导轨自升式卸料平台方案.docx

《导轨自升式卸料平台方案.docx》由会员分享,可在线阅读,更多相关《导轨自升式卸料平台方案.docx(38页珍藏版)》请在冰豆网上搜索。

导轨自升式卸料平台方案

一、编制说明和编制依据

1.1编制说明

为规范操作过程,确保施工安全,认真执行《建筑施工安全技术标准》,特编制此方案;各栋楼在卸料平台安装施工前,要针对具体安装情况作详细的操作技术交底。

1.2编制依据

1.《建筑结构荷载规范》(GB50009-2012)

2.《钢结构设计规范》(GB50017-2003)

3.《混凝土结构设计规范》(GB50010-2010)

4.《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2011)

5.《建筑施工安全技术标准》(JGJ59-2011)

6.《机械设计手册》第五版

7.《建筑施工手册》第四版

二、工程概况

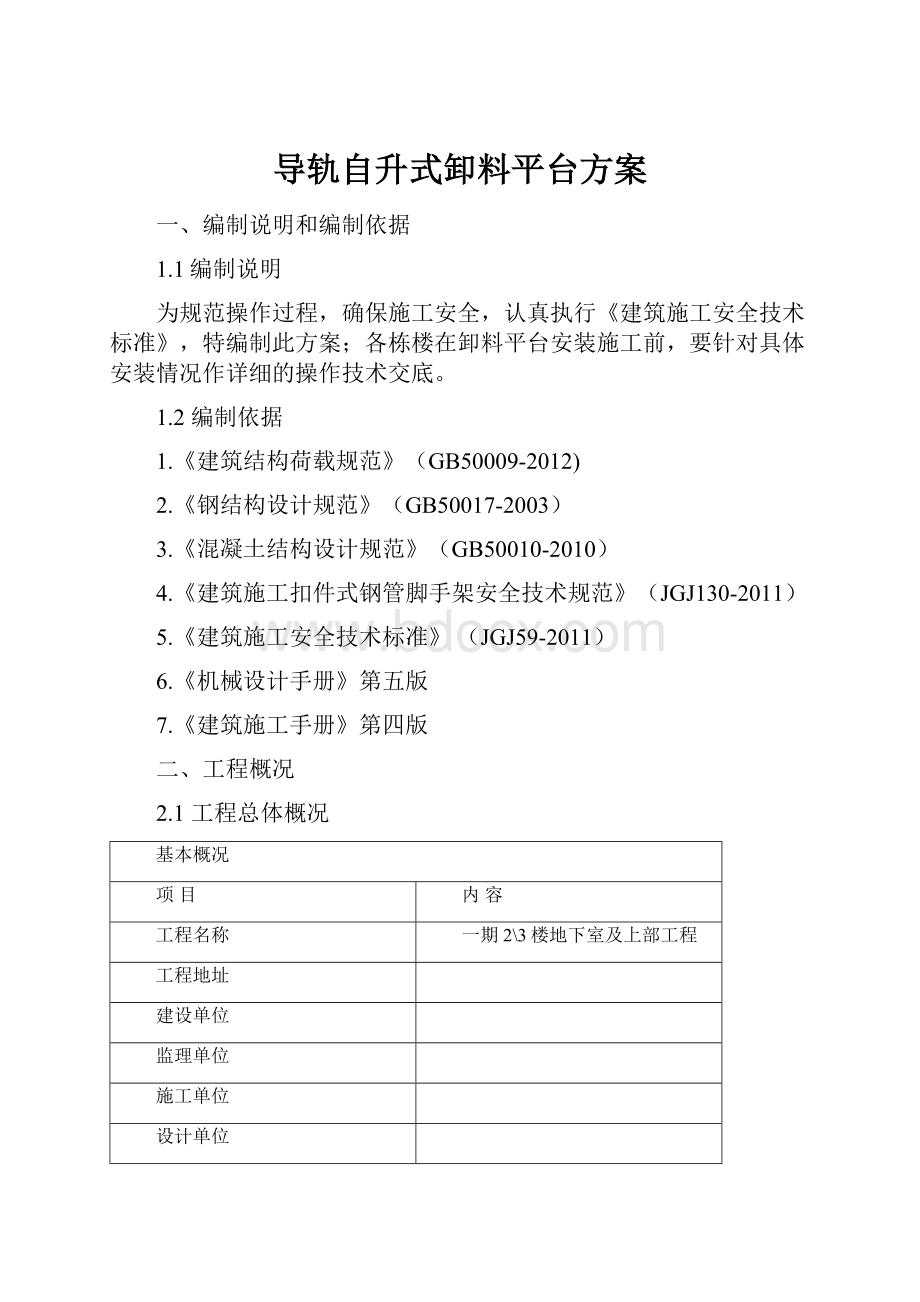

2.1工程总体概况

基本概况

项目

内容

工程名称

一期2\3楼地下室及上部工程

工程地址

建设单位

监理单位

施工单位

设计单位

勘察单位

监督单位

本工程位于路交界处,为超高层住宅楼、商业、安置房,由地下四层平时车库战时五、六级人防及人防电站,地下三层~地下一层为地下车库、设备用房及商业,2\3号楼首层住宅大堂、商店及架空绿化,二层以上为住宅组成。

工程规模及工程等级:

总用地面积54286.697㎡,建设用地面积54286.697㎡,总建筑面积550064.551㎡(不含避难层面积:

10941.80㎡),地下室总面积203325.376㎡,地上总建筑面积346739.175㎡,建筑占地面积24121.556㎡。

层数、层高:

2\3号楼共62层,一层层高15.2m,二-六十二层层高3.6m。

建筑总高247.800m,结构体系与抗震设防:

矩形钢管混凝土柱框架-钢支撑体系,抗震设防烈度7度(0.15g)建筑耐久年限:

50年。

楼体的总体概况如下表。

序号

项目

2#楼

3#楼

1

层数

62层

63层

2

层高

标准层层高3.6m

2-21、44-59偶数层层高3.7m,奇数层层高3.5m;23-42奇数层层高3.7m,偶数层层高3.5m;22、43、63层层高3.6m

3

结构形式

矩形钢管混凝土柱框架-钢支撑体系

矩形钢管混凝土柱框架-钢支撑体系

4

标准层单层建筑面积

3382.1㎡

2060㎡

5

架体周长

290.86m

199.5m

2.2料台使用概况

本工程采用TS-03a集成拼装式(导轨自提升)卸料平台,结构施工到4层开始使用卸料平台,2#楼料台在62层使用完毕后拆除,3#楼料台在63层使用完毕后拆除,此工程共配置4个卸料平台,每个楼各2个。

料台根据施工需求可单独爬升,料台一般设置便于搬运材料的位置。

三.TS-03a集成拼装式(导轨自提升)卸料平台介绍

3.1TS-03a集成拼装式(导轨自提升)卸料平台的特点

TS-03a集成拼装式(导轨自提升)卸料平台是一种工具式爬升物料平台,具有如下特点:

1、采取模块化拼装,全部实现工厂化预制生产,实现工具式组装,安拆迅速,质量可靠。

2、依靠自身的升降设备和装置,可随工程结构逐层爬升或下降,不占用塔吊时间,省时方便。

3、具有防倾覆、防坠落机械装置,结合提升和下降时自带超重和欠载报警系统,升降安全。

3.2TS-03a集成拼装式(导轨自提升)卸料平台的构件

卸料平台由附墙支座,导轨,槽钢挑梁,左右护栏,前护栏,平台底板,及辅助架体,控制系统组成。

是由工厂预制的标准化的工具式产品,不再需要在施工现场临时搭设。

各部件分述如下。

左右支撑桁架的材料为:

16b#槽钢及50X50X3方管

料台底板材料为:

框架为6.3#槽钢及63*63*4mm角钢,底板为2.5mm花纹钢板。

左右护栏及前护栏的材质:

60*60*3方管,40*40*3方管,面板采用0.7mm冷轧钢板。

吊装桁架的材质:

框架杆件使用60*60*3方管和120*60*3方管。

吊装桁架的作用:

对导轨的支撑。

3.3料台的安全装置

3.3.1每个机位均设置了全机械化自动运行的星轮防坠落装置,保证了料台在爬升时安全运行。

3.3.2卸料平台设置了重力传感器和智能控制分机,当单个机位超重15%时控制器自动报警,当单个机位超重30%时,控制器自动报警后全部停机,只有当故障排除后才能继续工作,从而保证了安全运行。

3.4料台简介

3.4.1卸料平台规格尺寸为2600宽×4500长×1740高(mm),其中2600(mm)为平行结构方向,4500(mm)为悬挑出结构的长度,1740(mm)为料台的高度。

3.4.2料台的附着方式通过槽钢挑梁和楼板固定,料台槽钢挑梁直接的中心距为2.6米,其料台最小洞口尺寸为3.0米。

3.4.3钢丝绳拉结方案:

(1)钢丝绳和料台底部的角度≥45°;

(2)斜拉钢丝绳和导轨连接时务必拉在导向座节点附近,其允许在导向座节点400mm范围之内斜拉.具体方式见下图:

四.TS-03a集成拼装式(导轨自提升)卸料平台的升降

料台通过10T电动葫芦提升。

五.TS-03a集成拼装式(导轨自提升)卸料平台升降时的注意事项

1.升降时,必须卸除料平台上的非设计荷载,同时应与相邻机组断开并做好防护措施。

2.升降前应取得爬升许可证和得到土建施工员的正式通知后方可进行。

3.升降过程中,应有人监视观察,并保持相互可靠联络。

4.升降过程中,如遇到刮卡或拉力突增、减等情况,应立即停止爬升,查明原因并排除故障后方可继续爬升。

5.升降到所需高度后,操作人员应密切配合,尽快检查所有连接是否正常,若有不正常应及时将其修复,否则操作人员严禁离去。

6.不允许在大雨和六级及以上风力时进行升降操作。

7.附墙支座与建筑结构之间的连接应牢靠,升降时不得少于2个。

8.升降完成后应立即对料台各处进行检查验收,经检查验收取得准用证后方可使用。

六.TS-03a集成拼装式(导轨自提升)卸料平台的规格和运行参数

序号

项目

内容

1

与结构连接螺栓

M27螺栓副

2

爬升动力

10t电动葫芦,功率为500W。

3

机位间水平连接

定型桁架

4

防坠落装置

机械卡阻星轮防坠器,配合电动智能超重和失重控制

5

导轨

长14米,焊接栅格式防坠横杆

6

附着支承结构(附墙支座)

使用保证3个,爬升过程中保证2个

7

施工荷载

限载2吨

8

提升控制方式

采用电动提升,遥控控制,同步升降

9

提升时的荷载控制

荷载超过设计值的±15%时,自动报警并显示报警机位;当超过±30%时,自动停机

10

遥控直线距离

小于等于40m

产品规格如下:

产品规格

额定承载力KN

支承跨度(m)

距离结构长度(m)

TSLT-PK-2.6

20

2.6

4.5

运行参数如下:

七、TS-03a集成拼装式(导轨自提升)卸料平台安装说明

7.1安装槽钢挑梁

7.1.1将钉子板套筒和预埋PVC管按预埋位置埋入顶板。

顶板

7.1.2将槽钢挑梁放入预埋套筒位置,依次放入100X100X100垫板,M27X400穿墙螺杆,M27螺母与钉子板套筒连接紧固。

钉子板套筒的详图:

钉子板套筒用M27*5的套筒和120*120*10的垫片满焊。

顶板

7.1.3采取同样步骤装配3层共6个槽钢挑梁。

7.2安装料台导轨

7.2.1将导轨标准节/导轨加长节用导轨连接桁架2及11个M16X150的内六角圆柱头螺钉连接。

7.2.2用同样的方法装配另一侧的导轨。

7.2.3用M16X150螺钉将导轨连接桁架和导轨连接

7.2.4安装连杆3件和斜拉杆1件

7.2.5将附墙支座总成穿入导轨,共6件,每侧3件。

7.2.6将导轨和附墙支座整体吊起,并将附墙支座总成用M27X200穿墙螺杆与槽钢挑梁连接。

7.2.7导轨安装完毕

7.3拼装料斗

7.3.1安装料台底板,拉紧斜拉杆。

7.3.2安装左右两侧的侧护栏。

7.3.3安装前护栏。

7.3.4将钢丝绳安装在料台的左右两侧。

7.4.吊装导轨

7.4.1分别吊装两根导轨并将其固定在槽钢挑梁上。

7.4.2安装上桁架。

7.5吊装料斗

7.5.1吊装已经拼装好的料斗并将其与料台导轨固定。

7.5.2将料台上钢丝绳和导轨连接,并拉紧。

7.5.3安装料台前翻板,并将其翻转搭在楼板上。

前翻板

八.TS-03a集成拼装式(导轨自提升)卸料平台的拆除

6.1料台施工任务完成后可拆除。

6.2拆除时,若料台的悬空高度超过1.9m,应搭设拆除辅助架。

6.3拆除按如下步骤:

6.3.1.清除料台上的杂物垃圾。

6.3.2.拆除承重桁架上弦杆与导轨间的拉杆。

6.3.3.使用塔吊将料台承重底板钩吊,断开承重桁架与导轨的连接。

6.3.4.将料台承重底板吊装至地面分解。

6.3.5.将承重桁架吊至地面分解。

6.3.6.将导轨和附墙支座吊至地面分解。

6.4拆除时,应严格遵守普通脚手架拆除时的有关安全规定。

6.5料台拆除后应将各类构、配件及材料运至指定位置分类堆放,并及时进行校整、保养和防锈处理。

九.料台安装,拆除和升降过程中的安全技术措施

1.严格遵守各项规章制度,确保施工安全。

2.设立专业施工管理员,并组织专门的作业小组,小组成员基本固定,做到定员、定岗、定责。

3.在作业区域下部划分安全警戒区,拉设警戒线,人员不得进入到作业区的下方。

4.施工人员应分工明确,密切配合,同时建立有效的实施和监督机构。

5.保持吊机操作人员与爬升料台安装人员的通信通畅。

6.安装施工中应经常与当地气象台或气象站取得联系,遇到雷雨、六级和六级以上大风时,必须停止施工。

停工前做好防范措施。

安装人员撤离前,应对设备、工具、零散材料等进行整理、固定并作好防护,全部人员撤离后立即切断电器系统电源,上好导向座扣件,保持葫芦链条理顺不受力状态。

7.对施工人员进行专项安全技术交底,并进行签字留底。

8.操作人员必须严格遵守操作规程,严禁高空抛物。

十、计算书

10.1.计算依据

《建筑结构荷载规范》(GB50009-2012)

《建筑安全检查标准》(JGJ59-99)

《建筑施工手册》第四版

《钢结构设计规范》(GB50017-2003)

《机械设计手册》第五版

《建筑施工工具式脚手架安全技术规范》(JGJ202-2010)

《建筑结构荷载设计规范》(GB50009-2001)

10.2荷载计算

1.静荷载:

料台自重:

F自重=1430×10N=14300N

静荷载:

F静=F自重=14300N

2.活荷载:

当料台处于作业状态时2000N/m2

当为升降状态时500N/m2

3.荷载合计:

按规范取:

动力系数γb=1.05冲击系数γc=2.0

恒载分项系数γa=1.2活载分项系数γq=1.4

根据设计布置,料台宽度L=2.6m,料台长度H=4.5m.

静载:

P静=γa×F静=1.2×14300=17160N

活荷载:

P活=γq×L×H×1500

=1.4×2.6×4.5×2000=32760N

使用时:

P使=γb×(P静+P活)

=1.05×(17160+32760)=50778N

升降时:

P升=P静+γa×L×H×500

=17160+1.2×2.6×4.5×500=24180N

防坠时:

P坠=γc×P升

=2×24180=48360N

10.3导轨承载计算

导轨制作为成型框架,主要承受垂向荷载,该垂向荷载又分为里、外两个力作用导轨上,且导轨外侧由三个导轨支架承载。

具体受力见计算简图,按“容许应力设计法”进行计算,f≤[f]、τ≤[fv]。

导轨杆制作材料为φ48×3.5钢管,主要参数为:

截面积AS1=489.2mm2,

导轨外杆为70×50×3方钢管,截面积AS2=684mm2,

导轨小横杆及小斜杆为φ32×3.25钢管,截面积:

AS3=293.5mm2。

许用应力[f]=215N/mm2,[fv]=125N/mm2

导轨内侧承载计算:

P1=P2=P使/2

=50778/2=25389N(导轨由两根钢管组成)

P2L内=P2×

=25389×403/380=26925N

P2N内=P2×200/380=25389×200/380=13362N

该处承载杆件为φ32×3.25钢管,AS3=293.5mm2

计算应力:

σ2L内=P2L/AS3=26925/293.5

=91.7N/mm2<[f]=215N/mm2

满足使用要求。

σ2N内=P2N/AS1=13362/293.5

=45.5N/mm2<[f]=215N/mm2

满足使用要求。

由计算知,单个结构即可满足要求,导轨主框架内侧这样的结构有十多个,承载完全满足使用要求。

2.导轨外侧导轨支架承载计算:

导轨支架材料:

70×50×3方钢管,截面积AS2=684mm2,

σ2L外=P2L外/AS2=50778/684

=74.2N/mm2<[f]=215N/mm2满足使用要求。

10.4导轨与料台连接螺栓抗剪验算

工具式爬升料台配备两根导轨,每跟导轨通过2个M16螺栓副与料台连接,螺栓抗剪截面积为201mm2,连接螺栓承载抗双剪验算为

τ=P2L外/(2×2×201)

=50778/(2×2×201)

=63.1N/mm2<[τ]=125N/mm2,

满足使用要求。

10.5料台底板设计计算

10.5.1竖梁计算

料台承载按照G=4000kg计算,载荷为F=4000kg×10=40000N,

料台底板按照均布载荷计算,F1=40000N/(2.6×4.5)m2=3497N/m2=3.41×10-3N/mm2

竖梁计算线载荷q=F1×a=3.41×10-3N/mm2×2600mm=8.9N/mm

料台底板示意图如下所示:

料台如下图所示,受力情况按照一端固定,一端简支来计算:

受力简图如下图所示:

弯矩计算Mmax=9ql2/128=9×8.9×(4500)2/128=12672070.3N·mm

查手册得W16#槽钢=117×103N/mm2

强度验算σmax=Mmax/ΣW=12672070.3/2×117×103N/mm2=54.1N/mm2<215N/mm2,

满足使用要求。

E=2.06×105MPaI=2×935×104mm4

挠度验算=0.00542×8.9×(4500)4/2.06×105×2×935×104=5.1<L/400=4400/400=11

满足使用要求。

10.5.1横梁计算

横梁计算线载荷q=F1×a=3.49×10-3N/mm2×4500mm=15.4N/mm

受力按照两端简支计算,受力简图如下图所示:

弯矩计算Mmax=ql2/8=15.4×(2600)2/8=13013000N·mm

强度验算σmax=Mmax/ΣW=13013000/16×16.1×103N/mm3=50.5N/mm2<215N/mm2,

满足使用要求。

E=2.06×105MPaI=12×51×104mm4

挠度验算=5×15.4×(2600)4/384×2.06×105×16×51×104=5.45

<L/400=2600/400=6.5

满足使用要求。

10.6槽钢挑梁受力验算:

10.6.1静荷载:

导轨自重:

由设计图纸重量为F导轨=1617N

吊点桁架自重:

F吊点=901.6N

自重:

F自重=4.8m×5200N/m=24960N

静荷载合计:

∑F静=F导轨+F吊点+F自重

=1617+901.6+24960=27478.6N

10.6.2活荷载:

当为升降状态时500N/m2

10.6.3风荷载:

WK=1.0×μS×μZ×WO

基本风压WO=650N/m2

高度修正系数μz=2.85(A类,270m)

体型系数μs=1.3(基本值)

Φ5.5×12钢板网挡风系数φ=0.8

μs=φ×1.3=0.8×1.3=1.04

Wk=1.0×1.04×2.85×650=1926.6N/m2

10.6.4荷载合计:

按规范取:

动力系数γb=1.3冲击系数γc=2.0

恒载分项系数γa=1.2活载分项系数γq=1.4

静载:

P静=γa×∑F静=1.2×26518.6=31822.32N

活荷载:

P活=γq×L×H×3×2000

=1.4×4.8×0.66×3×2000=26611.2N

使用工况:

P使=γb×(P静+P活)

=1.3×(31822.32+26611.2)=75963.58N

升降工况:

P升=P静+γq×L×H×500

=31822.32+1.4×4.8×0.66×500=34039.92N

防坠工况(提升状态):

P坠=γc×P升=2×34039.92=68079.84N

防坠工况(使用状态):

P坠=γc×P使=2×75963.58=151927.16N

使用状态下有3个附着系统则单个支座P坠=50642.39N

10.6.5受力分析:

由前诉可知P使=75963.58N,由于每个机位有3个附着支座受力,考虑实际使用时计入一定的荷载不均匀系数,

则单个支座受力F=2.0×P使/3=50642.39N

槽钢型号为2×18#,槽钢抗拉强度为215Mpa,其截面模量为2×116.8×103mm3

计算:

σ===195.11Mpa<215Mpa

结论成立,满足要求。

槽钢挑梁附着处结构验算:

1.结构基本资料:

架体使用工况下:

顶板混凝土强度等级按照C10考虑计算;架体提升时混凝土强度等级按照C20考虑计算。

顶板厚度按照150mm计算。

hO=150mm,

a=100mm。

PL1=45.99KN;PL2=55.01KN

2.由公式PL≤0.6ftUmho得ft=0.67N/mm2;ft=1.34N/mm2。

如右图

距局部荷载集中反力作用面积周边ho/2处周长:

Um=2(100+150+100+150)=1000(mm)

使用工况:

PL=0.6×0.67×1000×150=60.3KN

升降工况:

PL=0.6×1.34×1000×150=120.6KN

3.结论:

60.3KN>45.99kN;120.6KN>55.01kN满足要求。

十一、管理体系

项目管理组织机构

为了保证集成式升降操作平台的使用安全,切实保证施工要求和进度要求,树立公司形象,分包将在本项目配置施工经验丰富的现场技术指导人员。

分包管理组织机构框图如下:

11.1职责划分:

11.1.1总承包方工作

总包方组织人员及职责划分

序号

职务

职责

1

项目经理

全面负责项目各项工作

2

总工程师

技术总负责

3

生产经理

组织安排协调现场土建施工生产及管理

4

安全经理

全面负责各项安全事项

5

专业技术负责人

负责监督现场实施

6

测量员

现场测量工作

总包其他职责

提供准确的料台设计所需的有关图纸、资料。

负责审定施工方案并按审定后的施工方案施工。

监督及配合料台安装搭设、预留孔预留、升降、拆除,包括架体电气控制系统的安装和拆除。

对于日常检查指出的安全问题和隐患,监督分包单位及时进行整改,保证架体的安全使用。

11.2分包方工作

分包人员组织及职责

序号

姓名

职务

主要负责事项

1

组长

全面负责项目各项事务

2

组员

负责现场安全管理

3

组员

负责技术支持

4

组员

负责现场技术指导

分包其他职责

对提供物品的加工质量负责。

负责对施工人员进行安装、升降等安全操作指导。

负责料台的安装搭设、升降、保养和拆除,处理料台所发生的异常问题。

对日常检查出的安全问题和隐患,立即整改。

11.2组织保障措施

11.2.1施工现场派专人负责技术安全管理

①.监控各项安全制度和措施落实情况,协调各方关系,保障料台安全施工。

②.认真执行安全生产制度,落实施工组织设计制订的施工技术措施,及时处理料台作业中出现的技术质量问题。

③.认真作好安全技术交底,定期及时地进行安全技术教育,为确保料台,必须经常检查工人定岗、定位、遵章操作等情况。

④.现场搭设的料台,必须及时组织验收,合格后方能使用。

⑤.万一发生工伤事故,必须立即组织抢救,迅速上报并保护现场。

11.2.2安全技术交底和升降验收制度

料台在安装搭设及升降前必须进行安全技术交底及检查验收等工作,且必须做好书面记录,并与总包单位、监理单位进行签字确认。

十二、季节性施工

季节性施工准备

根据本工程的工程特点和进度计划,在工程施工季间将遇到雨季、夏季,这就跟工程进度、工程质量、施工安全、工作效率以至经济效益有着十分密切的关系,为此我公司根据本工程的施工特点制定了雨季、夏季施工措施,为高温天气施工做好现场场地及临时设施的施工准备工作,按有关方案认真落实各项设施和技术组织措施。

1、夏季施工保障措施

进入夏季施工,是大风、雷雨天气频发期。

为确保附着式集成式升降操作平台安装和使用及作业人员的安全,以下几方面事项需高度重视:

(1)密切注意权威部门的天气预报,并根据气候的变化适当调整作业时间,(雷雨、风力五级以上大风等恶劣天气严禁进行升(降)作业)。

落实防雨、防雷、防风等安全保障措施。

(2)加强安全检查,确保附着装置、升(降)系统、电控系统齐全有效。

使用中架体组间、架体与结构间的拉接及各项防护措施必须齐全可靠。

(3)天气炎热,容易引发作业人员情绪烦躁,注意作业人员的情绪变化,做好其思想工作,并做好防暑降温工作。

确保作业人员以平稳心态在舒适的环境下作业。

2、雨季施工保障措施

根据项目部记录的天气预报,及时了解长季、短季、即时天气预报,准确掌握气象趋势,防止暴风雨突然袭击,指导施工有利于合理安排每日的工作,雷雨、风力五级以上大风等恶劣天气严禁进行升(降)作业;

做好工人的雨季施工培训工作,组织相关人员进行一次全面检查,检查施工现场的准备工作,包括临时设施、临电、机械设备等。

加强安全检查,确保附着装置、升(降)系统、电控系统齐全有效。

使用中架体组间、架体与结构间的拉接及各项防护措施必须齐全可靠;

雨季施工季间,天气炎热,应调整作息时间,尽可能避开高温时间,提前准备好消暑药品,避免工人中暑,并安排充足的饮用水,加强对施工人员的监护工作,及时制止身体不适者作业;

高处作业时,应先对作业面检查、清理,做好防滑措施,并加强对安全带、安全网的检查,彻底杜绝事故隐患,确保人身安全;

设备预留孔洞做好防雨措施。

如已安装完毕的设备,要采取措施防止设备受潮、被雨水浸泡。

施工现场外露设备尤其是电气设备,应用防护外壳,所有机电设备应设有防雨罩,保证雨季安全用电;对敷设的电缆及导线两端用绝缘防水胶布缠绕密封,防止进水影响其绝缘性;

3、冬季施工保障措施

本工程没有冬季施工,冬季放假要将料台用塔吊卸下,待到施工时再用塔吊吊上,继续使用。

十三、