数控电火花加工实训.docx

《数控电火花加工实训.docx》由会员分享,可在线阅读,更多相关《数控电火花加工实训.docx(28页珍藏版)》请在冰豆网上搜索。

数控电火花加工实训

项目26数控电火花加工

26.1任务描述

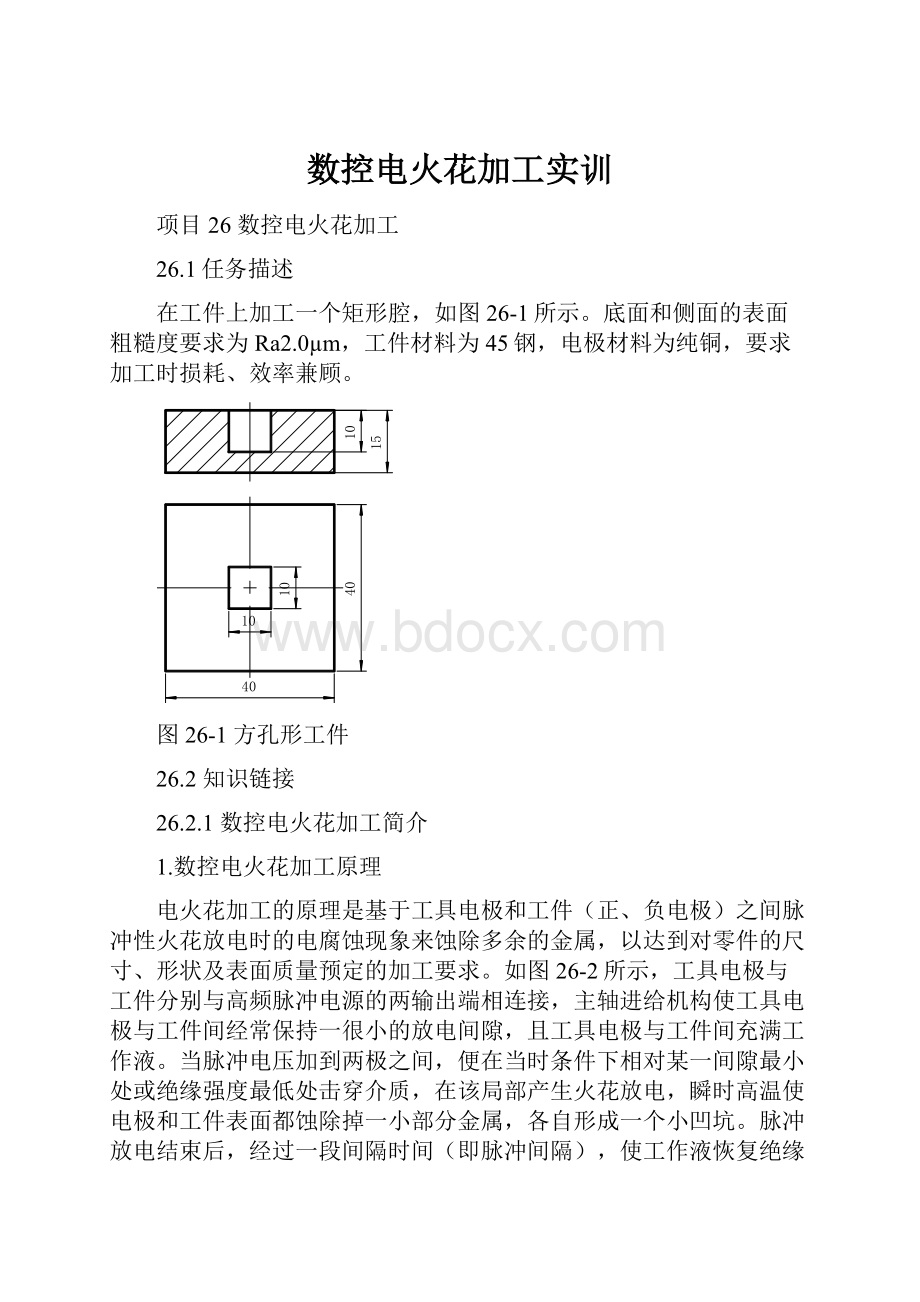

在工件上加工一个矩形腔,如图26-1所示。

底面和侧面的表面粗糙度要求为Ra2.0µm,工件材料为45钢,电极材料为纯铜,要求加工时损耗、效率兼顾。

图26-1方孔形工件

26.2知识链接

26.2.1数控电火花加工简介

1.数控电火花加工原理

电火花加工的原理是基于工具电极和工件(正、负电极)之间脉冲性火花放电时的电腐蚀现象来蚀除多余的金属,以达到对零件的尺寸、形状及表面质量预定的加工要求。

如图26-2所示,工具电极与工件分别与高频脉冲电源的两输出端相连接,主轴进给机构使工具电极与工件间经常保持一很小的放电间隙,且工具电极与工件间充满工作液。

当脉冲电压加到两极之间,便在当时条件下相对某一间隙最小处或绝缘强度最低处击穿介质,在该局部产生火花放电,瞬时高温使电极和工件表面都蚀除掉一小部分金属,各自形成一个小凹坑。

脉冲放电结束后,经过一段间隔时间(即脉冲间隔),使工作液恢复绝缘后,第二个脉冲电压又加到两极上,又会在当时极间距相对最近或绝缘强度最弱处击穿放电,又电蚀出一个小坑。

这样随着相当高的频率,连续不断地重复放电,工具电极不断地向工件进给,就可将工具电极的形状复制在工件上,加工出所需要的零件,整个加工表面将由无数个小凹坑所组成。

图26-2电火化加工的基本原理

2.数控电火花成型机床的组成

数控电火花成型机床主要由机床主体部分、脉冲电源、自动进给调节系统、工作液净化及循环系统等几部分组成。

如图26-3所示为北京阿奇夏米尔SE系列数控电火花机床的外观及其各部分的构成。

图26-3机床的外观图及其组成

3.数控电火花加工的特点与应用

1)数控电火花加工的特点

电火花加工是一种直接利用电能和热能进行加工的新工艺,具有以下优点和缺点:

(1)电火花加工的优点

①电火花加工是靠放电的电热作用实现的,其加工性主要取决于材料的热学性能,如熔点、比热容、热导率等。

因此不受工件材质的硬度及韧性限制,只要导电就可以加工,如淬火钢、硬质合金钢、耐热合金钢等。

②其加工是非接触式加工,只是电能的作用,故加工中无明显的作用力。

当然不能忽略在加工面积较大时,由冲油以及抬刀形成的液压力。

③可以加工特殊及复杂形状的零件。

一是由于加工中无切削力,可以加工低刚度工件及微细加工,如各种小孔、深孔、窄缝零件(尺寸可以是几微米);二是由于可以简单地将工具电极的形状复制到工件上,因此特别适用于复杂表面形状工件的加工,如复杂型腔模具的加工;另外,数控电火花加工可以用简单形状的工具电极加工复杂形状的零件。

④工艺灵活性大。

本身有“正极性加工”和“负极性加工”之分;可与其他工艺结合,形成复合加工,如与电解加工结合;可以改革工件结构,多种型腔可整体加工,提高零件的加工精度,降低工人劳动强度;可在淬火后进行,免去了工件热变形的修正问题。

⑤便于实现加工过程自动控制。

⑥利用数控功能可显著扩大应用范围。

如水平加工、锥度加工、多型腔加工,采用简单电极进行三维型面加工,利用旋转主轴进行螺旋面加工。

⑦加工表面微观形貌圆滑,工件的棱边、尖角处无毛刺、塌边。

(2)电火花加工的缺点

①一般只能加工金属等导电材料。

②加工速度一般较慢,效率较低。

③存在电极损耗。

④电蚀产物在排除过程中与工具电极距离太小时会引起二次放电,形成加工斜度,影响加工精度。

⑤最小角部半径有限制。

一般电火花加工能得到的最小角部半径等于加工间隙(通常为0.02~0.03mm),若电极有损耗或采用平动加工、摇动加工,则角部半径还要增大。

2)数控电火花加工的应用

①加工模具。

如冲模、锻模、塑料模、拉伸模、压铸模、挤压模、玻璃模、胶木模、陶土模、粉末冶金烧结模、花纹模等等。

②航空、宇航等部门中高温合金等难加工材料的加工。

例如喷气发动机的涡轮叶片和一些环形件上,大约需要一百万个冷却小孔,其材料为又硬又韧的耐热合金,电火花加工是合适的工艺方法。

③微细精密加工,通常可用于0.01~1mm范围内的型孔加工,如化纤异型喷丝孔、发动机喷油嘴等。

④加工各种成形刀具、样板、工具、量具、螺纹等成形零件。

120

1.电火花加工的主要工艺指标

1)加工速度

加工速度是指在单位时间内,工件被蚀除的体积或重量,也称为加工生产率,一般用体积表示。

若在时间t内,工件被蚀除的体积为V,则加工速速UW为

UW=V/t

在规定的表面粗糙度、规定的相对电极损耗下的最大加工速度,是衡量电加工机床工艺性能的重要指标。

一般情况下,生产厂家给出的加工速度是以最大加工电流,在最佳加工状态下所能达到的最高加工速度。

因此,在实际加工时,由于被加工件尺寸与形状的千变万化,加工条件、排屑条件等与理想状态相差甚远,即使在粗加工时,加工速度也往往大大低于机床的最大加工速度指标。

影响加工速度的主要因素有脉冲宽度、脉冲间隔、峰值电流、排屑条件、加工面积、电极材料及加工极性等因素。

2)电极损耗

在电火花加工中,工具电极损耗直接影响加工精度,特别对于型腔加工,电极损耗这一工艺指标较加工速度更为重要。

电极损耗分为绝对损耗和相对损耗。

绝对损耗最常用的是体积损耗Ve和长度损耗Veh两种方式,他们分别表示在单位时间内,工具电极被蚀除的体积和长度,即

Ve=V/t

Veh=H/t

相对损耗是工具电极绝对损耗与工件加工速度的百分比。

通常采用长度相对损耗比较直观,测量也比较方便。

电火花加工中,工具电极的不同部位,其损耗的速度也不相同。

一般尖角的损耗比钝角快,角的损耗比棱快,棱的损耗比面快,而端面的损耗比侧面快,端面的侧缘损耗比端面的中心部位快。

对工具电极损耗的影响因素有脉冲宽度、脉冲间隔、峰值电流、加工极性、加工面积、冲油或抽油的大小、电极材料、工作液等。

3)表面粗糙度

表面粗糙度是指加工表面上的微观几何形状误差。

对电加工表面来讲,即加工表面放电痕——坑穴的聚集。

由于坑穴表面会形成一个加工硬化层,而且能存润滑油,其耐磨性比同样粗糙度的机加表面要好,所以加工表面允许比要求的粗糙度大些。

而且在相同粗糙度的情况下,电加工表面比机加工表面亮度低。

工件的电火花加工表面粗糙度直接影响其使用性能,如耐磨性,配合性质,接触刚度,疲劳强度和抗腐蚀性等。

尤其对于高速、高洁、高压条件下工作的模具和零件,其表面粗糙度往往是决定其使用性能和使用寿命的关键。

影响表面粗糙度的主要因素有脉冲宽度、峰值电流、电极的材料及加工极性等。

4)表层变化

电火花加工过程中,在火花放电局部的瞬时高温高压下,煤油中分解的炭颗粒渗入工件表层,又在工作液的快速冷却下,材料的表面层发生了很大变化,可粗略地把它分为熔化凝固层和热影响层,如图26-4所示。

另外,还会在熔化层(白层)内出现显微裂纹,当脉冲能力很大时,显微裂纹也会扩展到热影响层,而影响零件的耐磨性、耐疲劳性等。

图26—4电火花加工的工件表面层放大图

1、熔化凝固层2、热影响层3、未受影响基体层

1

5)加工精度

电火花加工精度主要包括尺寸精度和形状精度。

尺寸精度是指电火花加工完成后各部位尺寸值的准确程度,如加工深度的尺寸精度。

形状精度是指电火花加工完成部位的形状与加工要求形状的符合情况。

影响加工精度的主要因素有脉冲宽度、峰值电流、电压及加工的稳定性等。

2.数控电火花加工的工艺方法

数控电火花加工工艺方法的内容较多,主要有单电极直接成形工艺、多电极更换成形工艺、分解电极成形工艺、数控摇动成形工艺、数控多轴联动成形工艺等。

选择时要根据工件成形的技术要求、复杂程度、工艺特点、机床类型及脉冲电源的技术规格、性能特点而定。

3.电极材料的选择

在电火花加工中,工具电极是一项非常重要的因素,电极材料的性能将影响电极的电火花加工性能(材料去除率、工具损耗率、工件表面质量等),因此,正确选择电极材料对于电火花加工至关重要。

电火花加工用工具电极材料应满足高熔点、低热胀系数、良好的导电导热性能和力学性能等基本要求,从而在使用过程中具有较低的损耗率和抵抗变形的能力。

现在广泛使用的电极材料主要有以下几种:

1)纯铜:

纯铜是目前在电加工领域应用最多的电极材料。

具有塑性好、电极成形容易(可机械加工成形、锻造成形、电铸成形、电火花线切割成形等)、加工稳定性好、加工表面质量高等优点,但其熔点低(1083°C)、热膨胀系数较大等缺点。

适合较高精度模具的电火花加工,如加工中、小型型腔,花纹图案,细微部位等。

2)石墨:

石墨也是电火花加工中常用材料,其具有价格较便宜、密度小、、良好的机械加工性能和导电性能好、熔点高(3700°C)、加工效率高、在大电流的情况下仍能保持电极的低损耗等优点;但在精加工中放电稳定性较差,容易过渡到电弧放电,只能选取损耗较大的加工条件来加工;加工微细面表面粗糙度略差,在加工中容易脱落、掉渣,不能用于镜面加工。

适合加工蚀除量较大的型腔,如大型的塑料模具、锻模、压铸模等。

另外,其热变形小,特别适合加工精度要求高的深窄缝条。

3)钢:

钢电极使用的情况较少,在冲模加工中,可以直接用冲头作电极加工冲模。

但与纯铜及石墨电极相比,加工速度、电极消耗率等方面均较差。

4)铜钨、银钨合金:

用铜钨(Cu-W)及银钨(Ag-W)合金电极加工钢料时,特性与铜电极倾向基本一致,但由于价格很高,所以大多只用于加工硬质合金类耐热性材料。

除此之外还用于在电加工机床上修整电极用,此时应用正极性。

4.数控电火花加工电参数的确定

电火花加工的主要电参数为脉冲峰值电流、脉冲宽度和脉冲间隔三大电参数,这三大电参数决定了放电加工的能量,对加工生产率、表面粗糙度、放电间隙、电极损耗、表面变质层、加工稳定性等各方面的工艺效果有重要影响,如表26-1所示。

表26-1三大电参数对工艺指标的影响

加工速度

电极损耗

表面粗糙度

放电间隙

综合影响评价

脉冲峰值电流↑

↑非常显著

↑显著

↑非常显著

↑非常显著

非常显著

脉冲宽度↑

↑显著

↓非常显著

↑显著

↑显著

显著

脉冲间隔↑

↓显著

↑不是很显著

↓不是很显著

↓不是很显著

不是很显著

数控电火花机床一般都有用于各种加工的成套电参数,并将一组电参数用一个条件号来表示,因此选用电参数时可以直接调用条件号。

下面以北京阿奇夏米尔SE系列数控电火花机床为例讲解条件号和工艺留量的确定方法:

(1)确定第一个加工条件

可根据投影面积的大小和工艺组合,由加工参数表26-2、表26-3和表26-4来选择第一个加工条件。

查表时要区分工艺要求是低损耗,还是标准,还是高效率的要求分别查表26-2、表26-3和表26-4。

表26-2铜打钢—最小损耗参数表

条件号

面积/cm2

安全间隙/mm

放电间隙/mm

加工速度/(mm3/min)

损耗(%)

侧面Ra

底面Ra

极性

电容

高压管

管数

脉冲间隙

脉冲宽度

模式

损耗类型

伺服基准

伺服速度

极限值

损耗类型

脉冲间隙

伺服基准

100

0

0.005

-

0

0

3

2

2

8

0

85

8

101

0.04

0.025

0.56

0.7

+

0

0

2

6

9

8

0

80

8

103

0.06

0.045

0.8

1.0

+

0

0

3

7

11

8

0

80

8

104

0.08

0.05

1.2

1.5

+

0

0

4

8

12

8

0

80

8

105

0.11

0.065

1.5

1.9

+

0

0

5

9

13

8

0

75

8

106

0.12

0.07

1.2

2.0

2.6

+

0

0

6

10

14

8

0

75

10

0

6

35

107

0.19

0.15

3.0

3.04

3.8

+

0

0

7

12

16

8

0

75

10

0

6

55

108

1

0.28

0.19

10

0.10

3.92

5.0

+

0

0

8

13

17

8

0

75

10

0

6

55

109

2

0.4

0.25

15

0.05

5.44

6.8

+

0

0

9

13

18

8

0

75

12

0

8

52

110

3

0.58

0.32

22

0.05

6.32

7.9

+

0

0

10

15

19

8

0

70

12

0

8

52

111

4

0.7

0.37

43

0.05

6.8

8.5

+

0

0

11

16

20

8

0

70

12

0

8

48

112

6

0.83

0.47

70

0.05

9.68

12.1

+

0

0

12

16

21

8

0

65

15

0

8

48

113

8

1.22

0.60

90

0.05

11.2

14.0

+

0

0

13

16

24

8

0

65

15

0

10

50

114

12

1.55

0.83

110

0.05

12.4

15.5

+

0

0

14

16

25

8

0

58

15

0

12

50

115

20

1.65

0.89

205

0.05

13.4

16.7

+

0

0

15

17

26

8

0

58

15

0

13

50

表26-3铜打钢—标准型参数表

条件号

面积/cm2

安全间隙/mm

放电间隙/mm

加工速度/(mm3/min)

损耗(%)

侧面Ra

底面Ra

极性

电容

高压管

管数

脉冲间隙

脉冲宽度

模式

损耗类型

伺服基准

伺服速度

极限值

脉冲间隙

伺服基准

121

0.045

0.040

1.1

1.2

+

0

0

2

4

8

8

0

80

8

123

0.070

0.045

1.3

1.4

+

0

0

3

4

8

8

0

80

8

124

0.10

0.050

1.6

1.6

+

0

0

4

6

10

8

0

80

8

125

0.12

0.055

1.9

1.9

+

0

0

5

6

10

8

0

75

8

126

0.14

0.060

2.0

2.6

+

0

0

6

7

11

8

0

75

10

127

0.22

0.11

4.0

2.8

3.5

+

0

0

7

8

12

8

0

75

10

128

1

0.28

0.165

12.0

0.40

3.7

5.8

+

0

0

8

11

15

8

0

75

10

5

52

129

2

0.38

0.22

17.0

0.25

4.4

7.4

+

0

0

9

13

17

8

0

75

12

6

52

130

3

0.46

0.24

26.0

0.25

5.8

9.8

+

0

0

10

13

18

8

0

70

12

6

50

131

4

0.61

0.31

46.0

0.25

7.0

10.2

+

0

0

11

13

18

8

0

70

12

5

48

132

6

0.72

0.36

77.0

0.25

8.2

12

+

0

0

12

14

19

8

0

65

15

5

48

133

8

1.00

0.53

126.0

0.15

12.2

15.2

+

0

0

13

14

22

8

0

65

15

5

45

134

12

1.06

0.544

166.0

0.15

13.4

16.7

+

0

0

14

14

23

8

0

58

15

7

45

135

20

1.581

0.84

261.0

0.15

15.0

18.0

+

0

0

15

16

25

8

0

58

15

8

45

表26-4铜打钢—最大去除率型参数表

条件号

面积/cm2

安全间隙/mm

放电间隙/mm

加工速度/(mm3/min)

损耗(%)

侧面Ra

底面Ra

极性

电容

高压管

管数

脉冲间隙

脉冲宽度

模式

损耗类型

伺服基准

伺服速度

极限值

脉冲间隙

伺服基准

141

0.046

0.04

1.0

1.2

+

0

0

2

6

9

8

0

80

8

142

0.090

0.055

1.1

1.4

+

0

0

3

7

11

8

0

80

8

143

0.11

0.06

1.2

1.6

+

0

0

4

8

12

8

0

80

8

144

0.13

0.065

1.7

2.1

+

0

0

5

9

13

8

0

78

8

145

0.15

0.07

2.1

2.6

+

0

0

6

10

14

8

0

75

10

146

0.18

0.08

2.7

3.7

+

0

0

7

4

8

8

0

75

10

147

0.23

0.122

10.0

5.0

3.2

4.8

+

0

0

8

6

11

8

0

75

10

148

1

0.29

0.145

15.0

2.5

3.4

5.4

+

0

0

9

7

12

8

0

75

12

149

2

0.346

0.19

19.0

1.8

4.2

6.2

+

0

0

9

8

13

8

0

75

12

6

45

150

3

0.43

0.22

30.0

1.0

4.6

8.0

+

0

0

10

10

15

8

0

70

15

5

45

151

4

0.61

0.3

45.0

0.9

6.0

9.2

+

0

0

11

11

16

8

0

70

15

5

45

152

6

0.71

0.35

76.0

0.8

8.0

12.2

+

0

0

12

11

17

8

0

65

15

5

45

153

8

0.97

0.457

145.0

0.4

11.8

14.2

+

0

0

13

12

20

8

0

65

15

7

48

154

12

1.22

0.59

220.0

0.4

13.9

17.2

+

0

0

14

12

21

8

0

58

15

8

48

155

20

1.6

0.81

310.0

0.4

15.0

19.0

+

0

0

15

15

23

8

0

58

15

10

48

(2)确定最终加工条件

根据最终表面粗糙度要求Ra查表26-2、表26-3和表26-4确定最终加工条件。

(3)确定中间加工条件

全选第一个加工条件至最终加工条件间的全部加工条件。

(4)确定每个加工条件的底面留量

最后一个加工条件之前的底面留量按所选加工条件的安全间隙M的一半留取,最后一个加工条件按本条件的放电间隙的一半留取。

26.2.3数控电火花加工编程基础

不同的数控电火花机床其指令与编程格式有所不同,下面以北京阿齐夏米尔SE系列机床为例讲解其常用指令及其功能。

1.G指令

G指令是数控电火花加工编程中最主要的指令,它是设立机床工作方式或控制系统工作方式的一种命令,分为模态指令和非模态指令。

北京阿齐夏米尔SE系列机床的G指令如表26-5所示。

表26-5SE机床G指令一览表

指令

功能

指令

功能

G00

快速移动,定位指令

G30

按指定轴向抬刀

G01

直线插补,加工指令

G31

按路径方向抬刀

G02

顺时针圆弧插补指令

G32

伺服回原点(中心)后再抬刀

G03

逆时针圆弧插补指令

G40

取消电极补偿

G04

暂停指令

G41

电极左补偿

G05

X轴镜像

G42

电极右补偿

G06

Y轴镜像

G53

进入子程序坐标系

G07

Z轴镜像

G54

选择工件坐标系1

G08

X—Y轴交换

G55

选择工件坐标系2

G09

取消镜像和X—Y轴交换

G56

选择工件坐标系3

G11

打开跳转(SPIKON)

G57

选择工件坐标系4

G12

关闭跳转(SKIPOFF)

G58

选择工件坐标系5

G15

返回C轴起始点

G59

选择工件坐标系6

G17

XOY平面选择

G80

移动轴直到接触感知

G18

XOZ平面选择

G81

移动到机床的极限

G19

YOZ平面选择

G82

移到原点与现位置的一半处

G20

英制

G83

读取坐标值H***

G21

米制

G84

定义H起始地址

G22

软极限开关ON,未用

G85

读取坐标值H***并H***+1

G23

软极限开关OFF,未用

G86

定时加工

G26

图形旋转打开(ON)

G87

退出子程序坐标系

G27

图形旋转关闭(OFF)

G90

绝对坐标指令

G28

尖角圆弧过渡

G91

增量坐标指令

G29

尖角直线过渡

G92

指定坐标原点

1)快速移动、定位指令(G00)

功能:

使工具电极以预先设定的快移速度,从当前位置快速移动到程序段指定的目标点。

指令格式:

G00{轴}{数据};

例如:

G00X20.0Y50.0;

说明:

①指令中移动轴用X、Y、Z、C指定,其后加数据,表示目标点的坐标值,其值与G90、G91的状态有关。

可以移动一个轴,也可以移动几个轴,移动的轨迹为移动的起点到目标点的直线。

②为了安全地快速移动工具电极,一般在下刀时,先移动X轴和Y轴,再移动Z轴;抬刀时,先移动Z轴,再移动X轴和Y轴。

③G00指令为模态指令,一般用于使工具电极趋近加工点或进行加工后的快速退刀,以缩短加工辅助时间。

2)直线插补指令(G01)

功能:

使工具电极从当前位置进行直线插补到达指定的目标点上,在移动的过程中进行放