节拍TT的计算方法.docx

《节拍TT的计算方法.docx》由会员分享,可在线阅读,更多相关《节拍TT的计算方法.docx(17页珍藏版)》请在冰豆网上搜索。

节拍TT的计算方法

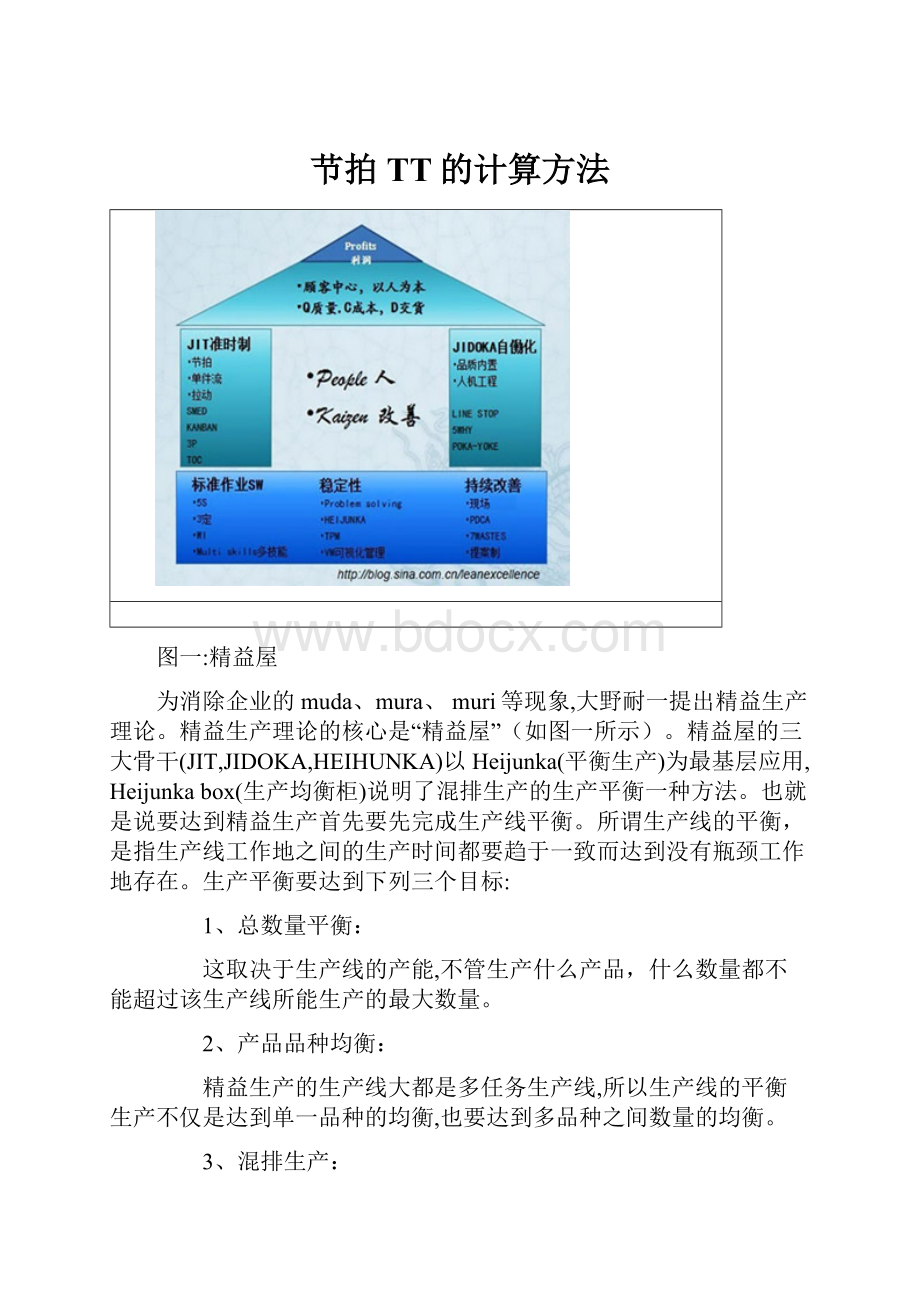

图一:

精益屋

为消除企业的muda、mura、muri等现象,大野耐一提出精益生产理论。

精益生产理论的核心是“精益屋”(如图一所示)。

精益屋的三大骨干(JIT,JIDOKA,HEIHUNKA)以Heijunka(平衡生产)为最基层应用,Heijunkabox(生产均衡柜)说明了混排生产的生产平衡一种方法。

也就是说要达到精益生产首先要先完成生产线平衡。

所谓生产线的平衡,是指生产线工作地之间的生产时间都要趋于一致而达到没有瓶颈工作地存在。

生产平衡要达到下列三个目标:

1、总数量平衡:

这取决于生产线的产能,不管生产什么产品,什么数量都不能超过该生产线所能生产的最大数量。

2、产品品种均衡:

精益生产的生产线大都是多任务生产线,所以生产线的平衡生产不仅是达到单一品种的均衡,也要达到多品种之间数量的均衡。

3、混排生产:

混排生产是多种产品同时生产时,要达到品种之间的混排,如某条生产线可以同时生产A,B,C,D四种品种产品,混排生产不是按A,B,C,D依序生产而是以A

(2),B

(2),D

(1),C(3)为一循环的方式生产,混排生产不仅考虑客户的需求品种,也要考虑品种之间的生产的相似度来达到客户需求与生产效率的最大化。

一、生产线平衡理论

(一)节拍

1、节拍计算

节拍(takttime)是指连续完成相同的两个产品(或两次服务,或两批产品)之间的间隔时间。

换句话说,即指完成一个产品所需的平均时间。

节拍计算的公式:

R=T效/Q

公式中:

R—节拍(分/件)

T效:

—计划期有效工作时间(分)

Q:

—计划期制品产量(件)

计划期有效工作时间=计划期制度工作时间×时间利用系数

计划期制品产量:

除计划中规定的任务外,还包括不可避免的废品

如果R很小,且加工制品的体积小重量轻,不适于按件传递,则可以按批传递。

顺序出产相邻两批同样制品之间的时间间隔就称为节奏。

节奏的计算公式如下:

即:

Rg=R·n其中Rg:

节奏n:

批量

节拍的决定有下列三种方法:

(1)依照客户的需求来决定节拍

在精益生产环境下,节拍计算是要依客户的需求量来决定。

例如:

顾客每天需求900个产品,每天生产时间为450分钟。

生产节拍=450/900=0.5分钟

(2)根据设备能力确定生产节拍。

例如:

顾客每天需求900个产品,但是,有一台车床每天只能车540个产品。

生产节拍=540/900=0.6分钟

(3)根据人员生产能力确定生产节拍。

例如:

顾客每天需求900个产品,但是,其中一道焊接工序要求很高,只有三名工人能够完成这项操作,三人每天能加工630个产品。

生产节拍=630/900=0.7分钟

2、节拍计算的影响

节拍会因生产线只生产单一产品或生产多种产品或是混合生产多种产品的节拍计算会有所不同。

3、单品种节拍计算

[例]某制品流水线计划年销售量为20000件,另需生产备件2000件,废品率2%,两班制工作,每班8小时,时间有效利用系数95%,求流水线的节拍。

(年生产天数为:

254天)

[解]

T效=254×8×2×60×95%=231648分钟

Q=(20000+2000)/(1-2%)=22449件

r=T效/Q=231648/22449=11(分/件)

这种节拍的计算方式是最简单的一种,由于生产线只生产单一产品,所以节拍不是按流水生产线的产能就是按客户的需求量来决定节拍。

4、多品种拍计算

设某种可变流水线加工A、B、C三种零件,其计划年产量分别为QA、QB、QC;流水线上加工各零件的单件时间定额为TA、TB、TC。

节拍计算有两种方法:

(1)代表产品法

代表产品法是在流水线所生产的制品中选择一种产量大、劳动量大、工艺过程复杂的制品为代表产品,将其它产品按劳动量换算为代表产品的产量,尔后以代表产品来计算节拍。

假设A为代表产品,则:

换算后的总产量为

Q=QA+QBeB+QCeC

其中:

eB=TB/TA,eC=TC/TA

则各零件的节拍为:

RA=T效/Q

=T效/(QA+QBeB+QCeC)

RB=RAeB

RC=RAeC

[例]设可变流水线加工A、B、C三种零件,其计划月产量分别为2000、1875、1857件;每种产品在流水线上各工序单件作业时间之和分别为40、32、28分钟。

流水线按两班制生产,每月有效工作时间为24000分钟。

用代表产品法和劳动量比例法计算每种产品的节拍。

【解】:

选A为代表产品,用A表示的计划期总产量:

Q=QA+QBeB+QCeC

=2000+1875×32/40+1857×28/40=2000+1500+1300=4800(件)

代表产品A的节拍:

RA=T效/Q=24000/4800=5(分/件)

产品B的节拍:

RB=RAeB=5×32/40=4(分/件)

产品C的节拍:

RC=RAeC=5×28/40=3.5(分/件)

(2)劳动量比重法

劳动量比重法是指按各种制品在流水线上总劳动量中所占的比重来分配有效工作时间,然后据以计算各制品的节拍。

设ABC的加工劳动量在总劳动量中的比重分别为αA、αB、

αC,则αA=QATA/(QATA+QBTB+QCTC)

αB=QBTB/(QATA+QBTB+QCTC)

αC=QCTC/(QATA+QBTB+QCTC)

三种零件的节拍分别为:

RA=αAT效/QARB=αBT效/QBRC=αCT效/QC

以上例为例,劳动量比重法的计算为:

产品A劳动量占总劳动量的比重:

αA=QATA/(QATA+QBTB+QCTC)=200*4/(200*40+1875*32+1857*28)=41.67%

产品B劳动量占总劳动量的比重:

αB=QBTB/(QATA+QBTB+QCTC)=1875*32/((200*40+1875*32+1857*28)=31.25%

产品C劳动量占总劳动量的比重:

αC=QCTC/(QATA+QBTB+QCTC)=1857*28/((200*40+1875*32+1857*28)=27.08

5、多品种混合流水线节拍计算

流水线节拍计算以这种方式最为复杂,因为生产线的平衡不仅要达到产量上的均衡,而且还要保证品种、工时和生产负荷的均衡。

所以,它实际上是均衡生产的高级阶段。

【例]设某混合流水线成组地生产A、B、C三种产品,计划产量分别为3000、2000、1000件。

如何设计混合排产?

排产的方法有很多种.有的用仿真排法,有的用制约排法,但最简单的方法是用生产比倒数法,其规则如下:

(1)求取生产产品的最大公约数来确定一个循环流程的产量

(2)计算各产品生产比倒数mj,

(3)按计算过程的顺序逐行从全部品种中选出生产比倒数值最小的品种先投;如果有几个品种的生产比倒数都同为相等的最小值,则最晚出现生产比倒数最小值的品种先投,应尽量选择与前次不重复的品种,以防某一品种连续投入.

(4)更新生比倒数值mj,选定后续品种。

在已经选定的品种的生产比倒数上,再加上一个该品种的生产比倒数,形成该品种的新的mj值。

将该新mj值与其他品种的mj值相比较,并按前述规则确定本轮应投入的品种。

如此逐次逐行进行下去,直到将一个循环流程的产品全部安排完毕。

【例】:

设某混合流水线成组地生产A、B、C三种产品,计划产量分别为3000、2000、1000件。

则三种产品的混合生产顺序如何?

1)确定生产比和构成

找出三种产品产量的最大公约数,最大公约数即为零件组的组数。

本例为1000。

然后用组数去除各产品产量,得生产比。

即:

XA=3000/1000=3;XB=2000/1000=2;XC=1000/1000=1。

这样即可确定一个零件组有6件产品,其中有3个A产品,2个B产品,1个C产品。

2)计算生产比倒数

MA=1/XA=1/3,MB=1/XB=1/2,MC=1/XC=1

3)确定组内产品顺序,如表一

表一

结果是按照ABABAC方式来混排生产

(二)确定工作地

确定工作地是工序同期化的一个很重要概念,工序的同期化是在决定多少工作地让工地间彼此的节拍趋于一致从而达到生产线的平衡。

工作地与节拍息息相关,节拍长表工作地少,节拍短表示工作地多。

理论工作地数=产品的总生产时间/节拍时间.

如产品的总生产时间为130秒,节拍为30秒,则理论上工作地(人或设备数)=130/30=4.333,取整数为5个。

1、工作地调整(ECRS)

对于可变流水线可以透过下列方法来调整节拍与工作地的平衡。

2、消除(elimination):

可以将某工作地的任务转给它工作去执行,从而达到各工作地的节拍趋于一致。

3、分派(reassign)

可以将某工作地的部份工作重新分配给工作地或重新增加一个工作地去完成。

4、简化(simplicity)

可以透过将某工作地的任务予以简化来减少该工作地的时间接近节拍。

5、合并(combine)

可以将两个工作地的任务予以合并来减少工作地达到工作地的节拍趋于一致.

(三)负荷率

又称流水线的负荷率,用来判段该流水线的节拍是否平衡的一个重要依据,平衡率越高,表示工作地节拍越趋于相同。

计算公式为=理论工作地/实际工作地

流水线设备负荷系数应在0.75~1.05内表示该生产线可以做为流水线生产,若低于0.75以下,表示该生产现工作地之间有严重不平衡。

(四)平衡率

可以根据已经设计好的流水线来计算各工作地彼此之间的平衡度.

计算公式为:

各工作地的工时总和/(最大工作时间(瓶颈工作地)*工作地数)*100%

平衡损失:

各工作之间由于作业量的不公平导致的作业要素时间的不均衡程度的比.

计算公式为:

(各工作地数*节拍-各工作地时间总合)/节拍时间*100%

一般来说,生产线平衡率在90%~100%之间,为理想;生产线平衡率在80%~90%,为良好;生产线平衡率在70%~80%,需改善。

二、生产线平衡设计步骤

生产线平衡设计是生产线平衡重要工作,我以下列例子说明生产线平衡设计步骤

【例】:

生产某J型玩具小车要在一个传送带上组装,每天需生产500辆。

每天的生产时间为420分。

表4-3列出了J型小车的装配步骤及其定额时间,请根据节拍和作业次序的限制,求使工作站数量最少的生产线平衡方式线平衡释例。

步骤

列出产品所有任务

任务是最小的工作单元,任务要耗费时间的,任务要注明先后之间关系

表二:

玩具车的作业任务

2、绘制车的工艺流程图

图二:

玩具车的工艺流程图

3、计算节拍

节拍=每天的工作时间量/每天产量=(6*430)/500=50.4秒(辆)

4、计算理论工作地

工作地:

产品的生产总时间/节拍=195/50.4=4

5、选择作业分配规则

研究表明,对于特定的问题有些规则会优于其他规则。

一般来说,首先安排有许多后续作业或者持续时间很长的作业,因为它们会限制装配生产线平衡的实现。

这种情况下,我们选用如下规则:

规则一:

按后续作业数量最多规则优先安排作业;

规则二:

按作业时间最长规则优先安排作业;

规则三:

按该项作业元素时间与后续作业元素时间的总和最大规则优先安排作业(阶位法),从而尽量减少工作地数。

6、平衡装配生产线,将所有作业分配到各工作站

平衡方案A:

选用规则一,按后续作业数量最多规则来平衡装配生产线。

各项作业的后续作业数量如表所示。

根据后续作业最多规则给工作站1,2.安排作业,在规则一遇到问题时,采用规则二,直至所有作业安排完毕。

表三:

各项作业的后续作业数量

表四:

按后续作业最多的规则来平衡生产线结果

7、计算流水线的负荷率

负荷率=195/(5*50.4)=77.38%

表五:

各工作地的负荷率

77.38%的负荷率意味着该装配线不平衡或闲置时间达22.62%(有57秒闲置),最空闲的是工作站5.显然有很大的改善空间。

平衡方案B:

如果我们另外一种平衡方式,选用规则三(阶位法),即按该项作业元素时间与后续作业元素时间的总和(阶位值)最大规则优先安排作业。

表六:

作业元素阶位表

表七:

按阶位表分配作业元素过程

最后得到的工作地数为5个,与平衡方案A相同,负荷率为77.38%,该装配线平衡的效果仍然不够理想。

还是有很大的改善空间。

平衡方案C:

选用规则二,按作业元素时间最长规则安排作业,并用规则一作为辅助规则,以达到装配生产线的平衡。

表八:

各项作业的后续作业

表九:

按最长的作业时间先排

表十:

各工作地的负荷系数

则得到的结果,最大的工作地为4个,负荷率为96.73%,是所有平衡方法中最接近节拍的生产线平衡设计。

图三:

为XXX公司装配流水线的工作地与节拍之间的关系

图三

三、ERP设计

目前除了oracle的ERP软件有类似流水线生产的模块,市面上没有看到全面的流水线的生产软件,但Oracle软件也有其缺陷。

(一)解决场景

一个好的流水线生产的软件要能解决下列客户常用的场景

1、重复制造多批模式流水线生产制造;

2、流水线生产制造混合模式流水线生产制造;

3、精益制造生产单原的流水线生产制造;

(二)系统流程

图4

在此扼要说明每个子功能的目的

1、流水线设计

流水线的设计是一般的ERP制造软件没有的,我们传统的就把产品依造工序顺序来排列,在每个工序间输入所须的固定与变动时间,就完成了工艺的设定,这在流水线生产是做不到的。

流水线的设计是让流水线列出产品的所有任务及任务之间关系,透过产品的任务关联图计算理论工作地,及节拍得出实际工作地,并透过工作地排产规则及ECRS技巧,来提高生产线的平衡率,使各工作地间节拍趋于一致,减少不平衡损失。

这中间的活动含盖了生产线阶层设定,工步设定,如何透过排成规则将工步分配到各生产在线,并得出各工作地数,及节拍,尽量利用ECRS调整方法尽可能达到各流水线的工作地的节拍平衡。

在流水线设计过程中要能提供产品的任务关联图,平衡率查询,并能随时依据ECRS来随时计算工作地及节拍,平衡率,这在以按单生产的流水线或精益制造的环境里显得相当重要。

2、流水线的排程

流水线的排程是将外在独立需求经过MPS/MRP或直接由MRP排到流水生产在线,依照需求排程所产生的实际节拍与生产线设计的理论节拍往往会有差异,这时要透过流水线的平衡调整来尽量达到理论与实际节拍的平衡,日本的丰田会在每周检查实际与理论差异在15%的需求,并决定如何改善生产线的平衡。

流水线的排程要能随时查看平衡率的查询,及生产线的平衡调整。

在流水线排程要特别注意的是排程调整与辅线的同步排程,排程调整是指在流水在线去修改生产品种的数量及交期或将某部份的数量转移给它流水线或它工厂或委外生产,这些调整都会影响辅线的平衡生产,辅线的同步排程是指流水线的生产调整能同步调整辅线的排程,这在生产线间的平衡生产是很重要的一环。

3、流水线的平衡调整

只要实际的节拍与理论的节拍超过10%以上都可透过流水线的平衡调整来调整节拍,特别是在装配流水在线,工作地是可以依需调整,更是如此,如果实际节拍大于理论节拍,表示产能大于需求,这时可以透过减少工作地来加大理论节拍,如依照需求只要12.5分产出一个产品,但现有流水线是按5个工作地的10分节拍来设计的,这时可以减少一工作地,使理论节拍加大为12.5来满足需求。

流水线的平衡调整是在实现ECRS的应用来增加或检少工作地或重安排工作地的任务或检化任务的等活动。

4、混排生产

按单的流水线生产都会涉及多品种的混排生产,混排生产目前使用的有高级排程(APS)或是混排规则,这种规则依产业依产品有不同的要求,但若从产品生产难易度来决定混排,前面所述的生产倒比法是简单且有效的规则,Oracle的流水线生产(flowmanufacturing)内有内制的七种规则可以供大家参考,但笔者认为都没有生产倒比法好用。

四、结论

总之,流水线的生产是目前制造业供认最有效率且最能实限精益生产的一种生产组织的方式,这与传统的生产订单的生产是完全基于不同理论与方法。

生产订单的生产组织是在强调按生产的依序完工,它是每道工序累积到一定数量后再交给下道工序的生产,而流水线的生产是在强调一条生产线在任何时间都只有一个产品在生产,是一种“单件流”的生产。

所谓单件流的生产,是指单件的进行生产,即工人每次只加工一件产品或组件,理想状态下,任何操作工位间和工位内的多余的WIP为零。

“大野耐一”认为单件流生产有下列好处:

1.内建品质管理;

2.创造真正的灵活弹性;

3.创造更高的生产力;

4.腾出更多厂房空间;

5.改善安全性;

6.改善员工士气;

7.降低存货成本。

也唯有在单件流的生产才能大大降低”muri,nuda,nula”等三多的不合理现象。

当然流水线的生产要存在以下前提才能发挥效率最大的生产:

1.工作地的专业化程度高;

2.具有明显的节奏性;

3.各工序的生产能力平衡或成比例;

4.工艺过程封闭、单向;

5.具有高度的连续性。

参考文献:

1、Sap的linedesign

2、Oracle的flowmanufacturing

3、流水线生产作业管理摘要(陈建华编制)

4、基于多品种混合流水线的平衡设计方法研究(机械设计制造期刊:

第七期)