数控加工自动编程MasterCAM实训指导书02.docx

《数控加工自动编程MasterCAM实训指导书02.docx》由会员分享,可在线阅读,更多相关《数控加工自动编程MasterCAM实训指导书02.docx(19页珍藏版)》请在冰豆网上搜索。

数控加工自动编程MasterCAM实训指导书02

实训2曲面轴车削加工

一、实训目的:

(1)了解AutoCAD图档与MasterCAM图档的转换;

(2)了解MasterCAM车床编程对图档的要求;

(3)掌握车床编程环境及常用刀具路径方法;

(4)掌握加工轮廓定义方法;

(5)掌握车床刀具路径的参数设置;

(6)掌握车床刀具路径的切削验证及NC程序生成。

二、实训任务:

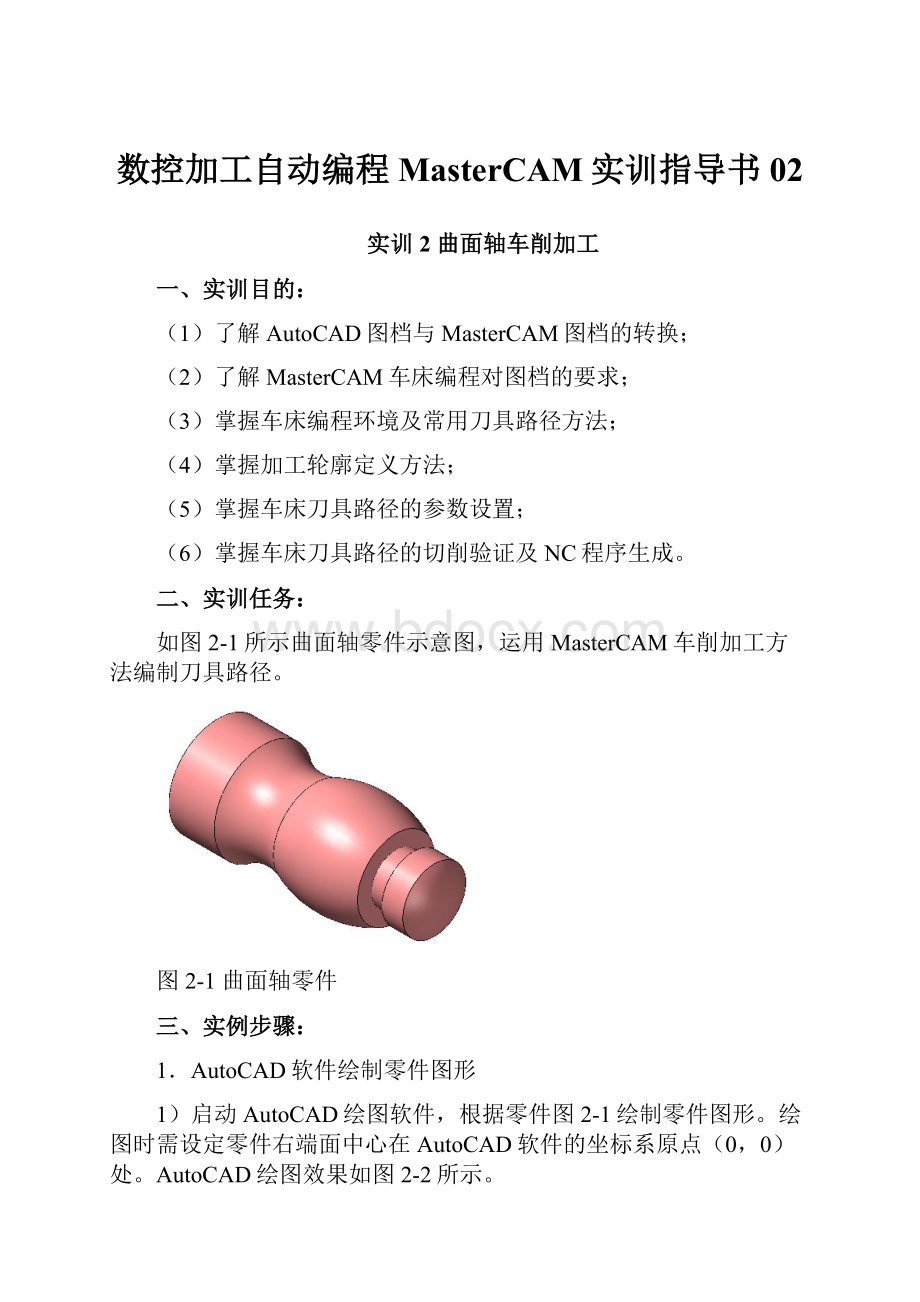

如图2-1所示曲面轴零件示意图,运用MasterCAM车削加工方法编制刀具路径。

图2-1曲面轴零件

三、实例步骤:

1.AutoCAD软件绘制零件图形

1)启动AutoCAD绘图软件,根据零件图2-1绘制零件图形。

绘图时需设定零件右端面中心在AutoCAD软件的坐标系原点(0,0)处。

AutoCAD绘图效果如图2-2所示。

2)选择“文件”菜单“保存”命令,弹出AutoCAD“图形另存为”对话框,输入文件名后单击“保存”按钮,保存图形文档。

图2-2AutoCAD绘制零件图

2.MasterCAM软件调用零件图形

启动MasterCAM编程软件,选择“文件”菜单“打开”命令,弹出“打开”对话框,如图2-3所示,首先在“文件类型”选项框中选择“AutoCAD文件”,然后选择保存的AutoCAD图形文档,单击“√”打开按钮将零件图调入MasterCAM窗口中,如图2-4所示。

图2-3MasterCAM打开图档

图2-4MasterCAM导入AutoCAD图档

3.MasterCAM编辑零件图形

1)在工具栏中单击“

修剪/打断/延伸”按钮,系统展开“修剪”操作栏。

在操作栏中选择“修剪二物体”方式,系统提示“选取图素去修剪或延伸”,此时用光标拾取矩形槽的左端竖直线为修剪线,如图2-5所示。

系统再提示“选取修剪或延伸到的图素”,此时用光标拾取右端外圆直线为修剪边界,如图2-6所示。

拾取时应注意单击要保留的部分,系统自动在交点处将两图素进行修剪。

修剪效果如图2-7所示。

图2-5拾取竖直线图2-6拾取外圆线

图2-7修剪矩形槽延伸外圆线

2)在工具栏中单击“

删除图素”按钮,系统提示“选取图素”去删除,用光标拾取中心线上端外轮廓线内的三段竖直线,如图2-8所示,单击操作栏“

结束选择”按钮,系统将拾取的线段删除,效果如图2-9所示,获得车床编程时所需的上端外形轮廓线。

图2-8拾取删除线段

图2-9车床编程的轮廓线

4.设置MasterCAM车削自动编程环境

1)选择“机床类型”菜单“车床”→“默认”命令(默认为Fanuc系统),如图2-10所示,系统对车床刀具路径菜单进行初始化,提供车削编程的相关刀具路径方法。

2)在“刀具路径管理器”列表区中展开“属性”列表,单击“材料设置”,如图2-11所示,系统弹出“机器群组属性”对话框,并展开“材料设置”标签页面。

图2-10选择车床编程图2-11选择材料设置

3)在“材料设置”标签页的“素材”选项区中单击“信息内容”按钮,如图2-12所示,系统弹出“机床组件素材”对话框。

图2-12毛坯素材设置

4)在“图形”标签页中设置材料的“外径”为30,“长度”为65,如图2-13所示。

单击“√”确定按钮退出“机床组件素材”对话框,再次单击“√”确定按钮退出“机器群组属性”对话框。

系统在图形区中以点划线显示出包裹零件的毛坯材料,如图2-14所示。

图2-13毛坯素材参数图2-14毛坯材料大小

5.零件外圆轮廓粗车加工

1)选择“刀具路径”菜单“粗车”命令,如图2-15所示。

系统弹出“串连选项”对话框,进行粗车轮廓范围的设定。

图2-15“粗车”刀具路径命令

2)在“串连选项”对话框中保持系统默认选择的“部分串连”方式,系统提示“选择进入点或串连内部的边界”,此时用光标拾取右端圆弧线,拾取时光标靠近圆弧线下端端点,从而设定串连方向为圆弧下端点指向上端点,如图2-16所示。

图2-16拾取圆弧下端点

3)再使用光标拾取左端外圆线,系统自动串连起从起始线段到终止线段之间首尾连接的所有线段,并显示出串连方向,如图2-17所示,指定系统的加工方向为从右端到左端。

图2-17串连粗车外圆轮廓

4)在“串连选项”对话框中单击“√”确定按钮,结束粗车加工轮廓的串连选取。

系统弹出“车床粗加工属性”对话框。

5)在“车床粗加工属性”对话框的“刀具路径参数”页面中,选择刀具后角较大的外圆精车刀(因外圆粗加工轮廓中有凹槽部分需要切削加工),设置“刀具号码”、“补正号码”参数为1,编制NC程序时可生成T0101刀具指令。

设置“进给率”参数为120,并设置进给率单位为“mm/分”,编制NC程序时可生成F120进给速度指令。

设置“主轴转速”参数为800,并设置主轴转速参数方式为“RPM(G97)”,即主轴转速单位为“转/分”,编制NC程序时可生成S800主轴转速指令。

其它选项用默认值,如图2-18所示。

图2-18车刀参数

6)选择“粗车参数”标签页面,设置“粗车步进量”参数为1.5,即粗车加工时,系统按1.5mm的单边背吃深度进刀,分层切除粗车余量。

X、Z向预留精车余量等参数选项用默认值,如图2-19所示。

图2-19粗车参数

7)在“粗车参数”标签页中单击“进/退刀向量”按钮,系统弹出“输入/输出”对话框,在“引入”标签页面的“进刀向量”→“确定方向”选项中设定进刀方向为“垂直”,如图2-20所示。

其它选项用默认值。

图2-20设置垂直进刀

8)在“粗车参数”标签页中单击“进刀参数”按钮,系统弹出“进刀的切削参数”对话框。

选择“进刀的切削设定”选项区中的第3项,即在外圆切削时,允许切入外圆的凹槽部分,如图2-21所示。

其它选项用默认值。

图2-21允许切入凹槽

9)在“车床粗加工属性”对话框中单击“√”确定按钮,系统根据设定的相关参数生成零件外圆粗车刀具路径,如图2-22所示。

图2-22粗车刀具路径

6.粗车刀具路径模拟

1)在“刀具路径管理器”列表区中选择“1-车床粗加工”刀具路径,然后单击“

模拟已选择的操作”按钮,如图2-23所示。

系统弹出“刀路模拟”对话框,进入模拟环境。

2)在“刀路模拟”对话框中单击“显示刀具”按钮,如图2-24所示,系统根据粗车刀具路径中刀具参数设置显示出模拟用的刀具。

图2-23选择模拟刀具路径图2-24显示模拟刀具

3)将模拟速度指针“

”调到适当位置,单击“

”开始按钮,系统根据编制的粗车刀具路径进行模拟走刀,仿真实际切削时的行走效果,如图2-25所示。

图2-25模拟切削

4)模拟完成后,单击“刀路模拟”对话框中“√”确定按钮退出模拟环境。

5)在“刀具路径管理器”的工具栏中单击“

切换已选取的刀具路径显示操作”按钮,将粗车刀具路径隐藏不显示。

7.零件外圆轮廓精车加工

1)选择“刀具路径”菜单“精车”命令,如图2-26所示,弹出“串连选项”对话框。

图2-26“精车”命令

2)在“串连选项”对话框中单击“

选择上次”按钮,系统在绘图区中自动选中上一次选择的粗车轮廓线条作为精车的加工路线,如图2-27所示。

图2-27串连精车外圆轮廓

3)在“串连选项”对话框中单击“√”确定按钮,结束精车加工轮廓的串连选取。

系统弹出“车床精车属性”对话框。

4)在“车床精车属性”对话框的“刀具路径参数”页面中,继续选择外圆精车刀作为加工刀具,“刀具号码”、“补正号码”参数保持为1。

设置“进给率”参数为100,设置“主轴转速”参数为1200,并注意设置其单位制。

其它选项用默认值,如图2-28所示。

图2-28车刀参数

5)选择“精车参数”标签页面,设置“精修次数”参数为1,X、Z向预留余量为0,如图2-29所示。

其它选项用默认值。

6)在“精车参数”标签页中单击“进刀参数”按钮,系统弹出“进刀的切削参数”对话框。

选择“进刀的切削设定”选项区中的第3项,允许在外圆切削时,切入外圆的凹槽部分,其它选项用默认值。

图2-29精车参数

7)在“车床精车属性”对话框中单击“√”确定按钮,系统根据设定的相关参数生成零件外圆精车刀具路径,如图2-30所示。

8)在“刀具路径管理器”列表区中选择“2-车床精车”刀具路径,然后单击“

切换已选取的刀具路径显示操作”按钮,将精车刀具路径隐藏不显示。

图2-30精车刀具路径

8.零件切槽加工

1)选择“刀具路径”菜单“车床径向车削刀具路径”命令,如图2-31所示。

系统弹出“径向车削的切槽选项”对话框。

2)在“径向车削的切槽选项”对话框的“切槽的定义方式”中选择“两点”方式,如图2-32所示,通过定义矩形槽的两个对角点来指定矩形槽的宽度和深度参数。

图2-31切槽命令图2-32两点定义槽型

3)在“径向车削的切槽选项”对话框中单击“√”确定按钮,系统进入绘图区中开始指定矩形槽位置。

系统提示“两点的沟槽:

选择第一点”,在矩形槽的右下角拾取端点,如图2-33所示。

系统再提示“选择第二点”,在矩形槽的左上角拾取端点,如图2-34所示。

系统继续要求选取第二个切槽位置,提示“选择第一点或按[Enter]结束”,此时按键盘上“Enter回车键”结束切槽位置定义,系统弹出“车床径向粗车属性”对话框。

图2-33选择第一点图2-34选择第二点

4)在“车床径向粗车属性”对话框的“刀具路径参数”页面中,如图2-35所示,选择W4(切削刃宽为4mm)切槽刀,设置“刀具号码”、“补正号码”参数为2,设置“进给率”参数为40,“主轴转速”参数为600,设置相应的单位制。

其它选项用默认值。

图2-35切槽刀参数

5)切换到“径向车削外形参数”标签页面,如图2-36所示,参数设置均用默认值。

该页面参数可设置矩形槽是否具有斜度。

图2-36径向车削外形参数

6)切换到“径向粗车参数”标签页面,如图2-37所示,参数设置均用默认值。

该页面参数可指定对宽槽去除余量时的切削加工方式。

图2-37径向粗车参数

7)切换到“径向精车参数”标签页面,如图2-38所示,参数设置均用默认值。

该页面参数可指定对矩形槽精车余量进行去除的加工方式。

图2-38径向精车参数

8)在“车床径向粗车属性”对话框中单击“√”确定按钮,系统根据设定的相关参数生成零件切槽刀具路径,如图2-39所示。

图2-39切槽刀具路径

9.刀具路径的实体切削验证

1)在“刀具路径管理器”的工具栏中单击“

选择所有的操作”按钮,如图2-40所示,系统将编制的粗车、精车、切槽刀具路径全部选中,再单击“

验证已选择的操作”按钮,弹出“验证”对话框,进入实体切削验证环境。

2)在“验证”对话框中将模拟速度指针

调到适合位置,再单击

“

加工”按钮,系统根据编制的刀具路径依序进行模拟走刀,仿真实际切削时的加工效果,最后获得如图2-41所示的切削效果。

3)切削验证完成后,单击“验证”对话框中“√”确定按钮退出实体切削验证环境。

图2-40选择所有图2-41曲面轴实体切削验证效果

10.后置处理生成数控加工程序

1)在“刀具路径管理器”的工具栏中单击“

后处理已选择的操作”按钮,如图2-42所示,弹出“后处理程式”对话框。

2)在“后处理程式”对话框中选择“NC文件”选项(G代码程序文件),选中“编辑”选项,如图2-43所示。

单击“√”确定按钮,弹出“另存为”对话框。

输入保存的程序文件名,单击“√”保存按钮,系统开始进行数控程序的生成处理。

图2-42G1后处理图2-43后处理为NC文件

3)成功完成后处理后,系统弹出“MastercamX编辑器”窗口,显示出编制的数控加工程序,如图2-44所示。

在此窗口中可以编辑修改程序以适用于不同的数控系统环境。

图2-44数控加工程序