数控加工毕业设计说明书模板.docx

《数控加工毕业设计说明书模板.docx》由会员分享,可在线阅读,更多相关《数控加工毕业设计说明书模板.docx(21页珍藏版)》请在冰豆网上搜索。

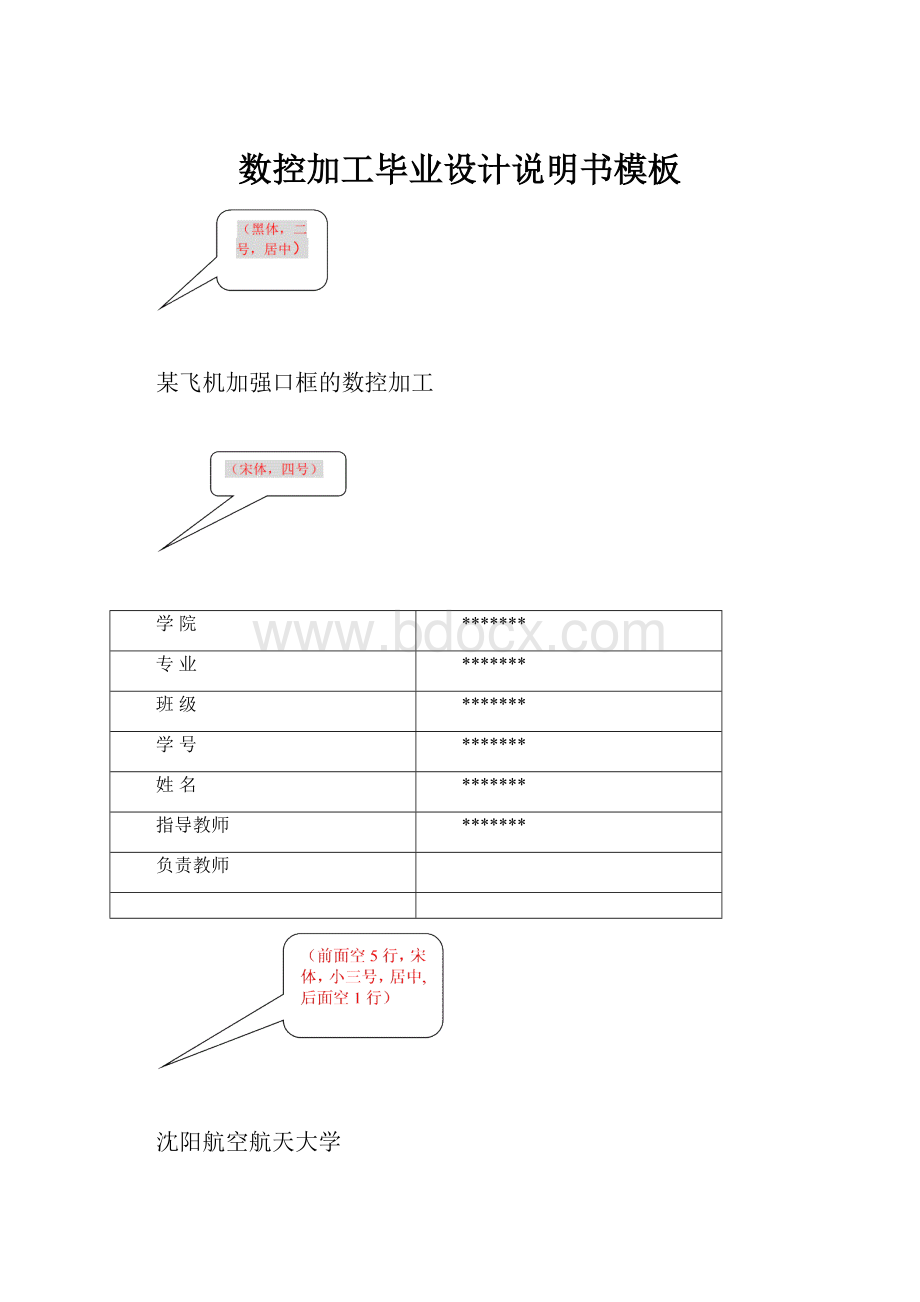

数控加工毕业设计说明书模板

某飞机加强口框的数控加工

学院

*******

专业

*******

班级

*******

学号

*******

姓名

*******

指导教师

*******

负责教师

沈阳航空航天大学

2010年6月

摘要

机械制造工艺学课程设计是学习完机械制造工艺学以及相关课程之后的一个实践性教学环节,通过该课程设计将在课堂上学习的相关理论知识具体地应用到一个零件的工艺过程设计上。

该课程设计主要内容是连杆零件的机械制造工艺规程设计和钻夹具设计。

首先对连杆零件进行工艺分析,选择毛坯类型并设计毛坯,划分工艺路线要考虑以下因素:

零件表面加工方法的选择、定位基准的选择、加工阶段的划分、工序的集中与分散、加工顺序的安排、热处理及辅助工序的安排等。

然后进行工序设计,主要包括以下内容:

机床的选择、夹具的选择、刀具的选择、量具的选择、确定工序余量与计算工序尺寸。

钻夹具设计从分析指定工序的加工要求和定位基准出发,确定定位方案和设计定位元件,确定夹紧方案和设计夹紧装置,确定刀具的对刀引导方式和选择刀具的对刀引导元件,确定夹具的安装方案和选择安装元件,协调各元件确定总体布局及设计夹具体,绘制夹具图并标注相关尺寸等。

关键词:

连杆零件;工艺规程设计;夹具设计

*任务书装订在本页之前

TitleofPaper(inEnglish)

Abstract

Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.Hereisthetextoftheabstract.

Keywords:

keywords1;keywords2;keywords3;keywords4

符号表

a

长度长度长度长度长度长度长度

m

w

速度

m/s

c

光速光速光速光速光速光速光速光速

m/s

α

系数系数系数系数系数系数系数系数系数

p0

环境压力环境压力环境压力环境压力

MPa

η

效率

vf

流体速度流体速度流体速度流体速度

m/s

如没有符号表,请将此页内容删除。

*整个文档编辑完成后,在标题域内点击右键—更新域—更新整个目录—确定,即完成目录的更新。

装订前注意检查一下文档内容。

1三维造型及二维图纸的生成

根据零件加工表面的复杂程度、数值处理的难易程度等因素,数控编程方法可以分为手工编程和自动编程。

加强口框这样的结构件适合自动编程。

自动编程要选择一种合适的CAD/CAM软件,进行三维造型,然后生成刀轨。

1.1零件三维造型

1.1.1CAD/CAM软件的选择

1.1.2零件结构分析

1.1.3零件造型

1.2生成二维工程图

2连杆工艺过程设计说明

可以参照P87-88,如:

零件的机械加工工艺规程是从毛坯出发,包括一系列机械加工工序、热处理工序、以及检验等辅助工序。

它是组织车间生产的主要技术文件,也是生产准备和计划高度的主要依据。

设计工艺规程的最基本的技术依据为:

零件图及技术条件;生产类型;现场条件。

连杆零件为中批量生产。

2.1设计工艺路线

设计工艺路线时要对被加工零件进行分析,选择毛坯,选择表面的加工路线,选择定位基准,安排加工顺序,组合工序以及确定辅助工序位置。

2.1.1零件的工艺分析

连杆零件主要技术要求如图1.1所示。

图2.1连杆零件示意图

说明零件的工作状态及工作条件该零件是摩托车发动机连杆,其大端孔与曲轴连接,小端孔与活塞通过圆柱销连接,将活塞的往复运动转化为曲轴的旋转运动:

连杆在发动机的工作行程中将作用于活塞顶部的膨胀气体的压力传给曲轴,在进气、排气和压缩行程时,又受曲轴的驱动而带动活塞。

气体的压力在连杆内引起很大的压缩应力和纵向弯曲应力,活塞和连杆本身的惯性力则在连杆横断面上引起拉伸应力和横向弯曲应力,而且这些受力的情况是急剧地改变的,所以连杆工作条件的特征是承受接近于冲击性质的变动负荷。

因此,连杆应具有高的疲劳强度,在制造毛坯时应使金属纤维的方向合适排列。

连杆的主要表面为大小头孔及两个端面。

大小头孔的精度介于IT7—IT6之间,圆度与圆柱度分别为0.0025—0.003mm,表面粗糙度Ra0.4,最后的加工方法应采用磨削。

两平面的表面粗糙度为Ra0.8,最后的加工方法应采用磨削。

两孔中心距为80±0.1,可以通过一次安装钻削两孔来保证。

大头孔对平面垂直度0.01mm,两孔中心线平行度0.02mm,可以通过以平面为基准磨削两孔来保证。

为了耐磨,两平面与两孔要求渗碳淬火,安排在磨削之前。

其它表面采用镀铜保护。

2.1.2毛坯设计

可以参照P89-90及工艺人员手册关于毛坯的有关内容毛坯的种类有铸件、锻压件、焊接件、型材和板材。

毛坯选择锤上模锻件。

模锻件图是制订变形工艺、设计锻模、计算坯料和检验锻件的依据。

设计模锻件图主要考虑分模面、加工余量和锻造公差、模锻斜度、圆角半径、冲孔连皮等因素。

1.分模面的选择

模锻件分模面位置的选择,对于锻件质量、模具加工、工步安排和金属材料的消耗等都有很大影响。

分模面的选择要考虑如下原则:

锻件从模膛中能顺利取出。

金属易于充满模膛。

简化模具制造。

能及时发现错模。

减少余块,节约金属材料。

考虑到上述原则,连杆模锻件的分模面选在上面两平面的对称平面上。

图2.1连杆模锻件毛坯图

2.确定加工余量和锻造公差

毛坯余量有两种确定方法,一种是按锻造规范查表确定;另一种是通过工序切削余量确定总余量,这里采用的是后一种(计算方法后面叙述)。

锻造公差按吨位法查表确定,锻锺吨位为1吨。

3.确定模锻斜度

为便于金属充满模膛及从模膛中取出锻件,锻件上与分模面垂直的锻件表面必须附加斜度,锻件外壁上的斜度称外模锻斜度,内壁上的斜度称为内模锻斜度。

经查表,模锻斜度为5°。

4.圆角半径

锻件内圆角的作用是减少锻造时金属流动的磨擦阻力,避免锻件被撕裂或纤维组织被拉断,减少模具的磨损,提高使用寿命。

避免模具在热处理或锻造过程中因应力集中而导致开裂。

外圆角半径为:

R2

内圆角半径为:

R3—R4

2.1.3零件材料及切削加工性

20CrMnTi化学成份如表1.1所示。

该材料广泛用作渗碳零件,在汽车、拖拉机工业用于截面在30mm以下,承受高速、中或重负荷以及受冲击、磨擦的重要渗碳零件。

也可以调质后使用,热处理变形小。

表2.120CrMnTi化学成份

C

Si

Mn

Cr

Ti

0.17—0.23

0.17—0.37

0.80—1.10

1.00—1.30

0.04—0.10

表2.220CrMnTi与45钢机械性能比较

抗拉强度/MPa

屈服强度/MPa

伸长率/%

收缩率/%

冲击值

退火或高温回火硬度/HB

20CrMnTi

1080

835

10

45

55

217

45

600

355

16

40

39

197-229

20CrMnTi机械性能如表1.2所示。

其切削加工性比45钢稍差,加工时,钻、扩铰、铣刀具材料选用钴高速钢W2Mo9Cr4VCo8;砂轮磨料选用白刚玉。

2.1.4表面加工方法的选择

可以写一些有关选择原则,参照P90-91,《工艺人员手册》相关部分根据表面本身精度和表面质量要求,并考虑各因素,选择加工路线。

大头孔φ22.05,公差为0.012,精度高于IT6(IT6为0.013),圆度与圆柱度为0.003mm,表面粗糙度Ra0.4,加工路线为:

钻→扩→铰→磨。

小头孔φ14,公差为0.012,精度接近IT6(IT6为0.011),圆度与圆柱度为0.0025mm,表面粗糙度Ra0.4,加工路线为:

钻→扩→铰→磨。

上下两平面,尺寸精度为0.1,精度略高于IT11(IT11为0.11),表面粗糙度为Ra0.8,加工路线为:

铣→磨。

2.1.5定位基准的选择

可以写一些有关选择原则,参照P92-95,《工艺人员手册》相关部分

1.粗基准的选择

写一些有关选择原则

选择外圆为粗基准。

2.精基准的选择

写一些有关选择原则

大小头孔中心线有尺寸要求,加工时一次安装,钻两孔。

大头孔对平面有垂直要求,小头孔对大头孔有平行要求,精加工时,对平面为定位基准,加工大头孔,保证垂直度0.01,加工小头孔,保证垂直0.01,间接保证了小头孔轴线对大头孔轴线平行度0.02。

2.1.6加工阶段划分

可以写一些有关选择原则,参照P95-97,《工艺人员手册》相关部分

渗碳淬火前为粗加工阶段,渗碳淬火后为精加工阶段。

2.1.7加工顺序和热处理及辅助工序安排

可以写一些有关选择原则,参照P98-100,《工艺人员手册》相关部分

根据基准先行的原则,粗加工阶段和精加工阶段,都要先加工平面。

渗碳淬火安排在磨削之前。

磨削加工后安排磁力探伤,发蓝。

粗加工后安排检验,磨削用安排最终检验。

2.1.8连杆的加工路线

连杆的加工路线如表1.3所示。

表2.1加工路线

工序号

工序名称

设备类型

型号

夹具

0

毛坯

5

铣平面

铣床

XA6040A

平口钳

10

磨平面

平面磨床

MM7112

磁力吸盘

15

钻扩铰孔

立式钻床

Z5125A

钻床夹具

20

锪倒角

立式钻床

Z5125A

钻床夹具

25

中间检验

30

渗碳淬火

35

磨平面

平面磨床

MM7112

磁力吸盘

40

磨小头孔

内圆磨床

MB215A

专用夹具

45

磨大头孔

内圆磨床

MB215A

专用夹具

50

终检

55

磁力探伤

60

清洗

65

发蓝

2.2工序设计

工序设计内容包括:

选择机床和工艺装备,确定加工余量,选择工序工准,计算工序尺寸及公差。

有时还需要确定切削用量,计算工时定额。

2.2.1工序加工尺寸的确定

1.主要表面径向尺寸的确定

最后一道工序的基本尺寸和公差取自零件上的设计尺寸。

除最后一道工序,其它工序的基本尺寸,由它后道工序的基本尺寸加(减)余量计算,精度取自经济加工精度。

可以写一些有关余量的选择原则,参照P101-104,《工艺人员手册》相关部分确定余量的方法一般有分析计算法、查表法、经验选择法。

大端孔φ22.05加工路线为:

钻(工序15)→扩(工序15)→铰(工序15)→磨孔(工序40)。

工序加工尺寸计算结算如表1.4。

表2.1大头孔各工序加工尺寸

工序名称

工序余量(双边)

经济精度

工序尺寸及偏差

磨孔(工序40)

0.25

0.012

φ22.05+0.012

铰孔(工序15)

0.14

0.021(IT7)

φ21.8+0.021

扩孔(工序15)

1.66

0.052(IT9)

φ21.66+0.052

钻孔(工序15)

0.21(IT12)

φ20+0.21

φ14孔,转化为入体原则标注为φ14.995+0.012,加工路线为:

钻(工序15)→扩(工序15)→铰(工序15)→磨孔(工序45)。

工序加工尺寸计算结算如表1.5。

表2.2小头孔各工序加工尺寸

工序名称

工序余量(双边)

经济精度

工序尺寸及偏差

磨孔(工序40)

0.2

0.012

φ13.995+0.012

铰孔(工序15)

0.095

0.018(IT7)

φ13.795+0.018

扩孔(工序15)

1.7

0.043(IT9)

φ13.7+0.043

钻孔(工序15)

0.27(IT12)

φ12+0.27

2.主要表面轴向尺寸的确定

两孔中心距80±0.1,一次安装,分别钻扩铰两孔,由夹具保证。

大头也对端面的垂直度,以平面为定位基准磨削大头孔,保证垂直度0.01,符合互为基准原则。

以平面定位基准磨削小头孔,保证垂直度0.01,间接地保证了小头孔对大头的平行度0.02。

上下平面尺寸11.8±0.05(IT11)是两表面间的位置尺寸,即工序尺寸。

下面对两平面加工尺寸计算进行说明。

其加工路线为:

铣一面(工序05)→铣另一面(工序05)→粗磨一面(工序10)→粗磨另一面(工序10)→精磨一面(工序35)→精磨另一面(工序35)。

加工尺寸计算结算如表1.6。

表2.1φ45m6外圆各工序加工尺寸

工序名称

工序余量(双边)

经济精度

工序尺寸及偏差

精磨另一面(工序35)

0.1

IT8(0.028)

11.8±0.014

精一面(工序35)

0.1

IT8(0.028)

11.9±0.014

粗磨另一面(工序10)

0.2

IT9(0.043)

12±0.022

粗磨面(工序10)

0.2

IT9(0.043)

12.2±0.022

铣另一面(工序5)

1.5

IT12(0.18)

12.4±0.09

铣另一面(工序5)

1.5

IT12(0.18)

13.9±0.09

毛坯

15.4

3.

渗碳层尺寸计算

两平面与大小头孔表面要求渗碳,渗碳层深度要求0.3—0.9,需要计算出渗碳工序的渗碳层深度。

大头孔渗碳尺寸链如图所示:

封闭环:

0.6+0.3

增环:

T;10.9+0.0105

减环:

11.025+0.006

大头孔渗碳尺寸链如图所示:

封闭环:

0.6+0.3

增环:

T;7.3975+0.009

减环:

7.4975+0.006

端面渗碳尺寸链如图示:

封闭环:

0.6+0.3

增环:

T;5.9±0.007

减环:

6±0.011

取上述三个计算结果的交集,渗碳工序渗碳深度为0.731—0.982。

2.2.2工序15机床和工艺装备选择

1.机床选择

写一些有关选择原则,参照P100,《工艺人员手册》相关部分

选择Z5125A立式钻床,主要技术指标如下:

最大钻孔直径:

25mm;

主轴行程:

200mm;

主轴端面至工作台距离:

710mm;

主轴转速:

50—2000r/min;

进给量:

0.056—1.8mm/r;

主轴莫氏锥度号:

3;

主电动机功率:

2.2kW;

工作台尺寸:

550*400。

2.工艺装备选择

夹具为钻床专用夹具。

刀具材料为钴高速钢。

量具用塞规。

3钻床夹具设计(用于工序15)

这时应该对专用夹具做一说明,可以参照P14来写

专用夹具的设计过程可以参照P82来写

3.1工序的要求

本工序要保证两孔本身尺寸精度:

φ21.8+0.021(H7)和φ14.795+0.018(H7),位置尺寸要求:

80±0.1,两孔轴线与平面垂直。

本工序除沿Z向自由度不需要限制外,其它5个自由度都需要限制。

3.2定位方案与定位元件设计

定位方案如图2.1所示。

平面限制工件3个自由度,固定V型限制工件2个自由度,活动V型块限制工件1个自由度。

两个支撑套筒安装后,在平面磨床上一次磨平。

在《工艺手册》中查出V型块尺寸,及安装位置,计算出尺寸F

图3.1夹具的定位和夹紧方案

3.3夹紧方案与夹紧元件设计

如图2.1所示,使用螺栓、钢球、半圆键结构实现夹紧。

在钻削时,工件主要承受向下的轴向力和扭矩,水平向右的力很小,该机构可以实现可靠夹紧。

学生可以设计其它的夹紧机构

3.4对刀装置设计

对刀装置如图2.2所示。

本工序要求钻→扩→铰,所以用快换钻套。

钻套引导孔尺寸如下:

分别计算钻孔用钻套、铰孔用钻套引导孔尺寸,确定尺寸S,参照P78

图3.1夹具的对刀引导元件

3.5夹具体与夹模板设计

夹具体是用来连接夹具上各元件使之成为一个整体的基础件,材料为HT150(150是指抗拉强度150—250MPa)。

钻模板是安装钻套用的,与夹具体做为一体,用销钉定位,螺栓紧固为一体,材料为HT150,钻套与钻模间要加衬套。

3.6夹具的误差分析

下面对影响工序尺寸80±0.1的误差环节进行说明。

两孔中心距是一次安装保证的。

两底孔的尺寸误差80±0.005是一个影响因素。

因为铰钻孔不能修正位置精度,因此以钻孔为依据进行计算。

1.大头孔的引导误差

钻头与快换钻套最大配合间隙:

Δ1max=0.021+0.02+0.021=0.061

快换钻套内外圆的径向跳动公差:

T1=0.002

刀具末端的偏斜:

X=0.061*[(15+11+9)/18]=0.118

固定衬套与快换钻套配合最大间隙φ35H7/g6:

Δ2max=0.025+0.009.0.016=0.05

大端孔的引导误差:

Δ对刀大=Δ2max+T1+2X=0.05+0.002+0.118=0.17

图3.1钻套对刀误差

2.小头孔的引导误差

钻头与快换钻套最大配合间隙:

Δ1max=0.018+0.016+0.018=0.052

快换钻套内外圆的径向跳动公差:

T1=0.002

刀具末端的偏斜:

X=0.052*[(15+11+9)/18]=0.101

固定衬套与快换钻套配合最大间隙φ22H7/g6:

Δ2max=0.021+0.009+0.013=0.043

大端孔的引导误差:

Δ对刀小=Δ2max+T1+2X=0.043+0.002+0.101=0.146

3.钻扩铰孔后两孔中心距误差

钻模板底孔中心距误差:

TL夹=0.01

Δ对刀=Δ对刀大+Δ对刀小+TL夹=0.146+0.17+0.01=0.326

在磨孔时,用一面双孔定位,最后磨大头孔时,在小头孔处用圆柱销定位,定位配合为φ13.995H6/g6,定位误差为:

Δ定位=0.013+0.007+0.013=0.033。

中心距的公差为0.2,因此能够保证两孔中心距要求。

4数控编程(工序20)

4.1设置加工环境

刀具,几何体,方法

4.2粗加工编程

4.3精加工编程

4.4生成G代码程序

参考文献

[1]上海市金属切削技术协会.金属切削手册.上海:

上海科学技术出版社,2004

[2]张耀晨.机械加工工艺设计实用手册.北京:

航空工业出版社,1993

[3]赵如福.金属机械加工工艺人员手册.上海:

上海科学技术出版社,1996

[4]航空工业装备设计手册.夹具设计.北京:

国防工业出版社,1978

[5]第三机械工业部标准.机床夹具零件.北京:

国防工业出版社,1973

[6]徐鸿本.机床夹具设计手册.沈阳:

辽宁科学技术出版社,2004

[7]黄鹤汀,吴善元.机械制造技术.北京:

机械工业出版社,2002

[8]张建中.机械制造工艺学.北京:

国防工业出版社,2009

致谢

经过三周的机械制造工艺学课程设计,不仅复习了上