减速器说明说.docx

《减速器说明说.docx》由会员分享,可在线阅读,更多相关《减速器说明说.docx(24页珍藏版)》请在冰豆网上搜索。

减速器说明说

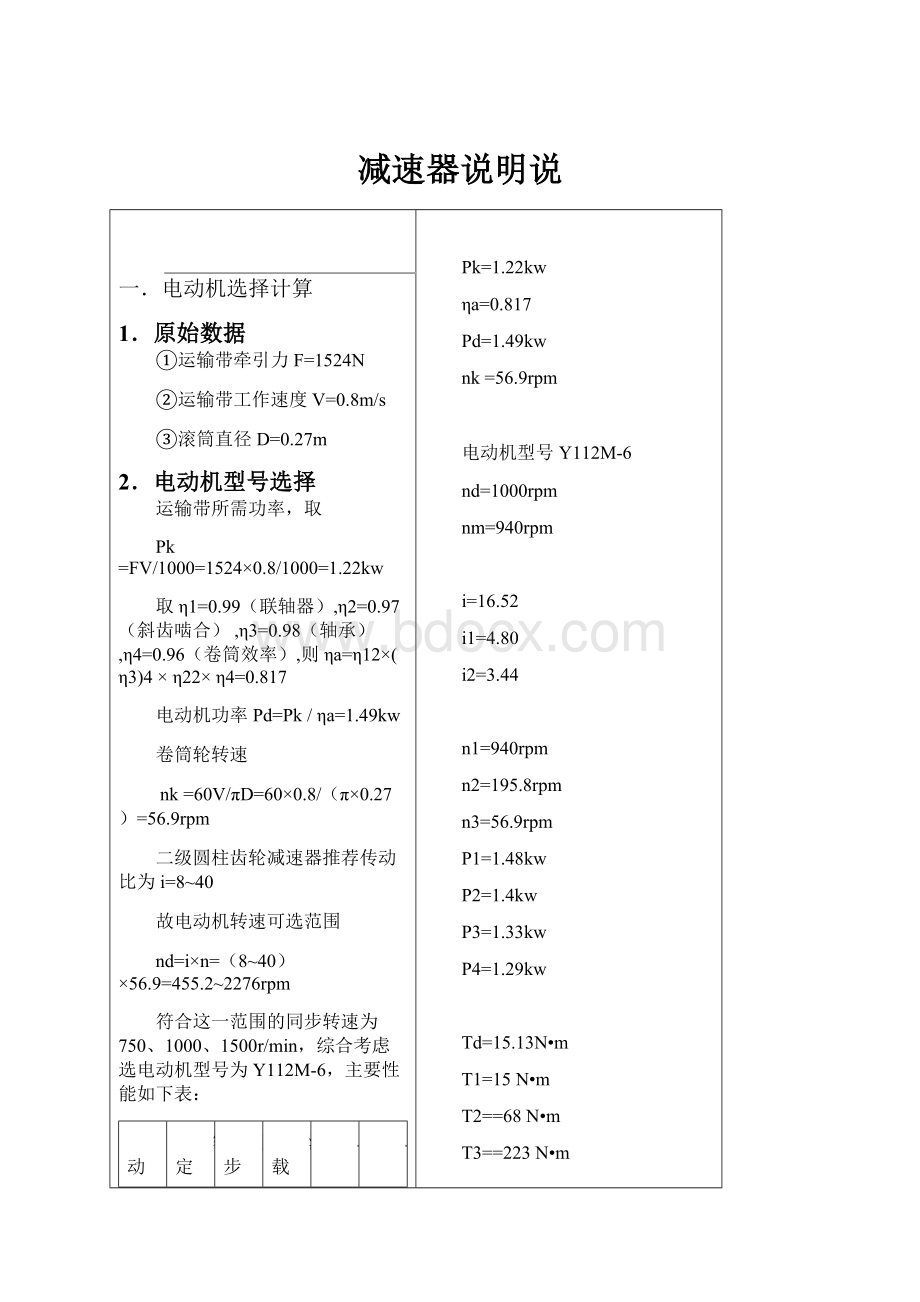

一.电动机选择计算

1.原始数据

①运输带牵引力F=1524N

②运输带工作速度V=0.8m/s

③滚筒直径D=0.27m

2.电动机型号选择

运输带所需功率,取

Pk=FV/1000=1524×0.8/1000=1.22kw

取η1=0.99(联轴器),η2=0.97(斜齿啮合),η3=0.98(轴承),η4=0.96(卷筒效率),则ηa=η12×(η3)4×η22×η4=0.817

电动机功率Pd=Pk/ηa=1.49kw

卷筒轮转速

nk=60V/πD=60×0.8/(π×0.27)=56.9rpm

二级圆柱齿轮减速器推荐传动比为i=8~40

故电动机转速可选范围

nd=i×n=(8~40)×56.9=455.2~2276rpm

符合这一范围的同步转速为750、1000、1500r/min,综合考虑选电动机型号为Y112M-6,主要性能如下表:

电动机型号

额定功率

(Kw)

同步转速

(r/min)

满载转速

(r/min)

Y112M-6

2.2

1000

940

2.0

2.2

二.总传动比确定及各级传动比分配

总传动比为

i=nm/nk=940/56.9=16.52

齿轮传动比i1=(1.3-1.4)i2取i2=3.44

则i1=4.80

三.运动和动力参数的计算

设输入轴为1轴,中间轴为2轴,输出轴轴为3轴,卷筒轴为4轴。

1.各轴转速:

n1=nm=940rpm

n2=nm/i1=195.8rpm

n3=nm/i2=56.9rpm

2.各轴输入功率:

P1=Pd×η01=1.49×0.99=1.48kw

P2=P1×η02=1.48×0.98×0.97=1.4kw

P3=P2×η34=1.4×0.98×0.97=1.33kw

P4=P3×η45=1.33×0.98×0.99=1.29kw

3.各轴输入转距:

Td=9550×Pd/nm=9550×1.49/940=15.13N•m

T1=Td×η01=15.13×0.99=15N•m

T2=T1×i1×η12=15×4.8×0.98×0.97=68N•m

T3=T2×i2×η34=68×3.44×0.98×0.97=223N•m

T4=T3×η45=223×0.98×0.99=205N•m

运动和动力参数计算结果整理于下表:

轴号

功率P(Kw)

转矩T(N·m)

转速n(r/min)

传动比i

效率η

电机轴

1.49

15.13

940

1.00

0.99

Ⅰ轴

1.48

15

940

4.8

0.95

Ⅱ轴

1.4

68

195.8

3.44

0.95

Ⅲ轴

1.33

223

56.9

1.00

0.97

卷筒轴

1.29

205

56.9

四.传动零件的设计计算

1.第一级斜齿圆柱齿轮的选择计算

(1).选择材料、精度等级和蜗杆头数

材料:

小斜齿轮:

45钢,调质处理;

大斜齿轮:

45钢,正火;

精度等级:

初选取8级按GB/T10095.1-2008

初选齿数:

Z1=23,Z2=i1×Z1=4.8×23=110.4(111)

则传动比为u=Z2/Z1=111/23=4.83

(2).按齿面接触疲劳强度进行设计计算

计算公式:

1)、确定载荷:

K=KA•Kα•KV•Kβ

中等振动KA=1.25

预估v2≤4m/s,取Kv=1.07

2)、取Φd=1β=15°,εα=[1.88-3.2(1/Z1+1/Z2)]cosβ=1.65

εβ=bsinβ/(π*mn)=Φd*Z1*tan15°/π=1.96

ε=εβ+εα=1.96+1.65=3.61则Kα=1.45

3)、由于Φd=1,齿轮非对称布置轴的刚性大,则Kβ=1.18

则K=KA•Kα•KV•Kβ=1.25×1.45×1.07×1.18=2.29

4)、作用在齿轮上的转距T1=1.5×104N•mm

5)、查表得ZE=189.8√MPa,ZH=2.41

6)、Zβ=√cosβ=0.98

7)、Zε=√[(4-εα)×(1-εβ)/3+εβ/εα]=0.66

8)、计算许用应力

查表得:

σHlim1=590MpaσHlim2=470Mpa

应力循环次数

N1=60njlh=60×940×1×5×300×8=6.77×108

N2=N1/u=6.77×108/4.83=1.4×108

查表得:

KHN1=1.03KHN2=1.1

计算接触疲劳许用应力取失效概率为1%,安全系数S=1,则

[σH1]=KHN1σHlim1=1.03×590MPa=607.7MPa

[σH2]=KHN2σHlim2=1.1×470MPa=517MPa

[σH]=[σH2]=517MPa

根据接触应力设计尺寸:

d1≥3√[2kT1(u+1)(ZεZβZEZH/[σH])2/(uΦd)]=30.05mm

9)、设计中心距a、模数mn

a≥d1(1+u)/2=30.05×(1+4.83)/2=87.59则a=125mm

mn=(0.01~0.02)a=1.25~2.5则mn=2.5,由a=mn(Z1+Z2)/2cosβ

Z1+Z2=2acosβ/mn=2×125×cos15°/2.5=96.6圆整为97

则Z1=(Z1+Z2)/(1+u)=97/(1+4.83)=16.6圆整为17

Z2=Z1+Z2-Z1=80

实际传动比u1=Z2/Z1=80/17=4.71

误差计算:

△=(u-u1)/u=(4.83-4.71)/4.83=2.4%

确定螺旋角β:

β=arcos[mn(Z1+Z2)/(2a)]=14°4′12″

确定齿宽:

b2=Φdd1=1×2.5×23/cosβ=43.8mm(44mm)b1=b2+6=50mm

10)、校正分度圆直径:

a、齿轮的圆周速度:

v=πd1n1/60×1000=π×2.5×17×940/(60×1000×cos14.07°)=2.2m/s则Kv。

=1.04

b、验算重合度

εα=[1.88-3.2(1/Z1+1/Z2)]cosβ=1.6

εβ=bsinβ/(π*mn)=Φd*Z1*tan15°/π=1.36

ε=εβ+εα=2.96则Kα。

=1.41

所以d1≥30.053√[Kv。

Kα。

/(KvKα)]=29.49(符合要求)

(3)按弯曲疲劳强度校核

1)、载荷系数K=KA•Kα•KV•Kβ=1.25×1.41×1.04×1.18=2.16

当量齿数Zv1=Z1/(cosβ)3=18.68(圆整19)

Zv2=Z2/(cosβ)3=87.91(圆整88)

查取齿形系数YFa1=2.8YFa2=2.23

查取应力修正系数YSa1=1.54YSa2=1.77

2)、查表可得许用弯曲应力

σFlim1=450MPaσFlim2=390MPa

由于N1=6.77×108N2=1.4×108则查表可得

KFN1=KFN2=1

[σF1]=KFN1σFlim1=450MPa[σF2]=KFN2σFlim2=390MPa

3)、重合度系数

Yε=0.25+0.75/εα=0.25+0.75/1.6=0.72

螺旋角系数

Yβ=1-εββ/120=1-1.36×(14.07/120)=0.84

综上:

σF1=2×2.16×1.5×104/(44×2.5×17×2/cos14.07)×2.8×1.54×0.72×0.84=43.82MPa<[σF1]

σF2=40.12MPa<[σF2]

经检验所设计齿轮合格

2、第二级直齿圆柱齿轮选择设计

(1).选择材料、精度等级和蜗杆头数

材料:

小斜齿轮:

45钢,调质处理;

大斜齿轮:

45钢,正火;

精度等级:

初选取8级按GB/T10095.1-2008

初选齿数:

Z1=23,Z2=i2×Z1=3.44×23=79.12(79)

则传动比为u=Z2/Z1=79/23=3.43

(2).按齿面接触疲劳强度进行设计计算

计算公式:

d1≥3√[2kT2(u+1)(ZεZEZH/[σH])2/(uΦd)]

1)、确定载荷:

K=KA•Kα•KV•Kβ

中等振动KA=1.25

预估v2≤4m/s,取Kv=1.07

2)、取Φd=1β=0°,εα=[1.88-3.2(1/Z1+1/Z2)]cosβ=1.7

则Kα=1.25

3)、由于Φd=1,齿轮非对称布置轴的刚性大,则Kβ=1.18

则K=KA•Kα•KV•Kβ=1.25×1.25×1.15×1.18=2.12

4)、作用在齿轮上的转距T2=6.8×104N•mm

5)、查表得ZE=189.8√MPa,ZH=2.5

6)、Zε=1

7)、计算许用应力

查表得:

σHlim1=590MpaσHlim2=470Mpa

应力循环次数

N1=60njlh=60×195.8×1×5×300×8=1.4×108

N2=N1/u=1.4×108/3.43=0.4×108

查表得:

KHN1=1.06KHN2=1.23

计算接触疲劳许用应力取失效概率为1%,安全系数S=1,则

[σH1]=KHN1σHlim1=1.06×590MPa=625.4MPa

[σH2]=KHN2σHlim2=1.23×470MPa=578MPa

[σH]=[σH2]=578MPa

根据接触应力设计尺寸:

d1≥3√[2kT2(u+1)(ZεZEZH/[σH])2/(uΦd)]=63.1mm

8)、设计中心距a、模数m

a≥d1(1+u)/2=63.2×(1+3.43)/2=139.8则a=150mm

m=(0.01~0.02)a=1.5~3则m=3,由a=m(Z1+Z2)/2

Z1+Z2=2a/m=2×150/3=100

则Z1=(Z1+Z2)/(1+u)=100/(1+3.43)=22.59圆整为23

Z2=Z1+Z2-Z1=77

实际传动比u2=Z2/Z1=77/23=3.34

误差计算:

△=(u-u1)/u=(3.43-3.34)/3.43=2.6%(合格)

9)、校正分度圆直径:

a、齿轮的圆周速度:

v=πd1n1/60×1000=π×3×23×195.8/(60×1000)=0.7m/s则Kv。

=1.01

b、验算重合度

εα=1.88-3.2(1/Z1+1/Z2)=1.699=1.7(未变)

所以d1≥30.053√(Kv。

/Kv)=60.4(符合要求)

10)、b2=Φdd1=1×3×23=69mmb1=b2+6=75mm

(3)按弯曲疲劳强度校核

σF=2kTYFaYSaYε/(bd1m)

1)、载荷系数K=KA•Kα•KV•Kβ=1.25×1.25×1.01×1.18=1.86

查取齿形系数YFa1=2.55YFa2=2.23

查取应力修正系数YSa1=1.57YSa2=1.77

2)、查表可得许用弯曲应力

σFlim1=450MPaσFlim2=390MPa

由于N1=6.77×108N2=1.4×108则查表可得

KFN1=KFN2=1

[σF1]=KFN1σFlim1=450MPa[σF2]=KFN2σFlim2=390MPa

3)、重合度系数

Yε=0.25+0.75/εα=0.25+0.75/1.7=0.69

综上:

σF1=2×1.86×6.8×104/(69×3×23×3)×2.55×1.57×0.69=48.9MPa<[σF1]

σF2=48.2MPa<[σF2]

经检验所设计齿轮合格

五、轴的设计与校核

1.高速轴

1)、轴的材料选用常用的45钢,调制处理

当轴的支撑距离未定时,无法由强度确定轴径,要用初步估算的方法,即按纯扭矩并降低许用扭转切应力确定轴径d,

计算公式为:

轴有弯矩于是C取112,则:

d1≥112×3√(1.48/940)=13mm

考虑到高速轴要与电机连接,则高速轴必须与联轴器连接,于是初选直径为d1=18mm。

则初步定轴的结构:

但是,由于齿轮设计完成,对于小斜齿轮:

da=mn(z1+2cosβ)/cosβ=48.81mm(圆整49mm)

d=mnz1/cosβ=43.81mm

df=mn(z1+2.5cosβ)/cosβ=37.56mm

对于锻造小齿轮,da≤200mm当X≤2.5mt(6mm)时,齿轮和轴做成一体。

其中,X为齿根到毂键槽顶面的距离。

显然,X≤6mm,则应做成齿轮轴。

轴的结构为:

装配方案:

左端端盖、左端轴承,依次从左至右安装;联轴器、密封圈、右端端盖、右端轴承,依次从右向左安装。

轴的轴向尺寸:

此齿轮轴的齿轮、轴承、联轴器的安装部分的长度由齿轮、轴承、联轴器分别确定。

直径安排:

直径变化处的端面用于固定轴上零件或承受轴向力时,直径变化值要大些,可取(3~8)mm,否则可取(1~2)mm。

轴承选用:

滚动轴承7206AC(30-62-16),a=18.7mm

联轴器选用:

LT2(YA18×42/YA18×42)

2)、高速轴受力图:

a)

竖直方向受力图:

b)

竖直方向弯矩图:

c)

水平方向受力图:

d)

水平方向弯矩图:

e)

合成弯矩图:

f)

扭矩图:

g)

A、齿轮轴斜齿部分的受力计算:

转矩T=T1=15000N·mm

Ft=2T1/d=2×15/0.04381=684.7N

Fr=Fttanαn/cosβ=684.7tan20/cos14.07=256.9N

Fa=Fttanβ=684.7tan14.07=171.6N

B、轴承支反力:

竖直面:

R1`=(121.3Fr+22Fa)/156.6=(121.3×256.9+22×171.6)/156.6=223N

R2`=(35.3Fr-22Fa)/156.6=(35.3×256.9-22×171.6)/156.6=33.9N

水平面:

R1=121.3Ft/156.6=121.3×684.7/156.6=530.36N

R2=35.3Ft/156.6=35.3×684.7/156.6=154.34N

C、画出齿轮轴受力图(图a),水平方向、竖直方向受力图(图d、b)及弯矩图(图e、c)、扭矩图(图g)、合成弯矩

图(图f)。

D、选择轴的材料为45钢调质,由《机械设计手册》查的:

σb=650MPa,σs=360MPa。

用插值法查表得:

[σ0b]=102.5MPa,[σ-1b]=60MPa,α=[σ-1b]/[σ0b]=0.59

则斜齿部分中间的最大当量弯矩是

MП=√[M2+(αT)]=22153.81MPa

E、校核轴径

d≥3√(MП/0.1[σ-1b])=15mm<37.56mm

经校核轴径尺寸合格。

2、中间轴

1)、轴的材料选用常用的45钢,调制处理

当轴的支撑距离未定时,无法由强度确定轴径,要用初步估算的方法,即按纯扭矩并降低许用扭转切应力确定轴径d,

计算公式为:

轴有弯矩于是C取112,则:

d1≥112×3√(1.4/195.8)=21.6mm

2)、初选d1=30mm初定轴的结构为

装配方案:

左端端盖、左端轴承、套筒、大斜齿轮,依次从左至右安装;右端端盖、右端轴承、套筒、小直齿轮,依次从右至左安装。

直径安排:

直径变化处的端面用于固定轴上零件或承受轴向力时,直径变化值要大些,可取(3~8)mm,否则可取(1~2)mm。

3)、轴承选用:

滚动轴承7206AC(30-62-16),a=18.7mm

3、低速轴

1)、轴的材料选用常用的45钢,调制处理

当轴的支撑距离未定时,无法由强度确定轴径,要用初步估算的方法,即按纯扭矩并降低许用扭转切应力确定轴径d,

计算公式为:

轴有弯矩于是C取112,则:

d1≥112×3√(1.33/96.5)=27mm

2)、初选d1=35mm,初定轴结构

装配方案:

左端端盖、左端轴承、套筒、大直齿轮,依次从左至右安装;联轴器、密封圈、右端端盖、右端轴承,依次从从右至左安装。

直径安排:

直径变化处的端面用于固定轴上零件或承受轴向力时,直径变化值要大些,可取(3~8)mm,否则可取(1~2)mm。

3)、轴承选用:

滚动轴承6109(45-75-16)

联轴器选用:

GYH4J1型/J1型

六、轴承的选择校核

1、轴承选择

轴承选用标准件,高速轴及中间轴选用滚动轴承7206AC(30-62-16),a=18.7mm;低速轴选用滚动轴承6109

2、校核高速轴轴承

轴承采用X型安装,

a、计算轴承受力:

Fr1=√(R12+R1`2)=575.3N

Fr2=√(R22+R2`2)=158N

查表得轴承的基本额定动载荷Cr=22KN,基本额定静载荷为Cr0=14.2KN

由Fa/Cr0=0.012查表得:

e=0.38(插值法),所以:

左端轴承内部轴向力:

S1=eFr1=0.38×575.3=218.6N

右端轴承内部轴向力:

S2=eFr2=0.38×158=60.04N

则:

S2+Fa=60.04+171.6=231.64>S1

所以,轴承1(左端)被压紧,轴承2(右端)被放松。

则:

轴承1的轴向力:

Fa1=Fa+S2=231.64N

轴承2的轴向力:

Fa2=S2=60.04N

b、轴承寿命校核

查表可得两轴承的径向系数X=0.72,轴向系数Y=2.39。

(Fa1/Fr1=0.4>e,

Fa2/Fr2=0.38>e)

减速器有轻微冲击选取载荷系数为fp=1,则:

轴承1的当量动载荷为:

P1=fp(XFr1+YFa1)=0.72×575.3+2.39×231.64=967.84N

轴承2的当量动载荷:

P2=fp(XFr2+YFa2)=0.72×158+2.39×60.04=257.26N

显然,P1>P2轴承1寿命更短:

Lh10=106/(60n)(Cr/P)ε=106/(60×940)(22000/967.84)3=2.08×105h>12000h

(五年一班)

经检验轴承的寿命符合要求。

c、轴承的极限转速的校核

对于轴承1:

P1/Cr=0.04<0.1,查表可知:

nlim=13000rpm

查表取载荷系数f11=0.996,tanβ=Fa1/Fr1=231.64/575.3=0.4,则f21=1

f11f21nlim=0.996×1×13000=12948rpm>940rpm(合格)

七、键的选用与校核

1、低速轴键的选用

a、联轴器处轴径Φ35,选用圆头普通平键,配合选用正常联接:

A10×8GB/T1095-2003

b、大直齿轮处轴径Φ47,选用圆头普通平键,配合选用正常联接:

A14×9GB/T1095-2003

2、中间轴键的选用

小直齿轮处以及大斜齿轮处的轴径均为Φ32,键选用圆头普通平键,配合选用正常联接:

A10×8GB/T1095-2003

3、高速轴键的选用

联轴器处轴径为Φ18,键选用圆头普通平键,配合选用正常联接:

A6×6GB/T1095-2003

4、高速轴键的校核

键采用静联接形式,则键校核的计算公式:

T=0.25hL’d[σp]

由于轴径Φ18键A6×6×35,材料选用45钢,由于有轻微冲击,则,

[σp]=100MPa

则键所能传递的转矩为:

T=0.25×6×29×18×100=78.3N·m>15N·m

经检验高速轴联轴器处键的强度符合要求。

八、减速器附件的选择

1、窥视孔盖窥视孔盖的规格为166×136mm。

箱体上开窥

视孔处设有凸台7mm,一边机械加工支撑盖板的表面,并用垫片加强密封,盖板材料为Q235A钢,用6个M4螺栓紧固。

2、通气器减速器运转时,箱体内温度升高,气压加大,对

密封不利,故在窥视孔盖上安装通气器,是箱体内热膨胀气体自由逸出,以保证压力均衡,提高箱体缝隙处的密封性能。

考虑到室外的工作环境,选用带金属滤网的通气器。

3、启盖螺钉在减速器装配时于箱体剖分面上涂有水玻璃

或密封胶,为了便于开盖故设有启盖螺钉。

其螺纹长度要大于机盖连接凸缘的厚度,螺杆端部做成圆柱形、大倒角或半圆形,以免破坏螺纹。

4、定位销为了保证剖分式箱体的轴承座孔的加工及装配

精度,在箱体连接凸缘的长度方向两端各安置一个圆锥定位销,两销尽量远些,以提高定位精度。

定位销的直径为d=8mm,长度应大于箱盖和箱座连接凸缘的总厚度,以便于装卸。

5、吊环和吊耳为了便于拆卸和搬运,在箱盖上装有环首螺

钉或铸出吊环、吊耳,并在箱座上铸出吊耳。

6、油标尺油标尺应放在便于观测减速器油面及油面稳定

之处。

先确定右面高度,再确定油标尺的高度和角度,应使油孔位置在油面以上,以免油溢出。

油标尺应足够长,保证在油液中。

采用带有螺纹部分的杆式油标尺。

7、放油螺塞放油孔的位置应在油池的最低处,并安排在减

速器不与其他部件靠近的一侧,以便于放油。

放油孔用螺塞堵住,因此油孔处的箱座外壁要有凸台,经机械加工成为螺塞头部的支承面,并加封油圈以加强密封。

九、润滑和密封

1、润滑说明

因为是二级圆柱齿轮减速器,且齿轮的最大圆周转速大于2m/s而小于3m/s所以采用轴承采用油沟润滑,下机座的油沟在机体铸成后用圆柱铣刀铣出。

齿轮采用浸油润滑,润滑油采用50号机械油。

2、密封说明

在试运行过程中,所有联接面及轴伸密封处都不允许漏油。

剖分面允许涂以密封胶或水玻璃,不允许使用任何垫片。

轴伸处采用密封圈密封。

十、拆装和调整说明

在安装调整滚动轴承时,必须保证一定的轴向游隙,因为游隙大小将影响轴承的正常工作。

当轴直径为30~50mm时,可取游隙为

。

在安装齿轮后,必须保证需要的侧隙及齿面接触斑点,侧隙和接触斑点是由传动精度确定的,可查手册。

当传动侧隙及接触斑点不符合精度要求时,可以对齿面进行刮研、跑合或调整传动件的啮合位置。

十一、减速箱体的附加说明

机座和箱体等零件工作能力的主要指标是刚度,箱体的一些结构尺寸,如壁厚、凸缘、宽度、肋板厚度等,对机座和箱体的工作能力、材料消耗、质量和成本,均有重大影响。

但是由于其形状的不规则和应力分布的复杂性,未能进行强度和刚度的分析计算,但是可以根据经验公式大概计算出尺寸,加上一个安全系数也可以保证箱体的刚度和强度。

箱体的大小是根据内部传动件的尺寸大小及考虑散热、润滑等因素后确定的。

十二、设计心得

通过此次课程设计,我更加感觉到机械设计的综合性,以及对于设计者知识与能力的全面要求性。

当课程设计刚刚开始时,心中只是以为这次课设与以往一样,仅仅是对机械设计这一门课程的考核或者说是应用,但随着课程设计的进行,逐渐体会到这其中还有互换性、机械制图、机械原理等等跨科目、跨年级的知识的应用。

深深体会到大学中每一门课程都是很重要的,都是需要用心去学的。