二级减速器课程设计二级同轴式斜齿圆柱齿轮减速器的设计.docx

《二级减速器课程设计二级同轴式斜齿圆柱齿轮减速器的设计.docx》由会员分享,可在线阅读,更多相关《二级减速器课程设计二级同轴式斜齿圆柱齿轮减速器的设计.docx(46页珍藏版)》请在冰豆网上搜索。

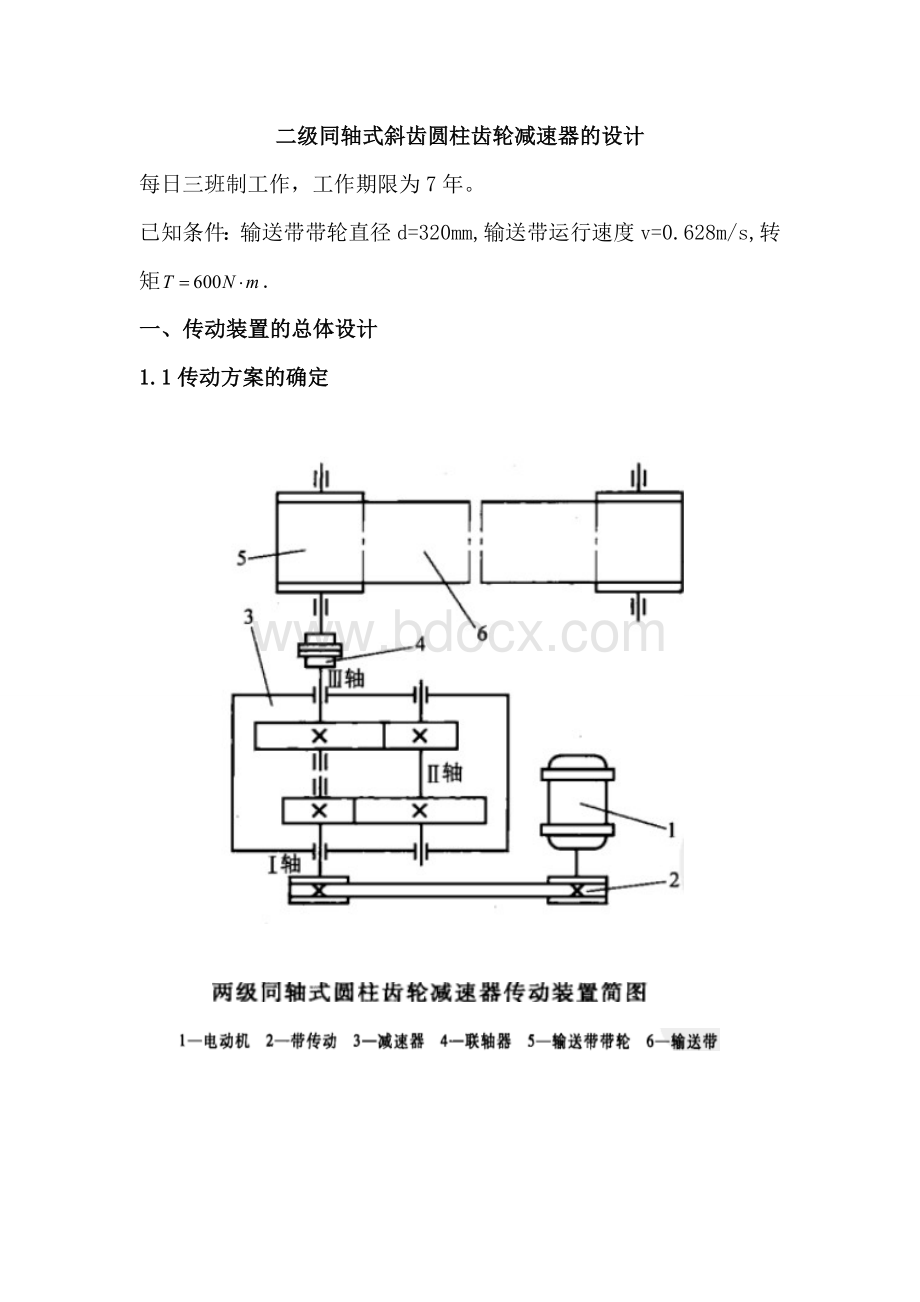

二级同轴式斜齿圆柱齿轮减速器的设计

每日三班制工作,工作期限为7年。

已知条件:

输送带带轮直径d=320mm,输送带运行速度v=0.628m/s,转矩.

一、传动装置的总体设计

1.1传动方案的确定

1.2电动机的选择

计算项目

计算及说明

计算结果

1、选择电动机的类型

根据用途选用Y系列三相异步电动机

2、选择电动机的功率

输送带所需拉力为

输送带所需功率为

查表2-1,取v带传动效率=0.96,

一对轴承传动效率=0.99,斜齿圆柱齿轮传动效率=0.97,联轴器传动效率=0.99,则电动机到工作间的总效率为

=

电机所需工作效率为

根据表8-2选取电动机的额定功率

3、确定电动机的转速

输送带带轮的工作转速为

由表2-2知v带传动比,二级圆柱齿轮减

器传动比,则传动比的范围为

电机的转速范围为

由表8-2可知,符合这一要求的同步电动机由转速有1000r/min、1500r/min和3000r/min,考虑3000r/min的电动机转速太高,而1000r/min的电动机体积大且贵,故选用转速为1500r/min的电动机进行试算,其满载转速为1420r/min,型号为Y100L2-4

1.3传动比的计算与分配

计算项目

计算及说明

计算结果

1、总传动比

2、分配传动比

根据传动比范围,取带传动比,减速传动比为

高级传动比为

1.4传动装置运动、动力参数的计算

计算项目

计算及说明

计算结果

1、各轴转速

电动机轴为0轴,减速器高速轴为Ⅰ轴,中速轴为Ⅱ轴,低速轴为Ⅲ轴,各轴转速为

2、各轴输入功率

按电动机额定功率计算各轴输入功率,即

计算项目

计算及说明

计算结果

3、各轴转矩

二、传动件的设计计算

2.1带传动的设计

计算项目

计算及说明

计算结果

1、确定计算功率

由于是带式输送机,每天工作三班,查《机械设计》(V带设计部分未作说明皆查此书)表8-6得,工作情况系数

2、选择V带的带型

由、由图8-2选用A型V带

A型V带

3、确定带轮的基准直径并验算带速

①初选小带轮的基准直径。

由表8-7和表8-8,取小带轮的基准直径

②验算带速

故带速合适。

③计算大带轮的基准直径

根据表8-7,圆整为

计算项目

计算及说明

计算结果

4、确定V带的中心距a和基准长度

①根据,初步确定中心距为

为使结构紧凑,取偏低值,

②计算带所需的基准长度

由表8-2选带的基准长度

③计算实际中心距a。

5、验算小带轮上的包角

6、确定带的根数

①计算单根V带的额定功率

由和,查表8-9得

根据,i=2.5和A型带,

查表8-12得

查表8-8得

查表8-10得

查表8-11得

则可得

计算项目

计算及说明

计算结果

6、确定带的根数

②计算V带的根数z。

取Z=3

7、计算初拉力

由表8-3得A型带的单位长度质量m=0.1kg/m,所以

8、计算作用在轴上的压力Q

9、带轮结构设计

小带轮结构

采用实心式,由表8-14查的电动机轴径D0=28mm

由表8-15查得

轮毂宽:

其最终宽度结合安装带轮的轴段确定

轮缘宽:

大带轮结构

采用轮辐式结构,轮缘宽可与小带轮相同,轮毂宽可与中的结构设计同步进行

2.2高速级斜齿圆柱齿轮的设计计算

计算项目

计算及说明

计算结果

1、选择材料、热处理方式和公差等级

考虑都带式运输机为一般机械,故大、小齿轮均选用45钢,小齿轮调质处理,大齿轮正火处理,由表8-17得齿面硬度.平均硬度.,在之间。

选用8级精度

45钢

小齿轮调质处理

大齿轮正火处理

8级精度

2、初步计算传动的主要尺寸

因为是软齿面闭式传动,故按齿面接触疲劳强度进行设计。

其计算设计公式

即

确定公式内各计算数值

a)试选载荷系数

b)初选螺旋角β=12˚由图9-2选取区域系数

c)齿数比

d)初选则取,则端面重合度

轴向重合度为

e)小齿轮传递的传矩

f)由表8-18选取齿宽系数

计算项目

计算及说明

计算结果

2、初步计算传动的主要尺寸

g)由表8-19查得材料弹性影响系数

h)许用接触应力课用下式计算

由图8-4e、a按齿面硬度查得小齿轮的接触疲劳强度极限;大齿轮的接触疲劳强度极限

i)小齿轮与大齿轮的应力循环次数分别为:

j)由图8-5查得接触疲劳寿命系数

k)计算接触疲劳许用应力:

由表8-20取安全系数,得

l)试算小齿轮分度圆直径

a)计算载荷系数

由表8-21查得使用系数。

因为

计算项目

计算及说明

计算结果

b)对进行修正

因为K与K有较大差异,故需对Kt计算出的进行修正,即

c)确定模数

按表8-23,取

d)计算传动尺寸

中心距为

圆整为,则螺旋角为

因β值与初选值相差较大,故与β有关的参数进行需修正

由图9-2查得节点区域系数

端面重合度为

计算项目

计算及说明

计算结果

轴向重合度

由8-3查得重合度系数

由图11-2查得螺旋角系数

按表8-23取

中心距为

圆整为,则螺旋角为

修正完毕,故

计算项目

计算及说明

计算结果

(4)校核齿根弯曲疲劳强度

齿根弯曲疲劳强度条件为

a)

b)齿宽b=b2=65mm

c)齿形系数和应力修正系数。

当量齿数为

由图8-8查得;由图8-9查得

d)由图8-10查得重合度系数

e)由图11-3查得螺旋角系数

f)许用弯曲应力为

计算项目

计算及说明

计算结果

(4)校核齿根弯曲疲劳强度

由图8-4f、b查得弯曲疲劳极限应为

由图8-11查得寿命系数

由表8-20查得安全系数

满足齿根弯曲疲劳强度

(5)计算齿轮传动其他几何尺寸

①端面模数

②齿顶高

③齿根高

④全齿高

⑤顶隙

计算项目

计算及说明

计算结果

(5)计算齿轮传动其他几何尺寸

⑥齿顶圆直径为

⑦齿根圆直径

2.3低速级斜齿圆柱齿轮的设计计算

计算项目

计算及说明

计算结果

(1)选择材料、热处理方式和公差等级

由于低速级传递的转矩大,故齿轮副相应的材料硬度要大于高速级的材料。

故大、小齿轮分别选用45钢和40Cr,均调制处理,由表8-17得齿面硬度。

平均硬度,

基本符合要求。

选用8级精度

大齿轮45钢

小齿轮40Cr

小齿轮调质处理

大齿轮调质处

理

8级精度

(2)初步计算传动的主要尺寸

因为是软齿面闭式传动,故按齿面接触疲劳强度进行设计。

其计算设计公式

即

确定公式内各计算数值

a)试选载荷系数

b)初选螺旋角β=12˚由图9-2选取区域系数

c)齿数比

d)初选则取,则端面重合度

计算项目

计算及说明

计算结果

(2)初步计算传动的主要尺寸

轴向重合度为

h)小齿轮传递的传矩

i)由表8-18选取齿宽系数

j)由表8-19查得材料弹性影响系数

h)许用接触应力可用下式计算

i)由图8-4e、a按齿面硬度查得小齿轮的接触疲劳强度极限;大齿轮的接触疲劳强度极限

j)由式10-13计算应力循环次数:

k)由图8-5查得接触疲劳寿命系数

l)计算接触疲劳许用应力:

由表8-20取安全系数,得

计算项目

计算及说明

计算结果

(2)初步计算传动的主要尺寸

a)计算载荷系数

由表8-21查得使用系数。

因为

b)对进行修正

因为K与K有较大差异,故需对Kt计算出的进行修正,即

计算项目

计算及说明

计算结果

c)确定模数

按表8-23,取

d)计算传动尺寸

中心距为

圆整为,则螺旋角为

因β值与初选值相差较大,故与β有关的参数需修正

故

由图9-2查得节点区域系数

端面重合度为

轴向重合度

由8-3查得重合度系数

由图11-2查得螺旋角系数

计算项目

计算及说明

计算结果

按表8-23取

中心距为

圆整为,则螺旋角为

修正完毕,故

计算项目

计算及说明

计算结果

(4)校核齿根弯曲疲劳强度

齿根弯曲疲劳强度条件为

a)

b)齿宽b=b2=75mm

c)齿形系数和应力修正系数。

当量齿数为

由图8-8查得;由图8-9查得

d)由图8-10查得重合度系数

e)由图11-3查得螺旋角系数

f)许用弯曲应力为

由图8-4f、b查得弯曲疲劳极限应为

由图8-11查得寿命系数

由表8-20查得安全系数

计算项目

计算及说明

计算结果

(4)校核齿根弯曲疲劳强度

满足齿根弯曲疲劳强度

(5)计算齿轮传动其他几何尺寸

①端面模数

②齿顶高

③齿根高

④全齿高

⑤顶隙

⑥齿顶圆直径为

⑦齿根圆直径

三、斜齿圆柱齿轮上作用力的计算

齿轮上作用力的计算

计算项目

计算及说明

计算结果

⑴高速级齿轮传动的作用力

①已知条件高速轴传递的转矩,转速为

计算项目

计算及说明

计算结果

⑴高速级齿轮传动的作用力

高速级齿轮的螺旋角,小齿轮左旋,大齿轮右旋,小齿轮左旋,分度圆直径为

②齿轮1的作用力

其方向与力作用点圆周速度方向相反

径向力为

其方向为由力的作用点指向轮1的转动中心

轴向力为

其方向可用左手法则确定,即用左手握住轮1的轴线,并使四指的方向顺着轮的转动方向,此时拇指的指向即为该力的方向

法向力为

③齿轮2的作用力

从动齿轮2各个力与主动齿轮1上相应的各力大小相等,方向相反

⑵低速级齿轮传动的作用力

①已知条件

中间轴传递的转矩,转速为,低级齿轮的螺旋角,为使齿轮3的轴向力与齿轮2的轴向力相互抵消一部分,低速小齿轮右旋,大齿轮左旋,小齿轮分度圆直径为

②齿轮3的作用力圆周力为

其方向与力作用点圆周速度方向相反

径向力为

计算项目

计算及说明

计算结果

⑵低速级齿轮传动的作用力

其方向为由力的作用点指向轮3的转动中心

轴向力为

其方向可用左手法则确定,即用左手握住轮3的轴线,并使四指的方向顺着轮的转动方向,此时拇指的指向即为该力的方向

法向力为

③齿轮4的作用力

从动齿轮4各个力与主动齿轮3上相应的各力大小相等,方向相反

四、轴的设计计算

4.1高速轴的设计与计算

计算项目

计算及说明

计算结果

1.已知条件

高速轴传递的功率,转速,小齿轮分度圆直径,齿轮宽度

2.选择材料

因传递的功率不大,并对重量及结构尺寸无特殊要求,故由表8-26选用常用的材料45钢,调制处理

45钢,调质处理

3.初算轴径

查表9-8得,考虑轴端既承受转矩,也承受弯矩,故取中间值,则

轴与带轮连接,有一个键槽,轴径应增大,轴端最细处直径

4.结构设计

轴的构想如图

(1)所示

a、轴承部件的设计为方便轴承部件的装拆,减速器的机体采用

计算项目

计算及说明

计算结果

4.结构设计

剖分时结构。

该减速器的机体采用剖分时结构。

该减速器发热小、轴不长,故轴承采用两端固定的方式。

然后,可按轴上零件的安装顺序,从最细处开始设计

b、轴段①的设计

轴端①上安装带轮,此段设计与带轮轮毂孔的设计同步进行。

初定轴端①的轴径,带轮轮毂的宽度为,结合带轮结构,取带轮轮毂的宽度,则轴端①的长度略小于毂空宽度,取

c、密封圈与轴段②的设计

在确定轴端②的轴径时,应同时考虑带轮的轴向固定级密封圈的尺寸。

带轮用轴肩定位,轴肩高度。

轴段②的轴径,其最终由密封圈确定。

该处轴的圆周速度均小于3m/s,可用毡圈油封,查表8-27,选取毡圈,则。

d、轴承与轴段③和轴段⑥的设计

考虑齿轮有轴向力存在,且有较大的圆周力和径向力作用,选用圆锥滚子轴承。

轴段③上安装轴承,其直径应既便于安装,又符合轴承内径系列。

现暂取轴承为30207,由表9-9得轴承内径,外径,宽度,内圈定位直径,外圈定位直径,对轴的力作用点与外圈大端面的距离,故。

该减速器齿轮的圆周速度小于2m/s,故轴承采用脂润滑,需要档油环。

为补偿箱体铸造误差和安装挡油环,靠近箱体内壁的轴承端面距箱体内壁距离取。

通常一根轴上的两个轴承取相同的型号,则,同轴式减速器该处轴承座完全处于箱体内部,该处轴承采用油润滑,润滑油由低速级大齿轮轮缘上刮取,可是轴承内圈圆断面与轴承座端面共面,故可取

计算项目

计算及说明

计算结果

4.结构的设计

e、齿轮与轴段④的设计

该轴段上安装齿轮,为便于齿轮的安装,应略大于,可初定。

齿轮分度圆直径比较小,采用实心式,齿轮宽度为,为保证套筒能够顶到

齿轮左端面,该处轴径长度应比齿轮宽度略短,取

f、轴段⑤的设计

齿轮右侧采用轴间定位,定位轴肩的高度

取,则轴肩直径,取,该轴段也可提供右侧轴承的轴向定位。

齿轮左端面与箱体内壁距离,以及齿轮右端面与右轴承左端面的距离均取为,则箱体内壁与高速轴承座端面的距离

g、轴段②和轴段③的长度

轴段②的长度除于轴上的零件有关外,还与轴承座宽度及轴承端盖等零件有关。

轴承座的厚度,由表4-1可知,下箱座壁厚

取,取轴承旁连接螺栓为M12,则箱体轴承座宽度,取,可取箱体凸缘连接螺栓为M10,地脚螺栓为,则有轴承端盖连接螺钉为,取为M8,由表8-30,轴承端盖凸缘厚度取为Bd=10mm;端盖与轴承座间的调整垫片厚度取为;端盖连接螺钉查表8-29,取为螺栓;

计算项目

计算及说明

计算结果

为在不拆卸带轮的条件下,可以拆装轴承端盖连接螺钉,取带轮凸缘端面距轴承端盖表面距离,带轮采用轮辐式,螺钉的拆装空间足够。

则有

轴段③的长度为

h、轴上力的作用点间距

轴承反力的作用点与轴承外圈大端面的距离,则由图13-5a可得轴的支点及受力点间的距离为

5.键连接

带轮与轴段①间采用A型普通平键连接,查表8-31选其型号为键-1990,齿轮与轴段④间采用A型普通平键连接,查表8-31选其型号为键

6.轴的受力分析

①画轴的受力简图轴的受力简图如图

(2)、b所示

②计算支承反力

在水平面上为

计算项目

计算及说明

计算结果

6.轴的受力分析

式中负号表示与图中所画的方向相反

在垂直平面上为

轴承1的总支承反力为

轴承2的总支承反力为

③画弯矩图

弯矩图如图

(2)c、d、e所示

在水平面上,a-a剖面为

b-b剖面右侧为

b-b剖面左侧为

在垂直平面为

合成弯矩,剖面左侧

剖面左侧为

剖面右侧为

计算项目

计算及说明

计算结果

6.轴的受力分析

(4)画转矩图如图

(2)、f所示,

7.校核轴的强度

而剖面弯矩较大,也作用弯矩,且有键槽,故

剖面为危险剖面。

其抗弯截面系数为

抗扭截面系数为

弯曲应力为

扭剪应力为

按弯扭合成强度进行校核计算,对于单向转动的转轴,转矩按脉动循环处理,取折合系数,则当量应力为

由表8-26查得45号钢调质处理抗拉强度极限,则由表8-32查得轴的许用应力,,强度满足要求。

轴的强度满足要求

8.校核键连接的强度

带轮处键连接的挤压应力为

计算项目

计算及说明

计算结果

8.校核键连接的强度

齿轮处键连接的挤压应力为

键、轴和带轮的材料都选为钢,由表8-33查得,,强度满足要求

键连接强度足够

9.校核轴承寿命

(1)计算轴承的轴向力由9-9查得30207轴承的C=54200N,,e=0.37,Y=1.6。

由表9-10查得轴承内部轴向力计算公式,则轴承1、2的内部轴向力分别为

外部轴向力A=347.80N,则

则两轴承的轴向力分别为

(2)计算当量动载荷由

则轴承1的当量动载荷为

因

则轴承2的当量动载荷为

(4)校核轴承寿命因,故只需校核轴承1

计算项目

计算及说明

计算结果

9.校核轴承寿命

的寿命,。

轴承在以下工作,查表8-34得,查表8-35中得,轴承1的寿命为

减速器预期寿命为

,故轴承寿命足够

轴承寿命满足要求

(1)高速轴的结构构想图

4.2低速轴的设计

计算项目

计算及说明

计算结果

1.已知条件

低速轴传递的功率,转速,齿轮分度圆直径,齿轮宽度

2.选择轴的材料

因传递功率不大,并对重量及结构尺寸无特殊要求,查表8-26选常用的材料45钢,调质处理

45钢,调质处理

3.初算轴径

查表9-8得,考虑轴端承受转矩,故取较小值,则

轴与联轴器连接,有一个键槽,轴径应增大3%~5%,

轴端最细处直径为

4.结构的设计

轴的结构构想如图(3)所示。

(1)轴承部件的结构设计该减速器发热小,轴不长,故轴承采用两端固定方式。

按轴上零件的安装顺序,从最小轴径处开始设计

(2)联轴器及轴段①轴段①上安装联轴器,此段设计应与联轴器选择同步进行。

为补偿联轴器所连接两轴的安装误差、隔离振动,选用弹性柱销联轴器。

查表8-37,取,则计算转矩

由表8-38查得GB/T5014-2003中的LX3型联轴器复合要求:

公称转矩为,许用转速为,轴孔范围为。

考虑,取联轴器毂孔直径为45mm,轴孔长度为,J型轴孔,A型键,联轴器主动端代号为LX3GB/T5014-2003,相应的轴段①的直径,其长度略小于毂孔宽度,取

(3)密封圈与轴段②在确定轴段②的轴径时,应考虑联轴器的轴向固定及轴承盖密封圈的尺寸。

联轴器用轴肩定位,轴肩高度。

轴段②的轴径,其最终由密封圈确

计算项目

计算及说明

计算结果

4.结构设计

定。

该处轴的圆周速度小于2.5m/s,可选用毡圈油封,选毡圈查表8-27选取55JB/ZQ4606—1997,则

(4)轴承与轴段③及轴段⑥考虑齿轮有轴向力较大,接有较大的轴向力和径向力,应选用圆锥滚子轴承。

轴段③上安装轴承,其直径应即便于轴承安装,又应符合轴承内径系列。

现暂取轴承30212,由中表9-9得轴承内径,外径mm,内圈宽度mm,总宽度T=23.75mm,内圈定位轴肩直径mm,外圈定位内径,轴上定位端面圆角半径最大为mm,对轴