二级齿轮减速器课程设计.docx

《二级齿轮减速器课程设计.docx》由会员分享,可在线阅读,更多相关《二级齿轮减速器课程设计.docx(61页珍藏版)》请在冰豆网上搜索。

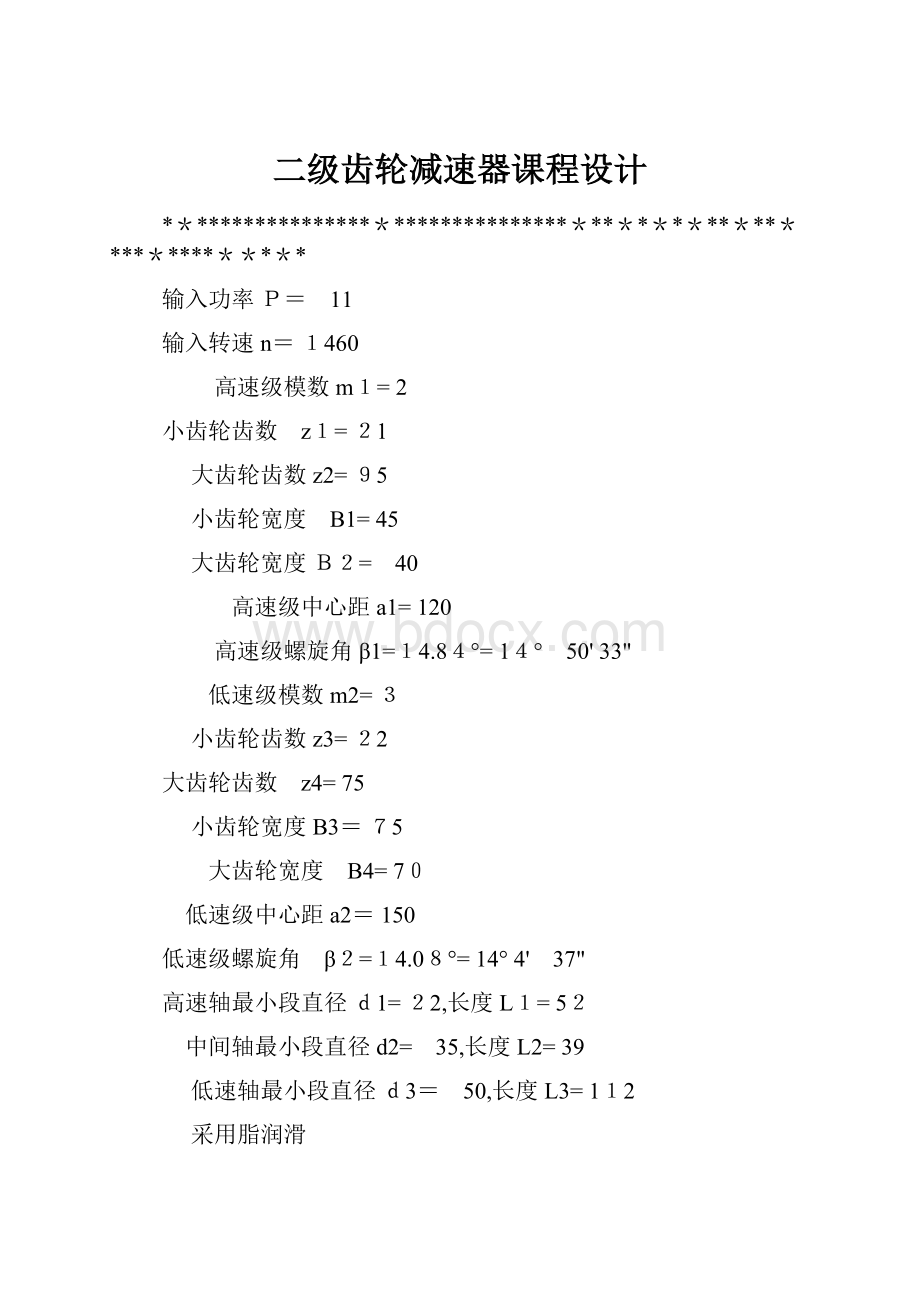

二级齿轮减速器课程设计

************************************************************

输入功率P= 11

输入转速n=1460

高速级模数m1=2

小齿轮齿数 z1=21

大齿轮齿数z2=95

小齿轮宽度 B1=45

大齿轮宽度B2= 40

高速级中心距a1=120

高速级螺旋角β1=14.84°=14° 50'33"

低速级模数m2=3

小齿轮齿数z3=22

大齿轮齿数 z4=75

小齿轮宽度B3=75

大齿轮宽度 B4=70

低速级中心距a2=150

低速级螺旋角 β2=14.08°=14°4' 37"

高速轴最小段直径d1=22,长度L1=52

中间轴最小段直径d2= 35,长度L2=39

低速轴最小段直径d3= 50,长度L3=112

采用脂润滑

ak=4

注:

以上数据为方便设计师绘图使用,买家不用管

************************************************************

一、设计任务书

(1)设计题目:

二级展开式圆柱齿轮减速器

(2)题目数据:

拉力F=6000N

速度v=1.30m/s 直径D=260mm

班制:

2班

工作年限(寿命):

8年

每年工作天数:

300天

二、总统方案设计

1.传动方案的拟定

根据设计任务书,改传动方案的设计分为原动机、传动机构和执行机构三

部分。

(1)原动机的选择

按设计要求,动力源为三相交流电动机。

(2)传动机构的选择

可选用的传动机构类型有:

带传动、链传动、齿轮传动、蜗轮蜗杆传

动。

带传动平稳性好,噪音小,有缓冲吸震及过载保护的能力,精度要求不

高,制造、安装、维护都比较方便,成本也较低,但是传动效率低,传动比不

恒定,寿命短;链传动虽然传动效率高,但会引起一定的震动,且缓冲吸震能

力差。

蜗轮蜗杆传动对然平稳性好,但效率低,没有缓冲吸震和过载保护的能

力,制造要求精度高;而齿轮传动传动效率高,使用寿命长,传动比恒定,工

作平稳性好,完全符合设计要求。

总传动比不是很高,也无传动方向的变化,

所以初步决定采用圆柱齿轮减速器,以实现在满足传动比要求的同时拥有较高

的效率和比较紧凑的结构,同时封闭的结构有利于在粉尘较大的工作环境下工

作。

2.2.电动机的选择

(1)选择电动机的类型

按工作要求,选用Y系列全封闭自扇冷式笼型三相异步电动机,电压

380V。

(2)选择电动机容量

a.工作机的功率PwPw=F×V/1000=7.8kW

b.总效率ηa

ηa=0.877

c.所需电动机功率Pd

Pd=Pw/ηa=8.90kW

(2)选择电动机的转速

工作转速nw=60×1000×V/3.14/D=95.54r/min,二级圆柱齿轮减速器传动比

范围为8-40,因此理论传动比范围为:

8--40。

可选择的电动机转速范围为

764.32-3821.6r/min。

进行综合考虑价格、重量、传动比等因素,选定电

机型号为:

Y160M-4,额定功率Pen= 11kW,满载转速为nm=1460r/min,同步

转速为nt= 1500r/min。

2.3.传动装置的运动与动力参数计算

(1)分配总传动比

总传动比ia=nm/nw=15.28

(2)分配传动装置各级传动比

则二级减速器高速级的传动比

i1=

1.35×ia=4.54

则低速级的传动比为i2=3.37

减速器总传动比ib=i1×i2=15.2998

(3)动力参数的计算

a.各轴转速的计算

电机:

n0=nm=1460r/min

轴Ⅰ:

n1=n0= 1460r/min

轴Ⅱ:

n2=n0/i1=321.59r/min

轴Ⅲ:

n3=n0/i2=95.43r/min

b.各轴功率的计算

电机:

P0=8.9kW

轴Ⅰ:

P1=P0×η1=8.81kW

轴Ⅱ:

P2=P1×η1×η2×η3= 8.55kW 轴Ⅲ:

P3=P2×η1×η2×η3=8.3kW

c.各轴扭矩的计算

电机:

T0=9550000×P0/n0=58216N.mm

轴Ⅰ:

T1=9550000×P1/n1= 57627N.mm

轴Ⅱ:

T2=9550000×P2/n2=253902N.mm

轴Ⅲ:

T3=9550000×P3/n3=830609N.mm

三、减速器齿轮传动设计

1.高速级齿轮设计计算

1.选精度等级、材料及齿数

(1)由选择小齿轮45号钢(调制)硬度为240HBS,大齿轮45号钢(正火)

硬度为190HBS。

(2)带式运输机为一般工作机。

(3)选小齿轮齿数 Z1=20,大齿轮齿数Z2=91。

(4)初选螺旋角β=14°。

(5)压力角α=20°。

2.按齿面接触疲劳强度设计

(1)由式试算小齿轮分度圆直径,即

d1t≥

32×KHt×T

φd

×u+1

u

×(

ZH×ZE×Zε×Zβ

[σH]

)

2

1)确定公式中的各参数值

①试选载荷系数KHt=1.3

②小齿轮传递的扭矩 T=9550×P/n1=57627N.mm

③查表选取齿宽系数 φd=0.9

④由图查取区域系数ZH=2.458

⑤查表得材料的弹性影响系数 ZE=189.8MPa

⑥由式计算接触疲劳强度用重合度系数 Zε

αt=arctan(tanαn/cosβ)=20.612°

αat1=arccos[z1×cos(αt)/(z1+2×han×cos(β))]=31.448° αat2=arccos[z2×cos(αt)/(z2+2×han×cos(β))]=23.592°

εα=[z1×(tan(αat1)-tan(αt)+z1×(tan(αat2)-tan(αt)]/2π= 1.627

εβ=φd×z1×tan(β)/π=1.429

Zε=

4-εα

3

(1-εβ)+

εβ

εα=0.734

⑦由式(10-23)可得螺旋角系数Zβ。

Zβ=

cos(β)=0.985

⑧计算接触疲劳许用应力[σH]

由图查得小齿轮和大齿轮的接触疲劳极限分别为 σHlim1=600Mpa,

σHlim2=550Mpa。

计算应力循环次数

NL1=60×n×j×Lh=3.364×10^ 9

NL2=NL1/u= 7.409×10^8

由图查取接触疲劳系数:

KHN1=0.813,KHN2=0.897

取失效概率为1%,安全系数S=1,得

[σH]1=

KHN1×σHlim1

S

=488MPa

[σH]2=

KHN2×σHlim2

S

=493MPa

取[σH]1和[σH]2中较小者作为该齿轮副的接触疲劳许用应力,即

[σH]= 488MPa

2)试算小齿轮分度圆直径

d1t≥

32×KHt×T

φd

×u+1

u

×(

ZH×ZE×Zε×Zβ

[σH]

)

2

=45.95mm

(2)调整小齿轮分度圆直径

1)计算实际载荷系数前的数据准备。

①圆周速度ν

v=

π×d1t×n

60×1000

=3.51m/s 齿宽b

b=φd×d1t= 41.36mm

2)计算实际载荷系数KH

①查表得使用系数KA=1.000

②查图得动载系数KV=1.122

③齿轮的圆周力。

Ft=2×T/d1=2508N

KA×Ft/b= 61N/mm<100N/mm

查表得齿间载荷分配系数:

KHα=1.400

查表得齿向载荷分布系数:

KHβ=1.401

实际载荷系数为:

KH=KA×KV×KHα×KHβ=2.201

3)按实际载荷系数算得的分度圆直径

d1=d1t

3 KH

KHT

=54.766mm

mn=

d1×cos(β)

z1

=2.66mm

3.按齿根弯曲疲劳强度设计

(1)由式(10-7)试算齿轮模数,即

mnt≥

3

2×KFt×T×Yε×Yβ×cos

2

β

φd

×z

2

1

×YFa×YSa

[σF]

1)确定公式中的各参数值。

①试选载荷系数KFt= 1.3

②计算弯曲疲劳强度的重合度系数 Yε

βb=arctan(tan(β)×cos(αt))=13.137°

εαv=

εα

cos

2

(βb)

=1.720

Yε=0.25+

0.75

εαv

=0.690 ③计算弯曲疲劳寿命系数Yβ

Yβ=1-εββ

120°=0.833

④计算 YFa×YSa/[σF]

小齿轮当量齿数:

Zv1=

z1

cos

3

(β)

=21.89

大齿轮当量齿数:

Zv2=

z1

cos

3

(β)

=99.61

YFa1=2.72,YFa2=2.164

YSa1=1.57,YSa2=1.806

查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为:

σFlim1=500MPa、

σFlim2=380MPa

由图查取弯曲疲劳系数:

KFN1=0.725,KFN2=0.814

取弯曲疲劳安全系数S=1.4,得

[σF]1=

KFN1×σFlim1

S

= 259MPa

[σF]2=

KFN1×σFlim2

S

= 221MPa

YFa1×YSa1

[σF]1

=0.0165

YFa2×YSa2

[σF]2

=0.0177

两者取较大值,所以

YFa×YSa

[σF]

=0.0177

2)试算齿轮模数 mnt≥

3

2×KFt×T×Yε×Yβ×cos

2

β

φd

×z

2

1

×YFa×YSa

[σF]

=1.590mm

(2)调整齿轮模数

1)计算实际载荷系数前的数据准备

①圆周速度ν

d1=

mnt×z1

cos(β)

=32.77mm

v=

π×d1×n

60×1000

=2.50m/s

②齿宽b

b=φd×d1=29mm

③齿高h及齿宽比b/h

h=(2×han+cn)×mnt=3.578mm

b/h= 8.11

2)计算实际载荷系数KF

查图得动载系数KV=1.101

查表得齿间载荷分配系数:

KFα=1.400

查表得齿向载荷分布系数:

KHβ=1.401

查表得齿向载荷分布系数:

KFβ=1.077

实际载荷系数为:

KF=KA×KV×KFα×KFβ=1.660

3)计算按实际载荷系数算得的齿轮模数

mn=mnt

3KF

KFt

=1.73mm

对比计算结果,由齿面接触强度计算的法面模数mn大于由齿根弯曲疲劳强

度计算的法面模数。

从满足弯曲疲劳强度出发,从标准中就近取mn=2mm。

z1=d1×cos(β)/mn= 16.89,取z1=21(避免轴承端盖干涉)

z2=u×z1=95.34,取z2=95

3.几何尺寸计算

(1)计算中心距

a=

(z1+z2)×mn

2×cos(β)

=119.88mm,圆整为120

(2)按圆整后的中心距修正螺旋角

β=acos(

(z1+z2)×mn

2×a

)=14.84°=14°50'33"

(2)计算小、大齿轮的分度圆直径

d1=

z1×mn

cos(β)

=43.45mm

d2=

z2×mn

cos(β)

=196.55mm

(2)计算齿宽

b=φd×d1=39mm

取B1=45mm B2=40mm

齿轮数据整理如下表格:

模数m2

小齿轮齿数 z1 21

大齿轮齿数z2 95

中心距(mm) a 120

小齿轮分度圆直径(mm)d1 43.45

大齿轮分度圆直径(mm)d2196.55

小齿轮齿顶圆直径(mm) da1=mn×(z1+2)= 47.45

大齿轮齿顶圆直径(mm) da2=mn×(z2+2)=200.55

小齿轮齿根圆直径(mm) df1=mn×(z1-2.5)=38.45

大齿轮齿根圆直径(mm)df2=mn×(z2-2.5)=191.55

2.低速级齿轮设计计算

1.选精度等级、材料及齿数

(1)由选择小齿轮45号钢(调制)硬度为 240HBS,大齿轮45号钢(正火)硬度为190HBS。

(2)带式运输机为一般工作机

(3)选小齿轮齿数Z1=24,大齿轮齿数Z2=81。

(4)初选螺旋角β=14°。

(5)压力角α=20°。

2.按齿面接触疲劳强度设计

(1)由式(10-24)试算小齿轮分度圆直径,即

d1t≥

32×KHt×T

φd

×u+1

u

×(

ZH×ZE×Zε×Zβ

[σH]

)

2

1)确定公式中的各参数值

①试选载荷系数KHt=1.3

②小齿轮传递的扭矩T=9550×P/n1= 253902N.mm

③查表选取齿宽系数φd=1.0

④由图查取区域系数ZH=2.458

⑤查表得材料的弹性影响系数 ZE=189.8MPa

⑥由式计算接触疲劳强度用重合度系数Zε

αt=arctan(tanαn/cosβ)=20.612°

αat1=arccos[z1×cos(αt)/(z1+2×han×cos(β))]=30.015°

αat2=arccos[z2×cos(αt)/(z2+2×han×cos(β))]= 23.927°

εα=[z1×(tan(αat1)-tan(αt)+z1×(tan(αat2)-tan(αt)]/2π=1.641

εβ=φd×z1×tan(β)/π=1.905

Zε=

4-εα

3

(1-εβ)+

εβ

εα=0.670

⑦由式(10-23)可得螺旋角系数 Zβ。

Zβ=

cos(β)=0.985

⑧计算接触疲劳许用应力[σH]

由图查得小齿轮和大齿轮的接触疲劳极限分别为σHlim1= 600Mpa,

σHlim2= 550Mpa。

计算应力循环次数

NL1=60×n×j×Lh=7.409×10^8 NL2=NL1/u=2.199×10^8

由图查取接触疲劳系数:

KHN1=0.897,KHN2=0.970

取失效概率为1%,安全系数S=1,得

[σH]1=

KHN1×σHlim1

S

= 538MPa

[σH]2=

KHN2×σHlim2

S

=534MPa

取[σH]1和[σH]2中较小者作为该齿轮副的接触疲劳许用应力,即

[σH]=534MPa

2)试算小齿轮分度圆直径

d1t≥

32×KHt×T

φd

×u+1

u

×(

ZH×ZE×Zε×Zβ

[σH]

)

2

=65.77mm

(2)调整小齿轮分度圆直径

1)计算实际载荷系数前的数据准备。

①圆周速度ν

v=

π×d1t×n

60×1000

=1.11m/s

齿宽 b

b=φd×d1t=65.77mm

2)计算实际载荷系数KH

①查表得使用系数 KA=1.000

②查图得动载系数KV=1.072

③齿轮的圆周力。

Ft=2×T/d1=7721N

KA×Ft/b= 117N/mm>100N/mm

查表得齿间载荷分配系数:

KHα=1.200

查表得齿向载荷分布系数:

KHβ=1.450

实际载荷系数为:

KH=KA×KV×KHα×KHβ=1.865 3)按实际载荷系数算得的分度圆直径

d1=d1t

3KH

KHT

=74.178mm

mn=

d1×cos(β)

z1

=3.00mm

3.按齿根弯曲疲劳强度设计

(1)由式试算齿轮模数,即

mnt≥

3

2×KFt×T×Yε×Yβ×cos

2

β

φd

×z

2

1

×YFa×YSa

[σF]

1)确定公式中的各参数值。

①试选载荷系数KFt= 1.3

②计算弯曲疲劳强度的重合度系数Yε

βb=arctan(tan(β)×cos(αt))=13.137°

εαv=

εα

cos

2

(βb)

=1.730

Yε=0.25+

0.75

εαv

=0.680

③计算弯曲疲劳寿命系数 Yβ

Yβ=1-εβ β

120°=0.778

④计算YFa×YSa/[σF]

小齿轮当量齿数:

Zv1=

z1

cos

3

(β)

=26.27

大齿轮当量齿数:

Zv2=

z1

cos

3

(β)

= 88.66

YFa1=2.55,YFa2=2.198YSa1= 1.6,YSa2=1.781

查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为:

σFlim1=500MPa、

σFlim2= 380MPa

由图查取弯曲疲劳系数:

KFN1=0.814,KFN2=0.903

取弯曲疲劳安全系数S=1.4,得

[σF]1=

KFN1×σFlim1

S

=291MPa

[σF]2=

KFN1×σFlim2

S

= 245MPa

YFa1×YSa1

[σF]1

=0.0140

YFa2×YSa2

[σF]2

=0.0160

两者取较大值,所以

YFa×YSa

[σF]

=0.0160

2)试算齿轮模数

mnt≥

3

2×KFt×T×Yε×Yβ×cos

2

β

φd

×z

2

1

×YFa×YSa

[σF]

=2.090mm

(2)调整齿轮模数

1)计算实际载荷系数前的数据准备

①圆周速度ν

d1=

mnt×z1

cos(β)

=51.69mm

v=

π×d1×n

60×1000

=0.87m/s

②齿宽b

b=φd×d1=52mm ③齿高h及齿宽比b/h

h=(2×han+cn)×mnt=4.702mm

b/h=11.06

2)计算实际载荷系数 KF

查图得动载系数 KV=1.067

查表得齿间载荷分配系数:

KFα=1.200

查表得齿向载荷分布系数:

KHβ=1.450

查表得齿向载荷分布系数:

KFβ=1.083

实际载荷系数为:

KF=KA×KV×KFα×KFβ=1.387

3)计算按实际载荷系数算得的齿轮模数

mn=mnt

3KF

KFt

=2.14mm

对比计算结果,由齿面接触强度计算的法面模数 mn大于由齿根弯曲疲劳强

度计算的法面模数。

从满足弯曲疲劳强度出发,从标准中就近取mn=3mm。

z1=d1×cos(β)/mn=17.76,取z1=22(避免轴承端盖干涉)

z2=u×z1=74.14,取z2= 75

3.几何尺寸计算

(1)计算中心距

a=

(z1+z2)×mn

2×cos(β)

=149.95mm,圆整为 150

(2)按圆整后的中心距修正螺旋角

β=acos(

(z1+z2)×mn

2×a

)=14.08°=14°4'37"

(2)计算小、大齿轮的分度圆直径

d1=

z1×mn

cos(β)

= 68.04mm

d2=

z2×mn

cos(β)

=231.96mm

(2)计算齿宽 b=φd×d1= 68mm

取B1= 75mm B2=70mm

法面模数 mn 3

小齿轮齿数z3 22

大齿轮齿数 z475

中心距(mm)a150

小齿轮分度圆直径(mm)d368.04

大齿轮分度圆直径(mm)d4231.96

小齿轮齿顶圆直径(mm) da3=mn×(z3+2)= 74.04

大齿轮齿顶圆直径(mm)da4=mn×(z4+2)=237.96

小齿轮齿根圆直径(mm) df3=mn×(z3-2.5)= 60.54

大齿轮齿根圆直径(mm)df4=mn×(z3-2.5)=224.46

四、轴的设计及校核

1.高速轴的设计及校核

(1)已经确定的运动学和动力学参数

n1=1460r/min;P1=8.81kW;T1= 57627N.mm

(2)轴的材料选择并确定许用弯曲应力

由表13-10,选用45钢,调质处理,硬度为 217-255HBS,许用弯曲

应力为[σ]=60MPa

(3)按扭转强度概略计算轴的最小直径

由表5-1可得 A=107-118

由于高速轴受到的弯矩较大而受到的扭矩较小,故取A=115。

d≥

3P1

n1