氧化铝生产工艺学习情境2.docx

《氧化铝生产工艺学习情境2.docx》由会员分享,可在线阅读,更多相关《氧化铝生产工艺学习情境2.docx(11页珍藏版)》请在冰豆网上搜索。

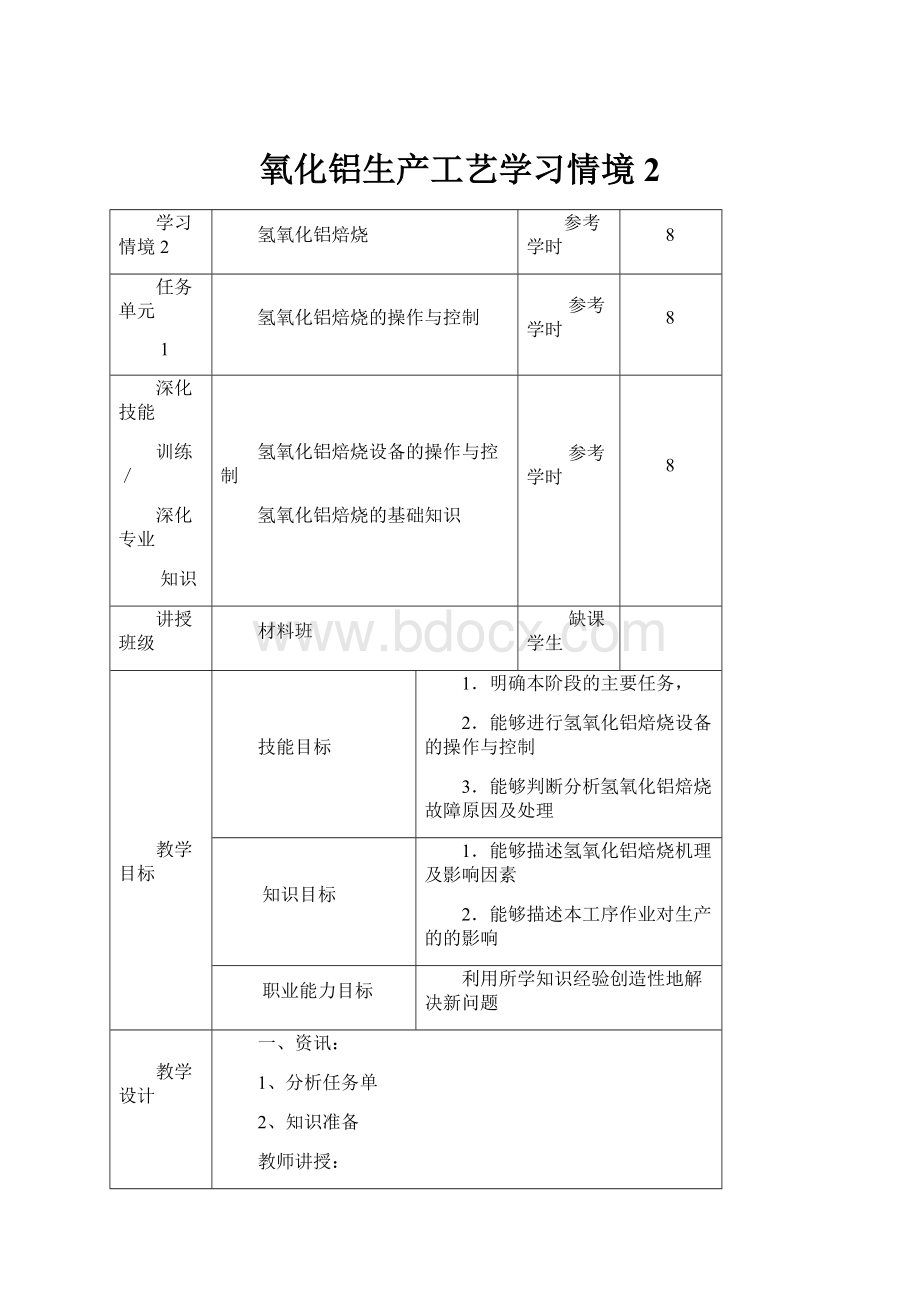

氧化铝生产工艺学习情境2

学习情境2

氢氧化铝焙烧

参考学时

8

任务单元

1

氢氧化铝焙烧的操作与控制

参考学时

8

深化技能

训练/

深化专业

知识

氢氧化铝焙烧设备的操作与控制

氢氧化铝焙烧的基础知识

参考学时

8

讲授班级

材料班

缺课学生

教学目标

技能目标

1.明确本阶段的主要任务,

2.能够进行氢氧化铝焙烧设备的操作与控制

3.能够判断分析氢氧化铝焙烧故障原因及处理

知识目标

1.能够描述氢氧化铝焙烧机理及影响因素

2.能够描述本工序作业对生产的的影响

职业能力目标

利用所学知识经验创造性地解决新问题

教学设计

一、资讯:

1、分析任务单

2、知识准备

教师讲授:

氢氧化铝焙烧的机理

氢氧化铝焙烧的影响因素

期间穿插师生互动、自学等形式

二、决策

l、熟悉氢氧化铝焙烧的的机理

2、对氢氧化铝焙烧烧故障原因及处理进行判断分析

3.比较不同焙烧方式的优缺点

三、计划

制定分工计划

四、实施

对氢氧化铝焙烧烧故障原因及处理进行判断分析

分析比较不同焙烧方式的优缺点

五、检查

提交分析报告,随机抽查学生掌握情况

六评价

抽取学生汇报工作过程,整理报告归档,小组自评、互评。

教学条件

教学场地

教学工具

教学素材

教学总结

教学过程设计:

一、资讯

教师:

布置任务3氢氧化铝焙烧的操作与控制

提出问题

1.氢氧化铝焙烧的目的是什么?

2.氢氧化铝焙烧要经过哪三个过程?

3.氢氧化铝焙烧过程对氧化铝的物化性质有什么影响?

知识准备

3氢氧化铝焙烧原理及流程

焙烧就是将氢氧化铝在高温下脱去附着水和结晶水,并使其发生晶型转变,制得符合电解所要求的氧化铝的工艺过程,是生产氧化铝产品的最后一道工序。

3.1氢氧化铝焙烧原理

工业生产中经过过滤的湿氢氧化铝是三水铝石(A1203·3H20),并带有10~15%的附着水。

在焙烧过程中随着温度的提高,湿的氢氧化铝会发生脱水和晶型转变等一系列的复杂变化,最终由三水铝石变为Y-Al203和Ⅱ-Al203。

1附着水的脱除

湿氢氧化铝的附着水,在110~120℃时,附着水就会被蒸发掉。

2结晶水的脱除

氢氧化铝烘干后其结晶水的脱除是分阶段进行的。

当加热到250~450℃时,氢氧化铝脱掉两个结晶水,成为一水软铝石:

Al203·3H20一Al203.H20+2H20(气)

继续提高到500℃时,再脱掉一个结晶水,生成Y-A1203:

Al203.H20--Y-Al203+H20(气)

3氧化铝的晶型转变

脱水后生成的Y-Al203结晶不完善,具有很强的吸水性,不能满足电解铝生产要求。

需要对其进行进一步的晶型转变,转变为Q-Al203。

随着温度提高到900℃以上时,y-Al203开始变成Q-A1203。

若在1200℃下焙烧4h,就可以全部变成Q-A1203。

此时生成的Ⅱ-Al203晶格紧密,密度大,硬度高,但化学活性小,在冰晶石熔体中的溶解度小。

3.2煅烧过程对氧化铝质量的影响

温度越高,氧化铝中的灼减(结晶水)含量越少,Q-A1203越多,吸附性越差,且流动也越差。

在正常焙烧温度下,氧化铝产品的粒度不受影响,主要由氢氧化铝的粒度决定。

2矿化剂的影响

在焙烧氢氧化铝时,加入少量矿化剂能加速Al203的晶型转变过程,可以降低焙烧温度,缩短焙烧时间,从而提高设备的产能,降低能耗。

工业上添加的矿化剂有氟化铝(AIF3)和(CaF2)等。

添加矿化剂焙烧能得到Ⅱ-Al203含量高的氧化铝,粘附性好,易成团,结晶表面不平,晶粒较粗,流动性差,在电解质中溶解速度降低,所以矿化剂没有被广泛采用,特别是生产砂状氧化铝的工厂,一般不采用矿化剂。

3焙烧燃料的影响

焙烧燃料采用重油,带入氧化铝产品中的杂质少,所以氧化铝产品的纯度主要取决于氢氧化铝中间产品的纯度。

4氢氧化铝晶体粒度和强度的影响

氢氧化铝产品的粒度和强度对氧化铝产品影响较大。

粒度较粗,强度较大的氢氧化铝才能焙烧出粒度较粗的氧化铝;反之则不能。

3.3氧化铝焙烧工艺流程

目前,氧化铝焙烧工艺有两种:

回转窑焙烧工艺和流态化焙烧工艺。

一回转窑焙烧工艺

(1)回转窑焙烧氢氧化铝的原理

回转窑是按逆流原理进行工作的,通常窑体具有一定的倾斜度,一般为2~3%。

燃料及助燃空气由较低的窑头一端入窑,而物料则从较高的窑尾端加入,物料与热气流在窑内朝相反方向运动。

当窑体转动时,就把物料带到一定高度,然后在重力的作用下,物料又沿斜面下落。

由于窑体有一定的倾斜度,当物料升起和落下的时候,就向窑头方向前进一定距离,直至窑头,完成由氢氧化铝变成氧化铝的焙烧过程。

根据物料在窑内不I司温度区域发生的物理化学变化,可将窑划分为如下4个区域:

1)烘干带。

入窑的物料由40℃左右被加热到200℃,湿氢氧化铝所带的附着水在此带全部被蒸发掉。

而窑气的温度则由600℃左右降低到250~350℃而排出窑外。

2)脱水带。

物料由200℃继续加热到900℃,氢氧化铝的结晶水在此带得到脱除而变成Y-Al203。

窑气温度由1050℃降至600℃左右。

3)烧成带。

物料温度由900℃加热到1200℃左右,使Y-A1203转变为Q-A1203。

其转变过程决定于温度、停留时间以及是否添加矿化剂等条件。

此带的气流温度为1050~1400℃

4)冷却带。

物料在此带由1200℃冷却到1000℃左右,然后进入冷却机继续冷却至

70℃左右排出。

以上各个区域的长度不是固定不变的,它随着焙烧窑规格的不同及操作条件的变化而变化,但各带的温度基本上是不变的。

二回转窑的开停窑操作(重油作燃料)

1回转窑的开窑

(1)开窑前对窑体及其附属设备都应进行全面的、认真的检查,并进行空车试转以消除隐患。

对新窑或是大修后的窑,,干窑前须进行清扫,避免杂物污染氧化铝,保证氧化铝的质量。

(2)换砖后须经一昼夜以上的阴干,具备烘窑条件后才可以点火烘窑。

(3)装好烘窑用的油枪,并通汽检查。

(4)通知油泵工先打循环油,后往窑前送油。

(5)打开鼓风机和排风机的风门,点燃点火器放到燃烧器前头。

(6)开始慢慢通汽送油,适当调整油汽比。

(7)按升温曲线升温,等火自燃后撇出点火器。

(8)进行翻窑操作使窑内衬受热均匀。

翻窑的具体操作如下:

1)窑尾温度为80~120℃时,每15分钟翻1/2周。

2)窑尾温度为120~150℃时,每10分钟翻1/2周。

3)当窑尾温度在150℃以上时,窑打慢转,此时开启窑尾螺旋。

(9)窑尾温度上升到250℃以上时,开启鼓风机和排风机,准备下料。

(10)窑尾温度升到300℃以上,窑内耐火砖发亮时,便可下料,下料时要先下窑灰,后下氢氧化铝(如果是新窑,则要用氢氧化铝或窑灰进行洗窑)。

(II)下窑灰后开电收尘,下氢氧化铝后开启冷却机。

(12)逐步增加下料量,调节前后风和油汽比,4~6小时可达到正常生产条件。

2回转窑的停窑

停窑有计划停窑和紧急停窑两种情况,计划停窑是根据生产和设备情况事先有计划地安排停窑。

紧急停窑则是因窑内突然发生故障而被迫停窑。

A计划停窑

(l)停窑前4h应逐步减少下料量,要减少燃料及前后风,并严格控制窑尾温度,使其不要太高。

(1)当下料量减少到一定程度,料仓内氢氧化铝排空后停止下料,继续烧窑灰。

(2)烧窑灰至窑尾温度低于250℃。

(3)关闭油门停止燃料供应,用蒸汽通油枪和油管路,然后卸下油枪。

(4)热风温度降至160℃,停鼓风机、排风机、电收尘,关闭前后风门。

(5)窑尾温度降至150℃时,换上事故电机转窑,并停入窑螺旋。

(6)转窑,与前面所述的开窑时转窑的规定相同。

B紧急停窑

如果故障在短时间内能处理好就采用烘窑保温;如果短时间内处理不好则如上述步骤停窑。

3回转窑的正常操作

回转窑的正常操作中最主要的操作是控制窑内温度正常。

而回转窑的温度控制主要是在窑头通过看火孔观察窑内情况,根据所观察到的情况判断窑内温度的高低,并采取相应的措施。

A窑内温度的判断

(1)根据物料灼减含量判断窑内温度

物料灼减含量与窑内温度的关系如下:

物料为暗红色而外围发白,且红色很快失去者,显示物料的灼减含量过高不合格,就表明此时窑内温度偏低。

物料为杏黄色,则物料灼减含量约为0.7~0.8%,表明此时窑内温度正常。

物料为亮黄色且刺H艮,则物料灼减含量为0.5%左右,表明此时窑内温度偏高。

如果物料己成为黄白色且结块较大,则物料灼减含量为0.1~0.2%左右,表明此时窑内温度过高。

具体操作为:

用长柄铁勺从窑头看火孔掏出物料,观察其颜色现场直接判断出物料灼减含量,并根据物料灼减含量与窑内温度的关系判断窑内温度是正常。

(2)根据物料在窑内的流动状况判断窑内温度

窑内温度过低时,则物料在窑内流动性好,物料在窑内不能沿窑壁带上去,而顺料面往下流动,且朝窑头移动速度很快。

窑内温度正常时,则物料能沿窑壁带上去且滑下来,朝窑头移动速度正常。

窑内温度过高时,则物料流动性不好,物料能在窑内沿窑壁带上去很高,而呈块状滑下来很慢,且朝窑头移动速度很慢。

如果物料带上去愈高,则窑内温度就愈高。

具体操作为:

通过看火孔观察。

(3)根据火焰和耐火砖的颜色判断窑内温度

窑内温度过低时,火焰和耐火砖的颜色发暗,窑内发浑。

窑内温度过高时,火焰和耐火砖的颜色很亮且发白,窑内清晰。

具体操作为:

通过看火孔观察。

(4)燃料燃烧的判断

通过烟囱排放的废气颜色的观察,可以知道燃料燃烧的情况。

废气发黑时,说明燃料燃烧不完全。

废气颜色发白,则说明燃烧情况较好。

(5)观察窑头,窑尾、烧成带温度

窑头、窑尾和烧成带的温度是体现窑内温度变化的重要参数,要按时记录。

出现异常,要及时调整相关操作,使其严格控制在正常范围内,其波动范围一般不应大于30℃。

B控制窑内温度的操作

通过上述观察,如果出现温度异常则采取以下措施进行窑内温度控制。

(l)调整油汽比、前后风、油的预热温度来改变火焰的长短。

(2)窑内温度低时适当增加油量。

如燃烧不完全时则应适当减少油量或增加前风。

(3)增加燃料的同时,应加大前风。

(4)当窑内温度过低用上述方法不能达到预期效果时,则应及时减料,关小排风,窑打慢转,待温度提起来后再恢复正常。

(5)如果窑内温度过高,物料开始结块,可适当增加下料量或减少燃料。

C注意事项

(l)烘窑是将窑内衬的水分排掉并使窑内衬温度均匀升到窑正常工作温度的措施,在烘窑期间,要注意温度的上升要均匀,避免升温过快或不均造成窑的内衬损坏。

烘窑时间的长短要根据换砖情况确定。

1)新窑或是全部换砖的窑,烘窑时间不得少于72小时,第一昼夜窑尾温度升到

150℃,第一昼夜窑尾温度升到250℃,第一昼夜窑尾温度升到300℃。

2)局部换砖的窑,烘窑不得少于12小时。

3)不换砖的窑重新开窑时,烘窑时间约8小时。

(2)烘窑时的翻窑操作要根据窑尾温度进行,以使窑内衬受热均匀,避免热膨胀的不同使窑内衬破裂和窑体变形。

(3)对窑头的密封要好,否则在窑运行过程中会使冷空气进入,窑头温度会下降。

(4)对回转窑的操作要注意每次调节幅度不宜过大,而且在变动一些条件后,应观察一定时间,看其效果,然后,根据情况再变动另外一些条件,否则变动过大势必会破坏窑的正常热工制度。

(5)氢氧化铝含水量变化时,注意调整下料量。

(6)回转窑的各个岗位要及时联系,协调操作。

4回转窑生产常见故障的发生原因与处理方法

A火焰反扑

a发生原因

(1)烧成温度低,燃料供应不足,当所需热量大于供应的热量时,造成连续反扑。

(2)下料不均,燃烧不好,前后风配合不当,火焰不稳造成反扑。

(3)排风机抽力不足或自动停车造成反扑。

(1)窑灰管道堵塞捅开后,窑灰量过大直冲而下造成反扑。

b处理方法

(l)窑内发浑不亮,火焰从看火孔往外冒,可适当减少前风,开大排风。

(2)燃料燃烧不好,窑内温度过低,可适量减少油量。

(3)如果连续大反扑,在减少前风、减少油量、开大排风无效时,可减少或停止下料,同时关小排风,减少油量,窑打慢转,烘窑提温。

(4)如果跑黑料,应进行隔离,禁止吸入大仓,以免影响产品质量。

B冒黑烟

a发生原因

(l)油量过多,燃料燃烧不完全。

(2)油温低,蒸汽压力小,雾化不良,风量不足。

b处理方法

(1)如果窑内温度低,应及时减料,关小排风,窑打慢转提温。

(2)如果窑内温度不低,可减少油量,加大前风,适当提高油温或调节油汽比。

C窑前下料口堵塞

a发生原因

(l)窑内温度过高,物料过烧,结成大块。

(2)窑内耐火砖脱落或碎裂。

(3)下料管损坏。

b处理方法

(1)停止下料,减少燃料,调整前后风,窑打慢转,间断翻窑。

(2)用风管或铁棍捅下料口,如短期捅不开,可按短期停窑处理。

D窑尾积料

a发生原因

(l)氢氧化铝水分太大,窑尾温度降低,调整不及时。

(2)窑灰循环量减少。

b处理方法

(l)如果是初积料,应立刻减料或停料,减少油量,关小排风,使窑内呈适当正压,促使物料向前移动。

(2)如果积料时间较长,上述方法处理无效时,可停止下料,待窑尾温度升到比正常偏高时,适时下料。