某地下室加固专项方案091202讲解.docx

《某地下室加固专项方案091202讲解.docx》由会员分享,可在线阅读,更多相关《某地下室加固专项方案091202讲解.docx(27页珍藏版)》请在冰豆网上搜索。

某地下室加固专项方案091202讲解

广安万贯法国风情街3#4#楼工程

车库顶板加固设计验算及施工专项方案

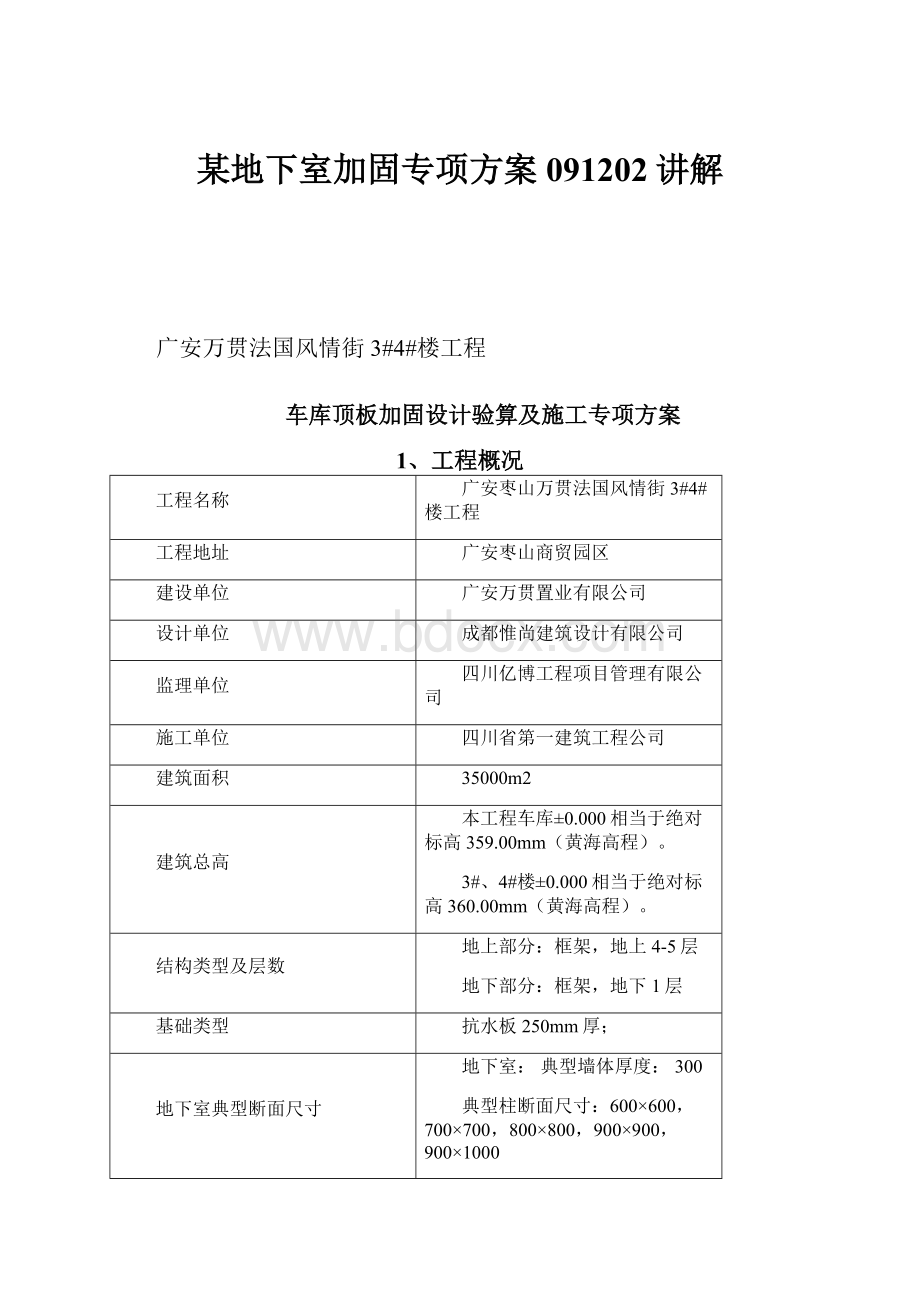

1、工程概况

工程名称

广安枣山万贯法国风情街3#4#楼工程

工程地址

广安枣山商贸园区

建设单位

广安万贯置业有限公司

设计单位

成都惟尚建筑设计有限公司

监理单位

四川亿博工程项目管理有限公司

施工单位

四川省第一建筑工程公司

建筑面积

35000m2

建筑总高

本工程车库±0.000相当于绝对标高359.00mm(黄海高程)。

3#、4#楼±0.000相当于绝对标高360.00mm(黄海高程)。

结构类型及层数

地上部分:

框架,地上4-5层

地下部分:

框架,地下1层

基础类型

抗水板250mm厚;

地下室典型断面尺寸

地下室:

典型墙体厚度:

300

典型柱断面尺寸:

600×600,700×700,800×800,900×900,900×1000

典型梁断面尺寸:

250×600,300×600,300×700,,500×900,450×800,400×800,400×1600,500×1000,400×1700,300×1650,300×1850,300×1950,300×900,350×900,400×1200,300×1450,250×700

典型顶板厚度:

160,150,130

结构层高:

5m、5m、6m

由于场地限制,本工程在地下车库封顶后,主体结构上升及砌体结构插入(装饰阶段)须利用地下车库顶板进行材料堆放和车辆通行。

根据现场塔吊、施工井架及加工运输道路及场地布置实际情况,本工程主体施工阶段平面加固示意图如附图所示。

本工程拟采用型钢加固支撑及满堂支撑架进行加固,以满足行车及材料堆放要求。

后浇带将梁板断开处在两侧混凝土浇筑完成后采用型钢加固支撑。

在后浇带未封闭前,车辆经过区域的后浇带铺垫20mm厚钢板,车辆不经过区域用层板封盖。

2、材料堆放、车辆行驶区域的荷载技术要求

根据总平面布置图及总体规划,地下车库顶板在主体结构上升及装修阶段,在划定的材料堆放及加工场区域、车辆运输道路荷载技术要求如下;

(1)材料堆放区域

包括堆放砖砌体材料、钢筋加工场地,钢管扣件、木材堆场等,车库顶板在细石混凝土和覆土前均布活荷载最大控制在50KN/㎡以内,即每平方米控制在堆载5T。

(2)行车区域

不堆放材料,但考虑混凝土输送泵车、钢筋运输车、混凝土罐车等车辆通过;

<1>混凝土输送泵车:

自重38T,车长12m;

<2>钢筋运输车:

最大重量(含自重)60T,按车长15m、车宽3m,则最大面荷载约为13.06KN/㎡(顶板上车行道路按最大60t钢筋车考虑)。

<3>混凝土罐车(8m3):

最大重量(含自重)38.5T,按车长9m、车宽按2.8m,则面荷载为14.98KN/㎡。

3、除后浇带外,框架主、次梁及顶板荷载对比计算

已知:

地下车库原设计采用600×600框架柱、柱网尺寸主要为6.4m×8.4m,部分为8.4×8m;主梁截面主要为450×800、跨度最大8.4m,次梁截面主要为300×600、跨度最大为8.4,顶板厚度160mm;根据设计图纸需要加固的区域未在消防车道的范围内,设计荷载为4KN/m2。

一般正常情况下,车辆启动或者停止时车轮对楼板的冲击荷载远大于静止时的荷载,故在加固计算时应按最大受力状态考虑,即在车辆制动瞬间对车库顶板的冲击荷载作用。

4、冲击荷载计算

根据图纸会审时专业设计单位的意见,原设计的车库顶板厚度及配筋在消防车道区域可承受30T汽车通过,非消防车道区域荷载减半至15T左右汽车,但是由于车辆型号及尺寸不一样,现计算当材料堆放区域承受最大20T汽车的冲击荷载、以及行车区域60T汽车在制动瞬间,车轮对顶板的冲击荷载作用,并根据不同状态下的计算结果对车库顶板的承载力进行验算。

(1)主要车辆荷载计算

(1)钢筋车辆总质量按最大60T考虑,所有车辆在顶板上的行驶速度不超过25Km/h;其中钢筋采用塔吊按每捆往下吊的卸货方式,固不考虑钢筋对顶板的冲击荷载,只考虑60T载物车在静止的瞬间顶板的冲击荷载—按冲量定理;

车辆在板上按25Km/h行驶到静止对顶板的冲击力F1(一般汽车的加速度按2.53m/s2):

根据公式Vt=V0+a×t可知:

t=25000/60×60×2.53=2.75s

V0—初速度、Vt—末速度、a—汽车加速度

再把t=2.75s带入冲量定理公式F1×t=m×Vt+m×V0可知:

F1=(60000Kg×6.94m/s)/2.75=151418.2Kg=1483.9KN

停止瞬间的制动力(制动力系数一般取1.5):

Fz=1.5×F1=1.5×1483.9=2225.85KN

所以当车辆由25Km/h到静止对顶板的冲击荷载大约是2225.85KN(本身自重的1.5倍),面荷载标准值最大为49.46KN/㎡(考虑顶板自重最大为58.21KN/㎡)。

(2)石子采用自卸式货车直接往下卸,其中货物降落高度按1.6米考虑;通过《结构力学动力学原理》分析可知:

然后是卸货物的瞬间对楼板的冲击力—按动量定理;

运输石子车辆静止后卸货物的瞬间对楼板的冲击力F2:

根据自由落体计算公式S=gt2/2先求石子从车上自由落下的时间:

其中S=1.6m、g=9.8m/s2,带入数据得

t=0.6s

根据加速度公式求得石子落地的瞬速度Vt=V0+gt=0+9.8×0.6=5.9m/s

同理根据动量定理:

F2×t=M×Vt并带入以上数据得:

每辆车的核载量按10T(石子)考虑,自重按10T考虑(面荷载成线性变大、降落距离成线性变小),整个线性变化过程持续时间按1.2s考虑;

F2=(10000×5.9m/s)/1.2s=49.2T=482.16KN

在卸完货物的瞬间顶板上的荷载总量为F=482.16+10×9.8=580.16KN

当卸完货物的瞬间对顶板的总荷载大约是580.16KN;根据一般的石子堆场可估计最大面荷载为45.016KN/㎡(考虑顶板自重);

结论:

通过对比两种情况下的面荷载,石子对顶板的冲击荷载小于总载60T的钢筋车辆在制动瞬间产生的的最大面荷载58.21KN/㎡,所以应按58.21KN/㎡进行加固计算。

说明:

根据目前现场实际情况,满堂加固支撑架考虑采用钢管加固最为经济适用,计算书附后。

五、加固方案施工工艺

一、施工准备

1、现场技术负责人应按审批完善的加固专项方案中有关高支模架要求,向搭设和使用人员进行安全技术交底。

2、材料准备

(1)防护材料:

准备安全带、安全帽、防滑鞋。

(2)工程材料

<1>数量:

根据工程进度要求,会同主管工长,确认需要的各种规格钢管、十字扣件、直角扣件、旋转扣件的数量;提前4天报到材料主管处。

对回到施工场地的材料要求核对。

不够部分做好沟通和督促。

<2>质量:

要求对回到施工场地的材料,做好合格性检查,并及时将检查情况汇报到安全工程师处。

对不合格产品坚决不准使用。

<3>安全文明:

要求对回到施工场地的材料,按指定场地分类堆放整齐。

3、进场人员须持证上岗,对身体条件不合格者,不能进入施工操作。

二、技术参数

1、钢管:

采用φ48.3,壁厚3.6mm(现场实际按Φ48×3.0计),钢管选用国标《直缝电焊钢管》(GB/T13793),质量符合国标碳素结构钢(GB/T700)Q235-A级钢要求。

钢管上打孔的严禁使用,有严重锈蚀,弯曲,压扁或裂纹钢管不得采用。

2、扣件:

扣件要求无裂纹、无气孔、不变形、螺杆、螺帽无滑丝,其材质应符合现行国家标准《钢管脚手架扣件》(GB15831)的规定。

支模架采用的扣件,在螺栓拧紧扭力矩达65N.m时,不得发生破坏,一般控制在40—55N.m之间。

3、脚手板、层板木枋:

脚手板采用木质材料,每块质量不大于30kg。

木脚手板采用宽200—300mm,厚50mm,要求无腐蚀,无折裂,架板两端各设直径为4mm的镀锌钢丝箍两道。

模板符合国家现行标准,表面平整光滑、具有防水、耐磨、耐酸碱的保护膜,并有保温性能好,易脱模和可以两面使用等特点。

木枋全部采用40×90木枋。

根据实际情况选择质量好的材料,不得使用腐朽、霉变、虫蛀、折裂、枯节的木材。

4、架体的基础

加固架体直接落于地下室底板钢筋砼面上。

5、高支模架搭设高度最高为3.5m。

6、立杆

根据计算要求,纵横方向0.6m满堂搭设。

8、可调托座

支架立杆顶端可调托座外径不能小于36mm,螺杆插入钢管的长度不应小于150mm,螺杆伸出钢管的长度不应大于200mm,可调托座伸出顶层水平杆的悬臂长度不应大于500mm。

9、纵、横向水平杆

纵、横向水平杆间距根据计算确定为不大于1.5m,第一道离地200mm纵横方向搭设扫地杆,最顶一道纵横水平杆距离钢管顶150mm。

10、剪刀撑

本加固支模架采用普通型剪刀撑。

竖向剪刀撑设置为:

在架体外侧周边及内部纵、横向每隔5m—8m,由底至顶设置连续竖向剪刀撑。

水平剪刀撑:

不考虑设置水平剪刀撑。

11、纵、横向扫地杆:

高支模架必须设置纵、横向扫地杆。

纵向扫地杆应采用直角扣件固定在距立杆底部距底座上皮不大于200mm处的立杆上,横向扫地杆应采用直角扣件固定在紧靠纵向扫地杆下方的立杆上。

六、后浇带处加固验算

由于地下车库封顶时后浇带未封闭,因此车辆通行跨过后浇带必须对后浇带处进行结构加固。

车辆通过后浇带1m宽,架设2米宽4米长20㎜厚钢板;并在板底加设型钢支撑。

说明:

1、方案验算不考虑原后浇带贯通方向钢筋受力,仅考虑顶板、梁后浇带缝两边的支撑加固计算;

2、通过现场行车区域划分得知,行车路线部分与后浇带方向垂直,部分平行。

3、现场钢筋以及其他材料堆场均离后浇带至少一跨。

(1)梁上荷载传递计算

根据以上荷载最大值计算可知,60T汽车卸货物前的车轮处的集中荷载为588KN,则前后轮各分荷载约295KN(按集中荷载考虑),所以按最不利的考虑,传给后浇带处的集中荷载最大为295KN;

(1)次梁自重线荷载:

F次=1.2×25×0.3×0.6=5.4KN/M

顶板上匀速行驶的汽车的压力折算成面荷载,再传递给次梁,通过估算最大面荷载为20KN/㎡(考虑顶板自重,扣除后浇带处的混凝土自重约9.5T),再通过三角形荷载传递给次梁:

Pe=20KN/㎡×5/8×2=25KN/M

P总=F次+Pe=13.5+25=38.5KN/M

(2)主梁自重线荷载为:

F4=1.2×25×0.55×1.1=18.15KN/m

同理:

顶板上传递给主梁的线荷载(按梯形荷载考虑):

Pf=Pf=(1-2a2+a3)P×2

=[1-2×(0.5×LO1/LO2)2+(0.5×LO1/LO2)3]×20×2

=20×(1-2×0.11+0.04)×2=32.8KN/M

P总=F主+Pf=18.15+32.8=50.96KN/M

(2)后浇带处梁下支撑方案

通过计算可知,汽车传递的最大集中荷载为V=F=588KN;为了确保安全,并保证梁底加固和板底加固结构稳定性,通过钢结构设计考虑正常使用极限状态下,加固结构的强度、整体稳定和局部稳定三个方面。

1、已知行车区域内是顶板主梁与后浇带方向垂直,并根据第1条的主梁线荷载计算可知P总=F主+Pf=18.15+32.8=50.95KN/M;初步选型为:

每根梁端头用2根22b工字钢梁连接,支撑用两根20a工字钢进行加固,钢材采用Q235钢。

(1)跨中最大弯矩、最大剪力设计值(固结):

MX=1/2P总L2/24=1/2×50.95×82/24=67.94KN·M

根据抗弯强度选择截面,梁所需要的净截面抵抗距为:

Wnx=MX/(γx·f)=67940×102/(1.05×215×102)=301㎝3

其中:

f-钢材抗拉强度设计值;

γx-截面塑性发展系数,双轴对称工字形截面取1.05

查钢结构附表1,选用Ⅰ22b,单位长度的质量为36.4Kg/m,梁的自重为36.4×9.8=356.72N/m,Ⅰx=3570㎝4,WX=325㎝3,Ⅰx/SX=18.7㎝,tw=12.3㎜。

验算:

梁自重产生的弯矩为:

Mg=1/24×356.72×22=59.5N·m(按2m计算)

总弯矩为:

67940+59.5=67999.5N·m

支座处最大剪力为:

V=1/2×50.95×8=203.8KN

(2)梁弯曲正应力为:

=MX/γx·Wnx=67999.5×103/(1.05×325×103)=199.3N/㎜2〈215N/㎜2

(3)支座处最大剪应力:

?

=V·S/Ⅰ·tw=(203.8×103+1/2×356.72×2)×/18.7×10×12.3

=88.8N/㎜2〈125N/㎜2

(4)梁的局部压应力

梁在承受固定集中荷载处不设置加劲肋时,或承受移动荷载(如轮压)作用时,荷载通过翼缘传至腹板,使之受压。

腹板边缘在压力F作用点处所产生的压应力最大,向两侧边则逐渐减小,其压应力的实际分布并不均匀。

在腹板计算高度边缘处的局部压应力为:

C=ψ·F/tw·lz

其中lz=a+5hy+2hR

F—集中荷载,因为汽车是匀速行驶,根据《结构动力学原理》为了验算上部结构腹板,所以还要乘以动力系数1.2

ψ—集中荷载增大系数,因为已经考虑了动力系数,此处为1.2

a—集中荷载沿梁跨的支撑长度

hy—自梁承载的边缘到腹板计算高度边缘的距离,因为此处采用工字钢,则为翼缘厚度

hR—轨道高度,此处取0

所以带入相关数据:

C=ψ·F/tw·lz

=1.2×295×103/12.3×(200+5×12.3)=110N/mm2

(5)梁的折算应力

当有对腹板产生局部压力

C的集中荷载时,折算应力公式扩展为:

(σ2+σC2-σ·σC+3?

2)1/2≤β1·f

β1—折算应力的强度设计值增大系数,取1.2

带入数据所以经过验算:

(σ2+σC2-σ·σC+3?

2)1/2/β1=210.4N/mm2<215N/mm2

结论:

所以22b工字钢梁截面满足要求。

2、工字钢下竖向支撑计算:

(1)截面类型判别:

因为现场所用工字钢均为“20a轧制工字钢”,翼缘厚度均小于40mm,且根据支撑情况可知,相对于X轴属于b类截面;

(2)长细比验算:

一般对于受压构件的刚度,是以保证长细比限值λ来实现的,已知车库的净高最大为4.15米,所以最大支撑长度L0X=4.15米、(Y方向的柱计算长度L0Y=1.85米),查《钢结构设计》附录7知:

截面回转半径ix=8.15cm,带入数据知:

λ=L0/ix=4.15×100/8.15=50.92<[λ]=200

所以:

满足要求

(3)支撑设计:

后浇带每根梁底设置2根I20工字钢,对于轧制工字钢,当其绕X轴失稳时属a类截面类截面,绕Y轴失稳时属b类截面,

λx=L0X/ix=415/8.15=50.92

λy=L0Y/iy=185/2.12=87.26

λy远大于λx,故由λy查《钢结构设计》附表417-1得:

ψ=0.641。

N/ψ·A=295×103/0.641×35.5×102=129.6N/mm<215N/mm

所以:

梁下支撑满足承载力要求。

(3)后浇带处板底支撑方案

由以上计算可知:

非后浇带处面荷载加固考虑最大为58.21N/m2,该后浇带处仅是60T汽车匀速通过,由以上计算知道其最大面荷载约为20KN/㎡,所以不用继续验算,和其他板下支撑一样。

七、施工区域加固构造及要求

1、非后浇带处加固

满堂支撑架按照前述计算要求的技术参数进行加固处理。

2、后浇带一跨支撑方案

由于后浇带较长时间才能封闭,因此即使不过车辆后浇带一跨模板支撑均不予拆除。

通过后浇带车辆运输材料区域在主体结构施工时,沿后浇带方向各增加600×350暗梁同主体结构一起浇筑,配筋为上下各5根HRB400,直径25钢筋,箍筋为HRB400,直径14@150。

现场缝宽铺设2m宽20厚钢板,下部按方案加固。

在后浇带两侧主、次梁的每一侧梁底设置竖向I20工字钢2根,型钢上下与混凝土接触部分采用20厚钢板作为垫块并焊接连接严实,型钢之间采用[10号槽钢型钢水平焊接连接成整体。

后浇带两侧型钢加固完成后开始满堂支撑加固,混凝土强度达到100%时即可上车通行。

附图:

后浇带处型钢支撑图和顶板材料及通行加固铺设钢板图

后浇带加固立面图

3、材料计划

根据材料堆放及主要行车区域布置图,梁底加固支撑材料计划如下:

支撑部位

型号规格

长度mm

备注

后浇带主梁梁底支撑

20工字钢支撑

3900

后浇带次梁梁底支撑

20工字钢支撑

4100

满堂加固支撑架

48.3×3.0钢管、扣件、顶托、木枋

后浇带处铺钢板

-20×4m×2m

4000/6000

钢板

20mm厚

4、安全技术要求

A、严格按照方案施工,后浇带两侧梁底型钢支撑加固完毕经验收后方可搁置梁底模板;

B、为保证顶板荷载安全,车库顶板钢筋非加密区域,材料堆置荷载严格按照最大60T考虑

C、车辆通行严格控制行车区域,交界处控制在主梁范围内,并用围护栏杆加以隔离;

D、车辆通行区域车辆行驶速度严格控制在25km/h范围内,以避免增大冲击力和制动力;钢筋运输车钢筋卸车严禁倾倒否则增大冲击荷载。

E、砼泵车严禁超出车库顶板钢筋加密区域,砼集中浇筑时,严禁4辆以上汽车同时开行,以免共振破坏;

F、工字钢型钢支撑顶部与底板焊接端头钢板时,贴角焊缝厚度不小于6mm,顶撑加固梁底时应保持竖直,垂直度允许偏差不得超过10mm,以免引起压弯荷载增加;

G、型钢支撑焊接完成后,须进行防锈防腐处理,表面涂刷两道红丹防锈漆。

H、为有效保证型钢支撑竖向受压稳定性,梁底型钢支撑加固完毕后须设置[10号槽钢连系杆。

八、附计算书

扣件钢管楼板模板支架计算书

计算依据《建筑施工模板安全技术规范》(JGJ162-2008)。

计算参数:

钢管强度为205.0N/mm2,钢管强度折减系数取1.00。

模板支架搭设高度为3.5m,

立杆的纵距b=0.60m,立杆的横距l=0.60m,立杆的步距h=1.50m。

面板厚度18mm,剪切强度1.4N/mm2,抗弯强度15.0N/mm2,弹性模量6000.0N/mm2。

木方50×80mm,间距200mm,

木方剪切强度1.6N/mm2,抗弯强度13.0N/mm2,弹性模量9000.0N/mm2。

梁顶托采用双钢管48×3.0mm。

模板自重0.30kN/m2,混凝土钢筋自重25.10kN/m3,施工活荷载49.46kN/m2。

扣件计算折减系数取1.00。

图1楼板支撑架立面简图

图2楼板支撑架荷载计算单元

按照模板规范4.3.1条规定确定荷载组合分项系数如下:

由可变荷载效应控制的组合S=1.2×(25.10×0.20+0.30)+1.30×49.46=70.682kN/m2

由永久荷载效应控制的组合S=1.35×25.10×0.20+0.7×1.30×49.46=51.786kN/m2

由于可变荷载效应控制的组合S最大,永久荷载分项系数取1.2,可变荷载分项系数取1.30

采用的钢管类型为φ48×3.0。

一、模板面板计算

面板为受弯结构,需要验算其抗弯强度和刚度。

模板面板的按照三跨连续梁计算。

考虑0.9的结构重要系数,静荷载标准值q1=0.9×(25.100×0.200×0.600+0.300×0.600)=2.873kN/m

考虑0.9的结构重要系数,活荷载标准值q2=0.9×(0.000+49.460)×0.600=26.708kN/m

面板的截面惯性矩I和截面抵抗矩W分别为:

本算例中,截面惯性矩I和截面抵抗矩W分别为:

W=60.00×1.80×1.80/6=32.40cm3;

I=60.00×1.80×1.80×1.80/12=29.16cm4;

(1)抗弯强度计算

f=M/W<[f]

其中f——面板的抗弯强度计算值(N/mm2);

M——面板的最大弯距(N.mm);

W——面板的净截面抵抗矩;

[f]——面板的抗弯强度设计值,取15.00N/mm2;

M=0.100ql2

其中q——荷载设计值(kN/m);

经计算得到M=0.100×(1.20×2.873+1.30×26.708)×0.200×0.200=0.153kN.m

经计算得到面板抗弯强度计算值f=0.153×1000×1000/32400=4.712N/mm2

面板的抗弯强度验算f<[f],满足要求!

(2)抗剪计算

T=3Q/2bh<[T]

其中最大剪力Q=0.600×(1.20×2.873+1.3×26.708)×0.200=4.580kN

截面抗剪强度计算值T=3×4580.0/(2×600.000×18.000)=0.636N/mm2

截面抗剪强度设计值[T]=1.40N/mm2

面板抗剪强度验算T<[T],满足要求!

(3)挠度计算

v=0.677ql4/100EI<[v]=l/250

面板最大挠度计算值v=0.677×2.873×2004/(100×6000×291600)=0.018mm

面板的最大挠度小于200.0/250,满足要求!

(4)2.5kN集中荷载作用下抗弯强度计算

经过计算得到面板跨中最大弯矩计算公式为M=0.2Pl+0.08ql2

面板的计算宽度为1200.000mm

集中荷载P=2.5kN

考虑0.9的结构重要系数,静荷载标准值q=0.9×(25.100×0.200×1.200+0.300×1.200)=5.746kN/m

面板的计算跨度l=200.000mm

经计算得到M=0.200×0.9×1.30×2.5×0.200+0.080×1.20×5.746×0.200×0.200=0.139kN.m

经计算得到面板抗弯强度计算值f=0.139×1000×1000/32400=4.292N/mm2

面板的抗弯强度验算f<[f],满足要求!

二、模板支撑木方的计算

木方按照均布荷载计算。

1.荷载的计算

(1)钢筋混凝土板自重(kN/m):

q11=25.100×0.200×0.200=1.004kN/m

(2)模板的自重线荷载(kN/m):

q12=0.300×0.200=0.060kN/m

(3)活荷载为施工荷载标准值与振捣混凝土时产生的荷载(kN/m):

经计算得到,活荷载标准值q2=(49.460+0.000)×0.200=9.892kN/m

考虑0.9的结构重要系数,静荷载q1=0.9×(1.20×1.004+1.20×0.060)=1.149kN/m

考虑0.9的结构重要系数,活荷载q2=0.9×1.30×9.892=11.574kN/m

计算单元内的木方集中力为(11.574+1.149)×0.600=7.634kN

2.木方的计算

按照简支梁计算,最大弯矩考虑为静荷载与活荷载的计算值最不利分配的弯矩和,计算公式如下:

均布荷载q=7.634/0.600=12.72