提高结构施工中砼楼梯尺寸偏差合格率.docx

《提高结构施工中砼楼梯尺寸偏差合格率.docx》由会员分享,可在线阅读,更多相关《提高结构施工中砼楼梯尺寸偏差合格率.docx(22页珍藏版)》请在冰豆网上搜索。

提高结构施工中砼楼梯尺寸偏差合格率

提高结构施工中砼楼梯

尺寸偏差合格率

提高结构施工中砼楼梯尺寸

偏差合格率

一、工程概况及课题简介

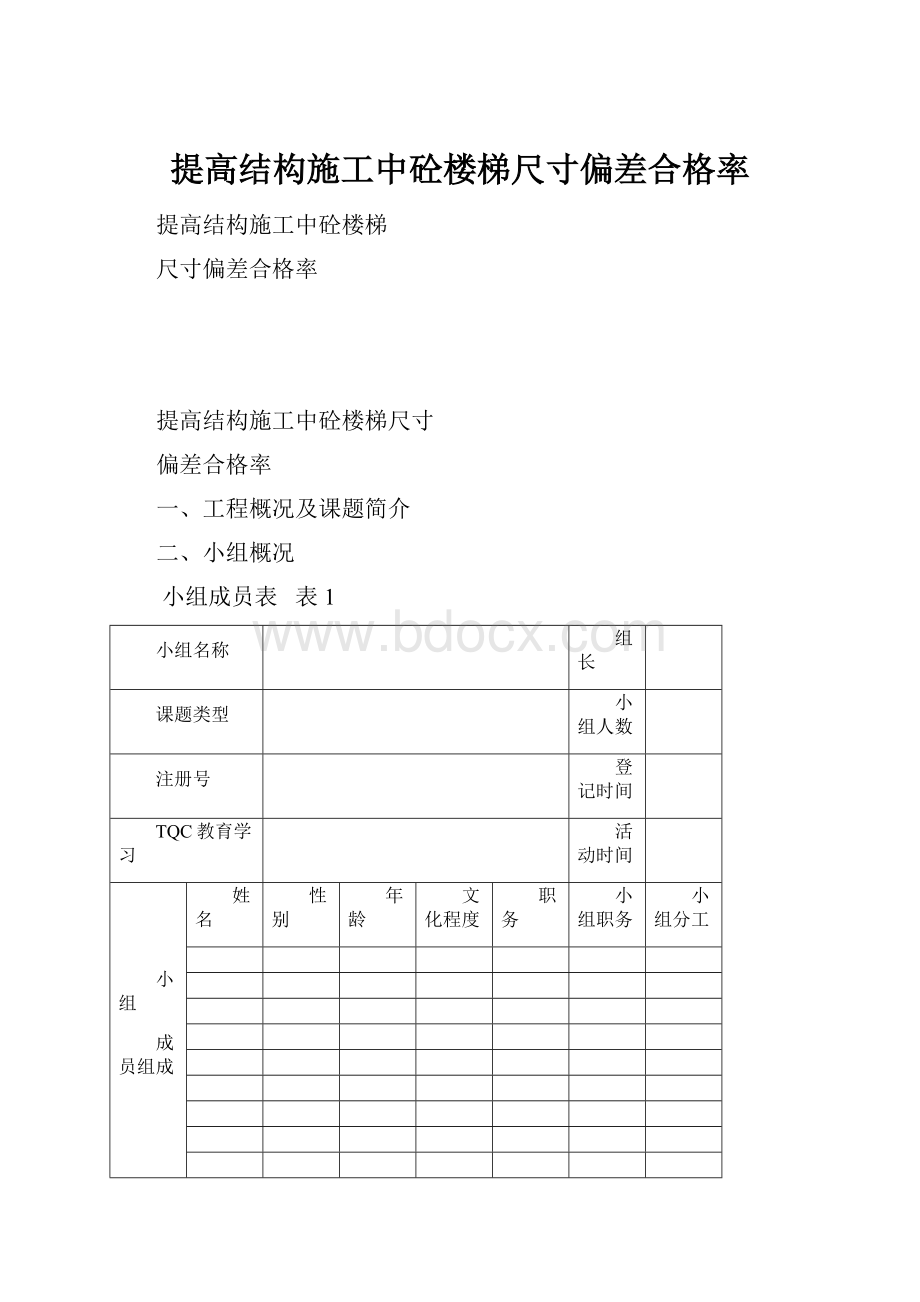

二、小组概况

小组成员表表1

小组名称

组长

课题类型

小组人数

注册号

登记时间

TQC教育学习

活动时间

小组

成员组成

姓名

性别

年龄

文化程度

职务

小组职务

小组分工

获奖情况

1、2012年度荣获中施协成果发布二等奖2、2013年度荣获省建筑业协会二等奖

3、2014年度荣获省建筑业协会三等奖4、2015年度荣获中施协成果发布二等奖

QC小组活动过程计划表表-2

小组活动过程计划表表-2

步骤

2015.8

2015.9

2015.10

2015.11

2015.12

上

中

下

上

中

下

上

中

下

上

中

下

上

中

下

选择课题

现状调查

设定目标

原因分析

要因确认

制定对策

对策实施

检查效果

总结体会

制表:

三、选题理由

四、现状调查

为了再次确保本课题的必要性和正确性,小组结合本工程实际,2015年8月15日,我们QC小组对#楼楼梯踏步不合格的95个点进行整理、分析工归纳出六类问题,作出以下统计表:

表3

序号

项目

频数

累积频数

累积频率

1

踏步尺寸及高差超标

45

47

46%

2

踏步表面平整度超标

32

80

78%

3

梯板与梯梁相交处跑模

11

92

89%

4

板底砼跑涨模

4

97

94%

5

板底漏筋

3

101

98%

6

其他

1

95

100%

合计

制表:

根据统计表中的数据作出排列图:

制图人:

图二

结论:

从排列图可看出,踏步尺寸及高差超标、踏步表面平整度超标两项问题占总问题的78%,小组经过多次论证认为,由于有类似工程成功经验可以借鉴,因此通过努力可以解决主要问题的88%,那么通过计算得知,踏步尺寸及高差超标与踏步表面平整度超标可以升到100%-(95-77*88%)/835≈100%-3.26%=96.74%。

五、确定目标

(一)小组经研究分析确定了本次QC活动的目标:

提高结构施工中室砼楼梯尺寸偏差合格率,检查合格率达到95%以上。

(2)、目标可行性分析

六、原因分析

QC小组针对“楼梯尺寸偏差”这个主要问题,运用头脑风暴法对原因进行讨论分析,最后绘制出影响楼梯尺寸精确性的因果分析图。

制图人:

图三影响楼梯尺寸精确性的因果分析图

七、要因确认

根据影响楼梯砼外观质量关联图找出七个末端因素,并逐一进行要因确认,见下表:

要因确认计划表表4

序号

末端因素

确认内容

确认

方法

标准

确认地点

负责人

完成

时间

1

未对操作人员进行考核

事前是否对其进行培训教育,并在操作过程中进行监督管理,操作者的质量意识是否提高

现场调查

对操作人员考核100%,定模、定位放线准确率100%

施工现场

2

没按规定进行培训

检查培训记录在模板安装前是否对工人进行了培训

现场调查查看资料

操作人员100%参加培训

施工现场

3

技术交底不细,针对性不强

检查技术交底记录,是否详细,是否交底到人,针对性强

资料查阅

技术交底明确,针对性强,每周一次

办公室

4

模板多次周转后本身尺寸超标

查看模板验收记录,是否对模板进行检查

现场调查

楼梯每个踏步相邻高差≤10mm,合格率>95%

施工现场

5

未规范管理制度

检查管理制度,在事前,事中是否组织对施工人员进行有关施工操作规程规范的学习及培训

施工现场

有专项管理制度,制度执行抽查合格率95%以上

现场调查

6

踏步定型模板制作有偏差

检查踏步定型模板尺寸是否符合设计规范要求

施工现场

允许偏差控制在±1.5mm

现场调查

7

安装踏步模板及支撑体系设计制作不合理

在模板施工方案中是否做到合理性、稳定性及针对性强;查看模板支撑体系是否按设计要求

模板加工场地

规范要求≤10mm

资料查询现场调查

根据以上要因确认计划表,小组对12个末端因素逐个进行要因确认:

末端因素一:

未对操作人员进行考核

确认时间

确认方法

调查分析

负责人

确认标准

对操作人员考核100%,定模、定位放线准确率100%。

确认情况

项目技术员与质检员对定模定位放线操作人员进行了现场检查,合格率100%。

故未对操作人员进行考核为非要因。

是否要因

否

末端因素二:

没有按规定进行培训

确认时间

确认方法

调查分析

负责人

确认标准

操作人员100%参加培训。

确认情况

质检员查看了所有定模定位放线操作人员的培训与考试记录,已对操作人员100%进行了专项培训和考试,考试平均成绩都在95分以上,故没有按规定进行培训为非要因。

是否要因

否

末端因素三:

技术交底不细,针对性不强

确认时间

确认方法

调查分析

负责人

确认标准

技术交底明确,针对性强,每周一次

确认情况

由技术员对以往的技术交底资料进行了检查分析,得知项目部对操作人员的交底频率为一周一次,交底到人;交底内容详细,针对性强,符合要求,故技术交底不细,针对性不强为非要因。

是否要因

否

末端因素四:

模板多次周转后本身尺寸超标

确认时间

确认方法

现场验证

负责人

确认标准

楼梯每个踏步相邻高差≤10mm,合格率>95%。

确认情况

由质检员在现场对正在施工的楼梯模板进行了检查,经过检查得知:

因模板多次周转使用、吊装碰撞,楼梯踏步模板有了多处被变形,导致模板踏步尺寸及高差超标,检查25个踏步,合格21个,合格率为85%,导致楼梯踏步砼尺寸偏差未到达标准要求,故模板多次周转后本身尺寸超标为要因。

是否要因

是

末端因素五:

未规范管理制度

确认时间

确认方法

现场验证

负责人

确认标准

有专项管理制度,制度执行抽查合格率95%以上

确认情况

由质检员通过查看相关管理制度记录得知,已编制相关的管理制度和考核方法,但对项目部管理人员学习及培训进行抽查,抽查结果合格率仅为81.3%,故未规范管理制度为要因

是否要因

是

末端因素六:

踏步定型模板制作有偏差

确认时间

确认方法

现场验证

负责人

确认标准

允许偏差控制在±1.5mm

确认情况

由技术员对制作模板进行检查,一共检查踏步模板共检查48个,合格率达到95%以上,故踏步定型模板制作有偏差为非要因。

是否要因

否

末端因素七:

安装踏步模板及支撑体系设计制作不合理

确认时间

确认方法

调查分析

负责人

确认标准

规范要求≤10mm

确认情况

经质检员查阅资料,由模板施工方案,施工方案合理性、针对性强;对踏步模板及支撑体系进行了检查,发现安装模板时没有按规范及方案来安装,主要是地脚丝杠的支撑安装没有达到标准,稳定性差,检查发现踏步安装偏差超过10mm,超过规范要求,故安装踏步模板及支撑体系设计制作不合理为要因。

是否要因

是

通过以上要因确认,我们得出了影响楼梯尺寸控制精确性的主要原因有:

1、模板多次周转后本身尺寸超标

2、未规范管理制度

3、安装踏步模板及支撑体系设计制作不合理

八、制定对策

针对以上三点要因,QC小组根据工程实际情况,对不同的对策进行了打分,从而完成了对策优选,如下表

空间尺寸超偏差引起因素对比表表-5

序号

要因

对策方案

评价

综合得分

选定方案

有效性

可实时性

经济性

可靠性

1

模板多次周转后本身尺寸超标

1、按传统的木模板配置

△

△

○

☆

12

2、使用木模版拼装模板

☆

☆

☆

△

18

2

未规范管理制度

1、未制定奖罚制度管理

○

○

△

○

6

2、制定奖罚制度,加强检查力度,并严格进行考核

☆

☆

△

☆

18

3

踏步模板及支撑体系设计制作不合理

1、编制切实可行的踏步模板大样图,按图施工。

☆

△

☆

☆

18

2、使用木模拼装模板。

☆

△

○

☆

14

注:

☆5分△3分○1分

制表:

针对以上三点要因,QC小组根据工程实际情况,遵循5W1H原则,制定了详细具体的实施对策。

对策表表6

序号

要因

对策

目标

措施

负责人

完成日期

实施地点

1

模板多次周转后本身尺寸超标

对模板的尺寸进行校正

严格按照踏步定型模板的尺寸进行施工,踏步尺寸质量合格率达到达到市级优质结构标准。

1、每次使用模板后都进行清理,校正,检查以便下次使用。

项目部

2

未规范管理制度

制定项目奖罚制度,加强检查力度,并严格进行考核

制度执行情况抽查合格率95%以上

1、根据总相关管理制度编制项目部管理人员工作岗位奖罚制度;

2、制定月度抽查制度,对抽查不合格当事人给予严厉处罚。

施工现场

3

踏步模板及支撑体系设计制作不合理

编制切实可行的踏步模板大样图,按图施工。

踏步模板及支撑体系设计制作要科学合理

由项目工程师负责组织有关技术人员进行模板支撑体系会审,并报总工审批。

施工现场

制表:

九、对策实施

根据制定的对策,QC小组成员与项目部管理人员、各施工班组对照目标逐一展开实施。

实施对策一:

对模板的尺寸进行校正

为了使模板在多次周转后尺寸仍然达到标准,我QC小组成员决定对楼梯模板进行校正、检查,使其符合设计要求,为了达到理想效果,经过多次试验比对,并参考类似工程的施工经验,决定主要对模板的角钢、槽钢尺寸进行测量,挡板进行清理,做出多次试验的数据,见下表:

表7

时间

检查项目

测量校正前

测量校正后

是否合格

检查人

2015.10.21

角钢

误差≥5mm

误差≤1mm

是

槽钢

误差≥6mm

误差≤1mm

是

实施验证:

根据测量校正后,模板尺寸均符合要求,所以实施一有效。

实施对策二:

加强制度执行检查力度,并严格进行考核

针对项目部未规范管理制度这一问题,2015年10月21日,由项目技术负责人徐丕桐组织学习了制定的各项管理制度,并根据本项目实际情况规范了各工种管理制度,着重对操作人员岗位管理制度进行了细化,制定月度检查考核制度,增加相应的奖惩制度,同时还成立了以项目经理为组织的检查考核小组,进行现场考核;将检查结果拿出考核台账,并作出考核前后对比表。

其中对操作人员的月度检查奖罚制度制定如下:

1、每月对操作人员的工作进行检查,如发现有严重失误的,每次从当事人的月工资中扣除200元。

2、每月由监督小组对操作人员工作进行评定,评定等级如果达到优秀,则奖励操作人员每月500元。

3、如果在检查中发现连续三次出现失误,立即对当事人辞退。

实施验证:

考核制度建立后,操作人员的工作水平有了明显的提高。

未规范管理已全面消除。

实施对策三:

编制切实可行的踏步模板大样图,按图施工。

由项目部技术负责人组织相关技术人员针对工程实际及创新要求,设计了楼梯踏步砼模板施工配模图;编制了模板支撑及安拆专项施工方案;并报总工审批。

实施验证:

经过严格按照最新编制的专项施工方案施工,避免了因按照踏步模板及支撑体系设计制作不合理而导致的踏步尺寸高差超标,实施有效。

图四-楼梯模板大样图

十、效果检查

1、技术效益

项目部严格按照对策要求精心施工,整个施工过程中没有出现任何安全事故,同时通过对施工过程各环节的控制,保证了工程质量。

我们在共抽检了2个项目共200个点位的施工质量,不合格点率仅为4.5%,检查结果表明了结构施工中对楼梯尺寸偏差的良好控制,达到了合格点率大于95%的预定目标。

表8

序号

项目

频数

累积频数

1

踏步尺寸及高差超标

2

1

2

踏步表面平整度超标

2

4

3

梯板与梯梁相交处跑模

2

6

4

底板砼跑涨模

1

7

5

底板漏筋

1

8

6

其他

1

9

缺陷不合格点数9个,合格点数191个,合格率为95.5%

图五

95.5%

活动后

活动前

88.6%

图六小组活动目标柱状图

制图:

2、项目部组织进行主体结构验收,各项要求均符合规范要求,验收得以顺利通过。

2、社会效益

本次QC小组活动后,我及项目部得到了建设单位、监理单位的好评,并在并在主体验收中荣获济南市建设工程优质结构杯证书。

3、经济效益

经过项目部成本测算和分析,从本次QC小组活动后,截止到2015年12月下旬,我项目部共完成施工建筑面积36500m2,结构施工阶段的楼梯尺寸不合格点率大大降低。

本次活动为项目部减少大量施工阶段的剔除、修补费用具体如下:

楼梯尺寸结构施工的不合格率由原来88.6%提高到95.5%,经测算,按定额计,管理人员200/天,节约总工日35个,工人80元/天,节约总工日60,节约费用共计200×35+80×60=11800元。

QC成果效益证明

十一、巩固措施

1、标准化措施

通过这次技术攻关,我们QC小组成功解决了结构施工中砼楼梯尺寸偏差的顽症,而且总结编制出了《结构施工中砼楼梯现浇楼梯施工工艺标准》施工工艺,向进行了申报,经总工批准,编号为:

QB/QFJG-2015-11,在类似项目中推

广使用。

见图

2、巩固期效果检查

(二)、巩固措施

在承建施工的工程中,遇到类似的结构,小组配合项目

QC成果纳入指导书

部应用此施工作业指导书开展施工,在工程实施后的质量检查检测中,

结构施工中楼梯偏差尺寸偏差合格率,效果得到了进一步的巩固。

图七巩固实施折线图

制表:

十二、总结及今后打算

(一)、本次QC活动以实践为基础的活动,面对工程中的疑难问题时,便于发挥集体智慧,在现场研究、解决问题,灵活性强,可杜绝盲目施工造成不必要的损失,收效好;QC小组活动过程中把人的因素放在首位,强调质量意识,调动了全员的积极性和责任心,集思广益,确保质量;通过这次QC小组活动,罗列琐碎的现象,在全部信息因素中找出主要矛盾和问题,再有针对性地加以解决。

QC小组自我评价表表-9

序号

自我评价项目

活动前(分)

活动后(分)

1

质量意识

3

5

2

个人能力

2

4

3

QC知识

2

4

4

解决问题能力

3

4

5

团队精神

2

5

制表:

(二)、通过开展QC质量攻关活动,我们从无到有慢慢积累了一些经验,加强了质量责任感,培养了严谨、循序渐进的工作作风,有助于小组整体素质水平的提高。

我们将在以后的工程中,继续开展QC活动,攻克施工中的难题。

确保施工质量,创出更多的精品和优质工程。

我们下一个将要准备活动的课题是“外墙保温面层饰面砖粘贴施工质量控制”。