U型管换热器设计说明书70834.docx

《U型管换热器设计说明书70834.docx》由会员分享,可在线阅读,更多相关《U型管换热器设计说明书70834.docx(26页珍藏版)》请在冰豆网上搜索。

U型管换热器设计说明书70834

吉林化工学院

《过程设备设计》课程设计

换热器设计-U型管式

专业:

过程装备与控制工程

姓名:

黄少华

学号:

05420338

指导教师:

张志文

2008年12月15〜25日

摘要

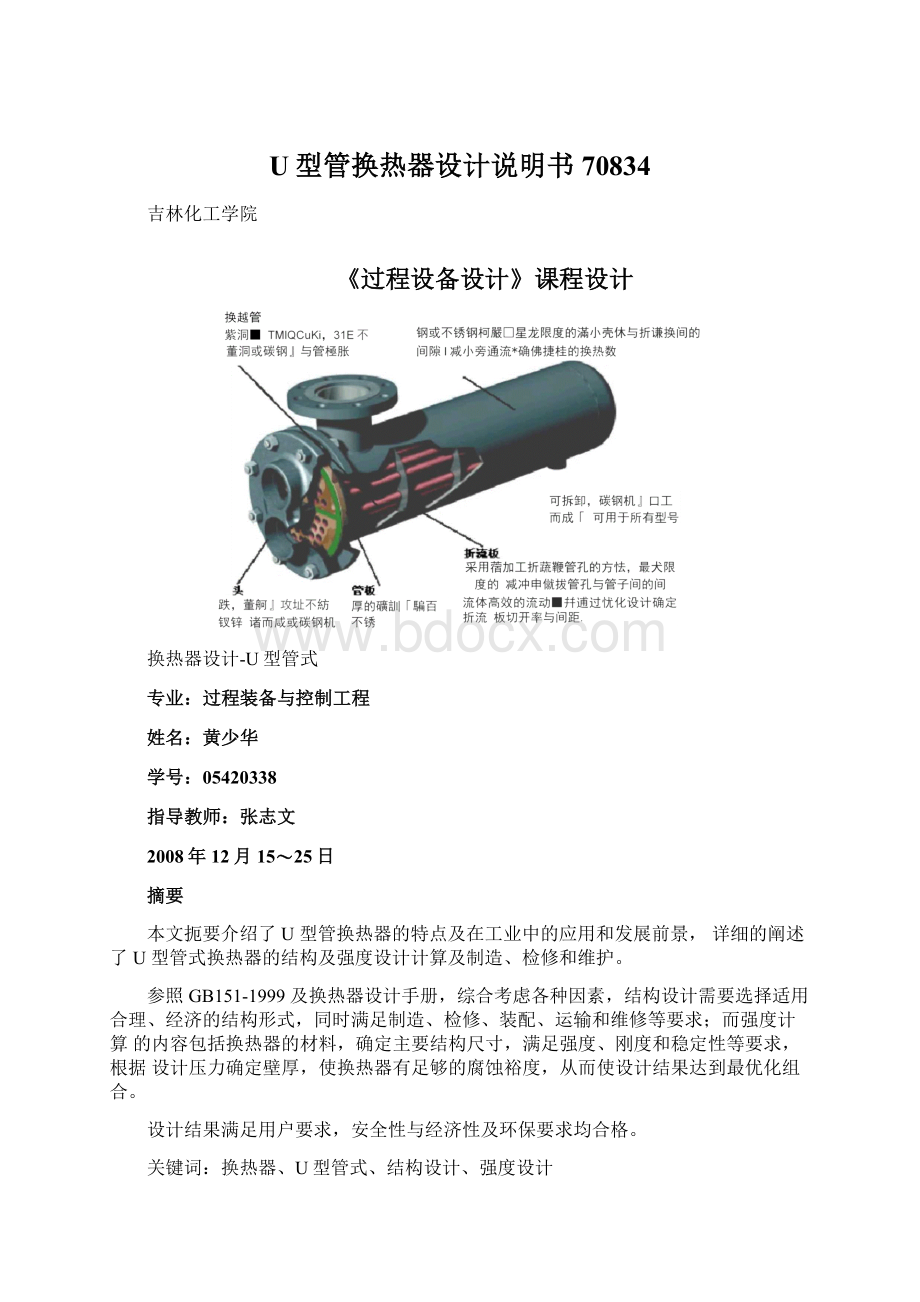

本文扼要介绍了U型管换热器的特点及在工业中的应用和发展前景,详细的阐述了U型管式换热器的结构及强度设计计算及制造、检修和维护。

参照GB151-1999及换热器设计手册,综合考虑各种因素,结构设计需要选择适用合理、经济的结构形式,同时满足制造、检修、装配、运输和维修等要求;而强度计算的内容包括换热器的材料,确定主要结构尺寸,满足强度、刚度和稳定性等要求,根据设计压力确定壁厚,使换热器有足够的腐蚀裕度,从而使设计结果达到最优化组合。

设计结果满足用户要求,安全性与经济性及环保要求均合格。

关键词:

换热器、U型管式、结构设计、强度设计

摘要错误!

未定义书签。

第一章绪论1.

第二章U型管换热器的特点错..误!

未定义书签。

第三章结构设计错..误!

未定义书签。

管箱设计错误!

未定义书签。

封头设计错误!

未定义书签。

管板设计错误!

未定义书签。

拉杆和定距管的确定错误!

未定义书签。

旁路挡板设计错误!

未定义书签。

容器法兰的设计错误!

未定义书签。

选取支座错误!

未定义书签。

第四章强度校核错..误!

未定义书签。

管箱筒体计算错误!

未定义书签。

计算条件:

错误!

未定义书签。

厚度及重量计算错误!

未定义书签。

压力试验时应力校核错误!

未定义书签。

压力及应力计算错误!

未定义书签。

壳程圆筒计算错误!

未定义书签。

计算条件错误!

未定义书签。

厚度及重量计算错误!

未定义书签。

压力实验时应力校核错误!

未定义书签。

压力及应力计算错误!

未定义书签。

开孔补强计算错误!

未定义书签。

计算条件错误!

未定义书签。

开孔补强计算错误!

未定义书签。

设计条件错误!

未定义书签。

开孔补强计算错误!

未定义书签。

管板和法兰的强度计算错误!

未定义书签。

仅有壳程压力作用下的危险组合工况错误!

未定义书签。

仅有管程压力作用下的危险组合工况Ps0错误!

未定义书签。

第五章换热器的制造、检验、安装与维修错.误!

未定义书签。

换热器的制造、检验与验收错误!

未定义书签。

筒体错误!

未定义书签。

换热管错误!

未定义书签。

管板错误!

未定义书签。

折流板、支持板错误!

未定义书签。

管束的组装错误!

未定义书签。

换热器的组装错误!

未定义书签。

压力试验错误!

未定义书签。

换热器的安装与维护错误!

未定义书签。

安装错误!

未定义书签。

维护错误!

未定义书签。

结束语错误!

未定义书签。

第一章绪论

在不同温度的流体间传递热能的装置称为热交换器,简称换热器。

在换热器中至少要有两种温度不同的流体,一种流体温度高,放热;另一种流体温度低,吸热。

在工程实践中有时也会有两种以上流体参加换热的换热器,但其基本原理与前一致。

化工、石油、动力、食品等行业中广泛使用各种换热器,它们是上述这些行业的通用设备,占有十分重要的地位。

随着工业的迅速发展,能源消耗量不断增加,能源紧张已成为一个世界性问题。

为缓和能源紧张的状况,世界各国竞相采取节能措施,大力发展节能技术,已成为当前工业生产和人民生活中一个重要课题。

换热器在节能技术改造中具有很重要的作用,表现在两方面:

一是在生产工艺流程中使用着大量的换热器,提高这些换热器效率,显然可以减少能源的消耗;另一方面,用换热器来回收工业余热,可以显着地提高设备的热效率。

本次课程设计的内容是U型管换热器,属管壳式(列管式)换热器,其设计分析包括热力设计、流动设计、结构设计以及强度设计。

其中以结构设计最为重要,U型管式换热器只有一个管板,管程至少为两程,管束可以抽出清洗,管子可以自由膨胀。

其缺点是管子内壁清洗困难,管子更换困难,管板上排列的管子少。

对于列管式换热器,一般要根据换热流体的腐蚀性及其它特性来选择结构与材料,根据材料的加工性能,流体的压力和温度。

换热器管程与壳程的温度差,换热器的热负荷,检修清洗的要求等因素决定采用哪一类的列管式换热器。

由于我们水平和能力有限,设计时间仓促,存在不妥之处在所难免,恳请老师给予批评指正。

第二章U型管换热器的特点

U型管换热器仅有一个管板,管子两端均固定在同一管板上,这一换热器的优点是:

管束可以自由伸缩,不会因为管壳之间的温差而产生热应力,热补偿性能好;管程为双管程,流程较长,流速较高,传热性能较好;承压能力强;管束可从壳体内抽出,便于检修和清洗,且结构简单,造价便宜。

缺点:

管内清洗不便,管束中间部分的管子难以更换,又因最内层管子弯曲半径不能太小,在管板中心部分部管不紧凑,所以管字数不能太多,且管束中心部分存在间隙,使壳程流体易于短路而影响壳程换热。

此外,为了弥补弯管后管壁的减薄,直管部分必须用壁较厚的管子。

这就影响了其适用场合,仅宜用于管壳壁温相差较大,或壳程介质易结垢而管程介质不易结垢,高温、高压、腐蚀性强的场合。

第三章结构设计

管箱设计

3.1.1管箱短节

a材料:

由于管程走循环水,对管箱来说,要求不高,腐蚀性极低,所以选其材料为20R

板材。

b加工:

采用20R钢板卷制,使用氩弧打底的单向焊焊接。

c尺寸:

根据GB151-1999表8中低合金钢圆筒的最小厚度规定公称直径DN=100旷1500mm

时,U型管换热器筒体最小厚度为12mm,即卩n=12mm根据GB151-89规定,短节长度L>300mm,取L=500mm所以短节尺寸DN=1300,n=12mmL=500mm。

3.1.2分程隔板

a材料:

选用Q235-A板材,许用应力60C113Mpa。

b尺寸:

根据GB151-1999表6中碳素钢及低合金钢分成隔板最小厚度规定:

当DN=600-

1200mm时,min12mm最小厚度为mm,取n=12mm。

分程隔板长度L同管箱深度。

c为了使换热器在停车时将水排净,要在分程隔板上开设一个6的排净孔或三角口

d隔板应连续焊在管箱壁上。

3.1.3管箱深度

a根据图2—1得管箱深度L=866mm。

根据钢制U型管换热器结构手册P165得换热器的管箱最小长度

3.142

25275

V32512365mm其中

1300

di——换热管内径。

NCp――各相邻的管程间分程处物料流通的最小宽度。

根据钢制U型管换热器结构手册P167表4-37选取E=1300mm

hi封头内曲面高度mm。

Sp――封头厚度。

c管箱最大长度

根据钢制U型管换热器结构手册P169中图4—38管箱最大长度

Lgmax465mmLgminLgmaxLg,根据钢制U型管换热器结构手册P168:

在设计中如果管箱长度不能满足LgminLgLgmax,对最小长度Lgmin和Lgmax的要求,则应满足最小长度Lgmin=365mm的要求来确定管箱长度,为此,取L=700mm。

圆筒的设计

a材料:

由于工作介质为丙烯,苯为易燃,中度危害的介质,以及容器的使用条件,总和

经济性等选材为16MnR.

b加工与尺寸:

设计温度T=265,设计压力卩。

=双面焊对接接头.

公称直径DN=800mm,钢板负偏差C仁0腐蚀裕量C2=3mm.

由设计公式雲1.888006.19mm

2Pc21440.851.88

取厚度为12mm。

筒体长度l=5975mm.

由于筒体的公称直径DN=800mm>400mm所以采用板材卷制而成,查换热器设计手册表1-6-5得筒体的总重量为=1434kg.

封头设计

3.2.1受内压封头计算:

选取标准椭圆形封头,DN=800mm材料:

16MnR60C170Mpa

1.88800

21700.850.51.88

查GB150-1998图6—3E=x105Mpa

5

0.0833E0.0833210mm玉

[P]=222.61MpaPc1.88Mpa故n=12mm合适。

Ro「80

e

椭圆封头简图:

(1)椭圆圭寸头

管板设计

材料:

选用16MnR,其许用应力70C170Mpa

(1)管板和换热器的连接型式:

要求管板和换热器的连接接头严密不漏,管壳程介质不能接触,且有很高的腐蚀危险,同时由于胀接是不连续的,管子和管孔间的间隙会成为腐蚀的起点,则管板和换热器采用焊接形式。

(2)管板最小厚度

a布管:

管子的材料:

选用材料16MnR作为换热器。

本设计选取464根换热管,由GB151-1999中知管子的排列形式分为四种:

三角形、转角三角形、正方形、转角正方形排列。

设计的U型管换热器的换热管外径为25mm,壳程需用机械清洗时不采用三角形排列,所以选择正方形旋转形排列形式。

由换热器手册表1-6-16得外径为25mm的换热管,当用转置正方形排列时,其换热管分程板槽两侧相邻的管中心距应为32mmx32mm正方形的对角线长,即Sn=45.255mm.

b管孔:

由GB151-1999表17得换热管和管孔直径允许偏差为:

换热管:

25管孔

25.4000.2。

c换热器中心距及分程隔板槽两侧相邻管中心距

1由于分程隔板厚度为14,为此我们取管板上的分程隔板槽深为4,宽为12mm。

管板分程隔板槽示意图:

厂

i

1

1kd

(2)管板分程隔板槽

d布管限定圆

根据表1-6-17布管限定圆DlDi2b3有b30.25d且不小于10mm得b30.25256.2510所以取b,10mm

即Di800210780mm

其中:

d――管板的计算厚度mm

b3——U型管换热器管束最外层换热管外表面至壳体内壁的最短距离

Di――换热器筒体内直径。

布管限定圆示意图:

(3)布管限定圆示意图

其中:

d――管板的计算厚度mm

Dg――垫片压紧力作用中心圆直径mm

pd――管板设计压力根据《锅炉压力容器法规》取两值中较大值

PdPt0.6MPa

――管板强度消弱系数0.4

t――设计温度下管板材料的许用应力MPa

0.6

2据(7-556):

管板厚度应小于下列三者之和

1)管板的计算厚度

2)壳程腐蚀余量或结构开槽深度取大者

3)管程腐蚀余量或分程隔板开槽深度取大者由前面知:

1)管板的计算厚度55.44mm

2)壳程腐蚀余量C22mm,开槽深度h14mmh26mm,所以管板厚度:

b55.444665.44mm取b70mm

拉杆和定距管的确定

a拉杆

①拉杆的结构形式:

拉杆定距管结构,适用于换热管外径大于或等于19mm的管束

下图为拉杆定距管结构:

(4)拉杆定距管结构

②拉杆的直径和数量

由GB151-1999表43选取拉杆直径d=16mm,筒体内径为800时,拉杆数目n=6。

尺寸如下图:

(5)拉杆尺寸图

3拉杆的布置

拉杆应尽量均匀的布置在管束的边缘外侧,这样可减少轻流体冲击带来的振动,防止

管束损坏<b定距管

定距管采用换热器切向间距和折流板间距相同的管段套在拉杆上,一端固定在管板上,

另一端用螺母拧紧国定,用来固定折流板,防止移动。

尺寸:

同换热器尺寸相同,长度如组件图ZB0604-2材料选用20。

折流板设计

折流板的结构设计主要根据工艺过程和要求来确定,其设置的主要目的是为了增加管间流速,提高传热效果。

折流板主要形式:

弓形、圆盘-圆环形、圆缺形等,本设计采用圆缺形单缺边折流板。

材料:

为保持物料清洁,选用Q235-A板材制作折流板,许用应力:

60C170Mpa

折流板尺寸:

折流板缺边位置尺寸:

切去部分的高度一般取

h00.25~0.45Di0.251300325mm

折流板的间距:

1最小板间距:

取壳体内径的15或50mm中的较大值。

本设计取50mm。

2最大板间距:

折流板最大间距应保持换热管的无支承长度。

用作折流时,其值应大于壳体内径。

本设计取1900mm。

折流板的厚度:

折流板厚度与壳体直径换热管无支承长度有关。

本设计取16mm。

旁路挡板设计

a旁路挡板的数目:

由[7]—P600知:

当公称直径DN=700-1000mm时,采用两对挡板。

b材料:

选用Q235-A板材

c尺寸及安装形式:

查文献[7]—P600知:

旁路挡板的厚度一般取与折流板相同的厚度,16mm旁路挡

板嵌入折流板槽,并与折流板焊死。

容器法兰的设计

a法兰的形式:

根据本设计使用的介质、设计压力、设计温度、公称直径确定。

法兰的结

构形式为对焊法兰,法兰的密封面形式为凹凸面,材料选取16MnR。

许用压力

70C

170Mpa。

b法兰的选取:

管法兰:

HG5001〜5028-58设备法兰:

JB1157〜1164-82拉管法兰:

HG5001〜5028-58

管箱上的设备法兰:

本设计选取JB1158-82甲型平焊法兰

选取支座

卧式换热器采用固定型和滑动型鞍式支座各一个,鞍式支座是固定卧式容器中的支座

形式,按照jbt47121992鞍式支座标准。

我们选取BI1300-S和BI1300-F的支座,材料为,

垫板材料为16MnR板材,各部分尺寸如下所示:

图为B型鞍式支座:

(6)鞍式支座

第四章强度校核

管箱筒体计算

4.1.1计算条件:

计算压力:

Pc0.60Mpa

设计温度:

t=265.00C

内径:

Di800.00mm

材料:

16MnR板材

试验温度许用应力170.00Mpa

设计温度许用应力t144.00Mpa试验温度下屈服点s345.00Mpa

钢板负偏差C10.00mm

腐蚀裕量C23.00mm

焊接接头系数0.85

4.1.2厚度及重量计算

计算厚度:

PcD0.608001.70mm

2tFC21700.850.60

有效厚度:

enC1c2120210mm

名义厚度:

n12.00mm

重量为194.13kg

4.1.3压力试验时应力校核

压力试验类型:

液压试验

因为TT所以校核结果合格

4.1.4压力及应力计算

最大允许工作压力:

Pw

Di

291440.85

8009

2.7231Mpa

设计温度下计算应力:

PcDi

0.608009

26.96Mpa

1440.85122.40Mpa

因为tt所以结论:

筒体名义厚度大于或等于GB151中规定的最小厚度mm合格。

壳程圆筒计算

4.2.1计算条件

计算压力Pc0.80Mpa

设计温度t=265.00C

内径:

Di800.00mm

材料:

16MnR板材

试验温度许用应力:

170.00Mpa

设计温度许用应力:

t144.00Mpa

试验温度下屈服点:

s345.00Mpa

钢板负偏差:

C10.00mm

腐蚀裕量:

C23.00mm

焊接接头系数:

0.85

4.2.2厚度及重量计算

PCDi0.8800

计算厚度:

7-2.61mm

2tFC21440.850.8

有效厚度:

enC1C212039.00mm

名义厚度:

n12.00mm

重量:

1434kg

4.2.3压力实验时应力校核

压力试验类型:

液压试验

170

试验压力值:

PT1.25P一r1.250.81.1800Mpa

压力试验允许通过的应力水平

144

T0.90s0.90345310.50Mpa

424压力及应力计算

最大允许工作压力:

Pw2De

291440.85

2.72611Mpa

Die

8009

设计温度下计算应力:

tPcDi

e0.88009

—35.95Mpa

2e29

1440.85122.40Mpa

因为tt所以结论:

筒体名义厚度大于或等于GB151中规定的最小厚度mm合格。

开孔补强计算

接管:

A1598

4.3.1计算条件

计算压力:

Pc0.8Mpa

设计温度:

t=70C

壳体形式:

圆形筒体

壳体材料名称及类型:

16MnR板材

壳体开孔处焊接接头系数:

1

壳体内直径:

Di800mm

壳体开孔处名义厚度:

n12mm

壳体厚度负偏差:

G0mm

壳体腐蚀裕量:

C22mm

壳体材料许用应力:

t170Mpa

接管实际外伸长度:

200mm

接管实际内伸长度:

0mm

接管焊接接头系数:

1

接管腐蚀裕量:

2mm

接管厚度负偏差:

C1t1.125mm

接管材料许用应力:

t130Mpa

4.3.2开孔补强计算

壳体计算厚度:

PcDi

0.8800

2.62mm

2t

Pc

2144

10.8

接管计算厚度:

巳Di

0.8

200

0.62mm

e2t

Pc

2130

10.8

开孔直径:

d207.2mm

补强区有效宽度:

B2d2207.2414.5mm

接管有效外伸长度:

h,.d_n;、207.2943.19mm

接管有效内伸长度:

h20mm

开孔削弱所需的补强面积:

Ad2et1fr207.22.62222.6225.87510905544.9mm2

A1Bde2ete1fr

壳体多余金属面积:

414.5207.292.62225.87592.62210.905

2

1248mm

接管多余金属面积:

A22h1etefr2h2etC2fr243.195.8750.620.905410.1mm2

补强区内的焊缝面积:

A32-8864mm2

2

因为A1A2A31722mm2,大于A,所以不需要另加补强。

结论:

补强满足要求,不需要另加补强。

接管:

B2198

4.3.3设计条件

计算压力:

Pc0.6Mpa

计算温度:

60r

接管实际外伸长度:

200mm

接管实际内伸长度:

0mm

接管焊接接头系数:

1

接管腐蚀裕量:

2mm

接管厚度负偏差:

51.125mm

接管材料许用应力:

t130Mpa

4.3.4开孔补强计算

开孔直径:

d203.2mm

补强区有效宽度:

B2d22032406.4mm

接管有效外伸长度:

hi.dnt,203.2942.16mm

接管有效内伸长度:

h20

开孔削弱所需的补强面积:

Ad2et1fr203.21.96521.9655.87510.905401.5mm2

AiBde2ete1fr

壳体多余金属面积:

404.4203.291.96525.87591.96510.905

2

1407mm

接管多余金属面积:

A22h1etefr2h2etC2fr242.165.8750.4650.905421.8mm2

补强区内的焊缝面积:

A32丄8864mm2

2

因为A1A2A31892mm2大于A,所以不需另加补强。

结论:

补强满足要求,不需另加补强。

管板和法兰的强度计算

1.

1.318Di,.EtnaEL

;EPLn

管板:

材料名称:

16MnR

设计温度:

tp265C

设计温度下许用应力

:

150Mpa

设计温度下弹性模量

Ep2.041105Mpa

管板腐蚀裕量:

C2

4mm

管板输入厚度:

n

50mm

管板计算厚度:

43mm

隔板槽面积:

Ad:

3.232104mm2

管板强度削弱系数:

0.4

管板刚度削弱系数:

0.4

k2

管子加强系数:

1.318

43

9.52

8001.918105464176.72.041105600070

管板和管子连接型式:

焊接

管板和管子焊接高度:

I35mm焊接许用拉脱应力:

q65Mpa

2.壳体法兰:

材料名称:

16Mn壳体法兰厚度:

法兰外径:

Df

法兰宽度:

bf

f37mm

850mm

Df

Di

850800225mm

比值:

/Di108o0

0.0125

比值:

37800

0.04646

系数C:

按

;查GB151

i

1999图25得0.00

系数:

按

;查GB151

i

1999图26得0.0001463

旋转刚度:

kf

1

12

'3f

DibfDi

2Efbf2

Es

3•系数计算:

丄

12

2.04110525

80025

2.865Mpa

法兰外径与内径之比:

壳体法兰应力系数丫:

旋转刚度无量纲参数:

管板第一弯矩系数:

按

系数:

m1

kkf

2373

2.0451050.0001463

800

。

匕叫。

。

1.0623

按k查GB150-1998表9-5得

kf4kt

kf3.142.865

k,kf查GB151

0.1434

1.1230.0004139

0.0004139

415.16

1999图27得mb0.1434

46.06

系数:

按kt,kf查GB151-1998图29得G?

5.074

4.939

换热管束与不带膨胀节壳刚度之比:

Etna1.918105464176.7

ESAS2.0511054.115104

管板第二弯矩系数:

按K,Q查GB151-1999图28(a)得m22.744

仅有壳程压力Ps作用下的危险组合工况

1.基本法兰力矩系数:

不计温差应力:

Mm

4Mm

Di3Pa

43.909107

0.54513.1480035.55

0.012488

4Mm43.909107

Di3Pa0.54513.1480030.8396

2.壳体法兰力矩系数:

MwsMmMfM1

不计温差应力:

0.16053.9091070.54060.0009520.0006874

MwsMmMfM1

计温差应力:

0.16053.9091070.54060.0009520.008461

3.壳体法兰应力:

不计温差应力:

2

~Di

fYMwsPai

4

8002

314

计算值16.730.00068745.550.