电石法氯乙烯生产技术.docx

《电石法氯乙烯生产技术.docx》由会员分享,可在线阅读,更多相关《电石法氯乙烯生产技术.docx(69页珍藏版)》请在冰豆网上搜索。

电石法氯乙烯生产技术

电石法氯乙烯生产技术

一、原料及产品的识别

1、氯乙烯的性质和规格

氯乙烯英文名为vinylchloride、chloroethylene,分子式为C2H3Cl,相对分子质量为62.5。

(1)基本物理性质

氯乙烯在常温常压下是一种无色有乙醚香味的气体,其冷凝点(沸点)为-13.9℃,凝固点(熔点)为-159.7℃,临界温度为142℃,临界压力为5.29MPa。

随着压力的增加,氯乙烯沸点升高较大,易液化。

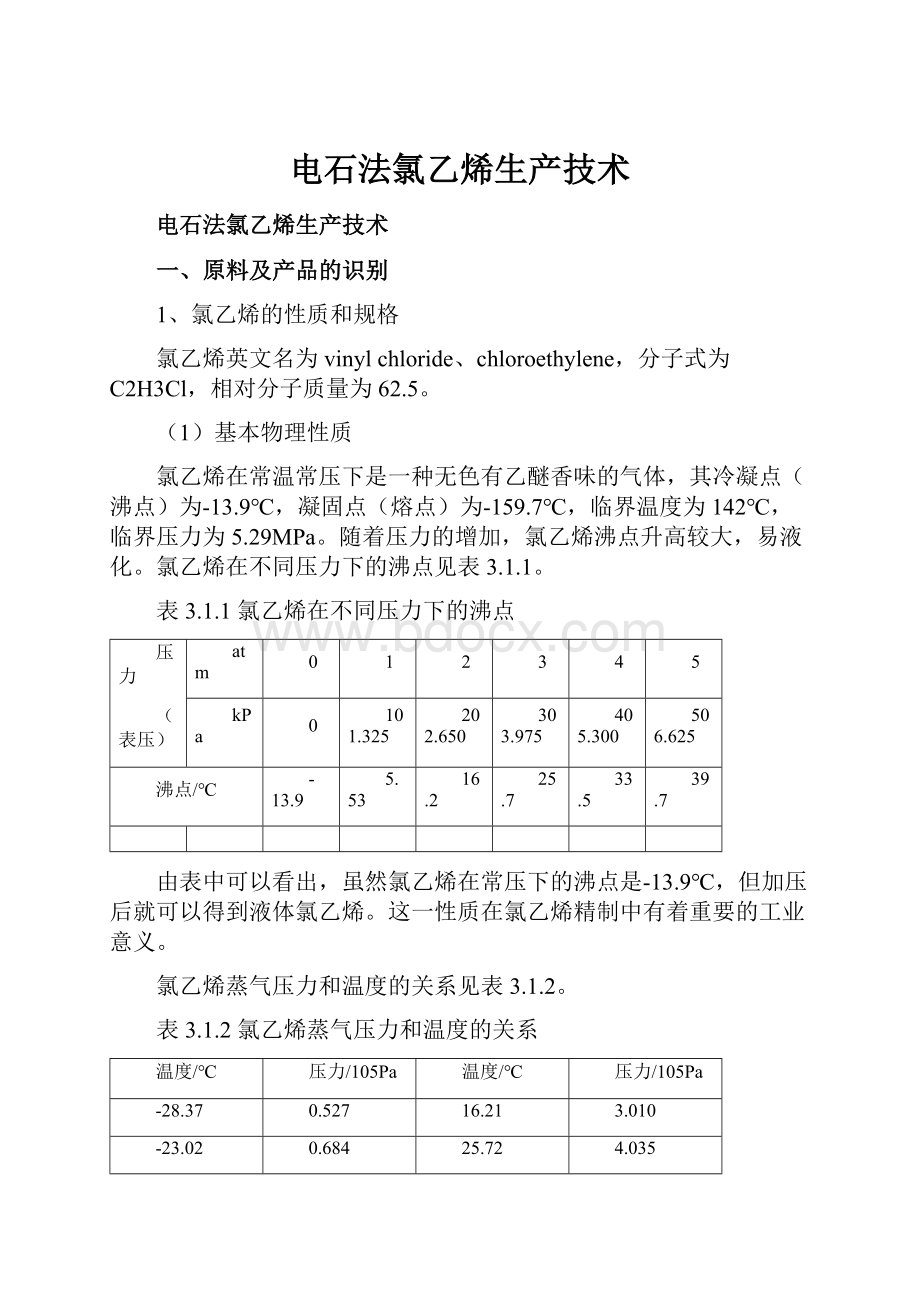

氯乙烯在不同压力下的沸点见表3.1.1。

表3.1.1氯乙烯在不同压力下的沸点

压力

(表压)

atm

0

1

2

3

4

5

kPa

0

101.325

202.650

303.975

405.300

506.625

沸点/℃

-13.9

5.53

16.2

25.7

33.5

39.7

由表中可以看出,虽然氯乙烯在常压下的沸点是-13.9℃,但加压后就可以得到液体氯乙烯。

这一性质在氯乙烯精制中有着重要的工业意义。

氯乙烯蒸气压力和温度的关系见表3.1.2。

表3.1.2氯乙烯蒸气压力和温度的关系

温度/℃

压力/105Pa

温度/℃

压力/105Pa

-28.37

0.527

16.21

3.010

-23.02

0.684

25.72

4.035

-16.61

0.903

33.53

5.051

-13.61

1.023

39.72

5.998

-8.32

1.265

46.80

6.044

-1.57

1.633

54.87

8.900

4.01

1.987

60.34

10.112

5.53

2.109

液体氯乙烯的密度与一般液体一样,温度越高,氯乙烯的密度越小,液体氯乙烯密度如表3.1.3所示。

表3.1.3不同温度下氯乙烯的密度

温度/℃

密度/(g/mL)

温度/℃

密度/(g/mL)

-12.96

0.9692

39.57

0.8733

1.32

0.9443

48.20

0.8555

13.49

0.9223

59.91

0.8310

28.11

0.8955

氯乙烯饱和蒸气的比容随着温度变化见表3.1.4所示。

表3.1.4氯乙烯饱和蒸气的比容与温度的关系

温度/℃

比容/(mL/g)

温度/℃

比容/(mL/g)

-30

635

20

105.4

-20

418

30

79.4

-10

284

40

80.3

0

199

50

46.3

10

143.3

60

36.2

不同温度下氯乙烯的潜热见表3.1.5所示。

表3.1.5不同温度下氯乙烯的潜热

温度/℃

潜热/(J/g)

温度/℃

潜热/(J/g)

-20

358.8

20

335.8

-10

352.1

30

328.7

0

347.5

40

320.7

10

342.1

50

311.5

氯乙烯易溶于丙酮、乙醇和烃类,微溶于水,常压下其在水中的溶解度随温度变化而变化,见表3.1.6所示。

表3.1.6氯乙烯在水中的溶解度随温度的变化

温度/℃

0

10

15

20

28

溶解度/(体积VC/体积H2O)

0.808

0.572

0.433

0.292

0.10

氯乙烯易燃,与空气混合会形成爆炸性混合物,爆炸范围为4%~21.7%(体积分数),所以使用氯乙烯时要特别注意安全。

(2)主要化学性质

氯乙烯分子含有不饱和双键和不对称的氯原子,因而很容易发生均聚反应,也能与其他单体发生共聚反应,还能与多种无机或有机化合物进行加成、取代及缩合等化学反应。

有关氯原子的反应

与丁二酸氢钾反应生成丁二酸乙烯酯:

与苛性钠共热时,脱掉氯化氢生成乙炔:

有关双键的反应

与HCl加成生成二氯乙烷:

在紫外线照射下能与H2S加成生成2-氯乙硫醇:

氯乙烯通过聚合反应可生成聚氯乙烯:

(3)产品规格

由于各氯乙烯生产企业工艺过程、操作参数以及产品的应用有所不同,因而氯乙烯产品的规格也有所不同,中国聚合用氯乙烯的规格如表3.1.7所示。

表3.1.7中国聚合用氯乙烯的规格

项目

指标/%

项目

指标/%

氯乙烯纯度(质量分数)

乙炔(色谱法)

HCl

≥99.9

≤0.001

≤0.0002

水

铁

高沸点物含量(色谱法)

≤0.025

≤0.0001

≤0.001

2、原料的基本性质和规格要求

电石法生产氯乙烯的主要原料有乙炔和氯化氢,还有氯化汞、活性炭、氢氧化钠等。

氯化氢和乙炔、氢氧化钠的基本性质与规格参见项目一和项目二,在此主要介绍氯化汞、活性炭。

(1)原料的基本性质

氯化汞氯化汞英文名为mercuricchoride,别名为二氯化汞、氯化高汞、升汞,分子式为HgCl2,相对分子质量为271.59。

无色或白色结晶粉末,溶于水、乙醇、丙酮、醚。

常温下微量挥发,遇光逐渐分解,熔点277℃,剧毒,应避光密封保存。

氯化汞在乙炔法生产氯乙烯中主要作为合成反应的催化剂。

活性炭英文名为activecarbon,是黑色粒状物或粉末,无嗅、无味,不溶于任何溶剂,对气体有选择性的吸附能力,用于色谱试剂、吸附剂、脱色剂,粒状物可用于催化剂的载体。

(2)原料规格

表3.1.8氯化汞、活性炭、氢氧化钠的工业规格

序号

原料

控制项目

工业规格

1

活性炭

炭

≥97%

水分

≤5%

机械强度

≥90%

吸苯率

≥30%

比表面积

≥50m2/g

粒度

6.5mm以上含量≤5%,2.75~5.5mm含量≥40%,1mm以下含量≤1%

2

氯化汞

HgCl2

10%~12%

H2O

≤0.3%

机械强度

≥90%

粒度

φ3×6mm

3

固体烧碱

NaOH

≥95%

Na2CO3

≤1.5%

NaCl

≤2.8%

Fe2O3

≤0.01%

颜色

主体白色可带浅色光头

4

液体烧碱

NaOH

≥42%

Na2CO3

≤1.0%

NaCl

≤2.0%

Fe2O3

≤0.03%

二、混合脱水和合成中的工业卫生和安全技术

1、氯乙烯的工业卫生及中毒预防

(1)氯乙烯的毒害

氯乙烯通常由呼吸道吸入人体内,较高浓度引起急性轻度中毒,呈现麻醉前期症状,有晕眩、头痛、恶心、胸闷、步态蹒跚和丧失定向能力,严重中毒时可致昏迷。

对人体有麻醉作用,当浓度为256g/m3(10%)时,1h致死;当浓度为20%~40%时很快引起急性中毒,长时间接触VCM气体可使人致癌。

慢性中毒主要为肝脏损害、神经衰弱症候群、胃肠道及肢端溶骨症等综合症。

车间操作区空气中最高允许浓度为30mg/m3,而人体凭嗅觉发现(嗅觉阈)氯乙烯的浓度为1290mg/m3,比标准高出40多倍,因此凭嗅觉检查是极不可靠的。

急性中毒时,应立即移离现场,使呼吸新鲜空气,必要时施以人工呼吸或输氧。

当皮肤或眼睛受到液体氯乙烯污染时,应尽快用大量水冲洗。

(2)世界各国对氯乙烯的允许浓度标准

美国职业安全保健局规定,在氯乙烯生产操作环境空气中,氯乙烯在8h内的平均浓度不得超过1×10-6,在任何15min内,平均也不得超过5×10-6。

如果操作环境中氯乙烯浓度超过规定,要求采用防毒保护器具。

日本劳动省劳动基准局规定,聚氯乙烯生产操作环境空气中氯乙烯浓度平均值为(2±0.4)×10-6。

工人进入聚合釜时,釜内氯乙烯浓度不得超过5×10-6,并要不断向釜内补充新鲜空气。

德国政府规定,新建聚氯乙烯厂操作环境的年度平均氯乙烯浓度5×10-6。

英国聚氯乙烯生产者联合会和健康与安全执行委员会规定,生产聚氯乙烯环境空气中的氯乙烯浓度每班(8h)平均为10×10-6,最高上限为30×10-6。

法国和意大利政府规定,生产聚氯乙烯操作环境空气中的氯乙烯浓度为25×10-6。

荷兰政府规定,生产聚氯乙烯操作环境中的氯乙烯浓度为10×10-6。

(3)氯乙烯泄漏及预防措施

尾气带料即氯乙烯合成分馏尾气排空中氯乙烯含量过高或发生夹带液体氯乙烯。

产生尾气带料的原因:

分馏操作控制不当,尾凝器下料管结冻或者堵塞;尾凝器结冻堵塞、冷却效率降低;全凝器冷凝效果差。

主要预防措施:

严格操作控制,坚持巡回检查,及时发现问题及时处理;尾凝器及时停用化冰,以防影响冷却效果;尾气排空应采用活性炭吸附回收氯乙烯(或采用液体吸附法)措施;尾气排空管路上应增加一台气液分离器,当有液体氯乙烯时可分离下来,以防从尾气带走。

氯乙烯压缩机泄漏主要是拉杆及轴头漏气造成污染,易发生危险。

其预防措施为:

要坚持氯乙烯压缩机定期检修,并注意检修质量;改进压缩机密封结构及填料材质,最好改成无油润滑结构。

氯乙烯贮槽液面计破裂液面计破裂后,造成氯乙烯泄漏。

主要预防措施为:

玻璃液面计应保持定期检查及定期更换;液面计应加防护罩,最好采用板式液面计;液面计与贮槽之间应装有阀门,并应保持灵活好用。

分馏系统压力过大,设备及管路垫裂泄漏垫破裂之后,泄漏氯乙烯。

主要预防措施为:

定期检查及更换设备及管路垫,严禁使用胶垫;坚持巡回检查制度,发现问题及时处理;严格操作,坚持分馏压力平稳。

2、氯化汞的工业卫生及中毒预防

(1)汞的危害

GB5044-85(职业性接触毒物危害程度分级)中汞及其化合物危害程度分级属于Ⅰ级(极度危害)。

汞对环境危害极大,汞进入水中以后,在厌氧微生物的作用下,可以转化为极毒的有机汞(烷基汞),生物体从环境中摄取来,在体内大量积累,并且通过生物的生物链富集浓缩,人吃了受汞污染的水产品,甲基汞可以在脑中积聚,严重危害人体健康。

短期内吸入大量汞蒸气后引起急性中毒,病人有头痛、头晕、乏力、多梦、睡眠障碍、易激动、手指震颤、发热等全身症状,并有明显口腔炎表现。

口服可溶性汞盐引起急性腐蚀性肠炎,严重者发生昏迷、休克、急性肾功能衰竭。

慢性中毒者最早出现头痛、头晕、乏力、记忆减退等神经衰弱综合征,并有口腔炎。

严重者可有明显的性格改变,汞毒性震颤及四肢共济失调等中毒性脑病表现。

与叠氮化合物、乙炔或氨反应可生成爆炸性化合物。

与乙烯、氯、三氮甲烷、碳化钠接触引起剧烈反应。

我国排放标准规定汞的最高允许浓度为0.05mg/L,饮用水的最高允许浓度为0.001mg/L。

GBZ2-2002(工作场所有害因素职业接触限值)规定工作场所空气中汞的容许度为:

时间加权平均容许浓度≤0.025mg/m3,短时间接触容许浓度≤0.075mg/m3。

由于升汞对人体皮肤、衣服和建筑等均有吸附作用,因此接触升汞操作后(特别在饭前),应勤洗手,操作区常用水冲洗汞尘污染物,以减少二次污染。

(2)预防措施

改进生产工艺制作氯化汞催化剂工人易造成汞中毒,因此改进催化剂配制工艺,使设备密闭化,催化剂烘干时不宜采用人工搬运的烘箱干燥,最好采用气流热风干燥以减少工人直接与催化剂接触。

改善工作环境催化剂包装处,尽量做到密闭化或增加排风排尘装置。

严格操作合理使用催化剂,延长催化剂寿命,减少翻、换催化剂次数,以使工人少接触汞催化剂,减少汞中毒机会。

定期体检与防治接触汞催化剂的工人应定期体检,并应定期进行排汞治疗。

汞催化剂制作专业化湖南新晃汞矿等已集中制作汞催化剂,聚氯乙烯生产厂可购置汞催化剂,不必自己制作,以减少污染。

废催化剂集中回收处理使用后的废催化剂可集中给贵州丹寨汞矿集团回收汞,集中治理。

3、安全生产注意事项

操作期间不准动火,停车动火需办理动火证手续。

严禁带压检修,停车动火要求排气达到氯乙烯含量<0.5%,乙炔含量<0.5%(体积分数)。

系统开车前用N2置换,排气要求O2含量<3%(体积分数)。

停车检修局部设备、管道需动火时,除将该部分设备、管道做排气处理外,尚需加盲板,以防阀门漏气、隔离静电。

电气设备和传动设备都要有防护罩等安全措施,残缺不全者不得开车。

静电设备未经主任允许不得改动,传动设备必须先切断电源。

非本岗位人员,未经批准不得擅自进入操作区。

不许携带危险品和火种进入厂房。

操作人员在工作时间内必须穿工作服。

进行放碱、放酸操作必须佩戴好防护眼镜、胶鞋、手套等劳动保护用品。

灭火器材不得随意乱动,岗位操作人员应熟练掌握其性能及使用方法。

油类和气体着火,严禁用水抢救,必须使用干砂和泡沫灭火器。

单体贮槽和分水器在关闭进、出口阀时45m3贮槽贮存量小于38m3(冬季)和小于36m3(夏季),水分离器贮存量小于20m3。

三、混合脱水和合成的原理

1、混合脱水的原理

在乙炔与氯化氢混合冷冻脱水工艺中,水分与氯化氢形成40%左右的盐酸酸雾析出,混合气体的含水量取决于该温度下40%左右盐酸溶液上的蒸气分压,也即在石墨冷凝器和酸雾过滤器中,温度越低,水分含量也越小,如表3.1.9所示。

表3.1.9温度与蒸气分压的关系

温度/℃

-20

-17

-14

-10

水蒸气分压/Pa

123

161

205

268

盐酸溶液上水蒸气

分压/Pa

9.9

13.1

18.7

26.0

由表知,在同一温度下,40%左右盐酸上水蒸气的分压远小于纯水,而当进一步降低温度时,将生成更浓的盐酸,水蒸气分压更低,可获得更好的除水效果。

在混合冷冻脱水过程中,冷凝的40%左右盐酸,除一部分以液膜状自石墨冷却器列管内壁流出外,另一部分呈极微细的“酸雾”(直径在几个微米以下)悬浮于混合气流中,形成“气溶胶”,用一般气液相分离设备是捕集不到的。

而采用浸渍3~5%憎水性有机硅树脂的5~10um细玻璃纤维,可以将其大部分分离下来。

有人对此种玻璃纤维除酸雾的过程进行显微摄影(如图3.1.1所示),发现“气溶胶”与垂直的玻璃棉相撞之后,大部分雾粒被截留,借重力向下流动的过程中逐渐变大,最后滴落下来并排出。

采用乙炔与氯化氢混合冷冻脱水工艺,由于能将气体降低到-14℃左右,此时的水蒸气分压只有0.145mmHg,折算含水量可低达0.0165%。

由于原料气含水量的降低,给氯乙烯合成系统带来如下效益:

①减少转化器因盐酸腐蚀引起的渗漏检修次数,提高转化器设备运转率,不但节约检修工时和费用,更重要的是保证氯乙烯合成能稳定的生产;②消除了转化器内氯化汞催化剂因含水量高引起的结块现象,降低氯化汞催化剂单耗;③有固碱干燥时可节约固碱消耗(每千吨氯乙烯耗固碱5t以上)及敲碎固碱便于装塔的劳动力;④可采用湿乙炔与湿氯化氢一次混合脱水,省去氯化氢干燥系统(此时,氯化氢输送管道应采用耐盐酸腐蚀的材料)。

2、氯乙烯合成的原理

乙炔与氯化氢加成生成氯乙烯的反应在氯化汞催化剂(活性炭为载体)存在下,在转化器内进行。

(1)反应原理

主反应:

副反应:

(2)反应机理

乙炔与氯化氢在HgCl2催化剂存在下的气相加成反应实际上是非均相的,反应过程分5个步骤:

外扩散,即C2H2、HCl向活性炭外表面扩散;

内扩散:

即C2H2、HCl通过活性炭的微孔向内表面扩散;

表面反应:

即C2H2、HCl加成反应;

内扩散:

即VC通过活性炭的微孔向外表面扩散;

外扩散:

即VC自活性炭外表面向气流扩散。

其中表面反应为控制步骤。

乙炔首先与氯化汞加成生成中间加成物—氯乙烯基氯化汞,即

氯乙烯基氯化汞很不稳定,当其遇到吸附在催化剂上的氯化氢时,即分解而生成氯乙烯,即

当氯化氢过量时,生成的氯乙烯能再与氯化氢加成生成1,1-二氯乙烷,即

当乙炔过量时,过量乙炔会使氯化汞催化剂还原成氯化亚汞和金属汞,使催化剂失去活性,同时生成二氯乙烯,即

或

四、混合脱水和合成条件的选择

1、混合脱水条件的选择

(1)脱水温度(-12~-16℃)

在生产中所采用的-12~-16℃温度控制范围内,理论上的含水量都远低于工艺设计指标0.06%;温度越低,脱水效果越好,但当温度低于-18℃时,浓盐酸中会析出HCl.2H2O的结晶,造成管道堵塞(如图3.1.2所示)。

(2)玻璃棉的影响

过滤层用5~10um粗的玻璃丝做成几个微米大小孔隙的玻璃纤维层,并用憎水性有机硅树脂浸渍(含树脂3~5%)。

浸渍层对20%以上的盐酸耐腐蚀性较差,使用一段时间后因涂层侵蚀剥落,凝聚的酸滴不易流下而随气流带走,所以需定期更换玻璃纤维(一般半年更换一次)。

2、氯乙烯合成条件的选择

(1)合成反应温度的控制

不同温度下,氯乙烯合成反应的热力学平衡常数Kp(表征反应的可能程度)计算结果如表3.1.10所示。

3.1.10氯乙烯合成反应的热力学平衡常数

温度/℃

25

100

130

Kp

1.318×1015

5.623×1010

2.754×109

温度/℃

150

180

200

Kp

4.677×108

4.266×107

1.289×107

由上表可见,在25~200℃范围,Kp均较大。

也就是说,在此温度范围内,都能得到较高平衡分压的氯乙烯产品。

不同温度下,该反应动力学常数K(表征反应的快慢程度)计算结果如表3.1.11所示。

表3.1.11氯乙烯合成反应的动力学常数

温度/℃

100

140

181

218

K

329.6

722.2

1421

2297

因此,提高反应温度,有利于加快氯乙烯合成反应,获得较高的转化率。

但过高的温度易使氯化汞催化剂吸附的氯化高汞升华而随气流带走,降低氯化汞催化剂使用寿命,图3.1.3给出了10g氯化汞催化剂试样在不同温度下由氮气流带走的升华氯化高汞数量。

在生产条件下,反应温度的提高使合成气中高沸物含量明显上升,如表3.1.12所示。

因此,在生产条件许可下,应尽量将反应温度控制在100~180℃为好。

(2)合成反应压力的选择

由生产原理可知,该反应系统为一个气体分子数减少的反应系统,加压操作会提高转化率;但压力高,对设备、材料要求也相应提高;若系统出现负压,反应物料易燃、易爆,一旦漏入空气,将引起爆炸。

常压下转化率已经相当高,因此工业上采用常压操作,绝对压力为0.12~0.15MPa,以能克服流程阻力即可。

表3.1.12反应温度与合成气中高沸物的含量

反应温度/℃

135

150

175

187

193

高沸物含量/%

0.14

0.183

0.267

0.321

0.391

(3)空间流速的选择

空间流速指单位时间内通过单位催化剂体积的气流量,习惯上常以乙炔表示,单位为m3C2H2/(m3催化剂.h)。

当空速增加时,气体与催化剂接触时间短,乙炔转化率低。

反之,当空速降低时,气体与催化剂的接触时间长,转化率高,但副产物随之增加,使氯乙烯收率降低。

空间流速对乙炔转化率的影响如表3.1.13所示。

表3.1.13空间流速对乙炔转化率的影响

空速/h-1

18

25

50

75

100

125

乙炔转化率/%

98.85

97.46

97.40

96.06

94.55

93.66

当催化剂中HgCl2含量较高、催化剂活性较高时,空间流速可以高一些;对同一催化剂,当温度控制高时,空间流速可以高一些。

较适宜的空间流速,控制在30~60m3C2H2/(m3催化剂.h)。

(4)乙炔与氯化氢分子配比的选择

当乙炔过量时,易使催化剂中升汞还原为甘汞或水银,使催化剂很快失去活性。

例如,不同摩尔比时可收集到不同的升华物(如表3.1.14所示):

表3.1.14不同摩尔比时对催化剂的影响

乙炔:

氯化氢(体积)

2:

1

1:

1

1:

2

催化剂升华物

微量

提高原料气的浓度(或分压)或使一种原料气过量,都有利于反应速度和转化率的增加(如表3.1.15所示)。

表3.1.15不同摩尔比对合成转化率的影响

序号

乙炔空速/[m3(乙炔)/m3(催化剂).h]

反应温度

/℃

乙炔/氯化氢

(摩尔比)

转化率

/%

1

28

184

1:

1

88.40

2

28

184

1:

1.1

89.70

3

28

184

1:

1.2

93.30

4

28

184

1:

1.3

95.20

5

40

200

1:

0.9

92.05

6

40

200

1:

1.0

93.90

7

40

200

1:

1.1

95.95

8

40

200

1:

1.2

97.75

在φ50.8mm(2英寸)的单管试验中,乙炔空速和反应温度相同的条件下,摩尔比的变化显示了转化率的差异(见上表)。

汞的生成还可能由于氯化高汞与乙炔、水生成的有机配合物在高温下的进一步分解(低温时,这种有机配合物分解缓慢,易覆盖氯化汞催化剂表面而降低活性):

但若氯化氢过量太多,则增加原料单耗,在合成反应中易加剧进一步与氯乙烯加成生成1,1-二氯乙烷等副反应:

因此,宜控制乙炔与氯化氢摩尔比在1:

(1.05~1.10)范围。

实际操作中,是借合成气中未转化的氯化氢和乙炔含量的分析测定来控制分子比的。

(5)对原料气乙炔的要求

氯乙烯合成对原料乙炔的纯度和杂质含量有严格的要求,分述如下。

纯度纯度要求≥98.5%。

因纯度低使二氧化碳等惰性气体增多,不但降低合成的转化率,还将使分馏系统的冷凝器传热系数显著下降,尾气放空量增加,从而降低分馏的收率。

②磷硫含量磷硫含量要求硝酸银试纸不变色。

乙炔气中杂质如磷化氢、硫化氢等均能与汞催化剂发生不可逆的吸附,使催化剂中毒,降低催化剂使用寿命。

此外,它们还能与催化剂中氯化高汞反应,生成无活性的汞盐:

③水分含水要求≤0.06%。

乙炔气中含水过高易与氯化氢形成盐酸,使转化器设备及管线受到严重腐蚀,腐蚀的产物二氯化铁、三氯化铁结晶体还会堵塞管线,威胁正常生产。

水分还易使催化剂结块,降低催化剂活性,导致转化阻力上升,流量提不上。

此外,水分还易与乙炔反应生成对聚合有害的杂质乙醛:

水分的存在,还能与乙炔和升汞生成有机配合物,后者覆盖于催化剂表面,使催化剂活性降低。

(6)对原料气氯化氢的要求

氯乙烯合成对原料氯化氢的纯度和杂质含量也有严格的要求,现叙述如下:

①纯度纯度要求≥93%。

很多厂家合成出来的HCl经过脱水直接用于氯乙烯合成。

这样于组成不稳定,与乙炔的配比不易调整,对经济反应不利。

另外,对于含有较多(约占7%)惰性气体,使尾排气体增加,带出的VCM增多,电石定额升高。

而采用提纯过的HCl则较有利;国内合成法生产的HCl中HCl的体积分数约在93%,可经过吸收和脱吸工艺处理。

合成炉来的HCl进入膜式吸收塔顶部与20%稀盐酸顺流接触吸收,塔底得31%~36%的浓盐酸,未被吸收的尾气由水流泵排入水道。

浓盐酸在解吸塔中脱HCl,进入石墨热交换器用冷盐水冷却至-12~-18℃,再经酸雾分离器除去夹带的酸雾可得到99.5%以上的干燥HCl送至氯乙烯生产装置。

解吸塔底部排出的稀盐酸的质量分数为20%左右,经过冷却器冷却至40℃左右送入稀酸槽用于制备浓盐酸。

高纯度HCl对减少氯乙烯尾排量的作用是很明显的,电石法生产的粗氯乙烯中氯乙烯的体积分数一般为