导轨的选型及计算.docx

《导轨的选型及计算.docx》由会员分享,可在线阅读,更多相关《导轨的选型及计算.docx(11页珍藏版)》请在冰豆网上搜索。

导轨的选型及计算

导轨的选型及计算

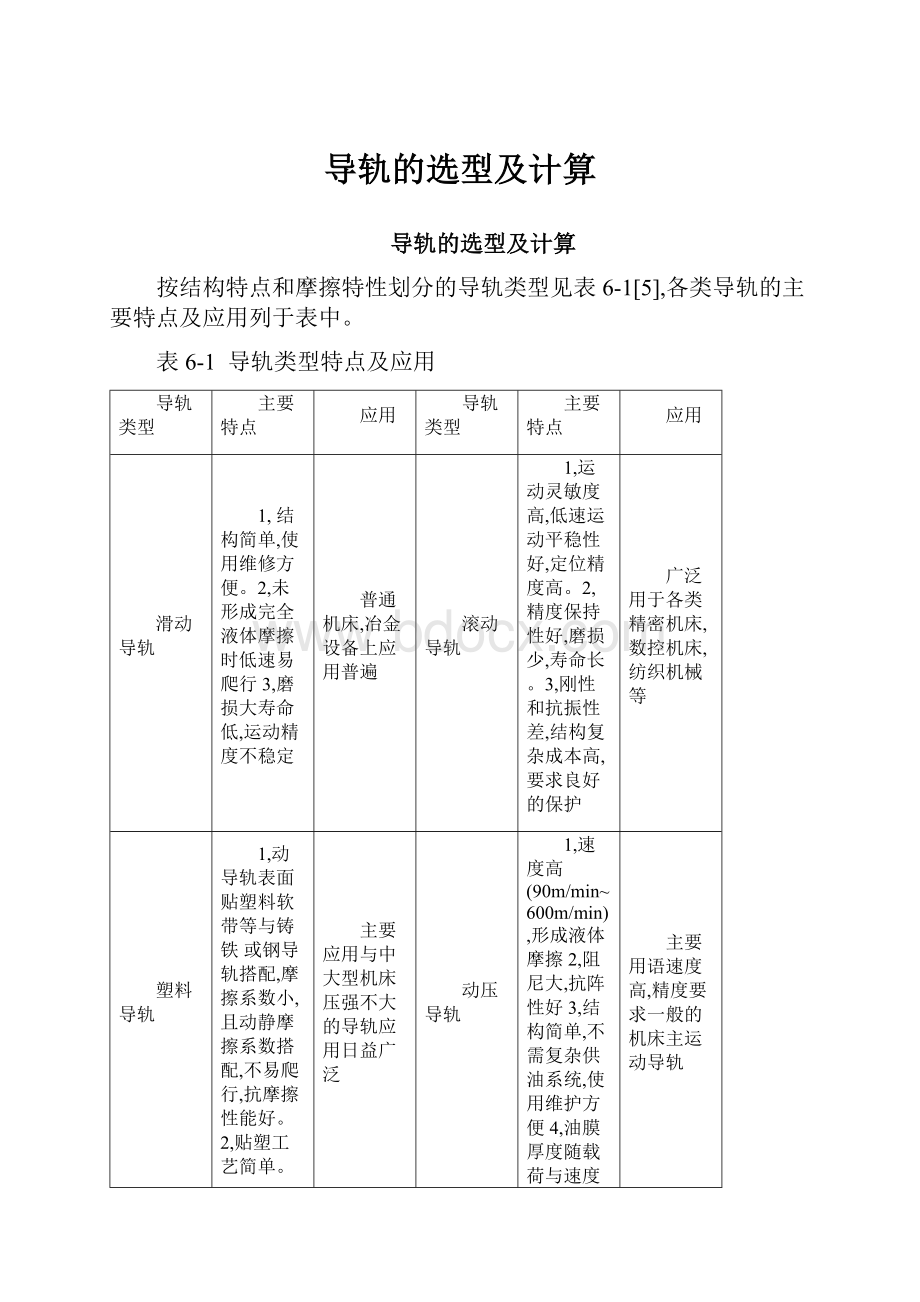

按结构特点和摩擦特性划分的导轨类型见表6-1[5],各类导轨的主要特点及应用列于表中。

表6-1 导轨类型特点及应用

导轨类型

主要特点

应用

导轨类型

主要特点

应用

滑动导轨

1,结构简单,使用维修方便。

2,未形成完全液体摩擦时低速易爬行3,磨损大寿命低,运动精度不稳定

普通机床,冶金设备上应用普遍

滚动导轨

1,运动灵敏度高,低速运动平稳性好,定位精度高。

2,精度保持性好,磨损少,寿命长。

3,刚性和抗振性差,结构复杂成本高,要求良好的保护

广泛用于各类精密机床,数控机床,纺织机械等

塑料导轨

1,动导轨表面贴塑料软带等与铸铁或钢导轨搭配,摩擦系数小,且动静摩擦系数搭配,不易爬行,抗摩擦性能好。

2,贴塑工艺简单。

3,刚度较低,耐热性差容易蠕变

主要应用与中大型机床压强不大的导轨应用日益广泛

动压导轨

1,速度高(90m/min~600m/min),形成液体摩擦2,阻尼大,抗阵性好3,结构简单,不需复杂供油系统,使用维护方便4,油膜厚度随载荷与速度而变化。

影响加工精度,低速重载易出现导轨面接触

主要用语速度高,精度要求一般的机床主运动导轨

镶钢,镶金属导轨

1,在支撑导轨上镶装有一定硬度的不钢板或钢带,提高导轨耐磨性,改善摩擦或满足焊接床身结构需要。

2,在动导轨上镶有青铜只类的金属防止咬合磨损,提高耐磨性,运动平稳精度高

镶钢导轨工艺复杂,成本高。

常用于重型机床如立车,龙门铣床的导轨上

静压导轨

1,摩擦系数很小,驱动力小。

2,低速运动平稳性好3,承载能力大,刚性,吸阵性好4,需要一套液压装置,结构复杂,调整困难

各种大型,重型机床,精密机床,数控机床的工作台

6.1初选导轨型号及估算导轨长度

X方向初选导轨型号为

[6]具体数据见《机械设计手册》9-149 Y方向初选导轨型号为

导轨的运动条件为常温,平稳,无冲击和震动

为何选用滚动直线导轨副:

1)滚动直线导轨副动静摩擦力之差很小,摩擦阻力小,随动性极好。

有利于提高数控系统的响应速度和灵敏度。

驱动功率小,只相当普通机械的十分之一。

2)承载能力大,刚度高。

3)能实现高速直线运动,起瞬时速度比滑动导轨提高10倍。

4)采用滚动直线导轨副可简化设计,制造和装配工作,保证质量,缩短时间,降低成本。

导轨的长度:

由于导轨长度影响工作台的工作精度和高度,一般可根据滑块导向部分的长度来确定导轨长度。

其公式为:

L=H+S+△l-S1-S2

由此公式估算出Lx=940mm,Ly=1090mm

其中L—导轨长度

H—滑块的导向面长度

S—滑块行程

△l—封闭高度调节量

S1—滑块到上死点时,滑块露出导轨部分的长度

S2—滑块到下死点时,滑块露出导轨部分的长度

6.2计算滚动导轨副的距离额定寿命

X方向的导轨计算

X方向初选导轨型号为

,查表9.3-73[1]得,这种导轨的额定动,静载荷分别为Ca=13.6kN,Coa=20.3kN。

4个滑块的载荷按表9.3-48序号1的载荷计算式计算。

其中工作台的最大重量为:

G=100×9.8=980N

F1=F2=F3=F4=1/4(G1+F)=250N

1)滚动导轨的额定寿命计算公式[6]为:

L=(fhftfcfaCa/fwPc)

K=27166km

式中 L——额定寿命(km);

Ca——额定动载荷(KN);

P——当量动载荷(KN);

Fmax——受力最大滑块所受的载荷(KN);

Z——导轨上的滑块数;

——指数,当导轨体为滚珠时,

=3;当为滚柱时

=10/3;

K——额定寿命单位(KM),滚珠时,K=50KM;滚柱时,K=100KM;

fh——硬度系数;

fh――(滚道实际硬度(HRC))。

由于产品技术要求规定,滚道硬度不得低于58HRC,故通常可取fh=1

ft——温度系数,查表6-2[7],得

=1

表6-2温度系数

工作温度/

100~150

150~200

200~250

1

0.90

0.73

0.60

fc——接触系数,查表6-3;得

=1

表6-3接触系数

每根导轨上的滑块数

1

2

3

4

5

1.00

0.81

0.72

0.66

0.61

fa——精度系数,查表6-4;取

=1.5

表6-4精度系数

工作条件

无外部冲击或振动的低速运动的场合,速度小于15m/min

1~1.5

无明显冲击或振动的场合,速度为15~60m/min

1.5~2

有外部冲击或高速运动的场合,速度大于60m/min

2~3.5

fw——载荷系数,查表6-5;得

=1

表6-5载荷系数

精度等级

2

3

4

5

1.0

1.0

0.9

0.9

则L=27166Km

2)寿命时间的计算

当行程长度一定,以h为单位的额定寿命为:

式中

——寿命时间(h)

L——额定寿命(km)

La——行程长度(m)

——每分钟往返次数

则

工况为:

每天开机6个小时,每年300个工作日,则预计寿命年限为:

Lh=30592.3/300×6=16.9年

同理求出Y方向滚动导轨副的距离额定寿命:

L=26340.1km

Lh=25230h=14年

6.3导轨材料与热处理

机床滑动导轨常用材料主要是灰铸铁和耐磨铸铁。

灰铸铁通常以HT200或HT300做固定导轨,以HT150或HT200做动导轨。

JB/T3997-1994标准对普通灰铸铁导轨的硬度要求如表6-6[10]所示

表6-6 灰铸铁导轨硬度要求

硬度要求(HBS)

硬度不均匀性(HBS)

导轨长度/mm

导轨铸件重量/t

不低于

不高于

导轨长度/mm

硬度差不超过

≤2500

-

190

255

≤2500

25

>2500

>3

180

241

>2500

35

>5

175

241

由几何件连接的导轨

45

>10

165

241

常用耐磨铸铁与普通铸铁耐磨性比较见表6-7[8]

表6-7 常用耐磨铸铁

耐磨铸铁名称

耐磨性高于普通铸铁倍数

磷铜钛耐磨铸铁

1.5~2

高磷耐磨铸铁

1

钒钛耐磨铸铁

1~2

稀土铸铁

1

铬钼耐磨铸铁

1

导轨热处理:

一般重要的导轨,铸件粗加工后进行一次时效处理,高精度导轨铸件半精加工后还需进行第二次时效处理。

常用导轨淬火方法有:

1)中频淬火,淬硬层深度(1~2)mm。

硬度(45~50)HRC。

2)接触加热自冷表面淬火,淬硬深度(0.2~0.25)mm,显微硬度600HM左右。

这种淬火方法主要用于大型铸件导轨。

6.4导轨的技术要求

6.4.1表面粗糙度

1)刮研导轨 刮研导轨具有接触好、变形小、可以存油、外观美等特点,但劳动强度大、生产率低。

主要用于高精度导轨。

刮研导轨轨面每25mm×25mm面积内的接触点数不得少于表6-8[9]的规定。

表6-8 刮研导轨面25mm×25mm内接触点数

机床类别

滑动导轨

移置导轨

镶条、压板

滑动面

每条导轨宽度/mm

≤250

>250

≤100

>100

Ⅲ级和Ⅲ级以上

20

16

16

12

12

Ⅳ级

16

12

12

10

10

Ⅴ级

10

8

8

6

6

2)导轨 生产率高,是加工淬硬导轨唯一方法,磨削导轨表面粗糙度应达到的要求,见表6-9[10]。

接触面要求见表6-10[10]。

表6-9 磨削导轨表面粗糙度Ra

机床类型

动导轨

固定导轨

中小型

大型

重型

中小型

大型

重型

Ⅲ级和Ⅲ级以上

0.2~0.4(0.1~0.2)

0.4~0.8(0.2~0.4)

0.8(0.4)

0.1~0.2(0.05~0.1)

0.2~0.4(0.1~0.2)

0.4(0.2)

Ⅳ级

0.4(0.2)

1.6(0.8)

1.6(0.8)

0.2(0.1)

0.4(0.2)

0.8(0.4)

Ⅴ级

0.8(0.4)

1.6(0.8)

1.6(0.8)

0.4(0.2)

0.8(0.4)

1.6(0.8)

注:

1.滑动速度大于0.5时,粗糙度应降低一级(括号内数值)。

2.淬硬导轨的表面粗糙度应降低一级(括号内数值)。

表6-10 磨削导轨表面的接触指标(%)

机床类型

滑(滚)动导轨

移置导轨

全长上

全宽上

全长上

全宽上

Ⅲ级和Ⅲ级以上

80

70

70

50

Ⅳ级

75

60

65

45

Ⅴ级

70

50

60

40

注:

1.宽度接触达到要求后,方能作长度的评定。

2.镶条按相配导轨接触指标检验。

6.4.2几何精度

导轨的几何精度主要是指导轨的直线度和导轨间的平行度,垂直度等。

具体相关的几何精度参阅有关机械的精度标准。

本机构导轨精度取3级。

6.5导轨设计和使用注意事项

正确合理地设计和使用滚动直线导轨副,可以提高耐用度和精度保持性,减少维修和保养时间。

为此,应注意如下事项:

1)尽量避免力矩和偏心载荷的作用 滚动直线导轨副样本中给出的额定动,静载荷,都是在各个滚珠受载均匀的理想状态下算出的。

因此,必须十分注意避免力矩载荷和偏心载荷。

否则,一部分滚珠承受的载荷,有可能超过计算Ca值时确定的许用接触应力,导致过早的疲劳破坏或产生压痕并出现振动,噪声,降低移动精度等现象。

2)提高刚度,减少振动 适当预紧可以提高刚度,均化滚动体的受力从而提高寿命,并在一定程度上提高阻尼。

但是预紧力过大会增加导轨副的摩擦阻力,增加发热,降低使用寿命。

因此预紧力有其最佳值。

滚动支承的阻尼较小,因此要尽可能使它承受恒定的载荷。

有过大的振动和冲击载荷的场合不宜应用直线滚动导轨副。

为了减少振动,可以在移动的工作台上加装减振装置。

条件许可时可安装锁紧装置,加工时把不移动的工作台固定。

3)降低加速度的影响 直线滚动导轨副的移动速度可以高达600m/min。

起动和停止时,将产生一个力矩,使部分滚动体受载过大,造成破坏。

因此,如果加速度较大,应采取以下措施:

减轻被移动物体的质量,降低物体的重心,采取多级制动以降低加速度,在启动和制动时,增加阻尼装置等。

4)导轨防护

固定保护:

利用导轨中移动件俩端的延长物保护导轨。

刮屑板:

利用毛毡或耐油橡胶制成与导轨形状相吻合的刮条,使之刮走落在导轨上的灰尘,切屑等。

5)注意润滑和防尘滚动导轨通常采用钠基润滑脂润滑。

如果使用油润滑。

应尽可能采用高拈度的润滑油。

如果与其他机构同统一供油,则需附加滤油器。

在油进入导轨前再经一道精细的过滤。

为了防止异物浸入和润滑油泻出,产品出厂时滑块座两端均装有耐橡胶密封垫。

继续阅读