液压机技术规格书.docx

《液压机技术规格书.docx》由会员分享,可在线阅读,更多相关《液压机技术规格书.docx(16页珍藏版)》请在冰豆网上搜索。

液压机技术规格书

液压机技术规格书

模具研配液压机技术规格书

1、机器的规格、名称和数量:

16000KN模具研配液压机壹台

2000KN模具研配液压机贰台

2、机器的主要用途:

本机是根据客户要求设计、制造的模具研配液压机,主要用于汽车冲压模具的修配、研合、试压和精调等。

具有4个可移动工作台,工作台在开出位置能提升上模,机外提起装置承重重量大于50吨,并有低压微速下降功能、任意位置滑块锁紧装置等机构。

主机设有光电安全保护,确保上下模具修整和试模的可操作性和安全性达到最佳状态。

便于模具的研配和更换。

3、机器使用的环境条件(清洁的室内):

3.1工作环境温度:

0ºC~40ºC;

3.2冷却水:

压力:

0.25~0.3MPa,进水温度≤25℃,回水温度≤40℃;

3.3管道空气压力:

0.4~0.55MPa;

3.4电源:

380V±10%AC,3相5线,50Hz±2%;

3.5环境湿度:

工作环境湿度:

40%-90%。

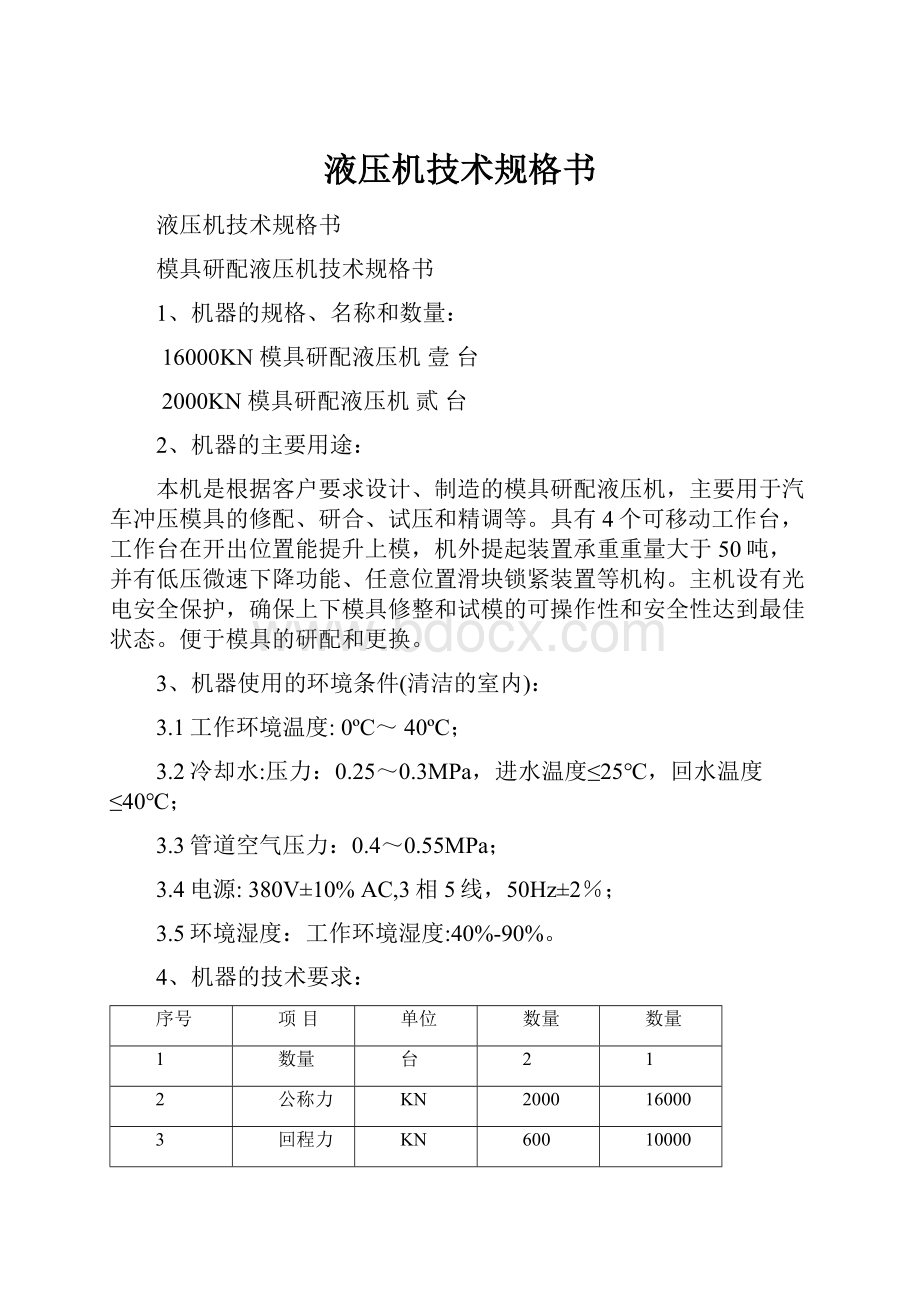

4、机器的技术要求:

序号

项目

单位

数量

数量

1

数量

台

2

1

2

公称力

KN

2000

16000

3

回程力

KN

600

10000

4

液压垫力

KN

600-6000

5

最大开口(最小开口400)

mm

1800

2000

6

滑块行程

mm

1500

1600

7

液压垫行程

mm

400

400

8

工作台有效尺寸,前后×左右

mm

2500×4600

2500×4600

9

滑块底面有效尺寸,前后×左右

mm

2500×4600

2500×4600

10

液压垫有效尺寸,前后×左右

mm

1710×3510根据实际情况尽可能最大

1710×3510

11

移动工作台移动方式

左右移

左右移

12

移动工作台高度

mm

420

420

13

移动工作台最大承载

T

50

50

14

移动工作台重复定位精度

mm

±0.05

±0.05

15

工作台移动速度

mm/s

40

40

16

研配压机地面以上高度

mm

≤

≤

17

上模重量(含垫板附件)

T

50

50

21

滑块快降速度

mm/s

≥400

≥400

22

滑块慢降速度

mm/s

15-30

15-30

23

微下降速度

mm/s

≤0.5--2

≤0.5--2

24

回程速度

mm/s

≥350

≥350

25

慢速回程

mm/s

≤10

≤10

26

液压垫上升速度

mm/s

90

27

液压垫退回速度

mm/s

180

28

微动行程(一次按压动作)

mm

≤0.05

≤0.05

29

滑块重复定位精度

mm

±0.05

±0.05

5、技术标准:

(设备标准均符合国家有关机械标准或用户可接受的国际机械标准)

Q/12YJ4319-2003专用液压机精度(特级)

等同于日本JISB6403-1994液压机特级精度

JB3818-1999液压机技术条件

JB9967-1999液压机噪声限值

JB3915-85液压机安全技术条件

GB5226.1-2002机械电气设备通用技术条件

JB/GQ.F2013-86液压机产品质量分等标准

其余未列标准按照相关国家标准执行

6.设备的结构及功能简述

6.1本机床由主机、液压传动系统、润滑系统和电气控制系统组成。

置、主油缸、液压垫油缸、移动工作台顶起缸、移动工作台夹紧缸、上死点锁紧装置、检修平台等组成。

7.1.1机身

采用分体组合框架结构,确保刚性,四根拉杆采用液压预紧;上梁、滑块、下梁、支柱、移动工作台及液压垫均为焊接件,采用优质Q235-A钢板,CO2气体保护焊工艺焊成,焊后进行高温退火消除内应力。

其中下横梁(底座)、立柱、上梁通过拉杆预紧构成组合龙门框架;中间两条立柱的外侧布置了4条整体可调斜楔式直角八面导轨作为滑块的导向。

导轨面积大间隙小,抗偏载能力强,精度保持性好。

(机身立柱上的导向板经渗氮处理,硬度在HRC48以上)主机设有移动工作台导轨(内外导轨为可更换式),主机侧前面布置有电气操纵台及电气控制箱。

主工作油缸,均布在上横梁内;液压垫缸,均布在下梁内;整机的设计全部采用计算机优化设计,机床的强度高、刚度好,外形美观,主要结构件采用钢板焊接结构,焊后经高温回火、随炉冷却以彻底消除焊接应力;焊缝经打磨无焊渣和流疤现象;再经抛丸处理;(主要结构件经超声波探伤检测)主要结构件经我厂90年代引进,97年安装完成的德国科堡五面体龙门加工中心、意大利帕马落地铣镗床、日本池贝公司油缸加工机床等国际先进设备进行精加工,保证了整体机身外观平整美观、精度高、刚性好。

(后附关键加工设备目录及其性能参数)

7.1.2上横梁

上横梁采用钢板焊接式结构,采用高温退火以消除焊接内应力,并经抛丸处理,以高精度进口机床进行机加工。

上横梁内装有主油缸,其上装有安全维修平台、液压传动装置及油箱,上横梁与左右支柱用拉杆联接并采用可靠的定位,以确保整机的精度。

7.1.3滑块

滑块置于机身中间,为钢板焊接结构,采用高温退火以消除焊接内应力,并经抛丸处理,以高精度进口机床进行机加工。

其上平面与主油缸联接,四角装有斜楔式四角八面可调式导轨(并带有伸缩防护罩),间隙可调,精度保持性好,抗偏载能力强。

滑块在调整方式上升时可实现先慢上后快上升,快慢行程可调。

滑块导轨采用不回收式自动程控润滑,并由设在导轨下方的四个集油盒作废油回收,以保证润滑油不污染机身和地面。

7.1.4下横梁

下横梁采用钢板焊接式结构,采用高温退火以消除焊接内应力,并经抛丸处理,以高精度进口机床进行机加工。

在下梁(底座)内部有液压垫和液压垫缸安装孔,并有液压垫运动的导轨平面,保证运行精度。

在其上平面装有移动工作台及其夹紧缸、顶起缸和定位装置。

下横梁与左右支柱用拉杆联接并采用可靠的定位,以确保整机的精度。

7.1.5液压垫

液压垫置于下横梁内,用于拉伸工艺时的工件压边,上平面装有可更换的淬火顶杆支撑板,硬度在HRC50以上,侧面有八块导轨与底座内部的导轨组成导轨副;液压垫行程和压力均可调,液压垫行程由位移传感器控制。

液压垫采用三个液压缸驱动,液压垫可实现延时保压并通过触摸屏事先预置的数据来控制。

7.1.6左、右侧支柱

支柱置于机器的左、右两侧,上、下平面各通过定位机构分别与上、下横梁保持精确的定位,以保证机器的整机装配高精度。

在左、右支柱的内侧装有4条矩形导轨。

在支柱的内侧装模区域设有照明装置。

7.1.7拉杆

拉杆和螺母采用45#钢,经正火处理后精加工而成,强度好,变形均匀。

7.1.8机械式微调装置:

(选配)

滑块上前后左右各设置一套(共4套)下死点机械限位的微调装置(控制合模时上下模具的平行度),采用丝杠和螺母传动,机械式啮合使定位更加准确,通过变频器和电机微动调整合模高度,位置的数控采用日本欧姆龙公司的位移传感器通过触摸屏显示和控制,采用按钮调节。

保证合模时上下模具的平行度要求和模具在合模过程中的安全性。

分快速调节和步动调节两种调节方式。

步动调节为每按一次按钮行程为0.05mm。

7.1.9上死点锁紧装置

该装置需要时可将滑块锁定于上死点位置,确保在检修和更换模具时操作安全。

锁紧缸到位由行程开关发讯。

并与整机的其它动作互锁。

7.1.10其它

在机器上横梁上置有检修安全平台,该平台由防滑花纹钢板、护板和带防护梯子组成,可保证检修工人安全地对液压系统进行维护、检修。

上横梁周边设有挡油圈、在液压机的顶部设有标高警示灯。

7.1.11移动工作台

为便于更换模具,本机带有四个移动工作台。

移动工作台采用钢板焊接结构,(为钢板焊接箱形结构,上面板为整块铸钢件,材料为ZG270-500,)设计中保证其有足够的强度和刚度,焊后经高温退火后精加工,精度高变形小。

这样就减少了在移动工作台垫板中部的挠度变形,使模具寿命大大延长。

移动工作台上表面加工有横向和纵向中心线,以利于正确的装夹模具。

移动工作台的起落由液压起落缸完成。

其与底座通过夹紧缸自动锁紧固定。

移动工作台正向前移出,移动速度为不小于40mm/s,重复定位精度为±0.05mm;驱动方式为减速机驱动,变频控制,动作平稳可靠,且使用定位装置定位以保证较高的复位精度,轮子前设有除防尘装置。

移动工作台配有贴合检测装置(对角布置2个)当移动工作台下平面和底粱上平面贴和后,机器才能允许工作;移动时配有声、光报警装置;并设有安全可靠的电缆线收放装置;T型槽、顶杆孔尺寸布局按需方要求制造,并按需方要求根据顶杆孔数量配置全部液压垫用于盖顶杆孔的方便拆卸的堵盖。

另在底座后端及机身外导轨端均设有刚性安全挡铁及接近开关。

移动工作台备有自动夹紧和松开顶起装置,顶起和下降时间分别不大于30秒,具有上升到位及下降到位检测装置。

移动工作台移出到位后,在四个移动工作台周围各由四根立柱组成一个框架式结构。

结构上方设有机械或液压机构,用于提升上模具,上模提升>2600mm(从地面起),上模提升到位时,四根立柱上的四个安全拴插上,用于固定上模,便于人员进入修模。

修模完毕后,四个安全拴回位,上模可通过结构上方机构自动放下。

上模上下时有导向,移动时平稳,定位准确。

7.1.12各部油缸:

主缸为两只活塞式油缸,液压垫缸采用两只柱塞油缸和一只活塞式油缸,主缸的缸体通过法兰和连接块与上横梁连接,活塞杆与滑块连接;移动工作台夹紧缸为活塞式油缸,靠行程限位开关控制行程位置;移动工作台起落缸为柱塞式油缸,其中两件油缸垫块有导向槽;移动工作台定位油缸结构与夹紧油缸基本相同。

各油缸缸体均采用整体35#锻钢,以保证材质的均匀性,主缸在引进日本池贝公司的大型油缸车床上精加工,油缸内孔精加工后滚压,以提高表面硬度,增加耐磨性,滚压后再衍磨,以提高表面粗糙度,以利密封。

活(柱)塞杆采用45#锻钢,经退火处理后粗加工,表面工频淬火(硬度在HRC45以上)、精加工、精度高,耐磨性好。

主缸压力采用比例压力阀(进口)结合压力传感器进行数显、数控。

通过比例调压阀调整方便快捷(触摸屏设置和显示)。

主油缸密封均采用进口奥地利ECONOMOS密封圈,密封可靠,使用寿命长。

7.2液压传动系统:

液压传动系统是由能量转换装置(包括油缸、电机、泵等)、能量调节控制装置(包括控制阀集成块、先导阀、充液系统、比例调节系统、各种压力阀、方向阀流量阀等)、辅助装置(包括油箱、加热及冷却系统、润滑系统、循环过滤系统、管路)及液压附件(如滤油器、法兰、接头、压力表、液位计、压力表、滤油器、管路等),借助电气系统的控制完成各种动作的循环。

动力机构:

主油泵采用引进德国力士乐公司生产的高压比例变量柱塞泵,额定压力为31.5MPa。

主系统采用插装阀系统,该系统结构紧凑,动作灵敏可靠,抗污染能力强,液流阻力小,维修方便,寿命长。

插装集成阀采用优质产品,(液压油管采用20#无缝钢管),管路采用防震式设计,大型管路采用软接头连接,最大程度的避免因设备震动引起的液压部件的漏油问题。

辅助泵采用低噪声高压双联叶片泵,用于控制油路及循环过滤冷却系统,该系统具有压力高、噪声低、流量大,抗污染能力强的优点。

液压系统中的主油路油压可通过压力传感器、触摸屏实现数字显示。

该压力传感器采用中美合作先行测控公司产品。

采用触摸屏方式,可对主缸控制压力进行预置、控制。

7.3循环过滤系统

循环过滤系统中的滤油器为大容量精密滤油器,并带有堵塞报警发讯装置,当滤油器被污物堵塞即可报警,提示维修人员清洗或更换滤芯。

7.4冷却系统

冷却系统采用冷却水对油液进行冷却。

温度控制系统采用三点温度控制。

冷却采用列管式换热器换热系统,采用热敏电阻作为温度传感元件,电子温度控制器作为二次仪表。

规定压机允许正常工作油温应大于15℃且小于60℃。

a.油温上升达到45℃时,提示报警油温高,并自动启动冷却系统对油液进行冷却。

b.当油温达到60℃时,控制系统切断操纵电源,强制停机。

此时除润滑泵和低压控制泵外其余油泵都停止工作。

保证系统在允许的温度范围内工作。

7.5润滑系统:

滑块导轨的润滑系统采用南京贝奇尔公司生产的不回收式自动程控润滑,并由设在导轨下方的四个集油盒作废油回收,以保证润滑油不污染机身和地面。

启动机器时必须先启动润滑装置,否则主电机不能启动。

工作时各导轨的需油量可通过分流阀分别调整。

操作位置:

主操作台。

操作方式:

手动单独操作,只有在润滑系统正常工作时,主机才允许进行操作。

7.6安全系统:

7.6.1液压系统设有过载保护装置,当油压超过设定值(可调)时压力控制阀自动溢流排油。

7.6.2滑块可在任意位置静止。

本系统又名液压支撑保险系统。

7.6.3上限位液压锁紧缸:

需要时将滑块锁定于上死点位置,确保在检修和更换模具时操作安全。

锁紧缸到位由行程开关发讯,并与机器动作互锁。

①主滑块在上端位置时按锁紧按钮,自动锁住滑块。

②主滑块在非上端位置时按锁紧按钮,滑块先回程到上端位置,然后自动锁紧。

③主滑块处于锁紧状态,按松开按钮,自动解锁。

7.6.4任意位置锁紧装置:

采用齿条、棘轮配合的滑块任意位置锁紧装置(每隔150mm设一锁紧齿),机身左右两侧各布置一套。

棘轮通过气缸控制往复运动,使滑块在全行程内可夹紧。

(选配)

7.6.5急停按钮。

除活动按钮站上的静止按钮外,另在压力机四立柱上均设有急停按钮,当机器发生异常时,按任一急停按钮压机工作全部停止。

7.6.6超载保护。

液压系统中设有液压安全阀,确保压机不会超载工作。

过载复位时间≤30s;

7.6.7液位报警。

油箱配有液位报警装置,液位报警分超正常工作液位和液位过低两种情况;超正常液位报警,黄灯亮,这时应给油箱放油至正常工作液位;液位过低报警,红灯亮,压机停止工作时;这时必须给油箱补油至正常工作液位,机器方可启动工作。

7.6.8液压支承保险回路。

在活塞式油缸下腔设置液压双保险支承回路,并与主缸上腔油路联锁,确保支承阀不打开,主缸上腔无法上压。

7.6.9设置工作平台、梯子和护板护栏,该设施设计美观并最大程度的确保维修人员安全。

7.6.10在机器的最高点设置红色安全指示灯。

7.6.11设有光电安全保护装置,机身前后各有一套,保护高度600mm。

7.6.12安全插头。

将插头拔掉后机器不可启动。

7.6.13安全栓:

使用时安装在工作台板与滑块之间,设计承载为滑块加上模具重量,安全栓离开原位置研配压机不能启动,并实现机电联锁(2个);安全栓采用手动旋转结构。

7.6.14各种运行及故障报警灯(根据不同的报警而颜色不同)及蜂鸣器。

7.7油箱

主油箱为钢板焊接结构,装配前要进行酸洗、钝化、防锈处理,并进行防漏试验。

主油箱装有液位计、列管式换热器及温控电加热装置,并在侧面开有油箱清理孔,以方便对油箱的清理,顶部装有空气滤清器。

7.8电气控制装置

电气控制系统采用PLC可编程控制器主控,采用触摸屏结合相关电液比例阀,先导阀、行程数显装置及各部位传感器完成对整个系统的集中控制,完成整机的全部功能的按钮集中操作,在触摸屏上可显示滑块的位移参数、压力参数、各电磁阀的工作状态、油温油位等必要的参数,并可对必要的参数进行调整和设置,保证动作的可靠性及系统的可靠性。

可以储存多套模具参数和故障原因显示。

机身四角设有急停按钮。

电气系统分动力部分和控制部分。

动力部分:

控制总电源及各部电机的起停、保护开关及漏电保护器。

电动机的启动采用降压启动方式,电气控制柜内设置有照明灯和空调抽湿等设施。

电气柜有良好的密封性,可有效地防止灰尘的侵入。

控制部分:

分主操作箱和一个移动操作台(副操纵台),主操作箱设在机器的前右支柱上,并采用集中控制可完成该机的全部动作的控制操作,主控制台设有主机各部分动作的操作按钮和功能转换开关、运行准备按钮、各部电机的起停按钮、PLC指示、滑块与液压垫压力数显及相应的调整旋钮、滑块的行程数显及数控部分、移动工作台操作按钮、阀体通断指示及各部分的报警、监视指示灯等,随时掌握压机的工作状况;移动操作台(副操纵台)采用双手按钮操作形式(最小距离大于300mm)附带急停按钮、有电指示、主副操纵台转换开关及微调上行、微调下行、慢速下行、微速步进下行等按钮组成,完成对整机的集中控制。

压机工作区内设有防震照明灯,保证工作区内有良好的照明。

电线电缆选用国内外知名厂家的耐油产品,产品符合国家相关规范和要求。

研配压机应具有完备可靠的接地保护,整机具有完备的各种电气线路保护功能。

编程器:

提供编程用笔记本电脑1台。

(选配)

7.9压机操作方式

模具研配液压机操作方式和工艺动作:

压机设调整(寸动)、微动调模、单次循环三种工作方式。

7.9.1调整:

按压相应按钮产生相应的动作,手松动作停。

7.9.2微动对模:

在更换模具时,采用低压微速下行,以保护模具初装时不损坏,起到安全保护作用。

7.9.3单次循环:

按压双手下行按钮,压机完成快降——慢降——加压(到设定压力或设定位置)——慢回程——快速回程到停止。

7.10压机安全保护措施

7.10.1双手操作按钮。

按国家有关标准制作。

7.10.2滑块液压锁紧装置。

①主滑块在上端位置时按锁紧按钮,自动锁住滑块。

②主滑块在非上端位置时按锁紧按钮,滑块先回程到上端位置,然后自动锁紧。

③主滑块处于锁紧状态,按松开按钮,自动解锁。

7.10.3安全爪安全装置:

(选配)

在滑块左右对角线上安装有2根齿条,在左右立柱内侧的相应位置处,安装有二套由气动驱动的安全爪装置。

滑块在行程区内任意位置停止时,由安全爪装置自动锁紧主滑块上的齿条(每隔150mm设一锁紧齿),锁紧后只有按滑块下行按钮,安全爪首先松开主滑块的齿条。

然后滑块才能正常下行。

8、主要配置元件明细:

序号

名称

规格

数量

备注

1

主油泵

德国力士乐REXROTH

北京华德集团(可选进口)

2

液压垫油泵

美国丹尼逊DENISON或美国派克PAKER

GG

3

辅助油泵

美国派克PAKER

国内优选

4

比例压力阀

德国力士乐

5

插装阀

美国太阳SUN或美国海德福斯HYDRAFORCE

山东济宁泰丰

6

进口密封圈

奥地利(爱科诺莫斯)ECONOMOS

7

电机

上海南洋、大连第二电机厂

国内优选

8

电控柜

天锻自制

9

PLC可编程控制器

V5.4

德国西门子

10

触摸屏

10.4寸(真彩TFT)

法国施奈德(日本迪吉特digital)

11

压力数显数控装置

先行测控

12

位移数显数控装置

微动调节用

日本欧姆龙

13

位移数显数控装置

滑块调整用

美国MTS

14

光电保护系统

美国Honeywell(霍尼韦尔)德国施克(SICK)美国邦纳(BANNER)

济宁科力光电

15

微调装置

天锻自制(选配)

16

冷却装置

国内优选

17

任意位置锁紧装置

天锻自制

18

笔记本电脑+软件

世界知名品牌(选配)

注:

最终详细配置以合同签订后,双方图纸会审完毕后确定的配置元件为准。

9、图纸资料及附件

9.1、图纸会签:

合同签订后45天内,供方以书面形式通知需方进行图纸会签,但图纸的总体设计质量由供方负责。

图纸会签后10天内,供方向需方提供设备必要的图纸置等。

9.2、随机技术文件资料

9.2.1机械部分(含液压、气压、润滑)

Ø研配压机的机械操作使用说明书;

Ø研配压机外形图、液压系统图、气动系统图、布置图;

Ø研配压机的精度检测报告、产品合格证、产品维修手册;

Ø研配压机的进口和国产配套清单及原产地证明书;

9.2.2电气部分

Ø研配压机的电气原理图、电器柜接线图、电气元件的现场位置图、电气操作使用说明书。

(两份)

ØPLC的整套用户手册,包括安装手册和操作手册,并提供一套最新的PLC编程软件及软件说明书。

Ø研配压机调试完后完整的最终版本PLC程序(梯形图),含简体中文功能注释;(1份文字版本及电子版本)。

Ø变频器等设备的电气使用说明书。

Ø研配压机提供完整的触摸屏程序。

(1套)

Ø提供触摸屏整套用户手册:

包括编程手册、安装手册、操作手册。

10、备品及备件:

随机提供以下备品备件;

10.3.1易损密封元件(进口密封除外)1套

10.3.2专用工具及环首螺钉1套

10.3.3滤油器滤芯1套

10.3.4预紧油缸(含手动泵)1套

10.3.5笔记本电脑及软件1套(选配)

11、人员培训

11.1、设备预验收前,在供方由供方免费为甲方培训机械、电气维修人员各一名(车旅、食宿费由需方自理)。

11.2、设备终验收前由供方派机电专业技术人员负责对需方操作人员、专业技术人员进行培训至能独立操作、使用、维修、保养设备。