对硝基苯胺工艺操作规程0512仿邻硝基苯甲醚格式.docx

《对硝基苯胺工艺操作规程0512仿邻硝基苯甲醚格式.docx》由会员分享,可在线阅读,更多相关《对硝基苯胺工艺操作规程0512仿邻硝基苯甲醚格式.docx(22页珍藏版)》请在冰豆网上搜索。

对硝基苯胺工艺操作规程0512仿邻硝基苯甲醚格式

产品说明

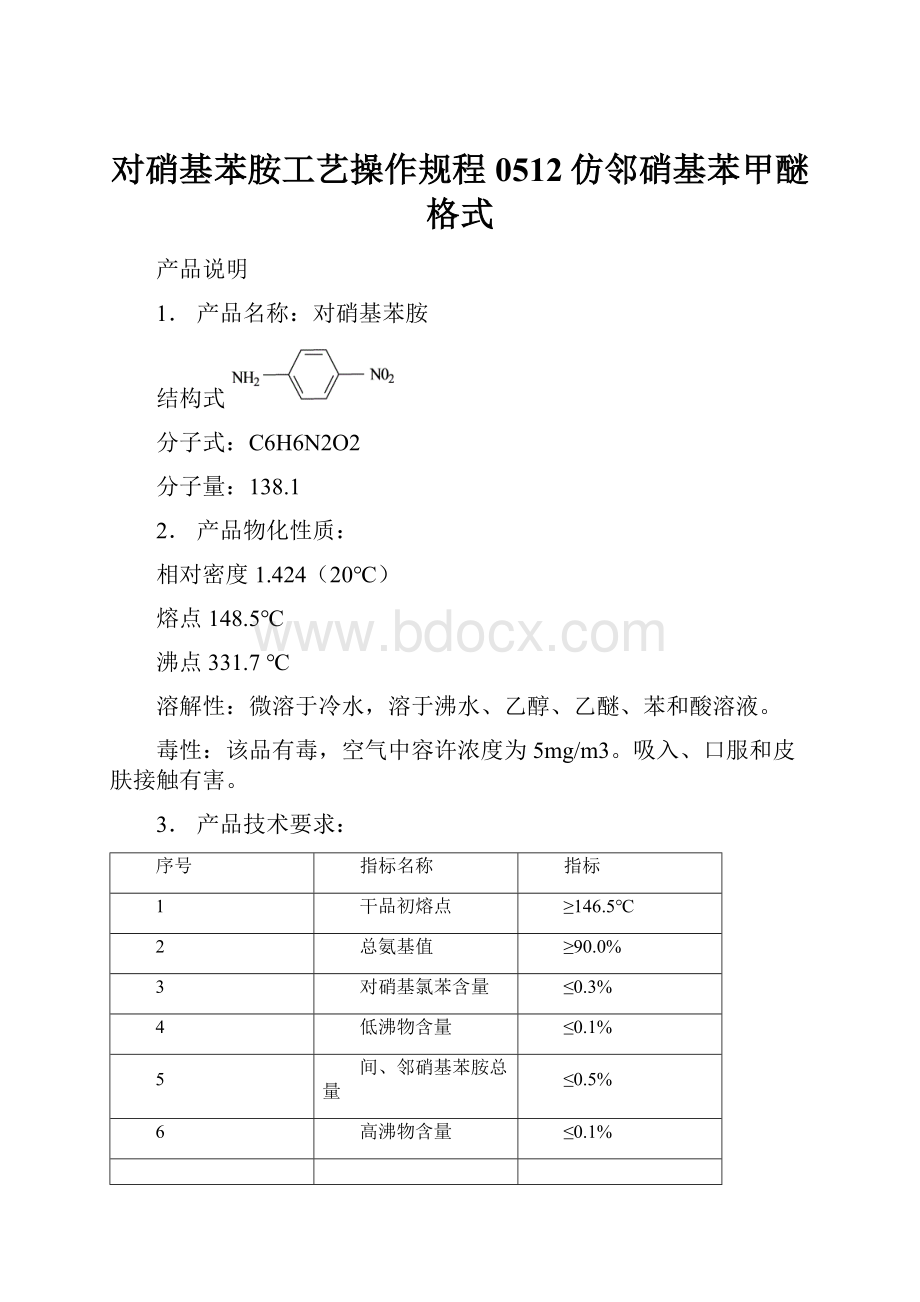

1.产品名称:

对硝基苯胺

结构式

分子式:

C6H6N2O2

分子量:

138.1

2.产品物化性质:

相对密度1.424(20℃)

熔点148.5℃

沸点331.7℃

溶解性:

微溶于冷水,溶于沸水、乙醇、乙醚、苯和酸溶液。

毒性:

该品有毒,空气中容许浓度为5mg/m3。

吸入、口服和皮肤接触有害。

3.产品技术要求:

序号

指标名称

指标

1

干品初熔点

≥146.5℃

2

总氨基值

≥90.0%

3

对硝基氯苯含量

≤0.3%

4

低沸物含量

≤0.1%

5

间、邻硝基苯胺总量

≤0.5%

6

高沸物含量

≤0.1%

4.产品用途:

对硝基苯胺是染料工业极为重要的中间体。

也可合成农药氯硝胺,医药卡柳肿;同时还是防老剂,光稳定剂,显影剂等的原料。

还可用于生产对苯二胺;抗氧化剂和防腐剂等。

一.

原材料规格

序号

原材料名称

控制项目名称

控制指标

备注

1

对硝基氯苯

外观

浅黄色至黄色

GB/T1652-2006

干品结晶点

≥81.5℃

对硝基氯苯含量

≥98.5%

低沸物含量

≤0.2%

间硝基氯苯含量

≤0.5%

邻硝基氯苯含量

≤0.5%

2,4-二硝基氯苯含量

≤0.1%

水份含量

≤0.2%

2

氨

氨含量

≥99.6%

GB536-88

残留物含量

≤0.4%

三.基本生产过程简述

主反应方程式:

副反应方程式:

1.胺化准备:

来自硝基氯苯车间的对硝基氯苯进入对硝贮罐。

加料时,对硝基氯苯用对硝输送泵打入对硝计量罐,每釜加料量2.5吨,对硝计量罐架设在电子秤上计量。

配制好的浓氨水从充氨罐用泵打入浓氨水贮罐,备用。

若氨水浓度因某种原因达不到规定浓度,可以从液氨贮罐往贮罐内充入液氨使达到工艺指标。

在软水贮罐中加入软水,以备胺化反应过程中冷却用,胺化反应的冷却使用釜内盘管。

2.胺化加料:

用真空在胺化釜内造成真空,把对硝计量罐中的对硝基氯苯抽入釜内,加料量通过电子秤控制。

用氨水输送泵把浓氨水贮罐中的氨水打入胺化釜内,加料量通过浓氨水贮罐的液面计确定,加料量为6400升。

如果加料量过多,多余的氨水通过回流管流回浓氨水贮罐。

氨水加料完料,在釜内充入压缩空气,把多余的氨水通过回流管压入充氨罐,这样的目的是为了保证釜内的加料总体积的准确。

3.胺化反应:

加料完毕,打开夹套和盘管蒸汽加热使胺化釜升温,温度达到120℃,再保温2小时确保完全熔化。

启动胺化釜搅拌,继续用夹套和盘管蒸汽进行加热,物料温度上升,至155—160℃停止加热,随着反应热的放出,釜内压力继续升高。

此后应严密关注釜内温度和压力,反应温度控制在180℃左右,不超过高182℃。

正常情况下压力不应超过5.4Mpa,不应低于5.0Mpa,一旦有超温、超压,在盘管中通入冷却水降温。

当操作失控,釜内压力持续不稳定超高时,可打开放空阀减压。

胺化釜装有两只安全阀以保证安全。

从达到160℃开始计时,反应8小时,反应结束。

4.胺化釜脱氨:

反应结束后,启动氨回收系统,准备回收反应多余的氨。

然后小量打开胺化釜上相关阀门,釜内的氨气进入回收系统,被抽入水喷射泵的稀氨水中。

氨溶入水中产生大量热量,故氨回收系统配置有喷淋冷却器、氨水冷却器移除溶解热。

当釜内压力降至接近常压,回收氨结束,整个脱氨过程耗时约3小时。

用压缩空气把胺化釜内的物料压入离析釜。

4.离析:

离析开始前,先在离析釜内加入4000升水(洗料水)。

启动搅拌,用夹套和盘管冷却水降温。

准备工作完成后,打开阀门,用压缩空气把胺化釜中的对硝基苯胺压入离析釜。

压料完毕,关闭胺化釜上所有阀门,停止搅拌,并用夹套冷却水对胺化釜进行冷却,准备下一釜胺化反应。

离析釜继续降温,冷至釜内温度比冷却水温高25℃时关闭冷却水进出口阀,打开冷冻水进出口阀继续降温,冷到料温为10~15℃为终点。

5.过滤

物料冷却结束,打开釜底阀,一次性放料至过滤槽,母液流入母液放料槽,滤出的湿品用离心机过滤,得到对硝基苯胺。

母液用泵打入母液贮罐,母液中的少量对硝基苯胺析出,经母液过滤槽过滤,滤出少量对硝基苯胺。

过滤后的母液进入母液回收氨系统。

6.氨回收与氨水配制。

反应中氨的用量大大过量,反应后多余的氨需要回收。

胺化釜中脱出的氨的回收过程:

氨回收罐中的稀氨水由氨回收泵打出,经过喷淋冷却器后进入水喷射泵,把胺化釜中脱出的氨吸入,然后经氨水冷却器回到氨回收罐。

氨回收罐中有少量氨气溢出,用尾气吸收罐、尾气回收泵、尾气吸收塔组成尾气吸书装置来回收,尾气吸收装置前后两套,串连使用。

尾气吸收罐中的氨水根据氨回收的需要,打入氨回收罐,回收胺化釜中的氨。

氨回收罐的氨水达到一定浓度后,打入充氨罐。

然后,液氨贮罐中的液氨经减压后充入充氨罐,使氨水达到需要的浓度。

氨溶于水中产生大量溶解热,由氨水循环泵、喷淋冷却器组成冷却系统。

充氨罐中的氨水浓度达到指标后,打入浓氨水贮罐中备用。

尾气吸收罐根据工艺情况补入新鲜软水,液位保持在总体积的二分之一左右,确保尾气正常吸收。

7.母液中氨的回收

母液用母液泵打入脱氨釜中,在搅拌下逐步加入石灰粉,升温,保持料液微沸。

加入石灰粉的同时启动由喷射泵、冷却器、回收氨贮罐组成的氨回收系统,放出的氨由喷射泵吸入,后经氨水冷却器回到回收氨贮罐。

回收氨贮罐中的氨水浓度达到一定指值,由回收泵打入胺化的氨回收系统。

经脱氨后的废水进入废水贮槽,捞取石灰渣后用泵打入污水站。

四.操作方法

1.充吸氨岗位

1.1 操作目的

将从高压釜,还原釜内脱出之氨回收,并加入液氨配制成合格浓度的氨水,供氨解反应使用。

1.2工艺操作指标

序号

项目

控制指标

1

回收氨槽压力

常压

2

回收氨槽温度

≤40℃

3

氨回收泵出口压力

0.3~0.5Mpa

4

回收氨槽氨水比重

0.883~0.885

5

充氨槽压力

0~0.5Mpa

6

充氨槽温度

≤25℃

8

充氨槽氨水比重

0.875~0.879

1.3 操作步骤

1.3.1 充氨

(1) 检查所有阀门、设备、仪表、管道是否完好无泄漏,充氨部分所有阀门应处于关闭状态。

(2) 把充氨管活接头联接在液氨钢瓶出口阀上,并注意接头间无泄漏。

(3) 将氨回收槽之稀氨水翻入氨水循环槽内。

(4) 打开冷却排管进水阀,调节喷淋水量。

打开槽内盘管进水阀。

(5) 打开氨水循环泵阀门,并启动循环泵,便氨水闭路循环。

(6) 缓慢打开液氨贮罐出口阀及有关阀门,往氨水循环槽内充入液氨。

(7) 氨水浓度达标,关液氨贮罐出口阀,停止充氨。

(8) 操作过程中,定期检查氨水浓度,达标后,用氨水循环泵将氨水翻入浓氨水贮罐备用。

1.3.2 吸氨

(1) 向氨回收槽和还原氨回收槽内放入1/3~1/2槽软水。

(2) 打开回收氨槽盘管冷却水阀,并调节流量。

(3) 根据胺化岗位通知,在脱氨前打开氨回收列管冷凝器、喷淋排管的冷却水阀,并调节各自的冷凝水流量至适中。

(4) 打开各回收系统阀门,启动氨回收泵,使氨化釜内脱出的氨得到吸收。

(5) 注意回收槽温度最高不得超过40℃。

(6)回收槽氨不比重不应低于0.885,应及时翻入充氨槽或补尾气回收槽内的稀氨水。

(7) 把氨回收槽中的氨水翻入充氨槽时,打开吸氨泵上翻槽阀,可直接将稀氨水翻入充氨槽。

(8) 吸氨完毕,根据稀氨水温度情况先关列管冷凝器冷却水阀,打开喷淋排管循环阀,关闭喷射泵进水阀,使稀氨水得到冷却。

冷至近室温即可关闭有关泵阀(回收槽盘管冷却水阀仍应适量开启)停车。

1.3.3 不正常现象及处理

序号

不正常现象

发生原因

处理方法

1

循环槽内充不进氨

1 充氨阀未打开;

2 槽内温度高,有压力。

1 检查阀门并打开;

2 检查循环冷却系统是否正常。

2

氨水循环泵打不出压力

1 进水后引起槽内负压;

2 冷凝器未开冷凝水。

1 打开放空;

2 加强系统冷却,必要时打开放空。

3

回收氨槽持续高温

1 槽内冷却水盘管无冷却水;

2 冷凝器未开冷凝水。

1 开冷却水;

2 开冷却水。

4

回收氨中发现有物料

脱氨时放氨太快引起冲料。

报告值班长,通知胺化岗位缓慢脱氨。

2.胺化岗位

2.1 操作目的

将邻硝基氯化苯,氨水定量加入高压反应釜,达到一定的反应温度和压力,维持一定反应时间,使反应进行完全。

2.2 配料表

序号

设备名称

物料名称

加料量

1

高压釜

对硝基氯化苯

2500kg

2

高压釜

氨水

6400L

2.2.3工艺操作指标

序号

项目

控制指标

1

氨水比重

0.875~0.879

2

反应配比

氨水:

对硝基氯苯≥8:

1

3

加热蒸汽压力

≥11Mpa

4

对硝熔化温度

120℃

5

对硝熔化时间

≥120min

6

胺化反应时间

8hr

8

胺化反应温度

180℃

9

胺化反应压力

5.0~5.4Mpa

10

脱氨时间

3小时

11

脱氨压力

≤0.1Mpa

12

压料压力

0.2Mpa

2.4 操作步骤

2.4.1 开车前的准备

(1) 检查所有设备、仪表、管道、阀门均应完好无损,阀门处于关闭状态,机械性能良好。

(2) 准备好各专用工具,佩戴好防护用品。

(3) 通知充吸氨岗位将足量的合格氨水打入浓氨水贮罐,不得少于7000升。

(4) 将溶化的对硝基氯苯送到对硝计量罐。

(5) 检查蒸汽压力应达到指标。

(6)检查各机械、搅拌等应完好,包括真空、空压系统。

2.4.2 开车

(1) 启动真空泵,打开高压釜真空阀,使高压釜处于真空状态,用直冲蒸汽冲净加料管。

打开进料阀将一批料所需的邻硝全部吸入高压釜;再用直冲蒸汽冲净加料管和阀门;关闭真空泵、真空阀、进料阀。

(2) 打开氨水回流阀、高压釜进氨水阀,启动氨水泵,将反应所需氨水用泵打入高压釜,完成后关闭上述阀门。

(3) 打开高压釜压缩空气阀,使高压釜呈0.1~0.2MPa时(注意压力应大于充氨槽0.05Mpa)打开回流阀使多余的氨水通过回流管流入充氨槽。

如果不见回流则应酌情重新加氨水或提高压力继续回流,不见回流或回不彻底不允许进入下一步操作。

(4) 关闭高压釜上有关阀门。

(5) 用夹套蒸汽加热釜内物料,(也可同时使用少量盘管蒸汽)使料温达到120℃左右,并保温2小时,以确保对硝全部溶化。

(6) 点动启动搅拌,在搅拌正常的情况下启动搅拌,停止夹套汽加热,盘管中进蒸汽,使釜内物料继续升高,此时应密切视釜内温度,达到156℃时停止加热,使釜内自然升温。

(7)根据反应情况,检查并准备好应急冷却系统;

自然反应升温到170℃时,用应急冷却水适量冷却,控制最高反应不超过180℃,最高反应压力不超过5.4℃。

随着反应的进行,反应压力有所下降时关闭所有蒸汽阀、冷却水进出阀,反应进入保温状态。

料温达到160℃时开始记录保温时间。

(8) 如遇温度或压力失控,先冷却,再停搅拌,如仍不见效应适量打开放空阀放压。

(9) 保温时间到。

通知回收氨岗位准备吸氨。

(10) 待回收氨岗位操作正常后,打开脱氨阀,再缓慢、小量打开中压阀,使脱氨总管压力在0.1MPa左右,进行脱氨,最高不超过0.2Mpa,脱氨时间为3小时。

(11) 脱氨至高压釜料温在100℃左右,余压接近大气压时,回收氨结束,关闭脱氨阀,通知离析岗位接受料液。

(12) 离析岗位准备就绪后,打开高压釜压缩空气阀,便釜内压力在0.2~0.3MPa时,用蒸汽冲通压料管后(蒸汽压力应大于釜内压力)打开离析釜进料阀和高压釜出料阀,将物料全部压入离析釜,压完料后再用蒸汽冲通压料管道及阀门。

(13) 停止高压釜搅拌关闭所有阀门,打开放空阀和夹套冷却水阀。

2.5 不正常现象分析及处理

序号

不正常现象

发生原因

处理方法

1

氨水不见回流

1 充氨泵未送氨水;

2 浓氨水贮槽有压力;

3 回流阀未打开。

1 检查氨水泵及管路;

2 放空;

3 打开回流阀。

2

加不进对硝

1 计量槽内有对硝凝固;

2 管道阀门有料固料堵塞;

3 真空不足

1 加热溶化;

2 用蒸汽冲通;

3 检查真空。

3

高压釜不见回流

1 投料量不足;

2 空气压力不够;

3 回流阀未打开;

1 检查后补足;

2 检查空压机,增加空气压力;

3 打开回流阀。

4

高压釜不起压或降压严重

1 未开加热蒸汽;

2 高压釜有阀门未关;

3 高压釜有渗漏。

1开蒸汽升温;

2 检查,关闭阀门;

3 检查高压釜。

5

高压釜起压过烈

1 投料后未彻底回流;

2 升温太迅速;

3 仪表失灵。

1 冷却后重打回流;

2 缓慢升温;

3 停车检查更换。

6

氨解时压力太低,或温度、压力不成比例

1 氨水浓度不够;

2 氨水加入量不足;

3 对硝加料不准确;

4 仪表失灵

5 前一釜未压尽

1 调整氨水浓度;

2 补加氨水;

3 核对投料量后补加;

4 停车检查更换;

5 报告上级管理人员,由技术人员处理。

3.离析岗位

3.1 操作目的

将胺化反应合成的对硝基苯胺在离析釜中结晶析出。

。

3.2配料表

序号

设备名称

物料名称

加料量

1

离析釜

水

4000升

3.3工艺操作指标

序号

项目

控制指标

1

离析搅拌转速

30rpm

2

夹套冷冻开启温度

40℃

3

离析结束温度

15℃

3.4操作步骤

(1)检查所有设备、仪表、管道、阀门均应完好无损,阀门处于关闭状态,机械性能良好。

(2)从洗涤水地槽中用泵将定量洗涤水打入计量槽,然后放入离析锅,并启动搅拌,

打开夹套和盘管冷却水进口阀。

(3)配合胺化,用蒸汽冲通压料管及相关阀门,然后打开离析釜接受阀,使一釜胺化料液全部压入离析釜内。

(4)离析过程中,当釜内温度降到40℃时,关闭夹套冷却水,盘管内改用冷冻水,冷至釜内温度不低于15℃为终点。

(5)待物料放入抽滤槽后,用少量水将离析釜冲洗干净。

关闭搅拌和盘管冷冻水阀。

3.5不正常现象分析及处理

序号

不正常现象

发生原因

处理方法

1

离析釜内放不下料

1 料太稠,水量不足;

2 放料管堵塞;

1 补加水;

2 检查,疏通。

2

釜内物料温度不降

1仪表失灵;

2冷冻水温度偏高

1 检查维修;

2 联系冷冻岗位处理。

4.离心岗位

4.1 操作目的

将对硝基苯用离心机离心,得到成品邻硝基苯胺。

4.2工艺操作指标

序号

项目

控制指标

1

放料温度

≤15℃

2

离心终点含水量

≤8%

3

对硝基苯胺含量

≥92%

4

包装重量

50公斤/包

5

母液自然冷却澄清时间

≥48小时

4.3操作步骤

(1)开始操作前检查所有设备、管道是否完好,各阀门处于关闭状态。

(2)检查离析终点温度是否达到15℃以下。

(3)打开抽滤槽放母液阀。

(4)打开离析釜底阀,将物料放入抽滤槽。

滤出的母液及少量洗釜水流入母液箱。

料液放完后关闭离析釜底阀,关闭离析釜搅拌。

(5)待抽滤槽内的料液基本滤干后,关闭放母液阀,用水淋洗,淋洗水由淋洗阀流入洗涤水池。

(6)物料基本滤干后,将其用铁铲分几次铲入三足式离心机,启动离心机离心,每次离心时间约5分钟左右。

(7)用铁铲从将离心机中的物料铲出包装,并称量。

包装袋上应标明批号及重量待信息。

(8)启动洗涤水泵,将洗涤水的入离析岗位洗涤水计量槽,供离析使用。

(9)启动母液水泵,将母液打入母液贮罐,自然冷却沉淀48小时后,开启放料阀将母液连带少量物料放入过滤槽,滤出的对硝基苯胺分散放入离心机离心成为成品。

滤出的母液进入脱氨岗位母液地池。

4.4不正常现象分析及处理

序号

不正常现象

发生原因

处理方法

1

母液水中带料

滤布破。

更换滤布。

2

成品含水量过高

1离心机滤布堵塞;

2离心机皮离过松。

1 用水冲洗;

2 由机修工调整、更换。

5.母液氨回收岗位

5.1操作目的

将母液中的氯化铵与石灰粉发生化学反应,放出氨气,氨气用水吸收成稀氨水,送胺化回收氨岗位,继续回收氨。

5.2配料表

序号

设备名称

物料名称

加料量

1

脱氨釜

母液

40m3

2

脱氨釜

石灰粉

3200公斤

3.3工艺操作指标

序号

项目

控制指标

1

投石灰粉时间

3~4小时

2

投石灰粉温度

70~100℃

3

母液回收氨槽温度

≤40℃

4

母液回收氨槽氨水比重

≤0.92

5

脱氨压力

-0.001~0MPa

5.3操作步骤

(1)检查所有设备、管道、仪表、阀门是否完好,阀门应处于关闭状态。

(2)准备好专用工具和防护用品。

(3)启动母液泵将母液地槽中的母液打入脱氨釜,启动搅拌。

并打开加热蒸汽加热。

(4)至釜内温度达到70℃,开始缓慢均匀地加入石灰粉。

(5)脱氨前打开氨回收列管冷凝器、喷淋排管的冷却水阀,并调节各自的冷凝水流量至适中。

然后打开各回收系统阀门,启动氨回收泵,使脱氨釜内脱出的氨得到吸收

(6)吸氨过程中应经常测量母液氨回收贮罐中的氨水比重,当比重达到0.92时及时切换氨回收系统阀门将其打入胺化回收系统的氨回收槽,并在母液氨回收贮罐中补入软水。

(7)加入石灰粉的同时不断加热,使料液保持在接近100℃微沸状态,全部石灰粉控制在3~4小时加完,注意要均匀投放不可过快。

(8)石灰粉加完,关闭加石灰口阀门,同时减小蒸汽加热量,继续脱氨0.5小时后关闭加热蒸汽。

此时锅内产生小量负压,物料温度有所下降,降至料温90~95℃,负压-0.001~0Mpa为脱氨终点。

(9)关闭脱氨阀,打开放空阀,打开脱氨釜冷却水阀,待物料温度下降至60℃左右,打开釜底放尽阀,将石灰渣和锅内的废水全部放入废水地池。

(10)捞出地池沉降的石灰渣后,用泵将废水打至废水处理站。

5.4不正常现象分析及处理

序号

不正常现象

发生原因

处理方法

1

脱氨釜内料放不下

1放空未开;

2石灰渣结块。

1打开放空;

2疏通处理。

2

釜内石灰结块

1加料太快;

2石灰粉中有块状物,搅拌效果不佳。

1缓慢加入石灰粉;

2减慢加料,待块状物溶解。

五.正常工艺条件一览表

序

号

工序名称

操作时间

温度

(℃)

压力

(MPa)

加料量

(kg)

反应物料成份

时

分

1

2

3

4

5

6

7

8

1.充氨

1

检查设备

5

2

回收氨水翻料

30

10m3

3

充氨

4

30

氨水浓度37%

4

冷却

1

0

20

0.02

5

氨水翻入浓氨槽

0

30

20

0.02

10m3

合计

6

35

2.胺化

1

设备检查

0

30

2

加对硝基氯苯

0

30

-0.08

2500

3

加氨水

0

30

6400L

氨水浓度37%

4

打回流

0

20

0.2

5

升温

1

0

120

2.2

6

保温

2

0

120

2.2

7

加热升温

1

0

165

4.8

8

自然升温

0

30

180

5.4

9

保温

7

0

175

5.0

10

脱氨

3

0

100

0.02~0.1

氨1592

水1790

11

压料

0

40

0.2

水1667

料3071

对硝基苯胺水溶液

合计

16

00

3.回收氨

1

设备检查

0

10

2

吸氨

3

0

≤40

0.1

氨1592

水1790

氨水浓度32%

1

2

3

4

5

6

7

8

3

冷却

1

25

0.05

4

打入充氨槽

0

30

10m3

5

加入稀氨水

0

30

10m3

合计

5

10

4.离析

1

设备检查

10

2

加水

20

4000L

3

进料

40

水1667

料3071

对硝基苯胺水溶液

4

冷却、结晶

1

30

35

0

5

冷冻

1

0

15

0

6

放料

1

0

母液水6469

料2085

合计

4

40

5.过滤、洗涤、离心、包装

1

准备工作

30

2

受料

1

0

3

自然过滤

1

0

4

淋洗

1

0

水4000

5

滤干

1

0

6

离心、包装

4

0

2269

对硝基苯胺

7

打包

1

30

45包×50

对硝基苯胺

合计

10

6.母液氨吸收

1

设备检查

0

10

2

加水

0

30

水

3

吸氨

4

30

40

0.05

氨1500

水1500

稀氨水

1

2

3

4

5

6

7

8

4

冷却

1

0

25

0.01

5

打入胺化氨回收槽

30

25

0.01

氨3000水6000

稀氨水

合计

6

40

7.母液脱氨

1

设备检查

10

2

加入母液

1

30

40m3

3

升温

1

30

70

0

4

加石灰粉

4

0

100

-0.01

3500

反应后生成氯化钙

5

保温

1

0

95

6

冷却

1

0

60

7

放料

0

40

合计

9

50

六.工序质量控制点一览表

序号

控制地点

控制项目

控制指标

控制方法

控制次数

控制人

1

浓氨水贮罐

氨水比重

0.875

比重计

每釜一次

操作工

2

充氨罐

氨水比重

0.875

比重计

操作工

3

回收氨罐

氨水比重

0.886

比重计

操作工

4

胺化釜

反应收率

≥98%

气相色谱

根据需要

分析工

5

包