625热处理实验.docx

《625热处理实验.docx》由会员分享,可在线阅读,更多相关《625热处理实验.docx(12页珍藏版)》请在冰豆网上搜索。

625热处理实验

热处理对GH3625合金热挤压管材组织和力学性能的影响

摘要:

研究了不同热处理温度对GH3625热挤压管材组织和力学性能的影响,结果表明随热处理温度的升高晶粒逐渐长大,再结晶完全,晶粒尺寸趋于均匀。

970-1000℃之间γ`、γ"、δ等析出相快速溶解,碳化物相逐渐析出,γ`、γ"、δ等溶解对晶粒长大的促进作用大于碳化物析出对晶粒长大的阻碍,此时晶粒长大速度较快。

1000-1120℃之间晶粒缓慢长大,此时碳化物的析出趋于稳定,温度继续升高碳化物会进一步溶解;1120℃以后晶粒长大速度加快,到1180℃时晶粒度降至4.4级,说明1120℃后碳化物快速溶解,对晶粒长大的促进作用明显。

热处理温度对GH3625合金的强度、硬度等力学性能影响显著,变化情况与晶粒度变化趋势基本吻合。

关键词:

GH3625合金,热处理,晶粒度

1GH3625合金概述

1.1GH3625合金的发展

Inconel625合金是国际镍公司在上世纪50年代为了满足高强度主蒸汽管道材料的需求而研制发展起来的一种镍基高温合金,由于625合金具有广泛用途,有许多生产厂家生产该合金,因而有多个注册商标:

Inconel625,Pyromet625,Techalloy625,Jessop625等,其美国合金统一编号为No6625。

国内合金牌号为GH3625。

相关文献中一般统称为625合金。

1.2GH3625合金标准化学成分与与主要合金元素的作用

625合金是以钼(Mo)和铌(Nb)为主要强化元素的固溶强化型镍基变形高温合金。

inconel625合金标准化学成分(wt%)见表1,而625合金的现行典型成分为(wt%):

C0.05,Cr21.5,Mo9,Nb3.6,Fe2,Al0.20,Ti0.20,Mn0.20,Si0.20,S0.001,Ni61。

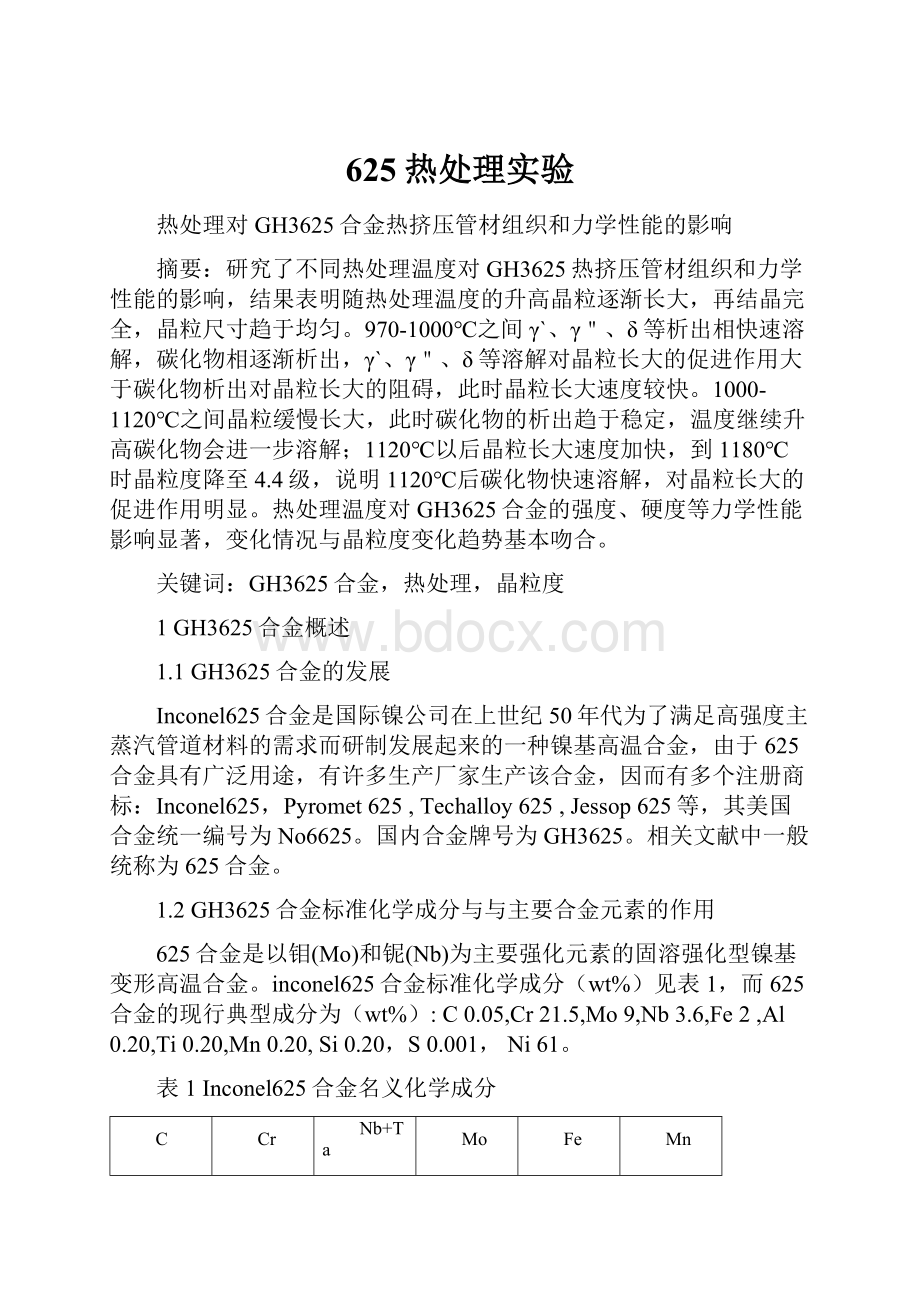

表1Inconel625合金名义化学成分

C

Cr

Nb+Ta

Mo

Fe

Mn

≤0.10

21.0-23.0

3.15-4.15

8.0-10.0

≤5.0

≤0.50

Si

S

Al

Ti

Co

Ni

≤0.50

≤0.015

≤0.40

≤0.40

≤1.0

基体

元素对GH3625合金的强度影响主要体现在以下几点:

Nb含量在3%以上时,退火+时效的屈服强度却有极大的增加,但对基体却只有轻微的强化效应。

Nb可提高合金的蠕变强度。

Nb的存在控制着凝固行为,极大的增加了含有Laves相的共晶状凝固组分。

Mo能提高基体的强度,并通过与Nb的某种交互作用增大时效硬化的的响应特性,降低暴露后的冲击强度。

Mo和Co能有效降低堆垛层错能,而且Mo能够提高高温合金奥氏体的弹性模量和降低扩散系数,这些合金元素的加入对高温固溶强化是有效的。

因此,GH625合金的力学性能主要是由Mo产生的固溶硬化和应变硬化引起的。

将Cr含量从16%提高到22%,可导致基体强度升高。

为了使合金的时效硬化作用降至最低限度,Al和Ti应该保持较低的水平。

加入低水平的Al+Ti可以改善合金的焊接性能和钎焊性能。

625合金在固溶状态的组织为奥氏体基体和少量的TiN、NbC和M6C相,经650-900℃长期时效后,析出相为γ"、δ、M23C6和M6C。

在650-700℃长期时效后主要析出亚稳定的过渡相γ"(Ni3Nb,bcc结构),γ-γ"之间点阵错配度较大,共格应力强化作用显著,使合金室温、高温强度明显提高,塑性有所下降,但仍保持较高水平;780-850℃时效后主要析出相δ(Ni3Nb,正交点阵),δ相与基体γ基本不共格,因而仅起到弥散强化作用,虽然强度有所提高,但合金塑性下降较多。

900℃时效后只有少量析出相,因此力学性能与固溶状态相近。

1.3GH3625合金性能标准与用途

625合金在650℃以下具有良好的持久性能、疲劳性能、抗氧化和抗腐蚀性能,从低温到1095℃温度范围内具有良好的强度和韧性。

该合金不能通过热处理强化,可采用冷加工提高合金的强度。

合金能抗氯离子应力腐蚀裂纹,软化退火后的低碳625合金广泛应用于化工流程工业,较好的耐腐蚀和高强度使之能做成较薄的结构件。

如烟气脱硫系统中的吸收塔、烟气进口挡板、硫酸冷凝器等酸性气体环境中的设备和部件。

中国相关技术标准规定的625合金性能见表2。

各种型材室温下的典型拉伸性能见表3。

表2技术标准规定的GH3625合金性能

品种

拉伸性能

持久性能

硬度

θ/℃

σb/MPa

σ0.2/MPa

δ5/%

θ/℃

σ/MPa

t/h

δ5/%

不小于

不小于

棒材

20

830

410

30

815

114

23

15

HB≤290

板材

20

825

415

30

815

114

23

15

HV≤305

管材

20

825

415

35

Q/3B4080—1992

HRC≤25

表3GH3625合金各种型材室温下典型拉伸性能

品种

厚壁管,薄壁管

薄板,带材

棒材,条材和板材

状态

固溶退火

1095~1205℃

1~4h

退火

930~1040℃

1~4h

轧制

状态

退火

930~1040℃

1~4h

固溶退火

1095~1205℃

1~4h

拉伸强度(MPa)

屈服强度(MPa)

延伸率δ(%)

面缩率ψ(%)

690~825

275~415

40~60

—

825~965

415~515

30~55

—

825~965

415~515

30~55

—

825~1105

415~760

30~60

40~60

825~1035

415~655

30~60

40~60

725~895

290~415

40~65

60~90

1.4GH3625合金热挤压管材加工工艺

管材的常见生产方法有焊管和无缝管(挤压管、热轧管、冷轧管、冷拔管、顶管)。

热挤压管材机械加工余量少,材料利用率高,挤压件表面粗糙度低,且组织性能良好,是管材制坯技术的发展趋势。

当前先进的管材加工工艺流程为:

铸锭→均匀化处理→锻造→固溶处理→热挤压→多道次冷轧或冷拔→热处理→成品管。

采用热挤压管材制坯,一般后续要经过轧制,冷拔成形等相关工艺制成不同规格的管材。

由于高温合金冷变形难度大,通过热处理改变和控制热挤压管材的合金组织,消除其内应力,充分再结晶,降低其强度,硬度,提高塑性,获得良好的加工性能。

为后续的轧制,冷拔工艺过程提供必要的保障。

1.5GH3625合金热处理标准及研究现状

我国关于GH3625合金的标准热处理制度为:

棒材:

950-1030℃,空冷或水冷;或1090-1200℃,空冷或水冷固溶处理。

板材:

950-1030℃,空冷;或1090-1200℃,空冷。

管材:

推荐退火温度为960-1030℃,空冷或水冷。

目前国内对于625合金热处理工艺研究的报道主要有,俞秋景等对轧态625合金在950-1030℃下固溶处理,随温度升高晶粒尺寸缓慢增大,且采用水冷方式比空冷晶粒更细;方旭东等研究了热挤压态625合金的热处理工艺,随温度升高晶粒逐渐长大,碳化物逐渐溶解;郭岩等研究了760℃下625合金长期时效,晶界大量析出M23C6和由晶界向晶内延伸的γ〞相,提高了屈服强度,但晶界强度降低由塑性断裂转为脆性断裂。

2实验

本文采用在不同的热处理工艺参数下对625合金热挤压管材进行了处理,通过比较不同热处理温度下,管材不同部位的组织、析出相的变化与强度、硬度值变化的关系,得到合理的、热处理组织均匀、塑形好的625合金管材,为后续轧制、冷拉工艺提供可靠的材料。

2.1实验材料与方法

实验625合金材料是经过真空感应熔炼(VIM)加电渣重熔(ESR)双联工艺冶炼出铸锭,经均匀化后热锻成管坯,最后热挤压成管。

利用德国斯派克火花直读光谱仪SPECTROLAB对GH625合金管材进行成分分析,主要合金元素化学成分见表4。

用电火花线切割机制样,为确保热处理的质量,在热处理前对试样进行表面处理,打磨去除毛刺、油污和其他脏物。

然后在不同热处理温度下对625合金试样进行热处理,热处理设备选用真空多功能等离子表面冶金与退火设备进行,625合金热处理工艺见表5。

表4本实验用625合金主要合金元素化学成分(%,质量分数)

C

Cr

Mo

Nb+Ta

Fe

Mn

0.0294

21.60

8.90

3.672

0.506

0.013

Si

S

Al

Ti

Co

Ni

0.0175

0.007

0.283

0.299

0.0254

64.5

表5625合金热处理工艺

试样编号

热处理工艺参数

试样编号

热处理工艺参数

1

2

3

4

970℃×1h,水冷

1000℃×1h,水冷

1030℃×1h,水冷

1060℃×1h,水冷

5

6

7

8

1090℃×1h,水冷

1120℃×1h,水冷

1150℃×1h,水冷

1180℃×1h,水冷

不同温度下热处理后的625合金试样与原始管材试样横、纵截面分别打磨、抛光,王水腐蚀后,通过ZEISS光学金相显微镜观察分析金相显微组织。

用FRC-3e型洛氏硬度计测量热处理前后各试样的硬度值。

利用100KN微机控制电子万能试验机对原始试样与热处理后1060℃、1120℃、1180℃试样做室温拉伸实验。

2.2结果与分析

2.2.1热挤压管材原始组织与力学性能

如图1所示GH3625热挤压管材横、纵截面金相显微组织,由于热挤压变形量与挤压温度不均匀导致动态再结晶不完全而存在未再结晶的大晶粒和完全再结晶的小晶粒间杂的混晶组织,横向、纵向组织都由等轴的动态再结晶晶粒与变形小的原始晶粒组成,混晶组织明显。

原始试样晶粒度为9.5左右,硬度值为HRB98.3,抗拉强度为944MP,断后伸长率为40.4%。

图1GH625挤压管不同部位显微组织(a)横截面(b)纵截面

2.2.2不同热处理温度对晶粒度的影响

表6热处理前后试样纵截面平均晶粒度(级)

试样编号

原始试样

1

2

3

4

5

6

7

8

晶粒度(级)

9.3

7.5

6.5

6.1

5.9

5.8

5.5

5.0

4.4

由图2看出热处理后625合金出现大量孪晶。

原材料变形量不均匀,再结晶不充分且含有变形小的大尺寸晶粒,原始晶粒度在9.5级左右。

热处理时温度升高再结晶进一步进行,可以得到均匀的晶粒度。

表6为625合金热处理前后试样纵截面平均晶粒度(级)。

970-1000℃晶粒快速长大;由于γ`、γ"、δ等析出相的析出温度为650-900℃,当高于此温度区间析出相快速溶解;而M23C6和M6C的析出峰温度为900-1100℃,所以970-1000℃时γ`、γ"、δ等析出相快速溶解,碳化物相逐渐析出,γ`、γ"、δ等溶解对晶粒长大的促进作用大于碳化物析出对晶粒长大的阻碍,此时晶粒长大速度较快。

1000-1120℃之间晶粒缓慢长大,此时碳化物的析出趋于稳定,温度继续升高碳化物会进一步溶解;1120℃以后晶粒长大速度加快,到1180℃时晶粒度降至4.4级,说明1120℃后碳化物快速溶解,对晶粒长大的促进作用明显。

晶粒长大的主要原因是晶界的迁移导致晶粒之间的相互合并。

而晶界的迁移的主要驱动力是晶界自由能的降低。

一方面随温度的升高,原子克服一定位垒跳迁的热激活过程加速,界面迁移过程显著加快,因此晶粒发生长大。

另一方面,随着温度的升高,合金中的析出相大量的溶解,使靠近晶界处析出相的阻碍作用逐渐减弱,使界面自由能降低,从而使晶粒迅速长大。

图2不同热处理温度后纵截面显微组织

(a)970℃(b)1000℃(c)1030℃(d)1060℃

(e)1090℃(f)1120℃(g)1150℃(h)1180℃

2.2.3不同热处理温度对力学性能的影响

关于力学性能做了GH625合金热挤压管材热处理前后硬度测量及原始试样与热处理后1060℃、1120℃、1180℃试样做室温拉伸性能。

热处理前硬度HRB98.3,热处理后晶粒度变化如图3,硬度变化如图4,结果表明硬度变化与晶粒度变化明显相关。

970℃-1000℃硬度值迅速降低,1000-1120℃之间硬度值缓慢下降,1120℃以后硬度值快速下降。

根据细晶强化原理,在常温下晶界对位错运动构成强烈阻碍,从而提高材料的强度。

晶粒越细,晶界面积越大,强度越高。

图3热处理温度对晶粒度的影响图4热处理温度对GH625合金硬度的影响

表7为挤压态GH625合金拉伸性能。

平均抗拉强度为944MPa,平均断后伸长率为40.4%。

表8为经过1060℃、1120℃和1180℃热处理后的GH625合金的抗拉强度。

可以看出随着热处理温度的升高GH625合金的抗拉强度降低,并且在1120℃以后GH625合金抗拉强度的下降更为明显,与此同时GH625合金的断后伸长率随热处理温度的升高而增加,合金的塑性进一步提高(注:

1180℃的抗拉强度仅作为参考,因为拉伸时断裂不在标距内,而出现在平行宽度内。

断裂原因可能是材料的缺陷或者是因为设备太大,试样太小拉伸仪器的切向力比较大,把样品扭断了。

断后伸长率也为修正值)。

表7挤压态GH625合金的抗拉强度

编号

抗拉强度Rm(MPa)

断后伸长率A(%)

1

914.8

44.3

2

959.9

37.4

3

957.7

39.6

表8为热处理后的GH625合金的抗拉强度

编号

固溶温度

抗拉强度Rm(MPa)

断后伸长率A(%)

1

1060℃

795.77

60.5

2

1120℃

779.08

64.7

3

1180℃

699.05

68.9

3结果分析

(1)随热处理温度的升高再结晶完全,晶粒尺寸趋于均匀。

970-1000℃之间γ`、γ"、δ等析出相快速溶解,碳化物相逐渐析出;1000-1120℃晶粒趋于均匀而缓慢长大;1120℃以后晶粒快速长大,考虑到可能由于析出相的溶解造成,γ`、γ"、δ等溶解对晶粒长大的促进作用大于碳化物析出对晶粒长大的阻碍,此时晶粒长大速度较快。

1000-1120℃之间晶粒缓慢长大,此时碳化物的析出趋于稳定,温度继续升高碳化物会进一步溶解;1120℃以后晶粒长大速度加快,到1180℃时晶粒度降至4.4,说明1120℃后碳化物快速溶解,对晶粒长大的促进作用明显。

(2)通过热处理对晶粒度和析出相的控制,可以看出热处理温度对625合金的硬度与强度影响显著,变化情况与晶粒度变化趋势基本吻合;挤压态625合金的平均硬度为HRB98.3,平均抗拉强度为944MPa,平均断后伸长率为40.4%。

随着热处理温度的升高625合金的硬度、抗拉强度降低,并且在1120℃以后625合金硬度、抗拉强度的下降更为明显,与此同时625合金的断后伸长率随热处理温度的升高而增加,热处理后625合金断后伸长率为原始试样的1.5倍左右,合金塑性明显提高,为后续冷轧、冷拉工艺提供保障。