基于某单片机地电阻测量设计修改.docx

《基于某单片机地电阻测量设计修改.docx》由会员分享,可在线阅读,更多相关《基于某单片机地电阻测量设计修改.docx(18页珍藏版)》请在冰豆网上搜索。

基于某单片机地电阻测量设计修改

1.设计目的及其意义

本设计基于单片机和AD转换器实现电阻的测量。

采用ADC0809,实现由模拟电压转换到数字信号,通过单片机系统处理后,由LCD显示被测量电阻的阻值。

测量范围为1Ω~5KΩ,精度大于98%。

2.方案设计

2.1总体设计思路

本设计包括硬件和软件设计两个部分。

模块划分为电压测量(数据采集)、模数转换、阻值显示等子模块。

电路结构可划分为:

电压测量,电压转换电阻,阻值显示及相关的控制管理软件组成。

用户终端完成信息采集、处理、数据传送、显示等功能。

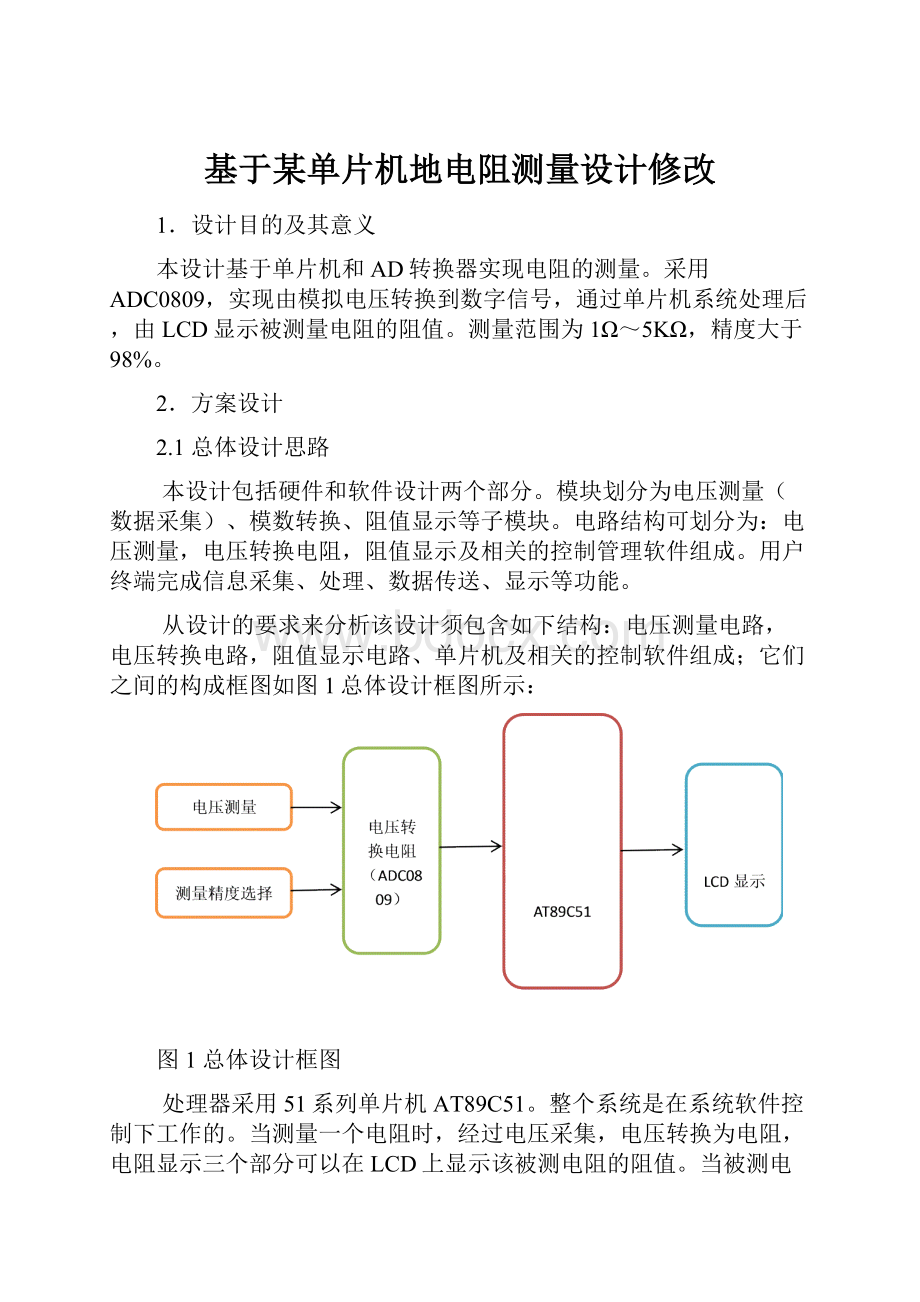

从设计的要求来分析该设计须包含如下结构:

电压测量电路,电压转换电路,阻值显示电路、单片机及相关的控制软件组成;它们之间的构成框图如图1总体设计框图所示:

图1总体设计框图

处理器采用51系列单片机AT89C51。

整个系统是在系统软件控制下工作的。

当测量一个电阻时,经过电压采集,电压转换为电阻,电阻显示三个部分可以在LCD上显示该被测电阻的阻值。

当被测电阻为100Ω范围以内时,通过开关选择测量量程,再次测量该电阻,以减小误差。

2.2具体电路模块设计

2.2.1电压测量的设计

如图2所示为被测电阻电压测量。

电压经过已知电阻R1和被测电阻Rx接到地。

通过OUT输出被测电阻Rx上的电压。

送到ADC0809的IN0口。

图2被测电阻电压测量图

2.2.2模数ADC转换的设计

由电压测量得到的电压经过ADC模数转换可得到8位的电压值,经过欧姆定律(即电压之比等于电阻之比)可得到被测电阻的阻值的大小。

公式如下

本设计用到的R1的阻值为600Ω和300Ω。

由被测电阻得到的电压值经ADC0809的26脚IN0输入,经过内部的AD转换,在OUT1~7输出数字电压量,经过上述公式的转变,在P2口上的显示的数字量为被测电阻的阻值数字量。

如图3所示为被测电阻电压量转换为阻值量。

图3被测电阻电压量转换为阻值量图

2.2.3液晶显示电路的设计

经过ADC0809模数转换得到的电阻值数字量,在MCU的P2口输入,MCU系统处理后在P0口由LCD1602显示出来该被测电阻的阻值。

如图4所示为被测电阻阻值显示。

图4被测电阻阻值显示图

2.2.4时钟电路的设计

XTAL1和XTAL2分别为反向放大器的输入和输出。

该反向放大器可以配置为片内振荡器。

石晶振荡和陶瓷振荡均可采用。

如采用外部时钟源驱动器件,XTAL2应不接。

因为一个机器周期含有6个状态周期,而每个状态周期为2个振荡周期,所以一个机器周期共有12个振荡周期,如果外接石英晶体振荡器的振荡频率为12MHZ,一个振荡周期为1/12us,故而一个机器周期为1us。

如图5所示为时钟电路。

图5时钟电路图

2.2.5复位电路的设计

复位方法一般有上电自动复位和外部按键手动复位,单片机在时钟电路工作以后,在RESET端持续给出2个机器周期的高电平时就可以完成复位操作[6]。

例如使用晶振频率为12MHz时,则复位信号持续时间应不小于2us。

本设计采用的是外部手动按键复位电路。

如图6所示为复位电路。

图6复位电路图

2.2.6电源电路的设计

本设计使用USB接口给电路提供+5V电压。

电路中所有的高电平全部接在VCC端,地接在USB接口的4号脚上。

通电时红灯LED-R亮。

如图7所示为电源电路。

图7电源电路图

2.2.7下载电路的设计

本设计使用串口RS232以及烧录芯片MAX232组成的下载电路。

MAX232的11和12号脚(R1OUT、T1IN)与MCU的10和11号脚(RXD、TXD)连接,即可向MCU烧录程序。

图8所示为下载电路。

图8下载电路图

2.3系统硬件电路的选择及说明

硬件电路的设计见附图示,从以上的分析可知本设计中要用到如下器件:

STC89C52RC、ADC0809转换器、LCD1602、按键等一些单片机外围应用电路,以及单片机的手工复位,单片机电源电路等。

其中R3,R6电阻为已知电阻,R4,R5为不同测量精度下的未知电阻,开始工作时可在LCD上观察到被测电阻的阻值。

电路设有2个按键,S1键作为阻值测量精度的选择键,S2键作为电路复位键。

2.4软件的程序实现

2.4.1主程序工作流程图

按上述工作原理和硬件结构分析可知系统主程序流程图如下图9所示。

图9主程序工作流程图

3.软件仿真

本设计通过利用Proteus仿真,将所编写的程序用Keil软件编译,所仿真原理图见附录二。

本设计所要求达到的目标是测量一个电阻,在误差允许范围内,通过LCD1602显示出该电阻的阻值。

测量的部分电阻的阻值如下表1所示。

表1仿真测量电阻阻值

4.结束语

本设计研究了一种基于单片机技术的电阻测量。

由电路知识可以容易测出一个电阻上的电压,通过欧姆定律又能得到该电阻的阻值。

由于测量的电压是模拟量,故用ADC转换器转换为数字量,再由单片机系统处理即可完成电阻的阻值测量。

由于数字量在数值上是离散的,通过此种方法得到的阻值存在着误差,为了尽可能的减小此误差,在选择已知电阻上,试用了很多电阻。

通过大量数据与实际电阻的阻值相比较,以及实验室能提供的电阻,选用了600Ω和300Ω的已知电阻,用不同的量程可以尽可能的减小误差。

表1中给出了部分电阻的硬件电路测量结果,从中可以得知,同一电阻,用不同的量程测量得到不同的阻值,存在的误差也很明显。

本设计只采用了两种已知电阻,也就是2个量程测量电阻,测量范围从1Ω~5KΩ,精度大于98%。

若提高测量精度,只需增加更大的量程,即可完成大电阻的阻值测量。

由于硬件电路的连接,元器件不理想等原因,实际测量电阻的阻值与仿真得到的阻值还是有一定误差的。

虽然硬件电路能正常工作,但程序以及元器件的选择不足,使得这次设计并没有达到很好的测量效果,对微欧姆级和K欧姆级电阻无法测量,还是感到不理想。

通过此次设计,尤其硬件电路的焊接,对单片机系统有了更好的认识。

在以后的学习中,会更加注重设计原理与硬件电路的相结合,做好每一个设计,达到理想的要求。

参考文献:

[1]史翔,张岳涛.基于AT89C51单片机微电阻测量系统[J].甘肃科技,2007年8月

[2]周瑞景.Proteus在MCS-51&ARM7系统中的应用百例[M].北京:

电子工业出版社,2006

[3]李全利.单片机原理及接口技术[M].2版.北京:

高等教育出版社,2010

[4]王东峰,王会良.单片机C语言应用100例[M].北京:

电子工业出版社,2010

[5]彭伟.单片机C语言程序设计实训100例—基于8051+Proteus仿真.北京:

电子工业出版社,2010

附录一设计编程程序

//*************头文件及宏定义*****************

#include"includes.h"

#defineTIME0H0x3C

#defineTIME0L0xB0

#defineK1P1_0

#defineCLKP1_1

//******************全局变量*****************

unsignedcharuc_Clock=0;//定时器0中断计数

bitb_DATransform=0;

///<<<<<<<<<<<<<<<<<<<<<把电阻值显示在LCD上/>>>>>>>>>>>>>>>>>>>>>

voidvShowRes(unsignedintuiNumber)

{

unsignedcharucaNumber[4],ucCount;

ucaNumber[0]=uiNumber/1000;//把计算数字的每个位存入数组。

ucaNumber[1]=(uiNumber-1000*(int)ucaNumber[0])/100;

ucaNumber[2]=(uiNumber-1000*(int)ucaNumber[0]-100*(int)ucaNumber[1])/10;

ucaNumber[3]=uiNumber-1000*(int)ucaNumber[0]-100*(int)ucaNumber[1]-10*(int)ucaNumber[2];

for(ucCount=0;ucCount<4;ucCount++)

{

vShowOneChar(ucaNumber[ucCount]+48);//从首位到末位逐一输出。

}

}

//*************************主函数******************************

voidmain()

{

//<<<<<<<<<<<<<<<<<<<<<<<<<设置定时器0>>>>>>>>>>>>>>>>>>>>>>>>>>>>

TMOD=0x21;//定时器0,模式1。

定时器1,模式2

TH0=TIME0H;//对定时器0赋初值

TL0=TIME0L;

TH1=0x14;//对定时器1赋初值

TL1=0x00;

TR0=1;//启动定时器0。

ET0=1;//开定时器0中断。

TR1=1;//启动定时器1。

ET1=1;//开定时器1中断。

EA=1;//开总中断

P1=0xFF;

vdInitialize();

vWriteCMD(0x80);//写入显示起始地址(第一行第一个位置)

vShowChar("Resistance:

");

vWriteCMD(0xCD);

vShowChar("(~)");//显示欧姆符号

while

(1)

{

if(b_DATransform==1)

{

b_DATransform=0;

vWriteCMD(0xC4);

vShowRes(uiADTransform());

}

}

}

//<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<定时器0中断函数>>>>>>>>>>>>>>>>>>>

voidTime0()interrupt1

{

if(uc_Clock==0)

{

uc_Clock=5;

b_DATransform=1;

}

else

uc_Clock--;

TH0=TIME0H;//恢复定时器0。

TL0=TIME0L;

}

voidTime1()interrupt3

{

CLK=!

CLK;

}

//****************************SMC1602驱动程序*************************

//<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<头文件及宏定义>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

#include"SMC1602.h"

//<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<把1个命令写入LCD>>>>>>>>>>>>>>>>>>>>>>>>>>

voidvWriteCMD(unsignedcharucCommand)

{

vDelay();//先延时。

LCDE=1;//然后把LCD改为写入命令状态。

LCDRS=0;

LCDRW=0;

LCDPORT=ucCommand;//再输出命令。

LCDE=0;//最后执行命令。

}

//<<<<<<<<<<<<<<<<<<<<<<<<<把1个数据写入LCD>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

voidvWriteData(unsignedcharucData)

{

vDelay();//先延时。

LCDE=1;//然后把LCD改为写入数据状态。

LCDRS=1;

LCDRW=0;

LCDPORT=ucData;//再输出数据。

LCDE=0;//最后显示数据。

}

voidvShowOneChar(unsignedcharucChar)

{

switch(ucChar)

{

case'':

vWriteData(0x20);break;

case':

':

vWriteData(0x3A);break;

case'(':

vWriteData(0x28);break;

case')':

vWriteData(0x29);break;

case'0':

vWriteData(0x30);break;

case'1':

vWriteData(0x31);break;

case'2':

vWriteData(0x32);break;

case'3':

vWriteData(0x33);break;

case'4':

vWriteData(0x34);break;

case'5':

vWriteData(0x35);break;

case'6':

vWriteData(0x36);break;

case'7':

vWriteData(0x37);break;

case'8':

vWriteData(0x38);break;

case'9':

vWriteData(0x39);break;

case'R':

vWriteData(0x52);break;

case'a':

vWriteData(0x61);break;

case'c':

vWriteData(0x63);break;

case'e':

vWriteData(0x65);break;

case'i':

vWriteData(0x69);break;

case'n':

vWriteData(0x6E);break;

case's':

vWriteData(0x73);break;

case't':

vWriteData(0x74);break;

case'~':

vWriteData(0xF4);break;//显示Ω

default:

break;

}

}

voidvShowChar(unsignedcharucaChar[])

{

unsignedcharucCount;

for(ucCount=0;;ucCount++)

{

vShowOneChar(ucaChar[ucCount]);

if(ucaChar[ucCount+1]=='\0')

break;

}

}

//<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<延时函数>>>>>>>>>>>>>>>>>>>>>>>>>

voidvDelay()

{

unsignedintuiCount;

for(uiCount=0;uiCount<250;uiCount++);

}

//<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>

#include

#defineSTARTP3_4//ATART,ALE接口。

0->1->0:

启动AD转换。

#defineEOCP3_3//转换完毕由0变1.

#defineOUTPORTP2

#defineK1P1_0

//AD转换函数,返回转换结果。

//转换结果是3位数

unsignedintuiADTransform()

{

floatuiResult;

START=1;//启动AD转换。

START=0;

while(EOC==0);//等待转换结束。

uiResult=OUTPORT;//输入转换结果。

P1=0xFF;

if(K1==1)

uiResult=uiResult*600/(255-uiResult);//已知电阻为600欧姆,计算未知电阻,测量大电阻,0-9999欧姆

elseuiResult=uiResult*300/(255-uiResult);//已知电阻为300欧姆,计算另外的电阻,测量大电阻,0-9999欧姆

returnuiResult;

}

附录二Proteus仿真原理图

附录三作品实物照片

附录四部分仿真测量数据