旋挖钻灌注桩施工作业指导书.docx

《旋挖钻灌注桩施工作业指导书.docx》由会员分享,可在线阅读,更多相关《旋挖钻灌注桩施工作业指导书.docx(28页珍藏版)》请在冰豆网上搜索。

旋挖钻灌注桩施工作业指导书

地铁**线**期工程

编号:

旋挖钻灌注桩施工作业指导书

单位:

编制:

审核:

批准:

xxxx年xx月xx日发布xxxx年xx月xx日实施

旋挖钻灌注桩施工作业指导书

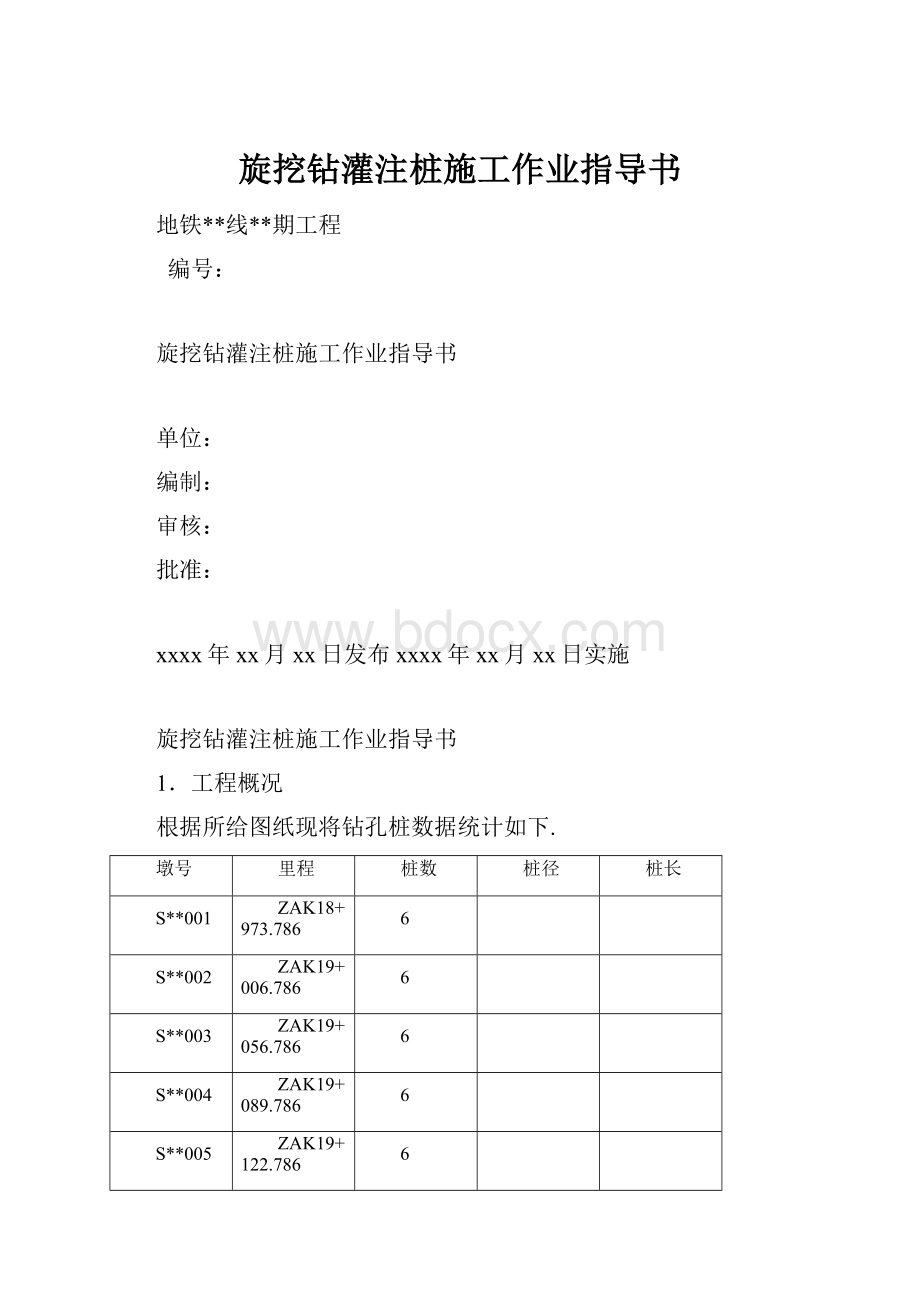

1.工程概况

根据所给图纸现将钻孔桩数据统计如下.

墩号

里程

桩数

桩径

桩长

S**001

ZAK18+973.786

6

S**002

ZAK19+006.786

6

S**003

ZAK19+056.786

6

S**004

ZAK19+089.786

6

S**005

ZAK19+122.786

6

S**006

ZAK19+155.786

6

S**007

ZAK19+188.786

6

1.5

56

S**008

ZAK19+221.786

6

1.5

56

S**009

ZAK19+254.786

6

1.8

52

S**010

ZAK19+287.786

6

1.8

54

S**011

ZAK19+320.786

6

1.8

53

S**012

ZAK19+345.786

6

1.8

56

S**013

ZAK19+370.786

6

1.8

56

S**014

ZAK19+395.786

6

1.8

56

S**015

ZAK19+427.986

6

1.8

58

S**016

ZAK19+474.986

6

1.8

74

S**017

ZAK19+550.986

6

1.8

74

S**018

ZAK19+597.986

4

1.8

58

2.作业准备

2.1业技术准备

作业指导书编制后,应在开工前组织技术人员认真学习实施性施工组织设计,阅读、审核施工图纸,熟悉规和技术标准。

制定施工安全保证措施,提出应急预案。

对施工人员进行技术交底,对参加人员进行岗前技术培训,考核合格后持证上岗。

2.2外业技术准备

钻机就位前,对主要机具及配套设备进行检查、维修。

收集施工地点外部地理环境和钻孔作业层中所涉及的各种技术数据。

3.技术要求

3.1施工前按设计提拱的配合比进行试验,确定施工配合比。

3.2混凝土的拌和采用场地集中拌和,砼灌车运输至现场。

3.3钢筋笼按设计图纸要求,分节施工,报请监理单位验收。

3.4钻孔和混凝土灌注过程中,现场技术人员应做好钻孔和灌注记录。

3.5技术人员应现场值班。

4.施工程序与工艺流程

4.1施工程序

施工准备→测量定位→埋设钢护筒→配制泥浆→安装钻机→钻进→终孔→清孔→钢筋笼制作与安装→安装导管→二次清孔→灌注水下混凝土

4.2工艺流程

旋挖钻灌注桩施工工艺流程框图

5.施工要求

5.1施工准备

5.1.1设备进场前要做到“三通一平”,即路通、水通、电通,施工场地平整。

5.1.2场地布置要力求合理,特别是注意运输畅通,有利于平行交叉作业,废水、废浆、废渣的排放符合环保法规,做到文明施工。

场地位于浅水、陡坡、淤泥中时,可采用筑岛、或用枕木或型钢等搭设工作平台;当位于深水时,可插打临时桩搭设固定工作平台,在钻孔平台上拼装钢护筒导向架,采用起吊设备插打水中墩钢护筒。

工作平台必须坚固稳定,能承受施工作业时所有静、活荷载,同时还应考虑施工设备能安全进、出场。

5.2施工工艺

5.2.1测量定位

平整场地后,根据设计桩位,对设计单位提交的测量资料进行检查,复核测量基线和基点、标定钻孔桩位和高程、测量桩孔的中心位置偏差不得大于5mm,并以长300mm、直径不小于42mm的铁质尖桩锤入土层作为标记、尖桩露出地面高度一般为50-80mm。

若发现设计桩孔中心有问题应及时与设计单位联系解决。

5.2.2埋设钢护筒

⑴水中墩钢护筒

①在钻孔平台上拼装钢护筒导向架,测量放线定桩位→对接钢护筒→整体起吊钢护筒入水→调整护筒倾斜度及位置缓慢入床至稳定→安装震动打桩锤振动下沉→安装钻机开始水上钻孔桩施工

②在钢护筒振动下沉过程中要精确定位、跟踪监测、调整,满足规要求,保证钻孔桩施工顺利进行。

护筒径宜比桩直径大20cm。

钢护筒在车间分节制造,在平台对接后整体下沉,下沉中随时用木楔在导向架与护筒之间调整偏差,护筒底口要求到达卵石层顶面。

护筒顶口宜高出施工水位或地下水位2.0m。

⑵浅滩地和陆地钻孔桩钢护筒

①对河滩桩位施工前应筑岛,岛的高度应高出施工地面0.5m。

②钢护筒采用厚度为4~12mm的A3钢板卷制,径比桩径应大于20cm。

③护筒埋置深度符合下列规定:

黏性土不小于1m,砂类土不小于2m。

当表层土松软时将护筒埋置到较坚硬密实的土层中至少0.5m。

岸滩上埋设护筒,在护筒四周回填黏土并分层夯实;护筒顶面中心与设计桩位偏差不大于5cm,倾斜度不大于1%。

水中筑岛,护筒宜埋入河床面以下1m。

5.2.3泥浆池开挖及泥浆制备

⑴泥浆池开挖

在现场每个墩身位置根据泥浆用量设一个泥浆拌合池和泥浆存放池。

泥浆池的位置在对应沪汉蓉线箱梁下方。

泥浆池的尺寸为:

大于钻孔容积1.2~1.5倍的泥浆池

废弃的泥浆,存于场的泥浆池,用泥浆罐车倒运到指定的弃渣场。

⑵泥浆制备

在砂类土、碎(卵)石土或黏土夹层中钻孔,采用膨润土泥浆护壁。

在黏性土中钻孔,当塑性指数大于15,可利用孔原土造浆护壁。

钻孔施工时,孔口护筒应高出地面50cm,随着孔深的增加向孔及时、连续地补浆,维持护筒应有的水头,防止孔壁坍塌。

桩孔砼灌注时,孔溢出的泥浆引流至泥浆池,用于下一基桩钻孔护壁中。

5.2.4钻孔

⑴安装钻机

钻孔平台搭设好后,将钻机移至桩位,用钢枕作机座,使底座平稳,钻机底座用倒链滑车交叉对称拉紧,保证在钻进和运行中不产生位移和沉陷,钻架和钻杆要竖直,钻头、钻杆和钻径中心在一铅垂线上,其最大偏差不得大于50mm,以保证孔位正确,钻孔顺直。

将钻机底盘调成水平状态并稳定,开机试钻。

小心使钻头对准设计中心,盖上封口板,试转数圈,监控钻杆垂直度,使钻机顶部的起吊滑轮、转盘中心和桩孔中心三者在同一垂线上。

钻架临时移开时,应作好标志,以确保复位后的准确位置,必要时应重新对位。

钻机摆放位置要结合平台受力支承情况,合理布置,开钻顺序要统一安排,避免干扰。

⑵钻进

①钻孔时旋挖机先行停稳对位并保持钻杆竖直。

泥浆池的护壁泥浆从孔口流入,钻机不断向下挖进。

旋挖机钻头不断在压力下旋转,将泥土、卵石挖进钻头箱。

钻头箱挖满后提出钻头清淤,然后继续下放钻头进行挖孔。

当施工进入粗圆砾土层、卵石层时着重要求每2m检查钻头直径一次,确保挖桩直径。

钻孔作业应连续,经常对钻孔泥浆抽检试验,不符合要求及时调整。

钻机钻进过程中孔水头始终保持在水位线以上2.0~3.0m,加强护壁,防止塌孔。

②开始钻进时,进尺应适当控制,在护筒刃脚处,应低挡慢速钻进,使刃脚处有坚固的泥皮护壁。

钻至刃脚下1m后,可按土质以正常速度钻进。

如护筒外侧土质松软发现漏浆时,可提起钻锥,向孔中到入粘土,再放下钻锥倒转,使胶泥挤入孔壁堵住漏浆孔隙,稳住泥浆继续钻进。

③在砂类土或软土层钻进时,易坍孔。

宜选用平底钻锥、控制进尺、轻压、低挡慢速、大泵量、稠泥浆钻进。

④泥浆补充与净化:

开始前应调制足够数量的泥浆,钻进过程中,如泥浆有损耗、漏失,应予补充。

并应按泥浆检查规定,按时检查泥浆指标,遇土层变化应增加检查次数,并适当调整泥浆指标。

⑤每钻进2m或地层变化处,应在泥浆槽中捞取钻渣样品,查明土类并记录,及时排除钻渣并置换泥浆,使钻锥经常钻进新鲜地层。

同时注意土层的变化,在岩、土层变化处均应捞取渣样,判明土层并记入记录表中以便与地质剖面图核对。

⑶终孔

当钻孔达到设计标高孔位后,对孔深、孔径、孔位和孔形、倾斜度、孔底地质情况进行检查,然后填写终孔记录,并及时通知监理工程师到现场检查验收。

合格后方准进入下一道工序。

成孔误差符合表5.1。

表5.1钻孔桩钻孔允许误差表

序号

项目

允许偏差(mm)

1

孔径

不小于设计孔径

2

孔深

不小于设计孔深

3

孔位中心偏心

群桩

≤100

单排桩

≤50

4

倾斜度

≤1%*孔深

5

浇筑混凝土前桩底沉碴厚度

≤100

⑷清孔

钻孔达到要求深度后采用灌注桩孔径监测系统进行检查,各项指标符合要求后立即进行清孔。

清孔禁止采用掏碴筒,采用换浆法:

即钻孔完成后,提起钻头至距孔底20cm,继续旋转,逐步把孔浮悬的钻渣换出。

把步cm,。

清孔标准符合设计及规要求,即:

孔排出或抽出的泥浆手摸无2~3mm颗粒,泥浆比重不大于1.1,含砂率小于2%,粘度17~20s;浇筑水下混凝土前孔底沉渣厚度符合表1。

严禁采用加深钻孔深度方法代替清孔。

在清孔排渣时注意保持孔水头,防止坍孔、缩颈。

5.2.5钢筋笼制作、安装

⑴材质要求

a钢材的种类、钢号及尺寸规格应符合设计文件的规定要求。

b钢材进货时,要有质量保证书,并应妥善保管,防止锈蚀。

c对钢筋的材质有疑问时,应进行物理和机械性能测试或化学成分的分析。

d焊接用的钢材,应做可焊接质量的检测,主筋搭接接头长度、质量应符合JGJ18一84《钢筋焊接及验收规程》的规定。

⑵制作要求

a钢筋笼尺寸允许偏差:

主筋间距±10mm

加强筋间距±10mm

箍筋间距±20mm

钢筋笼直径±10mm

钢筋笼长度±100mm

主筋弯曲度<1%

钢筋笼弯曲度≤1%

b分段制做的钢筋笼,每节钢筋笼的保护层垫块不得少于两组,每组四个,在同一截面的圆周上对称焊上。

c主筋混凝土的保护层厚度不应小于30mm,水下灌注桩主筋混凝土保护层厚度不应小于50mm。

保护层允许偏差应符合下列规定:

水下混凝土成桩±20mm

干孔混凝土成桩±10mm

⑶焊接要求

a分段制做的钢筋笼,主筋搭接焊时,在同一截面的钢筋接头不得超过主筋总数的50%,两个接头的间距不小于500mm,主筋的焊接长度,双面焊为4-5d,单面焊为8-10d。

b箍筋的焊接长度一般为箍筋直径的8-10倍,接头焊接只允许上下迭搭,不允许径向搭接。

加强箍筋与主筋的连接宜采用点焊。

⑷制做程序

a根据设计,计算箍筋用料长度、主筋分段长度,将所需钢筋调直后用切割机成批切好备用。

由于切断待焊的主筋、箍筋、缠筋的规格尺寸不尽相同,应注意分别摆放,防止用错。

b在钢筋圈制做台上制做箍筋并按要求焊接。

c将支撑架按2-3m的间距摆放在同一水平面上对准中心线,然后将配好定长的主筋平直摆放在焊接支撑架上。

d将箍筋按设计要求套入主筋(也可将主筋套入箍筋)并保持与主筋垂直,进行点焊或绑扎。

e箍筋与主筋焊好或绑扎后,将缠筋按规定间距绕于其上,用细铁丝绑扎并间隔点焊固定。

f焊接或绑扎钢筋笼保护层钢筋环或混凝土垫块。

g将制做好的钢筋笼稳固放置在平整的地面上,防止变形。

h对制做好的钢筋笼应按设计图纸尺寸和焊接质量标准进行检查,不合要求者,应予返工,否则不得使用。

⑸钢筋笼的吊放

a钢筋笼的顶端应设置2-4个起吊点。

并对起吊点予以适当加强,以保证钢筋笼在起吊时不致变形。

b吊放钢筋笼入孔时应对准孔位,保持垂直,轻放、慢放入孔。

入孔后应徐徐下放,不得左右旋转。

若遇阻碍应停止下放,查明原因进行处理。

严禁高提猛落和强制下入。

c钢筋笼吊放入孔位置容许偏差应符合下列规定:

钢筋笼中心与桩孔中心±10mm

钢筋笼定位标高±50mm

d钢筋笼过长时宜分节吊放,孔口焊接。

分节长度应按孔深、起吊高度和孔口焊接时间合理选定。

孔口焊接时,上下主筋位置应对正,保持钢筋笼上下轴线一致。

e钢筋笼全部下入孔后,检查安放位置并做好记录。

符合要求后,可将主筋点焊于孔口护筒上或用铁丝牢固绑于孔口,以使钢筋笼定位;当桩顶标高低于孔口时,钢筋笼上端可用悬挂器或螺杆连接加长2-4根主筋,延长至孔口定位,防止钢筋笼因自重下落或灌注混凝土时往上窜动造成错位。

f桩身混凝土灌注完毕,达到初凝后即可解除钢筋笼的固定,以使钢筋笼随同混凝土收缩,避免固结力损失。

g若钢筋笼入孔后未能及时灌注混凝土,停隔时间较长,致使孔沉渣超过规定要求。

应在钢筋笼定位可靠后重新清孔。

5.2.6砼灌注

5.2.6.1配合比选定

水下混凝土的试配等级应比设计等级拌制,水灰比不大于0.35,配合比中掺入外加剂,坍落度宜控制在18~22cm。

5.2.6.2初灌量

水下混凝土灌注采用导管法,混凝土灌注应在钢筋笼吊放完成,各项检测数据合格后立即开始,钻孔桩灌注前,应根据孔径,导管距孔底距离,导管埋置在砼面下深度计算初灌量,确保初灌埋管的成功。

5.2.6.3导管要求

导管的径为300mm,长度一般2m,最下端一节导管长应为4.5~6m,不得短于4m,为了配备适合的导管柱长度,上部导管长为1m或0.5m。

导管采用游轮螺母连接,橡胶“O”型密封圈密封,严防漏水。

导管初次使用时应做水密承压力试验,进行水密试验的水压不小于井孔水深1.5倍的压力。

以保证密封性能可靠和在水下作业时导管不渗漏,以后每次灌注前更换密封圈。

导管吊放入孔时,应将橡胶圈或胶皮垫安放周正、严密,确封良好。

导管在桩孔的位置应保持居中,防止导管跑管,撞坏钢筋笼并损坏导管;导管底部距孔底(或孔底沉渣面)高度,以能放出隔水塞和混凝土为度,一般为250~400mm。

导管全部入孔后,计算导管柱总长和导管底部位置,并作好记录。

5.2.6.4混凝土灌注

⑴各项准备工作完成后,即可开始搅拌混凝土,并注意以下几点

a.混凝土材料必须是确定配合比的材料;

b.现场材料的配比加量偏差,应符合10.3.2的规定;

c.首批混凝土中应首先配制0.1-0.3m3水泥砂浆放入隔水塞以上导管、漏斗中,然后再放入混凝土,以便剪断铁丝后隔水塞、混凝土在导管下行顺畅,返浆阻力小。

d.混凝土应搅拌至各种组成材料混合均匀,颜色一致。

搅拌时间应符合规定。

e.首批混凝土出料时应作坍落度测定,并检查混凝土配比。

至灌注中期和后期,应按灌注的不同部位,作混凝土坍落度测定,检查混凝土配比的变化情况,并填入“混凝土配制记录”。

f.拌制好的混凝土应以最短时间运至待灌注孔并尽快灌注。

⑵初存量必须满足首斗灌注的埋管要求。

同时,观察孔返水(或泥浆)情况,测定埋管深度并做好记录。

⑶首批混凝土灌注正常后,应紧凑、连续不断地进行灌注,严禁中途停工。

灌注过程中,应经常用测锤探测混凝土面的上升高度,并适时提升拆卸导管,保持导管的合理埋深2-6m。

正常灌注时的探测次数一般为4m一次,并应在每次起升导管前,探测一次混凝土上面的高度,桩的顶部和底部应适当加密探测次数;特殊情况下(局部严重超径、缩径、漏失层位,灌注量特别大的桩孔等)应增加探测次数,同时,观察返水情况,以正确分析和判断孔情况。

⑷每次探测数据和拆卸导管长度应填入“钻孔水下混凝土灌注记录表”。

⑸在灌注过程中,当导管混凝土不满,含有空气时,后续的混凝土宜通过溜槽徐徐灌入漏斗和导管,不得将混凝土整斗倾入管,以免在导管形成高压气囊挤出管节间的橡胶垫而使导管漏水。

⑹当混凝土面上升到钢筋笼下端时,为防止钢筋笼被混凝土顶托上升,应该:

a.在孔口固定钢筋笼上端;

b.灌注混凝土的时间应尽量快,以防止混凝土进入钢筋笼时,混凝土的流动度过小;

c.当孔混凝土面接近钢筋笼时,应保持较大的埋管深度,放慢灌注速度;

d.当孔混凝土上面进入钢筋笼1-2m后,应适当提升导管,减少导管埋置深度。

⑺灌注接近桩顶部时,为确保桩顶混凝土质量,漏斗及导管中混凝土的高度与孔混凝土面的高差应不小于2m;为了严格控制桩顶标高,应计算混凝土的需要量,使灌注的桩顶标高比设计的标高增加0.2-0.5m

⑻在灌注将近结束时,由于导管混凝土面高差减小,超压力降低,而导管的泥浆及所含渣土稠度和比重增大,如出现混凝土上升困难时,可在孔加释泥浆,亦可掏出部分沉淀物,使灌注工作顺利进行。

⑼灌注结束后,各岗位人员必须按职责要求整理、冲洗现场,清除设备和工具上的混凝土积物。

⑽在灌注过程中,应经过观察孔情况。

出现故障时,应及时分析和正确判断发生故障的原因,制定处理故障措施。

常见灌注故障及处理措施参见表5.2。

表5.2常见灌注故障及处理措施表

常见

故障

产生故障的原因

故障处理措施

隔水塞卡导管

1、隔水塞翻转或胶垫过大;

2、隔水塞遇物卡住;

3、导管连接不直;

4、导管变形

用长杆冲捣或振捣,若无效提出导管,取出隔水塞重放,并检查导管连接的垂直度;拆换变形的导管

导管进水

1、导管连接处密封不好,垫圈放置不平正,法兰盘螺栓松动;

2、初灌量不足,未埋住导管

1、提出导管,检查垫圈,重新安放并检查密封情况;

2、提出导管,清除灌入的混凝土,重新开始灌注,增加初灌量,调整导管底口至孔底高度

混凝土在导管出不去

1、混凝土配比不符合要求水灰比过小,坍落度过低;

2、混凝土搅拌质量不符合要求;

3、混凝土泌水离析严重;

4、导管进水未及时发现造成混凝土严重稀释,水泥浆与砂、石分离;

5、灌注时间过长,表层混凝土已初凝

将混凝土按比例要求重新拌合并检查坍落度;

检查所使用的水泥品种、标号和质量,按要求重新拌制;

在不增大水灰比的原则下重新拌合;

上下提动导管或捣实,使导管疏通,若无效,提出导管进行清理,然后重新插入混凝土足够深度用潜水泵或空气吸泥机将导管泥浆、浮浆、杂物等吸除干净恢复灌注;尽量不采取提起导管下隔水塞继续灌注的办法。

断桩

1、导管提升过高,导管底部脱离混凝土面;

2、灌注作业因故中断

夹层

1、埋管深度不够,混入浮浆;

2、孔壁垮落物夹入混凝土;

3、导管进水使混凝土部分稀释

钢筋笼错位或回窜

1、钢筋笼焊接质量不好;

2、钢筋笼未固定死或未固定

吊起钢筋笼重新焊好下入孔,检查钢筋笼固定情况,并加焊固定。

非全桩式钢筋笼可在基下部用铁丝系住较大的石块或水泥块。

⑾桩顶(或称桩头)灌注完毕后,随即探测桩顶面的实际高度,检查桩的实际灌注长度。

由于桩顶面上泥渣沉淀增厚、泥浆的比重、粘度和静切力增大,使用测锤不易测准,可用细钢管接长,在其下端安一活塞铁盒,插入混凝土取样鉴别,或在钢管下端连接一长锥体,探测混凝土。

⑿桩孔高出水面的桩头,在清除浮浆沉渣后,应对桩头混凝土进行养护。

高出地面的桩头应制作桩头模板,按设计标高安放周正,浇注混凝土捣实并按规定养护。

待混凝土强度达到设计标号的70%时方可拆除桩头模板。

注:

处于水中的桩头,可在混凝土初凝前,以高压水冲射超出标高的部分,但在桩头设计标高以上须保留不小于20-30mm的一层,待桩头挖露出后,将其凿除。

5.2.6.5冬期及高温施工

⑴冬期施工

a根据当地多年气温资料,室外日平均气温连续五天稳定低于5℃时,混凝土及钢筋混凝土工程的施工,除按有关规定执行外,尚应符合本节规定。

注:

在冬期施工,应密切注意天气预报,以防气温突然下降,遭受寒流或霜冻的袭击。

b冬期灌注的混凝土,在受冻前,混凝土的抗压强度不得低于下列规定:

硅酸盐水泥或普通硅酸盐水泥配制的混凝土,为设计标号的30%;

矿渣硅酸盐水泥配制的混凝土为设计标号的40%。

c冬期施工时,应对原材料的加热、搅拌运输、灌注和养护等进行热工计算。

冬期拌制混凝土时应优先采用加热水的方法,水及骨料的加热温度应根据热工计算确定,但不得超过表5.3规定。

表5.3拌合水及骨料最高温度

项次

项目

拌合水(℃)

骨料(℃)

1

标号小于525号的普通硅酸盐水泥太渣硅酸盐水泥

80

60

2

标号等于或大于525号的硅酸盐水泥,普通硅酸盐水泥

60

40

注:

当滑料不加热时,水可加热到100℃,但水泥不应与80℃以上的水直接接触。

投料时,应先投放骨料和已加热的水,然后再投入水泥,水泥不得直接加热,使用前宜事先运入暖棚存放。

d配制冬期施工混凝土,应优先用硅酸盐水泥或普通硅酸盐水泥,水泥标号不应低于325号。

最小水泥用量不宜少于300kg/m3;水灰比不应大于0.5;并宜使用引气型减水剂,含气量应为3~5%,以提高混凝土的抗冻性能。

使用其他品种的水泥,应注意其中掺合料对混凝土抗冻、抗渗等性能的影响。

e拌制混凝土时,滑料中不得带有冰、雪及冻团,拌合时间应比规定的时间延长50%。

f灌注时的混凝土温度以10~20℃为宜。

⑵高温施工

a室外气温稳定高于30℃时,混凝土及钢筋混凝土中,应加入适量的缓凝剂或缓凝减水剂,以调整混凝土的凝结时间,使新拌混凝土能在4~8小时具有塑性或流动性,以保证顺利施工和凝结密实。

b暑期施工配制混凝土,应优先选用矿渣硅酸盐水泥;粗、细骨料应在使用前放在遮荫棚中或酒水降温;水罐或水管若暴露在下也应采取遮荫措施。

c灌注前的混凝土温度以不超过35℃为宜,一般应在夜间灌注。

灌注时间一般不宜超过4h,若灌注时间较长,在使用缓凝剂的同时还可在保持水灰比不变的条件下,增大水及水泥的加量。

d灌注结束后,应及时进行养护,保持桩头有一定的湿度。

6.劳动组织

6.1劳动组织模式:

采用架子队组织模式。

6.2工点如采用一台钻孔机作业,实行三班作业制。

施工人员应结合工前确定的施工方案、机械、人员组合、工期要求进行合理配置。

表6.1每班桩基施工人员配备表

序号

岗位

人数

备注

1

技术员

1

2

专兼职安全员

1

3

工班长

1

4

钻机操作兼施工记录人员

2

按每班2台钻机考虑

5

质检、测量及试验人员

5

6

机械工、普工

15~20

7.材料要求

7.1护筒要求部无突出物,不漏水;

7.2泥浆原料尽可能使用膨润土,使用粘土时应符合下列要求:

7.2.1自然风干后,用手不易掰开捏碎;

7.2.2干土破碎时,断面有坚硬的尖锐棱角;

7.2.3用刀切开时,切面光滑、颜色较深。

7.2.4水浸湿后有粘滑感,加水和成泥膏后,容易搓成1mm的细长泥条,用手指揉捻,感觉砂粒不多,浸水后能大量膨胀;

7.2.5胶体率不低于95%;

7.2.6含砂率不大于4%;

7.2.7制浆能力不低于2.5L/h。

7.3钢筋品种、级别、力学性能、规格和数量必须符合设计要求。

钢筋存放宜下垫上盖,保证钢筋不锈蚀。

加工场地宜整平硬化。

7.4施工用水的水质应符合工程用水标准。

7.5水泥、砂、碎石、外加剂的选用均应满足设计和标准要求。

8.设备机具配置

表8.1主要机具设备配备表

序号

设备名称

单位

数量

备注

1

标准搅拌站

个

1

2

装载机

台

1

3

旋挖钻

台

1

4

砼搅拌运输车

台

3

5

吊车

台

1

6

发电机

台

1

7

泥浆泵

台

2

8

导管及灌注平台

套

1

9

钢筋加工设备

套

1

10

修理设备

套

1

9.质量控制及检验

详见冲击钻灌注桩质量控制及检验。

10.安全及环保要求

10.1安全要求

10.1.1钻机安装牢固,防止倾覆。

钻机就位后,机身要用方木垫平,塞牢。

桅杆顶端用钢丝绳对称拉紧。

10.1.2注意用电安全,电线不能直接敷设在地面上,应采取架空措施。

配电箱加锁。

10.1.3钻孔中,应注意观察有无漏浆现象,特别是岩溶地质,随时补充泥浆,保证孔水位。

10.1.4下达生产任务的同时,必须进行安全技术交底,各工种人员必须严格执行本工种的安全操作规程。

10.1.5施工现场严禁使用明火照明,油