环氧沥青混凝土铺装铺设施工规范共13页.docx

《环氧沥青混凝土铺装铺设施工规范共13页.docx》由会员分享,可在线阅读,更多相关《环氧沥青混凝土铺装铺设施工规范共13页.docx(16页珍藏版)》请在冰豆网上搜索。

环氧沥青混凝土铺装铺设施工规范共13页

环氧沥青(lìqīng)混凝土铺装铺设施工规范

1、适用范围

本规范适用于中国重庆石板坡桥的正交异性(yìxìng)桥面板上的环氧沥青混凝土铺装的铺设。

2、总则(zǒngzé)

2.1、气候(qìhòu)条件

当温度或湿度防碍钢桥面清洁或环氧粘着层敷设时,钢表面应加热升温,但不得超过52℃,用烫平机或红外线加热装置对钢桥面板表面进行烘干。

承包商应至少在使用加热或干燥装置之前五天呈极驻地工程师批准,详细列出使用的设备和工艺。

不允许使用有损于结构、钢桥面涂装或面层的设备或工艺。

2.2工程防护

在铺装温度降到30℃以前不允许在新铺环氧沥青混凝土上通行车辆。

在终碾压完成48小时之前不准车辆或机具设备停在新铺的环氧沥青混凝土之上。

3材料

3.1环氧沥青胶结料及粘接层

用作环氧沥青混凝土胶结料的V型环氧沥青及由ChemCo体系公司提供用于粘接层的Id型环氧沥青应符合下列指标:

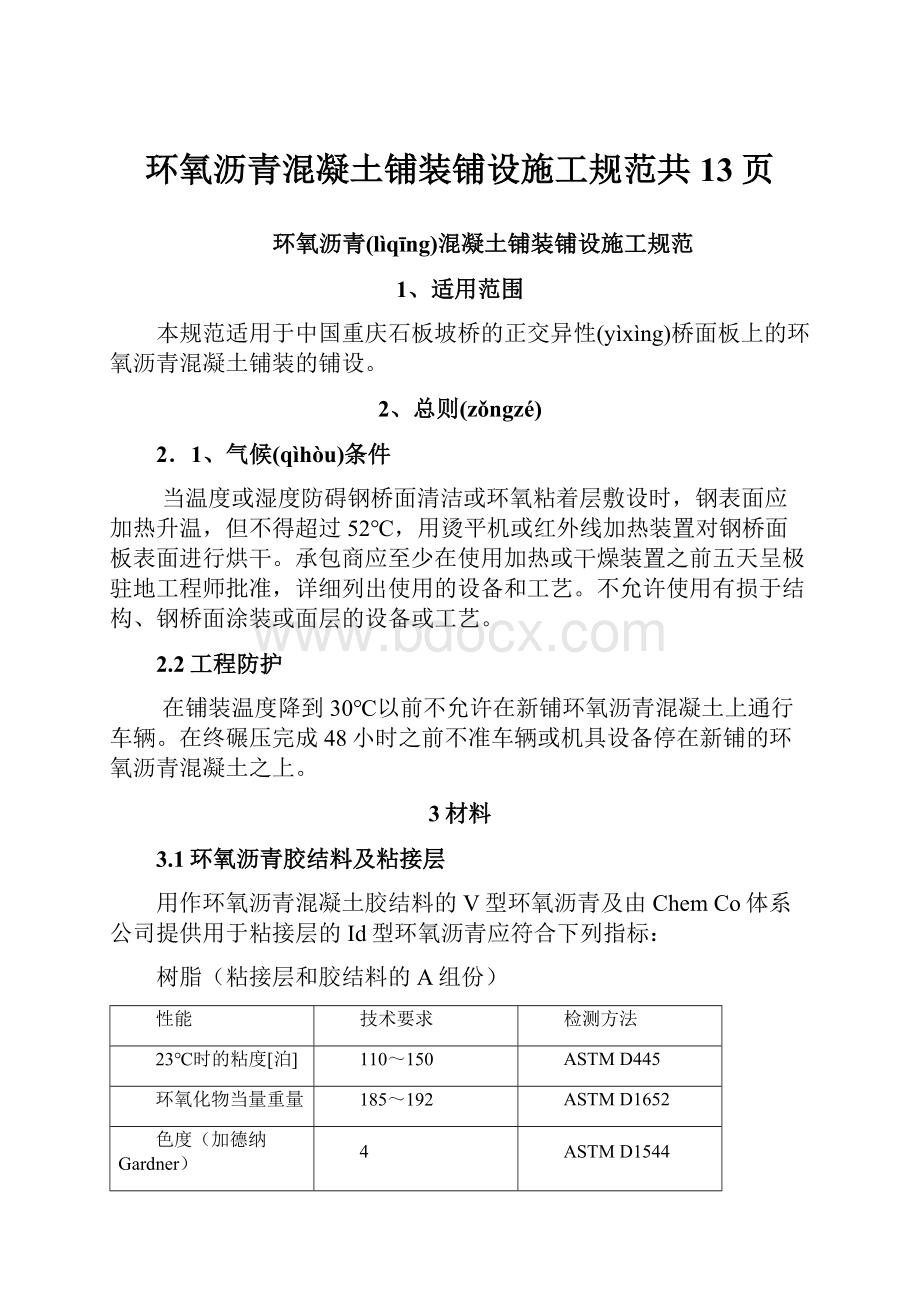

树脂(粘接层和胶结料的A组份)

性能

技术要求

检测方法

23℃时的粘度[泊]

110~150

ASTMD445

环氧化物当量重量

185~192

ASTMD1652

色度(加德纳Gardner)

4

ASTMD1544

含水量[%]man

0.05

ASTMD1744

闪点,开口杯法[℃]min

200

ASTMD92

比重23℃

1.16-1.17

ASTMD1475

外观

透明琥珀色

目检

粘接层及胶结(jiāojié)料的B组份

粘接力

胶结层

产品名称

Id型

V型

性能

技术要求

技术要求

100℃时粘度cPmin

800

140

检测方法布氏粘度计法Brookfield

比重23℃时

0.98-1.02

0.98-1.02

ASFMD1475

颜色

黑色

黑色

目检

酸度值mgKOH/g

60-80

40-60

ASTM664

闪点开口杯℃min

250

200

ASTMD92

A组份和B组份混合(hùnhé)后及固化

粘接层

胶结料

产品名称

Id型

V型

性能

技术要求

技术要求

检测方法

A组份/B组份重量比(配比)

100/445

100/585

抗拉强度(23℃)磅/平方英寸min

1000

220

ASTMD638

断裂时的伸长率(23℃)[%]min

190

200

ASTMD638

在121℃时粘度增至1000cP的时间,分钟min

20

50

见试验

热固性(300℃)

不熔化

不熔化

小试件放在热钢板上

注:

min为最max为最大cP为10-2泊

3.2矿料

矿料应与中国南京长江二大桥环氧沥青混凝土铺装所用(suǒyònɡ)的矿料一样。

ASTMC131,抗磨耗(móhào):

100转时,7%最大

500转时,22%最大

ASTMD2419,砂当量:

42。

最小

矿料级配

筛孔(美国)

筛孔[mm]

通过率

1/2英寸

12.5

-100

3/8英寸

9.5

-95~100

No.4筛

4.75

-65~85

No.8筛

2.36

-50~70

No.30筛

0.0006(译注原文可能有误,应为0.6)

-28~40

No.300筛

0.000075(译注原文可能有误,应为0.75)

7~14

若为了满足规定的级配范围还应补充(bǔchōng)加入细集料到集料中去。

补充细集料应为研磨的石灰粉,其碳段钙含量最少为90%,不得含活性石灰,在混合之前应满足下列要求:

项目

试验方法

技术要求

重量构成

100%

过50号筛的通过率[%]

90~100

比表面积[每磅平方英尺]

ASTMC115ASTMC204

650max

比重

ASTMC118

2.5min

含水量[%]

ASTMC280方法A

0.2max

添加入的研磨石灰粉应限制在每盘集料重量(zhòngliàng)的4%以内。

添加入的集尘室粉尘量应限制在每盘集料重量的1%以内。

3.3环氧沥青(lìqīng)混凝土的性质

ASTMD1559,马歇尔方法(fāngfǎ)

在121℃下固化的试件

稳定度(60℃)

40.4KN,min

流值

2.0mm,min

弹性恢复率

60%,min

未固化的试件

稳定度(60℃)

5.43KN,min

流值

2.0mm,min

ASTMD3203

3.0%,max.

相对密度

2.3,min

空隙率

3.4储存

集料应按不同规格尺寸分开存放,不得搞混杂。

同其它粒径集料搞混了的任何集料应刨除并用规定级配的集料取代。

承包商添加铺完钢集料时,所使用的每种补充细集料应分开存放并保持干燥。

在热集料分离成最少三种粒径后,每种粒径的集料应存放(cúnfàng)于独立的料仓并重新组合成符合3.2节“集料(jíliào)”中规定(guīdìng)的级配。

储料仓应设有溢出(yìchū)槽以防止溢出到邻近料仓中。

环氧沥青胶结料及粘接层组份应分别存放于独立的经加热的罐中,罐中不能有任何杂质,在用间歇式拌和楼拌制环氧沥青混凝土时,A组份环氧树脂储料罐应具有将温度保持在82℃~93℃的能力,胶结料及粘接层的B组份储料罐应将温度保持在121℃~135℃。

烘干

集料应以匀速直接送到干燥扣,庆连续干燥足够时间并以足够高的温度进行烘干,在将环氧沥青混凝土摊铺在桥面时,完成拌和的混合料之水份不能超过1%。

干燥机应装有感知材料离开干燥机时温度的温度传感器。

温度传感器的精度应接近5℃,并以这样一种方式安装它,即在一分钟这内显示出材料温度的5℃变化。

指示装置应安装并保持在配比操作受控制的点上。

当使用自动记录型的指示装置时应维持在工作状态度在需要时应进行维修。

在加入胶结料时,集料温度不应超过124℃也不得低于113℃。

配比

每一个热拌储料仓斗应配备一适宜安全取样装置,以提供代表实际生产的卸料进称重漏斗中集料的样品。

当样品取自地平面之上的部位时,应考虑到将集料样品降至面的一种方法。

拟用集料粒经的冷送料样品,包括集尘室的回收粉尘和石灰石粉都应取样并进行筛分分析、比重及特性测定。

工程师应确定最接近最佳热称料斗级配的混合料。

这样所获得的值应构成设计级配。

以不同活门工作位置的冷送料试车应进行到合成热称料斗样品混合料生成一种混合料设计级配的级配为止。

冷送料活门工作位置的调整应根据每天从热称料斗的取样结果及从所提取的铺装混合料确定出的级配结果进行。

拌和

集料、补充(bǔchōng)细集料、集尘室回收粉尘及环氧沥青胶结料应在一中心间歇式拌和楼进行拌和。

在固化之前以抽提方式测定已拌和好混合料中的环氧沥青(lìqīng)的含量。

在将环氧沥青加入集料时,作为(zuòwéi)胶结料的环氧沥青应加热至不低于121℃,但不超过(chāoguò)135℃。

在全部胶结料、集料和细集料装入强制式桨叶式料和机后的湿拌周期最少为30秒钟。

视浆叶式样和机的拌和效率,由工程师根据本规范第6.0节中所介绍的试生产偿试增加最少拌和时间。

4、设备

4.1环氧沥青设备

计量、混合及敷设环氧沥青粘接料应使用TC3.2型ChemCoSystem公司体条的洒布机。

使用MM2.2型ChemCoSystem公司的计量、混合机进行计量和混合并将混合好的胶结料喷入间歇拌和楼的强制式桨叶拌和机中。

4.2间歇式拌和楼

需将间歇式拌和楼进行改进以适应生产环氧沥青混凝土。

拌和楼应具有每小时最低生产70公吨的生产能力,每盘生产量不低于1.5公吨。

承包商的注意力应管理好特殊条款规定的环氧沥青混凝土的分批投料温度、运料时间及摊铺温度。

为做到上述约束条件的环环相扣及拌和楼的布置位置很关键,因此拌和楼布置位置应呈交工程师批准。

4.3运料货车

运料货车应具有至少装载8吨环氧沥青混凝土的装载能力。

每辆运料车应备有能完全遮盖运料的焦油蓬布。

每辆运料货车应在车厢的两个侧壁钻有3个10mm的孔,通过这些孔可抻入长杆(约30cm)的温度计。

这三个孔应分别在东厢底部之上305cm处中部及离货车车厢两端6010cm处。

运料货车的轮胎(lúntāi)应有良好的规定花纹,不能使用光面无花纹的轮胎。

4.4摊铺(tānpù)及压实机械

摊铺及压实机械应具备能制作出如本规范规定的满足环氧沥青(lìqīng)混凝土铺装要求的能力。

承包商应在一旦铺筑施工中主要(zhǔyào)设备出故障时应能及时投入使用备用摊铺机及设备。

5.0实施

5.1粘接层料的喷洒

在表面涂装锌漆,包括重新涂锌漆的部位,让其至少干24小时,对要铺设铺装的面用非离子的可生化降解的洗涤剂、1%的氘核溶液(Rohm&Haar公司)式类似的溶液进行清洗。

应特别注意清除掉全部油污、滑脂、锌氧化物及松脱的锌漆。

紧接着清浇完后使用机械和人工路帚用清洁水冲两遍以清除掉全部污物和清洗剂。

经这样处理的表面应在喷洒环氧沥青粘接层前进行彻底干燥。

在道路表面处于干燥状态,气温至少为10℃以上时才能喷洒环氧沥青粘接料。

在粘接层用最终铺装覆盖之前‚若预计会出现降温或会出现浓雾或立即会降雨时不能喷洒粘接料。

在喷洒粘接料层之前,对桥梁栏杆和其它易受过度喷洒飞溅影响的桥梁部位应用塑料膜遮盖或用经工程师批准的适宜材料做成的移动防护罩进行防护。

若发生过度喷洒,过度喷洒部位应进行清除并达到工程师满意,其费用由承包商承担。

钢桥面的防护漆层开裂或受损部位,不管何种损坏原因,应使用富锌底漆进行涂刷或喷涂。

漆的涂刷和漆的干膜厚度庆符合特殊规定,其厚度最小为1密耳(m:

1),厚度最大为3密耳。

在喷洒环氧沥青粘接层前,对要铺面的区域用机械清扫机通真空吸扫式用无油干燥压缩空气清扫拌掉全部松散碎片和尘土。

油污或其它污物用清洁剂洗去,如果工程师没有其它批示就对该区域进行清漂清洗并干燥。

应在143℃和157℃之间喷洒粘接层料,在有底涂漆的钢桥面板上喷洒量为0.68l/m2,在找平面之上的喷洒量为0.48l/m2。

粘接层料的喷洒应均匀、连续,在原有铺装面和施工接缝竖向面都应施涂粘接层料。

紧靠(jǐnkào)路缘石和栏杆下部要铺铺装材料的部位也要施涂粘接层料,对要铺面的桥面或铺装面和经工程师指定的其它表面也施涂粘接层料。

若已喷洒粘接层料的部位未在48小时内进行铺装作业,要再次涂喷洒粘结(zhānjié)层料。

粘接层料的喷洒面不应超过铺装宽度的75mm。

应用(yìngyòng)ChemCoSystem公司的TC3.2型喷洒机进行粘接层料的喷洒。

操作人员应穿防护服,戴面罩和防尘/防喷雾的口罩或纸质防毒面罩。

5.2环氧沥青混凝土的装运(zhuāngyùn)及摊铺

装运——用运料车将环氧沥青混凝土从拌和楼运至工地,装运车厢应密实不漏和底板平滑,为防止铺装混合料粘附在车厢表面应涂刷一薄层隔离剂。

装载的铺装混合料要用蓬布,成经批准的其它宽大料遮盖以防护混合料受气候的影响和防止散失热量。

遭雨淋湿的料应废弃。

每辆运料车离开拌和楼之前应在车厢侧板上的3个孔内各拌入一支长杆温度计。

环氧沥青混凝土应直接从拌和机卸料装入运料车中,除非使用经工程师批准的像前端装封载机或其它装载装置,但在向运料车装料前应验核混合料要求。

若将不在允许温度范围内的一盘环氧沥青混凝土装入了一运料车。

则整个车装运的料应废弃。

不允许使用储料仓来累积每盘混合料。

在拌和楼分批投配及卸料到桥面上的摊铺机之间的允许时间视每盘混合料的温度而定。

通常温度越高,混合料就需越快卸入摊铺机。

混合料出料时的理想温度是112℃至118℃,而110℃至121℃的温度范围也是允许的。

在规定的废弃时间前或后,都不允许摊铺一车料或一车料的一部分。

氧沥青制作及装运时间限值

混合料温度℃*

110

111

112

113

114

115

116

117

118

119

120

121

从第一盘料装入运料车至卸入摊铺机时所允许的最长时间[分]

94

90

86

82

78

74

70

66

63

60

57

从第一盘料装入运料车至卸入摊铺机时所允许的最短时间[分]

69

66

63

60

57

54

51

49

48

46

45

注:

混合(hùnhé)料温度是指一车料中每盘料的平均温度。

在每一运料车到达桥面铺装现场时要利用通过运料车车厢侧板上的孔在拌和厂已抻到铺装混合料中的长杆温度计测定每车料的温度。

根据用这3个温度读数确定的平均温度超出运输时间的任何一车料都应废弃不用。

若这3支温度计中的任何一支因装料位置原因来埋到料中,在计算平均温度时可不管这一读数。

被废弃的料应从(yīnɡcónɡ)桥面铺装工地运走。

运料车要接近摊铺机不得不通过未固化的粘接层,为减少运料车轮胎在清洁钢桥面极成新敷设的环氧沥青(lìqīng)上的轮迹。

应在桥面板上铺上胶合板或其它适宜的材料以防止在面摊铺机卸料后将没固化的粘接层料碾走。

摊铺(tānpù).应使用规定的摊铺机摊铺环氧沥青混凝土混合料。

环氧沥青混合料应直接从运料车卸入摊铺机的装料斗中。

不允许用小吨位货车以堆料方式将环氧沥青混合料卸入摊铺机装料斗中,也不允许用装载设备将它装入摊铺机装料斗中。

混合料应以每延英尺均匀的量铺于路床上,为提供所要求的压实厚度不得依靠真补、耙平、用尖锄掘成其移动混合料的方式来达到。

应避免析漏,在其表面不应有粗或细集料包。

应少用人工耙平。

纵向铺装接缝应避开车行道的轮迹。

为在混合料温度降到规定的最低温度前完成压实。

由本规范的5.3小节中的要求对每一铺幅宽度作出了限制。

除了经工程师批准外,每一铺幅宽度不应超过4.5m。

纵向边缘应压实度做成45℃直的纵线。

对于最终的面层。

做成这种边缘的最有效的办法是用路面切割机进行切割。

当使用路面切割机时应注意不要切到找平面或钢桥面板。

在喷洒粘接层之前得将切割时弄湿的钢桥面板干燥。

找平层和面层的纵向接缝应错开约150mm。

根据工程师的意见,若先前铺的面层的边缘处于(chǔyú)将影响到完成后接缝的质量的状态时,纵向接缝应修整成垂直面并成一准线。

在摊铺机和碾压设备难以接近的部位,包括栏杆边缘处应铺上环氧沥青混凝土以获得规定的结果。

并用气动夯板或可获得气动夯板同样(tóngyàng)压实度的其它方法压实成所要求的外形、在实度及横断面。

环氧沥青摊铺(tānpù)设备应装有自动烫平板控制装置及传感器。

在铺环氧沥青混凝土时,自动控制装置应能控制烫平板的纵坡和横坡。

纵坡及横坡参照由施工指令提供,设置及维持。

应测量桥面表面确定其平直度。

若桥面的平面之容差在±3mm范围内,可使用滑靴随摊铺机控制铺装的厚度(hòudù)。

若承包商选用滑靴,其最小长度应为10m。

滑靴装置应为单片单元并在激活传感器时应使用整个10m长度。

若桥面平面之容差不在±3mm范围内‚应采用像测量校准钢丝一(Survey-setWirle)的其它方法。

在铺环氧沥青混凝土时,在起始摊铺幅上由滑靴装置激活的传感器控制的最靠近中心线的整平板的那端不得少于10m长,整平板的相对端应由一自动横坡控制装置进行控制以重新生成工程师指定的横坡。

在同先前铺的铺装层接着连续铺时,邻近先前铺的铺装层的整平板之端部应由一按先前铺的铺装之纵圾应答的传感器来控制并在新铺装中重新生成的纵坡应在±1.5mm差内。

离先前铺的铺装最远的整平板那端应以铺起始铺装的同样方法进行控制。

若由承包商提供那些方法和设备不能铺筑出符合要求的沥青混凝土层,包括特殊条款“压实”所要求的直边误差,则应停止铺筑作业。

为达到规定结果承包商应修正其设备或提供替代设备。

若任一天施工中自动整平板控制装置失灵,承包商可用摊铺设备的手控装置来铺筑已拌好并装在运料车中的环氧沥青混凝土。

在铺完这些料后,应停止摊铺作业和拌和厂的作业。

在重新恢复拌和厂及摊铺作业之前,应对该设备进行梭正或用替代的自动控制装置更换。

分两层铺筑环氧沥青(lìqīng)混凝土,第一层为找平层,应形成工在25±3mm误差范围内的最终纵坡的均匀(jūnyún)坡度。

铺装层的最终压实厚度最小为50±3mm。

两层中任一层的最小厚度(hòudù)不能低于19mm。

5.3压实

碾压应让环氧沥青混凝土开成一均匀平整而致密的表面,使铺装层的最大空隙率为3%。

应避免环氧沥青混合料出现开裂。

推拥或位移。

每遍碾压只能向一个方向移动压路机。

为覆盖整个铺筑宽度,铺砌层需多道碾压,在任何铺砌层之间每道碾压间的重叠处按良好(liánghǎo)的碾压作业应保证压实无材料位移。

重叠处应被视作正在铺筑的铺砌层之一部分而不是下一铺砌层的一部分。

在开始下一铺砌层之前应完成每一铺砌层。

在本工程每台摊铺机应配备两台双轮钢碾压路机(最小重为9000kg,最大重量为12000kg)和一台气压轮胎压路机。

气压轮胎压路机的宽度不得少于1.2m,全部轮胎的尺寸和直经须一致,其轮胎着地面须经工程师批准。

不允许使用活动式轮胎压路机。

轮胎应这样布置,即相邻轮胎间的间隙应由随后的轮胎覆盖。

轮胎充气压力为60Kpa,每个轮胎的工作质量不得少于900kg.

初碾压紧跟在摊铺作业之后,这对于获得最佳压实很重要并在混合料温度降至82℃前完成初碾压。

找平层的初初碾压应使用充气轮胎压路机碾压,环氧沥青混凝土应碾压3遍。

找平层初碾压后紧接着用双钢碾压路机碾压3遍,在混合料温度降至82℃前完成。

在温度降到65℃前完成终碾压。

面层的初碾压用钢双碾压路机碾压。

环氧沥青混凝土应碾压3遍。

面层的初碾压后应紧接着用充气轮胎压路机碾压3遍。

环氧沥青混凝土面层还得在无延迟的情况下用质量不少于9000kg的钢轮压路机进行终碾压,碾压遍数不得少于一遍,并在混合料温度降至65℃前完成终碾压。

按要求在压路机路碾使用最小水量以防止铺筑材料粘附。

可使用经工程师批准所提供的脱模剂。

路碾应装有刮板或刷帚以清除可能粘附上的铺筑材料。

由于过量的路碾喷淋水而形成水蒸汽在桥面板和不透水的环氧沥青铺装层间会形成偶然的气泡,应立即用锐利的工具刺破并重新压实。

面层(miàncénɡ)应充分地压实至规定的空隙率,表面应平整,无凹凸不平或不平整的地方。

由不管什么设备遗留在环氧沥青表面上的隆起、凹痕呀其它不适合的印迹都要用碾压或其它方法消除(xiāochú)掉。

应停止使用会在环氧沥青混凝土上凸下隆起,刻痕或其它不适合的印痕的设备,承包商应提供可接受的设备。

用-3.6m±0.06m长的直尺平放于已完成的铺装表面与桥中线平行,铺装表面离直尺下缘的间隙(jiànxì)不得超过3mm。

用3.6m±0.06m直尺在一个方向横跨中线并从3.6m车道的边缘(biānyuán)向边缘伸展时,已成铺装表面的横坡应呈一均匀的坡,不得有超过6mm的凹陷。

若交通车道的环氧沥青混凝土的最终表面不满足规定的表面容许误差,则应采取研磨或剥除并重铺使其达到其容许误差。

6.0试验路段

在开始环氧沥青混凝土铺装作业之前,承包商应依据本规范第6节进行试铺。

试铺应向工程师今人满意地展示拌和设备,机具及适合于环氧沥青混凝土铺装生产、装运、摊铺及修整所采用的工艺。

试验路段应铺于像沥青混凝土呀波特兰水泥混凝土的硬表面上。

承包商应通过至少铺两幅找平层和两幅最终环氧沥青混凝土面层来展示其摊铺作业。

上述铺筑幅应在按本规范“环氧沥青粘接层”中所规定的方法对其表面进行预处理后才能开始铺筑。

每一铺幅的最大宽度为桥面实际铺筑所用的宽度。

铺幅长度至少为100m。

在试铺时承包商应展示其能令人满意地制作纵向和横向接缝的能力。

在承包商能满意地证明具有符合这些规范要求的拌制和摊铺能力之前,若工程师发出指令还会要求铺设铺充铺幅。

6块30cm*30cm的钢板埋置于要铺面的桥面上,这6块钢板是按钢桥面板所规定的那样进行预处理并涂装富锌漆后并按5.1小节粘接层敷设所规定的那样进行试验。

这些钢板之顶部应与周围待铺面的表面坡度一致并确保在铺面施工时不会移动。

两块钢板的位置离试验区起始点约为20m,两块钢板离试验区起始点约30m。

并在找平层的两个邻近铺幅的每一个铺幅之下。

余下的两块钢板置于试验区末端约20m并在找平层的两个邻近铺幅的每个铺幅之下。

钻取测密度,马歇尔强度和粘接强度试验的岩芯。

从岩芯测得的密度要同用核子密度仪测得的密度进行比较。

采用从试铺中所取的混合料制作的试件使用50、35、25以确定出试验模拟达到(dádào)现场实际压实的击事实次数。

在试铺和桥面铺装开工(kāigōng)之间,承包商至少应留出时间供工程师评估和试验。

7.0质量(zhìliàng)保证/质量控制

7.1环氧沥青(lìqīng)混凝土

在摊铺作业期间按如下进行取样并进行测试:

从冷原料仓取样并测试以确定集料质量及级配均匀度,每天的生产至少应采两次完整的冷原料样品。

从拌和厂采取环氧沥青混合料样品并分别进行抽提和级配试验及制马歇尔试件所必需的数量。

按照下列方法对样品进行试验:

按照ASTMD2172-93“从沥青铺路混合料定量抽提试验方法”进行抽提。

当在拌和厂采集样品时,应在样品标签上标明样品在强制式桨叶拌和机拌和的时间。

(试件的压实必须在环氧沥青的A和B组份加入拌和机的时间算起50分钟前完成。

)

在诱导作用期间(45分钟)末应将混合料放入经预热的模子中按马歇尔法进行压实。

在未固化状态进行试验的试件,试件每测应达到50击按试铺期间进行的试验结果也可对50击的要求进行修正。

试铺期间的复本试件可按50击、35击和25击来制作以确定模拟实际压实的击实次数。

在击实之后拿去试件两端的滤纸,将支承板放置在模子上并将样品向模子底部推。

可证未固化的试件冷却至室温。

“固化”试件放置在120℃的烘箱4小时。

未固化和固化的试件应进行马歇尔稳定度流值、空隙率及弹性恢复试验。

每天铺筑进行的试验数如下,但也未必局限于此:

马歇尔稳定度,流值、空隙率、弹性恢复率,在拌和(bànhuò)厂每生产50吨环氧沥青做两次这样的试验。

每天进行两次胶结料测定(cèdìng)试验

每天进行(jìnxíng)两次对抽提集料的筛分分析。

7.2环氧沥青(lìqīng)粘接料

每天开始粘接层喷洒时应从喷洒棒及受拉薄片铸件取样并按特殊条款“环氧沥青粘接料及胶结料”中的规定进行试验。

为便于取样可关样雾化空气并直接从喷洒棒取样。

为对拌和进行铺偿,可用括刀和试样30秒钟。

内容摘要

(1)环氧沥青混凝土铺装铺设施工规范

1、适用范围

本规范适用于中国重庆石板坡桥的正交异性桥面板上的环氧沥青混凝土铺装的铺设

(2)环氧沥青胶结料及粘接层组份应分别存放于独立的经加热的罐中,罐中不能有任何杂质,在用间歇式拌和楼拌制环氧沥青混凝土时,A组份环氧树脂储料罐应具有将温度保持在82℃~93℃的能力,胶结料及粘接层的B组份储料罐应将温度保持在121℃~135℃

(3)温度传感器的精度应接近5℃,并以这样一种方式安装它,即在一分钟这内显示出材料温度的5℃变化

(4)在加入胶结料时,集料温度不应超过124℃也不得低于113℃

(5)混合料出料时的理想温度是112℃至118℃,而110℃至121℃的温度范围也是允许的