皮带输送机的设计计算分解.docx

《皮带输送机的设计计算分解.docx》由会员分享,可在线阅读,更多相关《皮带输送机的设计计算分解.docx(26页珍藏版)》请在冰豆网上搜索。

皮带输送机的设计计算分解

皮带输送机的设计计算

1总体方案设计

1.1皮带输送机的组成

皮带输送机主要由以下部件组成:

头架、驱动装置、传动滚筒、尾架、托辊、中间架、尾部改向装置、卸载装置、清扫装置、安全保护装置等。

输送带是皮带输送机的承载构件,带上的物料随输送带一起运行,物料根据需要可以在输送机的端部和中间部位卸下。

输送带用旋转的托棍支撑,运行阻力小。

皮带输送机可沿水平或倾斜线路布置。

由于皮带输送机的结构特点决定了其具有优良性能,主要表现在:

运输能力大,且工作阻力小,耗电量低,皮带输送机的单机运距可以很长,转载环节少,节省设备和人员,并且维护比较简单。

由于输送带成本高且易损坏,故与其它设备比较,初期投资高且不适应输送有尖棱的物料。

输送机年工作时间一般取4500-5500小时。

当二班工作和输送剥离物,且输送环节较多,宜取下限;当三班工作和输送环节少的矿石输送,并有储仓时,取上限为宜。

1.2布置方式

电动机通过联轴器、减速器带动传动滚筒转动或其他驱动机构,借助于滚筒或其他驱动机构与输送带之间的摩擦力,使输送带运动。

通用固定式输送带输送机多采用单点驱动方式,即驱动装置集中的安装在输送机长度的某一个位置处,一般放在机头处。

单点驱动方式按传动滚筒的数目分,可分为单滚筒和双滚筒驱动。

对每个滚筒的驱动又可分为单电动机驱动和多电动机驱动。

单筒、单电动机驱动方式最简单,在考虑驱动方式时应是首选方式。

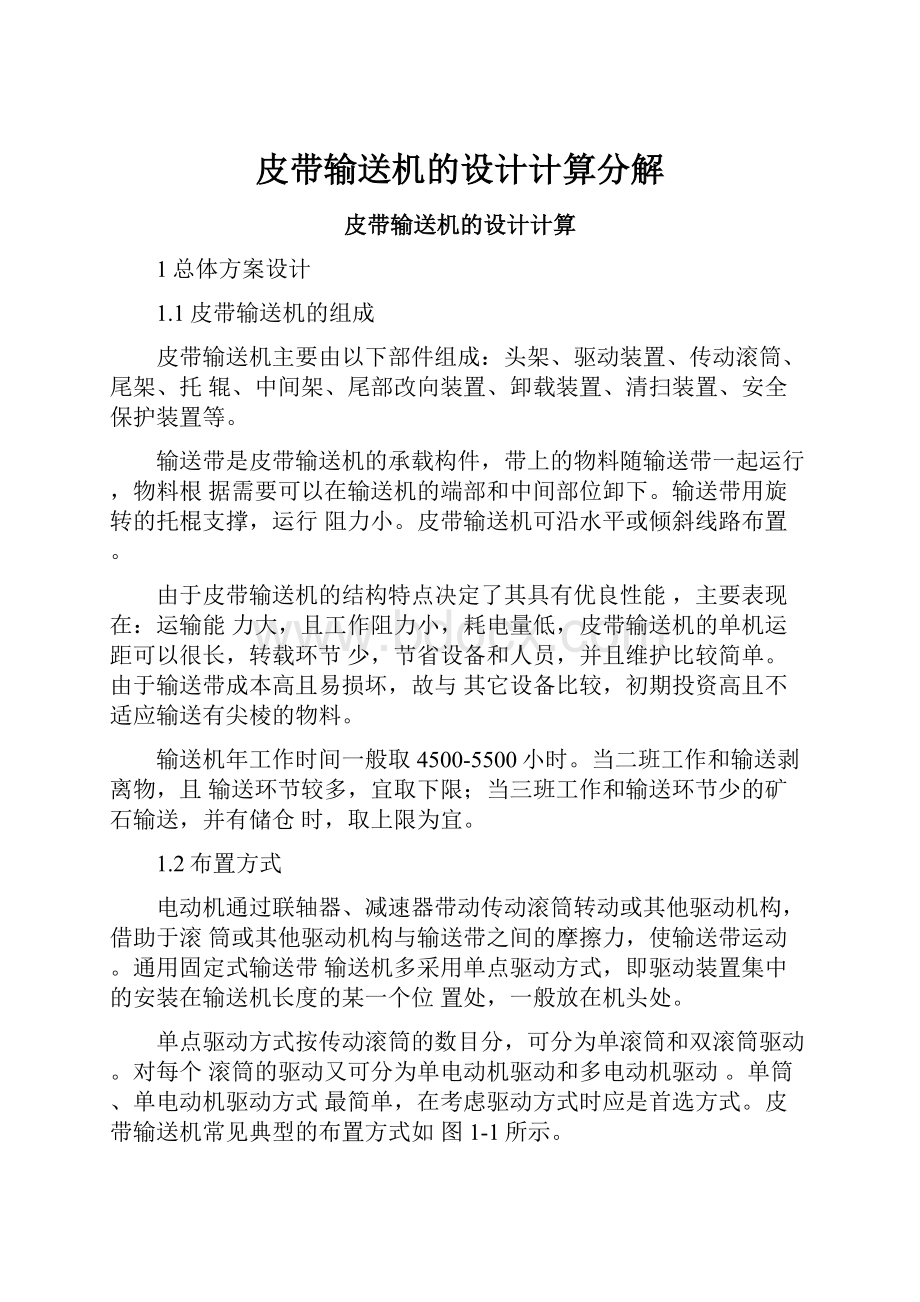

皮带输送机常见典型的布置方式如图1-1所示。

此次选择DTn(A)型固定式皮带输送机作为设计机型。

单电机驱动,机长10m,带宽500mm,上托辊槽角35。

,下托辊槽角0°°DTn(A)型固定式皮带输送机是通用型系列产品,可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食、和机械等行业。

输送堆积密度为500〜2500kg/m3的各种散状物料和成件物品,适用环境温度为-20〜40C。

图1-1皮带输送机典型布置方式

1.3皮带输送机的整体结构

图1-2为此次设计的皮带输送机的整体结构

图1-2设计的皮带输送机的整体结构

2标准部件的选择

2.1输送带的选择

输送带的品种规格符合GB/T4490—1994运输带尺寸》、GB/T7984—

2001输送带具有橡胶或塑料覆盖层的普通用途织物芯输送带》的规定,见表

2-1。

表2-1输送带的种类

种类

抗拉体

强度/

(N/mm*

层)

输送带宽度/mm

4

00

5

00

6

50

8

00

1

000

1

200

1

400

帆布带

CC-56

/、

/\

/、

/V

V

V

尼龙带

NN-10

0

/、

/\

/、

/V

V

V

NN-15

0

、

/\

/、

/V

V

V

由于本设计只是小型输送机,初步选定为帆布带。

按给定的工作条件,输送机的工作倾角3=0。

。

根据设计要求确定选用带宽B=500mm,NN100型输送带,层数选为3层。

上胶3.0+下胶1.5,输送带质量5.02Kg/m。

NN100型输送带的技术规格:

纵向扯断强度100N/mm;每层带厚1.0mm,截面积0.0236m2。

2.2输送量计算

根据输送量的计算方法:

(2-1)

3.6X0.0236X2X2000=339.84t>300t

此输送带带符合使用要求。

2.3选择传动型式与驱动装置

驱动装置是皮带输送机的动力传递机构。

一般由电动机、联轴器、减速器及驱动滚筒组成。

根据不

同的使用条件和工作要求,皮带输送机的驱动方式,可分单电机驱动、多电机驱动、单滚筒驱动、双滚筒驱动和多滚筒驱动几种。

由于此设计为小型皮带输送机,采用水平输送,运输距离短,所以选用丫系列电机+联轴器+减速器的传动型式,单电机单滚筒驱动,如图2-1。

图2-1传动方式

2.4头部传动滚筒的选择

传动滚筒的直径和长度符合GB/T988—1991皮带输送机滚筒基本参数与尺寸》的规定。

见下表:

带

宽B

:

滚筒直径

500

630

800

1000

1250

1400

七胶

亠、

父光

治丿

胶:

光丿

胶

光,

胶:

光

胶

光

5

00

/

6

50

/

8

00

/

表2-2带宽与传动滚筒的关系

胶

本设计选择直径为500mm的胶面传动滚筒,与之匹配的轴承型号为

3520。

2.5尾部改向滚筒的选择

尾部改向滚可从表2-3中查出,与500mm的传动滚筒匹配的尾部改向滚筒

直径为400mm。

表2-3传动滚筒与改向滚筒的关系

带宽

传动滚筒直径

-180。

尾部改向滚筒

直径

500

500

400

flK一一M

650

500

400

630

500

2.6托辊的选择

本系列配置的托辊分为承载托辊(槽型托辊)和回程托辊(平行托辊)两类。

承载托辊初选DTUGP1103,回程托辊初选DTUGP1211,缓冲托辊选择DTIIGH1103。

上托辊间距选择1m,下托辊间距选择2m。

上托辊槽角35。

,下托辊槽角0°。

2.7其他部件的选择

由于本次设计为小型输送机,机长较短,功率较小,故可选用螺旋拉紧装置;采用固定落地式机架,角钢焊接。

该输送机的设计为水平运输,所以不需要制动装置,只选择空段清扫器、头部清扫器和头部漏斗。

3输送机受力分析

3.1圆周驱动力分析

传动滚筒上所需圆周驱动力为所有阻力之和,即:

Fu=Fh+Fn+Fsi+Fs2+Fst(3-1)

各参数意义如下:

Fh――主要阻力,N;

Fn――附加阻力,N;

Fst倾斜阻力,N;Fst=qGHg。

Fsi――主要特种阻力,即托辊前倾摩擦阻力及导料槽摩擦阻力,N;

FS2――附加特种阻力,即清扫器、卸料器及翻转回程分支输送带阻力,

N;

3.2主要阻力

主要阻力Fh按式(3-2)计算

Fu=fLg[qRo+qRu+(2qB+qg)cosS]+Fn+Fsi+Fs2+Fst(3-2)

各参数意义:

f——模拟摩擦系数;

L――输送机长度(头、尾滚筒中心距),m;

g重力加速度,g=9.8m/s2;

――承载分支托辊组每米长度旋转部分重量,kg/m;

qB每米长输送带的质量,kg/m;

qG每米长输送物料的质量,kg/m;

此处a角度取o°,coso

3.2.1模拟摩擦系数

模拟摩擦系数,根据工作条件及制造、安装水平选取,参见表3-1;

表3-1模拟摩擦系数f(推荐值)

输送机工况

工作条件和设备质量良好,带速低,物料内摩擦较小

0.02〜

0.023

工作条件和设备质量一般,带速较高,物料内摩擦较大

0.025〜

0.035

工作条件恶劣、多尘低温、湿度大,设备质量较差,托辊

0.035〜

成槽角大于35°

0.045

由于工作条件为室外,多尘土,带速为2.0m/s,所以此处f选为0.035

322承载分支托辊每米旋转质量的确定

(3-3)

其中一一承载分支每组托辊旋转部分重量,kg;

――承载分支托辊间距,m;

托辊已经选好,L=200时的值知=15.3kg。

=15.3/1=15.3kgo

3.2.3回程分支托辊每米长旋转部分质量的确定

(3-4)

qRu回程分支托辊每米长旋转部分质量,kg/m,

=10.4kg

回程分支托辊间距,2m;

=10.4/2=5.2kg/m

3.2.4每米长输送物料的质量的确定

每米长输送物料的质量按公式:

(3-5)

=47.2kg/m

325FH的计算

FH=fLg[qRo+qRu+(2qB+qg)cos习=268(N)

3.3附加特种阻力计算

附加特种阻力包括输送带清扫器摩擦阻力和卸料器摩擦阻力等部

分,按下式计算:

(3-6)

(3-7)

(3-8)

式中一一清扫器个数,包括头部清扫器和空段清扫器;A――一个清扫器和输送带接触面积,,见表3-2。

表3-2导料槽栏板内宽、刮板与输送带接触面积

带宽B

/mm

导料栏板内宽

/m

刮板与输送带接触面积A/m

头部清扫器

空段清扫器

500

0.400

0.006

0.01

650

0.420

0.007

0.01

800

0.495

0.008

0.012

查表选A=0.006M2

――清扫器和输送带间的压力,N/,一般取为3

N/;

清扫器和输送带间的摩擦系数,一般取为0.5~0.7;

则=0.006X8X0.6=288N

拟设计的总图中有两个清扫器和一个空段清扫器(一个空段清扫器相当于

1.5个清扫器)。

=0,贝U=3.5X288+0=1008N3.4总阻力

本设计没有附加阻力Fn=0,本设计没有特种阻力Fsi=0。

由于是水平安

装,则确度为0°,Fst=0。

总阻力Fu=Fh+Fn+Fsi+FS2+Fst=268+1008=1276N

4电动机的选择和功率的计算

MW

Im

4.1电动机的选择

电动机是常用的原动机,具有结构简单、工作可靠、控制简便和维护容易

等优点。

电动机的选择主要包括选择其类型和结构形式、容量(功率)和转速、确定具体型号

4.1.1电动机的类型的确定

按工作要求和条件选取丫系列一般用途的全封闭自扇冷式笼型三相异步电

动机。

4.1.2电动机的容量的选择

工作所需的功率:

=/n

(4-1)

=FV/(1000)

(4-2)

所以:

=FV/(1000n)

(4-3)

由电动机至工作机之间传动装置的总效率为:

n...(4-4)

式中、、、、分别为齿轮传动、卷筒、轴承、联轴器的效率

取=0.97、=0.96、=0.98、=0.99则:

尸0.972X0.96X0.984X0.992=0.817

所以:

=Hx#

1276x2.0

(4-5)

-—

-325kW

lOOOxf/x^

1000x0-817x0^6

根据选取电动机的额定功率

使Pm=(1〜1.3)。

由查表得电动机的额定功率

=4o

4.1.3确定电动机的转速

卷筒轴的工作转速为:

=

(4-6)

=76.4r/min

4.1.4选择电机型号

按推荐的合理传动比范围,二级圆柱齿轮传动比为8〜40,故电动机的转

速范围为:

==(8〜40)X76.4r/min=611.2〜3056r/min

配合计算出的容量,由表查出有两种适用的电动机型号,其技术参数比较情况见表4-1

表4-1电动机的型号与基本参数

方案

电动机型号

额定功率

电动机转速r/min

kw

同步转速

满载转速

1

Y132M1-6

4

1000

960

2

Y112M-4

4

1500

1440

3

Y112M-2

4

3000

2890

综合考虑电动机和传动装置的尺寸、重量以及链传动和减速器的传动比,可知方案1比较适合。

因此选定电动机型号为丫132M1-6,所选电动机的额定功率P=4Kw,满载转速n=960r/min。

4.2分配各级传动比、各轴功率的计算

电动机确定后,根据电动机的满载转速和工作装置的转速就可以计算传动装置的总传动比。

4.2.1计算总传动比:

=/=960/76.4=12.57

4.2.2分配各级传动比

对于二级圆柱齿轮减速器,展开式的传动比分配:

=(1.3〜1.4)

取=3.94,=3.14

4.2.3计算各轴转速

==960r/min

=/ih=960/3.94=243.65r/min

=川=243.65/3.14=77.6r/min

4.2.4各轴的功率和转矩

电动机轴输出功率和转矩

PO=Pd=3.98Kw

表4-2各轴的转速,功率及转矩

参数

轴名

电动

机轴

1轴

2轴

3轴

卷筒轴

转速

960

960

243.65

77.6

77.6

功率

3.98

3.94

3.75

3.56

3.32

转矩

39.59

39.19

146.98

438.12

408.58

5减速器的设计

jl5皿邮州+1)

5.1高速级齿轮传动的设计计算

5.1.1材料、热处理、齿轮精度等级和齿数的选择

小齿轮材料选择40Gr钢,调质处理,硬度为241〜286HBS,

=700Mpa,=500Mpa;大齿轮材料40Gr钢,调质处理,硬度为241〜

286HBS,=700Mpa,=500Mpa;精度为8级。

取=3.94,取=18则

=•=70.92,取=71

=380+HBS=380+320=700Mpa。

5.1.2按齿面接触疲劳强度设计

(5-1)

根据公式=21268

766

=39.19N.mm。

查表,硬齿面齿轮,非对称安装,

取齿宽系数=0.8,使用系数K=1.5

di>766

(5-2)

=766

=40.95mm

m=40.95/18=2.28mm,取m=2.75mm,

d1=mz1=2.7518=49.5mm,

d2=mz2=2.7571=195.25mm

da1=m

z1+2

m仁45+2m=49.5+5.5=55mm

da2=m

z2+2

m=177.5+2

m=195.5+5.5=201mm

df1=m

z1-2(

)m=49.5-2.5

2.75=42.63mm

df2=m

z2-2(

)m=195.25-2.5

2.75=188.38mm

a=(d1+d2)/2=(55+201)/2=128mm

b=d1=0.849.5=39.6,取b2=40mm,b1=40+5=45mm

按齿面接触疲劳强度校核:

=21268

(5-3)

=21268

=700

=550

3人讥=1期出-1206%曰7645"

533联轴器1

因为滚筒的载荷变化很大,选具有良好的补偿两轴综合位移的能力,外形尺寸小的凸缘式联轴器。

1.联轴器的计算转矩。

由工作要求,查表后取K=1.5。

则计算转矩Te=KT==59.7N•m

2.由联轴器的计算与轴的计算选用YL5的联轴器。

采

用其许用最大扭矩为63Nm,许用最高转速为9000r/min。

5.3.4联轴器2

因为滚筒的载荷变化大,选用缓冲性能较好,同时具有可移性的弹性套柱销联轴器。

1.联轴器的计算转矩根据

(5-7)

由工作要求,查表后取K=1.5。

则计算转矩

2.由联轴器的计算与轴的计算选用YL8的联轴器,其

许用最大扭矩710Nm,许用最高转速[n]=2400r/min。

对联轴器与轴的联接,由于是选用的标准联轴器,故起键的配合和强度不需特殊的校核,只需选用即可。

5.4轴结构的确定,轴强度的校核

5.4.1轴的结构设计

轴的结构设计主要有三项内容:

(各轴段径向尺寸的确定;各轴段轴向长

度的确定;其它尺寸(如键槽、圆角、到角,退刀槽等)的确定;轴的尺寸与

大小数据如图5-1、5-3、5-5所示。

542中间轴的校核

(1)确定轴上零件的装配方案根据轴向定位的要求确定轴的各段直径和长度。

中间轴的结构和尺寸如图5-1。

图5-1中间轴结构、尺寸

(2)画出轴的空间受力简图,将齿轮上受力简化为集中力通过轮毂中点作

用于轴上,周的支点反力也简化为集中力通过轴承载荷中心0作用于轴上,轴

的受力简图如图5-2。

(3)轴所受的力根据式5-8计算:

(5-8)

T=

(4)画出弯矩、

垂直弯矩:

图5-2中间轴扭矩图

扭矩图。

水平弯矩:

(5)求合成弯矩

M2=

=187.8355N.m

M3=

=149.358N.m

(6)画扭矩图

从图可以看出,2截面为危险截面,3截面的轴径与2截面轴径一样,所以只校核2截面即可。

(5-9)

=5361.2

(5-10)

=38.71

<60,所以,该轴强度足够。

5.4.3高速轴的校核

(1)确定轴上零件的装配方案根据轴向定位的要求确定轴的各段直径和长

度。

中间轴的结构和尺寸如图5-3。

(2)将齿轮上受力简化为集中力通过轮毂中点作用于轴上,轴的支点反力也简化为集中力通过轴承载荷中心0作用于轴上,轴的受力简图如图5-4。

(3)计算轴所受的力:

T=9550=39.19N.m

=2000

图5-4高速轴扭矩图

(4)画出弯矩、扭矩图。

垂直弯矩:

水平弯矩:

(5)求合成弯矩

M1==80.35N.m

(6)画扭矩图

T=39.19N.m

从图可以看出,1截面为危险截面,用式5-9、式5-10校核1截面。

544低速轴的校核

(1)确疋轴上零件的装配方案根据轴向疋位的要求确疋轴的各段直径和长

度。

中间轴的结构和尺寸如图5-5。

(2)将齿轮上受力简化为集中力通过轮毂中点作用于轴上,周的支点反力

也简化为集中力通过轴承载荷中心0作用于轴上,轴的受力简图如图5-6。

60x243-65

lOxlMOoV

J.Ox3O25j

(3)计算轴所受的力:

T=9550=438.12N.m

=2000

(4)弯矩图。

垂直弯矩:

水平弯矩:

(5)求合成弯矩

=171.69N.m

M4=

(6)画扭矩图

图5-6低速轴扭矩图

从图可以看出,

1截面为危险截面,用式5-9、式5-10校核1截面,

t=7,b=18

12.16MPa<60MPa,所以,该轴强度足够

5.5高速轴轴承的选择、校核5.5.1初选轴承

设工作时间为10000小时。

初步选择6205轴承,查(GB/T276——94)查出、值:

=7.88kN

5.5.2轴承寿命的确定

轴承寿命可由

(5-11)

进行校核,由于轴承主要承受径向载荷的作用,所以,由于轴承

主要承受径向载荷作用,所以P=Fr,则有:

Fr仁853N

Fr2=1656N,

按照最危险的结果,取P=Fr2=1656N,查载荷系数fd=1.0,ft=1.0。

按式

5-11计算轴承寿命:

>10000

6205轴承符合要求,选用此轴承。

5.6中间轴轴承选择、校核

5.6.1初选轴承

根据工作需要的要求使用时间为10000小时。

初步选择6206轴承,查出

、值(GB/T276——94)

=19.5kN

=11.5kN

5.6.2轴承寿命校核

轴承寿命按式5-11进行校核,由于轴承主要承受径向载荷的作用,所以

由于轴承主要承受径向载荷作用,

所以p=Fr。

则有:

Fr仁2841N

Fr2=3025N,

按照最危险的结果,取P=Fr2=3025,查载荷系数fd=1.0,ft=1.0。

按式(5-9)

校核轴承寿命

〉10000h

6206轴承符合要求,选用此轴承。

5.7低速轴轴承选择、校核

5.7.1初选轴承

根据工作需要的要求,使用时间为1000小时。

假设取6209轴承,查出

、值(GB/T276——94)

=31.5kN

=20.5kN

5.7.2轴承寿命校核

轴承寿命可由式5-11进行校核,由于轴承主要承受径向载荷的作用,所以

,由于轴承主要承受径向载荷作用,所以P=Fro则有:

Fr仁2258.88N

Fr2=1376.29N,

按照最危险的结果,取P=Fr2=2258.9,查载荷系数fd=1.0,ft=1.0。

按式

5-11校核轴承寿命:

〉10000h

5.8键和联轴器的校核

5.8.1齿轮2的键

op=4T/dhl<[op],1=1.6〜1.8d

在工作轴中,选择键的尺寸由轴直径确定,校核公式为

(5-12)

2的安装键型为A型键L=60,为,因为转动件的齿轮是经过淬火

所以许用扭转应力

l=L-b=60-8=52mm

0

型键L=35,

l=L-b=35-8=27mm

op=4T/dhl=

按式5-12校核:

M<[op]。

为,因为转动件的齿轮是经过淬

jii'i■■-,按式5-12校核:

■■耶s.

M<[op]。

键符合扭转应力的要求

5.8.4齿轮4的键

齿轮4的安装键型为A型键L=80,为

,因为转动件的齿轮是经

过淬火的,所以许用扭转应力,按式5-12校核:

l=L-b=60-8=52mm

op=4T/dhl=M<[op]。

键符合扭转应力的要求。

5.9箱体的设计

箱体是减速器的一个重要零件,它用于支持和固定减速器中的各种零件,并保证传动件的齿合精度,使箱体内有良好的润滑和密封。

箱体的形状较为复杂,其重量约占减速器的一半,所以箱体结构对减速器的工作性能、加工工艺、材料消耗、重量及成本等有很大的影响。

箱体结构与受力均较复杂,目前尚无成熟的计算方法。

所以,箱体各部分尺寸一般按经验设计公式在减速器装配草图的设计和绘制过程中确定。

箱体材料选用HT-200,根据工作条件的要求,箱座壁厚:

所以箱体壁厚度选用8mm。

[5]

5.10润滑、密封、公差和附件

5.10.1润滑

齿轮采用浸油润滑,轴承采用飞溅润滑。

齿轮圆周速度<5m/s所以齿轮采用浸油润滑,轴承采用飞溅润滑;浸油润滑不但起到润滑作用,同时有助箱体散热。

为了避免浸油润滑的搅油功耗太大及保证齿轮啮合区的充分润滑,传动

件浸入油中的深度不宜太深或太浅,设计的减速器的合适浸油深度对于圆柱

齿轮一般为1个齿高,但不应小于10伽,保持一定的深度和存油量。

油池太浅易激起箱底沉渣和油污,引起磨料磨损,也不易散热。

换油时间

为半年,主要取决于油中杂质多少及被氧化、污染的程度。

查手册选择

150号工业齿轮油润滑。

5.10.2密封

减速器需要密封的部位很多,有轴伸岀处、轴承室内侧、箱体接合面和轴承盖,窥视孔和放油孔的接合面等处。

轴伸出处的密封起作用是使滚动轴承与箱外隔绝防止润滑油漏出以及箱体外杂质、水及灰尘

等侵入轴承室,避免轴承急剧磨损和腐蚀。

选用毡圈式密封,毡圈式密封结构简单、价廉、安装方便、但对轴颈接触的磨损较严重,因而工耗大,毡圈寿命短。

轴承内侧的密封该密封处选用挡油环密封,其作用用于油润滑轴承,防止过多的油、杂质进入轴承室以内以及啮合处的热油冲入轴承内。

挡油环与轴承座孔之间应留有不大的间隙,以便让一定量的油能溅入轴承室进行润滑。

盖与