erp高级计划1-物料约束和能力约束逻辑一_精品文档.doc

《erp高级计划1-物料约束和能力约束逻辑一_精品文档.doc》由会员分享,可在线阅读,更多相关《erp高级计划1-物料约束和能力约束逻辑一_精品文档.doc(26页珍藏版)》请在冰豆网上搜索。

《ERP高级计划》书解读系列之APS案例分析一—物料约束和能力约束逻辑

(一)(蔡颖)

一.基本逻辑

1.建立工厂基础数据:

利用基本数据资料建立工厂模型,检查在生产计划中的资源名称,检查物料号和工艺路径的状态,检查作业和资源之间的联系,检查订单号码和物料号的关系,定义物料号的父子关系,检验个各个生产单的物料清单和工艺路径.

2.物料计划:

按照物料清单来建立订单树,分派生产单和工艺路径,分派生产单和号码,根据现有库存量和在定量来计算原材料,半成品的净需求.

3.后推演算:

按照订单的到期日,生产工艺计算LPST最迟可能开始时间(LatestPossibleStartTime),对所有的成品,半成品计算LPST

4.存货分配:

(1)存货分配-分配规则:

订单到期日的前后,如到期日相同时,以订单的优先级来分配.如到期日和优先级都相同时,先满足数量较小的订单.

(2)存货分配-存货本身分配的优先顺序:

(a),分配那些还没有被分配的在制品WIP;(b)再分配那些还没有被分配的存货;(c)重新评估物料清单和生产工艺的分配.

5.前推演算:

计算EPST最早可能开始时间(EarlyPossibleStartTime),考虑的内容:

物料的取得,运送的时间,最短的排队时间,设备换装时间,运行时间,等待时间.

6,.计算计划开始时间:

取其LPST与EPST中较迟的那个时间点,计算生产过程中的每一区段的产能,再根据计划开始时间(PlannedStartTime,PST)来计算每一个工作的负荷.

7.产能的计算阶段:

运行产能计算.根据产能大小分配资料对每个区段大小的定义,从资源日历中计算每一个区段的产能,并根据PST来计算每个区段的工作负荷.

二.案例分析

基本流程:

第一步:

运行无限计划

a.找出物料和能力问题

b.固定物料问题

第二步:

运行有限能力计划,目的是固定能力问题

第三步:

运行高级排程

计划流程:

第一步:

建立制造模型

第二步:

ICP无限能力计划:

找出关键约束资源

第三步:

FCP有限能力计划:

同步物流

高级排程/完成

ICP无限能力计划:

1,库存分配 2,后推计划 3,前推计划 4,确认计划开始时

.库存分配:

第一步:

需求订单排序

– 完成日期

– 优先分(分越多,越早)

– 数量(越少,越早)

对所有订单都考虑以上因素

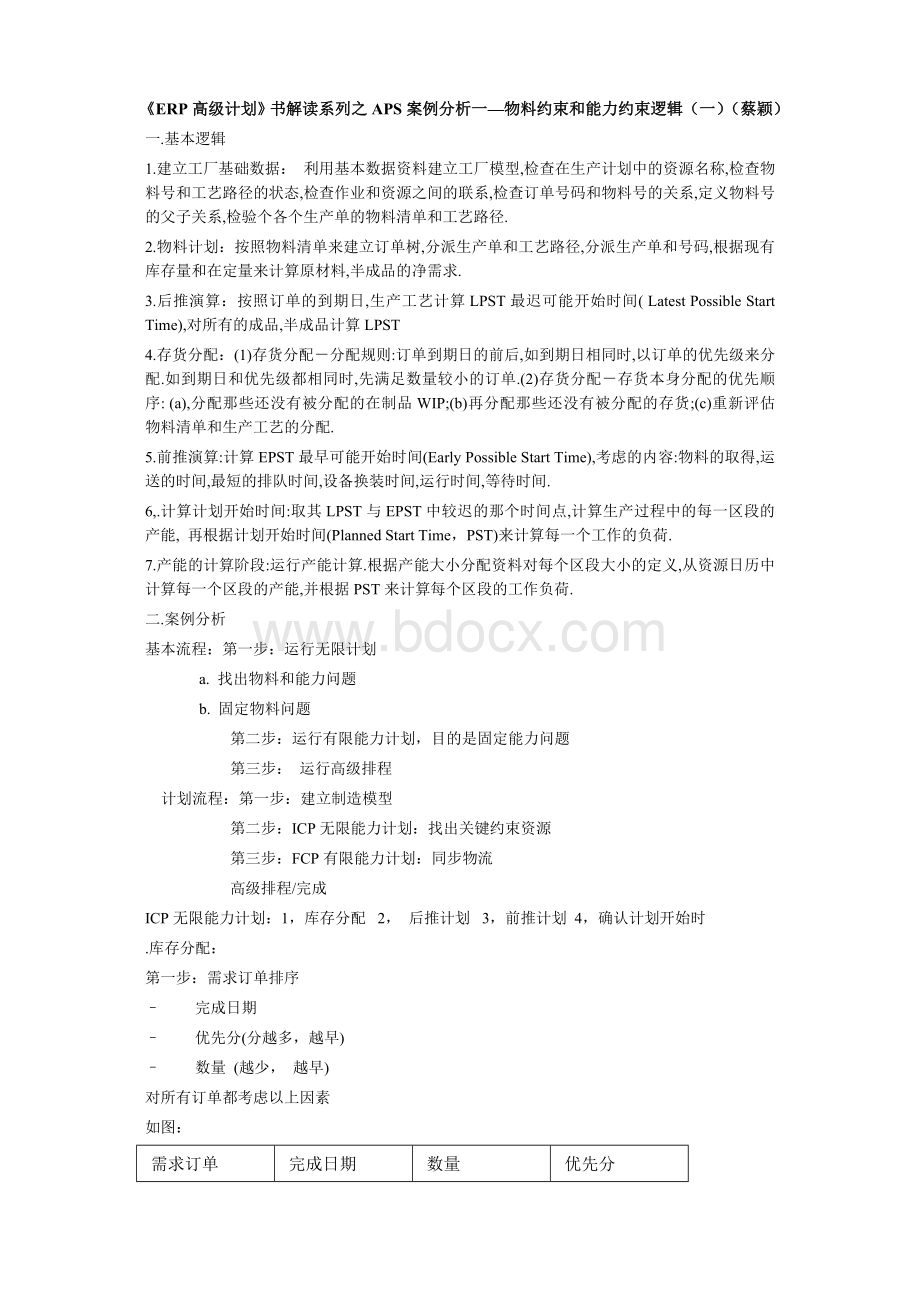

如图:

需求订单

完成日期

数量

优先分

Order3

9/13/97

150

0

Order4

9/14/97

100

100

Order2

9/14/97

50

0

Order1

9/14/97

250

0

第二步:

物料清单BOM展开

A是成品,B是半成品,C,D是原材料

第三步:

分配库存

– 重复检查零件顺序和需求订单

– 分配库存给每一个订单

– 建立生产订单

计划数量=需求数量–整个库存-在制品

零件号

需求订单

需求数量

现有库存

在制品

生产订单

生产订单数量

A

Order3

150

260

0

A

Order4

100

110

0

A

Order2

50

10

0

MO1

40

A

Order1

250

0

0

MO2

250

零件号

需求订单

需求数量

现有库存

在制品

生产订单

生产订单数量

B

Order2

40

45

0

B

Order1

250

5

0

MO11

245

2.后推计划

定义:

LatestPossibleStartTime(LPST)最迟可能开始时间:

生产任务能开始的最迟日期,但是,仍然能准时完成

计算公式:

LPST=完成日期-(准备时间+运行时间+常规缓冲保守时间)

每一生产任务都有一个LPST

如图:

3.前推计划

定义:

EarliestPossibleStartTime(EPST)最早可能开始时间:

任务可以最早开始日期

计算公式:

EPST=取最大(服务开始日期(作业), 物料可用日期)

4,确认计划开始时间

定义:

PlannedStartTime(PST)确认计划开始时间:

希望开始日期,任务将开始考虑物料可用

公式:

PST=最大化(EPST,LPST)

《ERP高级计划》书解读系列之APS案例分析一—物料约束和能力约束逻辑(三)(蔡颖)

FCP有限能力计划:

1.手工平衡

–增加超负荷的资源的能力,如果可能

–交互式的移动订单

–交互式减少订单

2.自动平衡:

约束优化

第一步找出过载的资源-能力短缺

第二步分捡出过载资源,用拉pulling–订单不能迟

减少负荷offloading–订单不能迟

推pushing–没有其它方法

第三步如果平衡就选择下一个过载资源重复以上步骤

能力问题识别:

《ERP高级计划》书解读APS案例分析之人工的计划与调度(蔡颖)

APS对人工的计划与调度主要是定义人工为共有资源或可调整共有资源来进行计划的。

共有资源是一个共享资源,任何任务,工序都可以使用共享资源的任何一个.如人工资源,固定设备,场地空间.虽然这些资源不能作为主要资源.共用资源主要针对整个工序范围.共有资源,可调整共有资源的不同是跨度资源被允许的方式不同.当一个工序的时间跨过一个处于下班状态的资源或资源效率减少时,我们称跨度,共有资源不允许跨度.共有资源就是典型的被用于每天24小时都可用来模具加工,夹具,和固定装置.

可调整共有资源是可调整的共有资源不仅允许跨度,而且还允许劳力数量根据工序的节拍.于是它是最多用于模具资源的.工序的节拍及效率是基于当前的可用的工人数.

1,共有资源(工序班组人员的调度)

例如:

2/5的轮班形式(开工5天,休息2天),第一班(上午7:

00-下午3:

00),有3个人工。

第二班(下午3:

00到下午11:

00)有2个人工。

第三班没有人工。

注意:

从10:

00AM到9:

00PM已经分配了1个人工。

(AM:

为上午,PM:

为下午)

如图所示:

在计划人工资源时,假设不允许计划调度到第二天,而此工序需要2个人工,6小时。

如果工序在9:

00AM之前开始,它就可以在本天完成。

例如,工序开始于8:

00AM就可以计划时间从8:

00AM到2:

00PM.如下图:

然而,如果工序9:

00AM之后,APS不会计划到第二天的啊们7:

00AM.因为共享资源被定义为不能跨越当天。

如果从11:

00AM开始,它就需要2个人工,工作4个小时。

但是,在下午3:

00PM

以后,只要一个人工。

因此,工序不能计划到第二天。

跨度主要是限制工序使用其它资源。

如果工序需要3个人工,工序时间超过了8小时,2个人工超过16小时,它将不计划。

共享资源一般用在模具,固定装置的准备上。

因为,在跨度限制上,人工资源总是在一天之内可以得到的。

2,可调整的共享资源,不仅允许跨度,而且还可以允许人工符合工序的节拍。

于是可调整的共享资源是基于人工数的,一般用于加工资源,考虑工序的节拍和效率。

假设,我们计划6小时的工序,但是,我们的人工资源是可以调整的。

如果工序直到第一天的1PM开始,它就可以计划从1PM到10PM.

如图所示:

虽然,工序时间是6小时,但是由于在1PM到3PM时,有2个人工。

在这段时间里的效率假设时100%,然而,在3PM到9PM的时间里只有1个人工,故工序将以50%的效率工作6小时。

所以增加了3小时。

在最后1小时里,又有2个人工,效率又达到100%。

假设工序在第一天的4PM开始,那么,工序将会延迟到第一天的9PM,并在第二天的11AM完成。

如图所示:

虽然,工序可以开始于4PM,但从3PM到9PM时间里只有1个人工,于是,工序的计划会在9PM开始,用2个人工。

从9PM到11PM的时间里,工序是以100%的效率工作2个小时。

从第一天的11PM到第二天的7PM的时间段里,没有人工,效率为零。

最后,从第二天的7PM到11PM的时间段里,工序是以100%效率工作了4小时完成。

《ERP高级计划》书的解读-APS算法分析之基本概念

(一)(蔡颖)

一,基本概念

什么是一般优化问题?

简单的说对有限资源的竞争活动。

供应链管理主要是:

(1)管理活动:

生产,采购,发运或仓储产品

(2)管理资源=机器,人,物料或金钱

什么是优化的三个问题

1,定义决策变量

2,规定目标的函数

3,约束的定义

二,决策变量

什么是决策变量?

是影响决定问题的结果的因素;一个未知的值。

在供应链管理的问题:

比如生产的效率,库存的水平等,......

APS一般变量的类型:

1,连续变量2,离散变量3,二元变量

1,连续变量:

那些可以在一范围里用任何浮点值(实数)如:

任务的开始时间

2,离散变量:

它们在一范围里只能取整数值,如在一特定路径里的车辆数

3,二元变量:

它们代表两种决策(如.yes/no或去/不去).

什么是搜索空间?

它是一套所有可能的决策变量的值可行的空间是一套所有可能的执行的所有约束的方案找到一可行的方案也许是困难的。

APS的目标是在一个决策问题上得到最佳可行的方案或至少一个在给定的运行时间里的满意的可行方案。

三,目标函数

什么是目标函数?

是业务目标的具体、量化,决策者要达到的目标,在许多问题里:

多个优点的评价(目标冲突),在APS里可以使用者对于不同的目标,可以分配不同的权重

目标函数的类型:

凸或凹的函数1,凸,例如:

增加能力,如加班。

2,凹,例如:

折扣

线性目标函数:

决策变量的线型混合,分段的线性函数。

非线性目标函数:

非线性不同类型

在许多实际情况下,企业具有多个目标。

在这些目标之间加权给冲突的目标是非常困难的。

APS可以分配不同的权数给不同的目标,不同的商业环境交换不同的权数。

凸目标函数:

“简单”;一般情况下,方案容易找到。

凹目标函数:

“困难”;s较复杂找到方案.

线性目标函数:

每一变量是倍数的连续。

如,我们要决定优化两个产品A和B,我们用X1和X2相应代表.如果边际利润100来源于销售一个产品A,400来源于B。

那么整个收入F(X)=100X1+400X2,在图中是一直线方程

非线性目标函数:

反映不同类型的非线性.如市场竞争可以残酷惩罚延迟交货,我们要最小化延迟交货。

如果交货日期是d和完成日期是X,那么对违反交货日期的惩罚是F(X)=C(X-d)2。

C是惩罚系数.二次乘方法规划处理这类非线性的目标。

四,约束

什么是约束函数?

1,搜索空间的逻辑限制的描述2,约束的缓和,限制系统性能来改善公司或供应链的效率和盈利率