制笔行业工艺培训教材.docx

《制笔行业工艺培训教材.docx》由会员分享,可在线阅读,更多相关《制笔行业工艺培训教材.docx(36页珍藏版)》请在冰豆网上搜索。

制笔行业工艺培训教材

笔的结构装配和常用材料

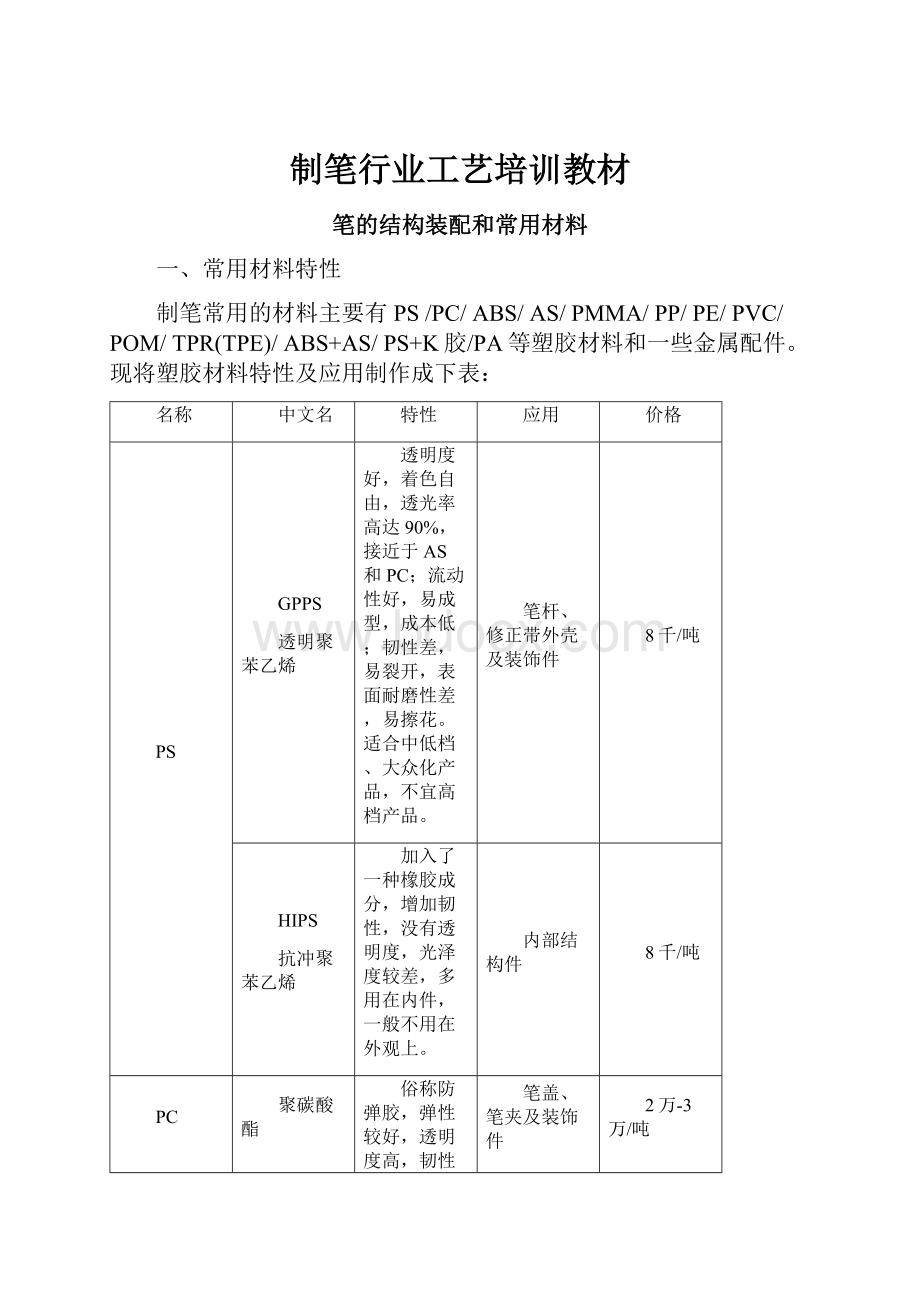

一、常用材料特性

制笔常用的材料主要有PS/PC/ABS/AS/PMMA/PP/PE/PVC/POM/TPR(TPE)/ABS+AS/PS+K胶/PA等塑胶材料和一些金属配件。

现将塑胶材料特性及应用制作成下表:

名称

中文名

特性

应用

价格

PS

GPPS

透明聚苯乙烯

透明度好,着色自由,透光率高达90%,接近于AS和PC;流动性好,易成型,成本低;韧性差,易裂开,表面耐磨性差,易擦花。

适合中低档、大众化产品,不宜高档产品。

笔杆、修正带外壳及装饰件

8千/吨

HIPS

抗冲聚苯乙烯

加入了一种橡胶成分,增加韧性,没有透明度,光泽度较差,多用在内件,一般不用在外观上。

内部结构件

8千/吨

PC

聚碳酸酯

俗称防弹胶,弹性较好,透明度高,韧性好,耐高温,有高折射率与高的光泽,装饰性强,尺寸稳定;成本高,价格比PS高2-3倍,流动性差,加工困难,注塑工艺要求高。

一般不用在太长、太薄的配件上。

须预先加热干燥。

笔盖、笔夹及装饰件

2万-3万/吨

ABS

普通ABS

中等用量,注塑工艺好,材料稳定性好,比较易成型,有一定的光泽度,多用作实色,耐磨性硬度好,韧性好耐冲击,成型时收缩率小,表面附着力强,用作电镀产品。

笔盖、笔尖、笔夹、电镀件及结构件

1万/吨

透明ABS

具有透明性,光泽度同普通ABS一般,透明度比PC、PS差,比PP要好,一般用在透明带色、荧光、珠光等效果的配件上。

按钮、笔夹、笔杆、装饰件

1万/吨

AS

丙烯腈-苯乙烯

高透明度,透明度接近于PS,耐磨性较好,成型性能好,同PS相近,韧性好于PS,价格每吨高于PS1-2千元。

笔杆、笔尖

9千-1万/吨

PMMA

有机玻璃(亚克力)

透明度特别高,无色,比PS、PC略高,类似于水晶的效果,着色性能、热弯曲性能好,不会产生白化现象和龟裂,对成型品还可进行二次加工,价格介于PC和PS中间;韧性较差,容易脆,耐高温一般,不耐冲击,容易裂开;加工难度高,流动性不好,表面硬度不高,易擦伤,要求烘干时间长,目前用量不是很大。

笔杆和一些特殊效果

1万4千/吨

PP

聚丙烯

不容易和一般的化学物质发生反应,比如一些溶剂、二甲苯等,而ABS、PS、PC等会溶于一些有机溶剂;材料流动性好,光泽度较好,半透明,多用在记号笔、白板笔与需要密封的产品上;易老化,耐磨性差,潮湿或阳光下会退色。

白板笔、记号笔、荧光笔、普通笔杆、笔芯、后塞及一些连接件。

7千/吨

PE

聚乙烯

密度小,光泽度比较好,半透明,表面有一种蜡质,手感光滑,抗张强度和硬度较差,耐磨和耐热性好,弹性较好,软化点稍低,用在一些有外张力的结构件容易裂开;难于直接印刷,要经过表面预处理才能印刷。

一些装饰、后塞等小批量产品

7千/吨

PVC

聚氯乙烯

指的是软性PVC,透明度比较好,易成型,光泽度较好;耐寒性差,冬天感觉硬,因为含有氯元素,所以出口不过关;耐热性能不好,不易燃烧,电绝缘性能良好,常用于护套绝缘材料。

笔的握手,

7千/吨

POM

聚甲醛

耐磨性能好,尺寸稳定,坚韧有弹性,不易吸收水分,具有耐高温特性;适合于制作齿轮和轴承,一般不用作外观件。

多用在方轮、齿轮及修正液的瓶头上,用作结构件多。

1万6千/吨

TPR(TPE)

热塑橡胶

橡胶改性,改进了橡胶成型难的缺点,成型性能好,有橡胶手感,比PVC手感好,脱模工艺好于PVC,可做半透明,各方面性能优于PVC,无毒;用在二次注塑上,可以和其它硬胶材料粘合在一起;成本比PVC高。

笔的握手,二次注塑件上

1万3千-1万4千/吨

ABS+AS

加入AS改进ABS的表面光泽度,改进后表面光泽度好,但降低了材料的硬度和韧性;一般混料比例是一半对一半。

笔夹

PS+K胶

K胶是软性的,加入K胶是改进PS的韧性,改进后的材料韧性好,不易裂开,但降低了材料的透明度。

混料比例是80%对20%。

笔杆及一些需要外张力的配件上

PA

尼龙

热塑性塑料,在合成纤维中又称为锦纶;乳白色半透明固体,有非常出色的耐热性和耐化学腐蚀性,不易和甲基环乙烷反映;有很出色的拉伸、弯曲、冲击强度,很大的韧性等机械性能,与出色的电气性能,有很好地吸音性,有很小的摩擦系数与出色的润滑性;吸水性高,会出现白化现象与机械性能下降。

修正液的瓶体

2万3千/吨

除了以上的塑料材料,制笔时为了达到某些效果,常需要用一些着色剂。

例如,闪光效果、雾杆效果、带色透明效果、珠光效果、银光效果等。

具体材料特性见下表。

着色剂

特性

白色颜料

钛白粉、氧化锌、锌钡白三种。

钛白粉分金红石型和锐钛型两种结构,金红石型钛白粉折射率高、遮盖力高、稳定、耐候性好

黑色颜料

炭黑是常用黑色颜料,价格便宜,另外还具有对塑料的紫外线保护(抗老化)作用和导电作用

珠光颜料

又叫云母钛珠光颜料,是一种二氧化钛涂覆的云母晶片。

根据色相不同,可分为银白类珠光颜料、彩虹类珠光颜料、彩色类珠光颜料三类。

色粉

分颜料和染料两种。

颜料是不能溶于普通溶剂的着色剂,故要获得理想的着色性能,需要用机械方法将颜料均匀分散于塑料中。

按结构可分为有机颜料和无机颜料。

无机颜料热稳定性、光稳定性优良,价格低,但着色力相对差,相对密度大;有机颜料着色力高、色泽鲜艳、色谱齐全、相对密度小,缺点为耐热性、耐候性和遮盖力方面不如无机颜料。

染料是可用于大多数溶剂和被染色塑料的有机化合物、优点为密度小、着色力高、透明度好,着色时易发生迁移。

二、主要产品的结构装配

无论是笔的造型设计,还是修正液和修正带的造型设计,都离不开对产品内部结构的考虑,每个配件是如何装在一起,配件之间的联结方式,在造型时就需要考虑。

故在产品造型设计之前,需要对这些产品的结构进行了解。

下面将几种常见的产品结构和对应材料制作成下表:

一般拔帽式中性笔、中油笔、圆珠笔结构

顶塞

笔盖

笔夹

小圆点

笔杆

笔尖

后塞

装饰件

握手

笔芯

PC

PC

PC/ABS/ABS+AS

硅胶

PS/AS

PS+K胶

ABS/AS

PP/PE

ABS/PS

TPR/PVC

PP

一般按压式中性笔、中油笔、圆珠笔结构

按钮

压/转牙

后杆

笔夹

装饰圈

握手

前杆

笔尖

笔芯

弹簧

ABS/PC/AS

POM/HIPS

PC/ABS

PC/ABS/金属

ABS/PS

TPR/PVC/ABS

PS/AS

ABS

ABS/AS

PP

金属

一般白板笔、记号笔的结构(双头)

小笔盖

小笔尖

小纤维头

笔杆

大笔尖

大笔盖

大纤维头

卷包芯

烫印膜

PP

PP

纤维

PP

PP

PP

纤维

纤维

OPP/镭射膜

一般荧光笔、水彩笔的结构

大/小笔盖

大/小笔尖

大/小纤维头

笔杆

笔夹

后塞

卷包芯

烫印膜

PP

PP

纤维

PP

PC/PP

PP

纤维

OPP/镭射膜

一般走珠笔的结构

笔盖

笔夹

装饰件

笔杆

握手

储水器

笔尖

密封件

PP

ABS+AS

金属

ABS+AS

PP

TPR

PP

ABS

PP

ABS

硅胶

PP

一般自动铅笔的结构

按钮

笔夹

连接件

笔杆

PP管

连接器

笔尖

三开花及其连接件、小弹簧、紧固件

ABS

PC

PC

ABS

金属

ABS

PS

AS

PP

金属/ABS

ABS

AS

一般修正液的结构(双用)

瓶身

瓶头

钢咀头

钢针头

弹簧

毛刷

瓶盖

PA

POM

不锈钢

不锈钢

不锈钢

毛刷料

PC

一般修正带的结构

修正带面

修正带底

切口

大牙轮

小牙轮

修正带芯

PS

PS

POM

ABS

ABS

以上是笔的一般结构,不是不可改变的,随着造型效果的把握,结构是在改变的。

以按压式笔的笔夹为例,就可以有以下四种变化方式:

a.笔夹独立

b.笔夹同笔杆连成一整体

c.笔夹同按钮连成一整体

d.笔夹同笔杆套连成一整体

所以,在设计一支新笔之前,要对原有笔的结构进行了解,然后根据需要,进行改变。

但是在设计考虑一支新笔的结构装配时,要把握以下原则:

a.配件不要过多;

b.装配步骤不要太繁;

c.尽量用卡接或螺纹连接,少用点胶和焊接;

d.装饰件和一些配件尺寸不要过小;

e.连接和卡接部位的尺寸配合准确。

总之一点,要好装配,否则,一方面会效率低下,浪费人工,增加成本;另外会影响工人情绪,造成产品品质不良,影响最终效果。

制笔模具工艺

模具的质量,对产品的外观质量的保证是至关重要的。

模具开得好,配件尺寸就准确,配合就精密,外观就上档次。

反之,就会把一个很好的设计给毁了。

但是,模具设计得是否合理,除了模具设计本身之外,还与我们的外观造型设计密切相关。

模具设计的过程一般是这样的:

从研发中心接到塑料制品图(可能是二维的,也可能是三维的),模具设计工程师根据产品的类型、特点以及形状考虑采用合适的结构进行设计,即采用什么样的模具结构可以成型出该塑料件。

在此过程中,结构设计工程师还要根据制品的某些特定要求结合自己的经验选择流道类型、尺寸,浇口类型、数量、尺寸、位置并确定分流道的数量、尺寸等,以保证所设计的模具除了结构上合理外,在浇注和冷却系统方面也是可行的。

一个好的造型,除了美观以外,还要考虑能否开模,能否装配,能否注塑成型,尺寸是否准确,表面是否好印刷等因素。

其中能否开模,是至关重要的。

那么,我们在设计造型时,到底需要考虑哪些模具工艺?

主要是从以下两个大的方面出发:

零件和配合。

零件方面主要考虑四点:

胶位的厚薄,脱模的方向,胶口的位置,倒角和脱模角的大小。

配合方面主要考虑三点:

卡接部位的尺寸配合,对接部位的尺寸处理,孔径配合的尺寸关系。

现将具体工艺参数制成下表(表中的数据是我们公司的标准,并非整个模具行业的标准):

类别

工艺属性

具体参数

零件

零件

胶位的厚薄

最重要的一条原则就是壁厚均匀。

●硬胶配件,壁厚最厚不能大于2mm,最薄不能小于0.6mm.,常规在1mm左右;太厚,配件表面会出现缩水,内部会出现气泡,影响产品外观;太薄,注塑难度大,料很难流满,容易出现欠料现象。

●同一配件壁厚差距不要大于1mm.,一般在0.85mm左右,差距过大会使壁厚厚的地方出现缩水。

●软胶配件,壁厚最厚不能大于2mm,最薄不能小于0.8mm。

常规在1mm左右。

●一支笔的最小直径不要小于6mm,否则,注塑难度大,容易弯曲变形。

●一些小的配件,最薄不能小于0.3mm。

●塑件形状及壁厚设计应考虑有利于料流畅通填充型腔,尽量避免尖角、缺口。

脱模的方向

最重要的一条原则就是能够脱模。

●AB板模:

模具由A板(定模)和B板(动模)组成,特点是只有一个脱模方向,分模线就在A、B板之间;是最基本的模具结构。

●行位模:

模具结构包含AB板,但在其基础上加上了两个行位。

典型的是常说的Half模。

●脱模方式:

司筒、顶针、绞牙、推板脱模。

胶口的位置

最重要的一个原则就是在不影响外观的前提下,缩短料的流程。

●胶口一般设计在被遮住的部位,尽量不要直接露在外面。

●料流一般是由薄到厚,所以胶口一般开在薄的地方。

●胶口一般不要设计在卡接配合的部位,否则会增加装配的难度。

●壁厚差别大的时候,胶口离料层厚的地方近较好,可以及时补料,避免出现缩水现象;或采用多点形式进料口。

●进料口形式、尺寸、分布这些因素直接影响料流方向、密度分布、保压补缩作用及成型时间。

距进料口近的或与料流方向平行的则收缩大。

倒角和脱模角的大小

●产品边缘倒角一般在0.2-0.3mm范围,制作效果理想;太小,公司现有设备制作有难度。

●避免尖角、缺口、窄槽等形状,各面应圆弧过渡连接以防止应力集中、死角滞料,填充不良,物料集聚堵塞流道。

●脱模斜度宜取1°以上。

配合

卡接部位的尺寸配合

主要是硬碰硬配合。

以PC料盖对PS料杆为例,采用过盈配合。

●如果是点对线配合,过盈厚度单边为0.05mm—0.08mm;

●如果是线对线配合,过盈厚度单边为0.05mm以下。

对接部位的尺寸处理

●平线对接:

边缘对齐问题不大,如果要倒角,在0.2mm—0.3mm范围合适;

●斜线对接:

斜度太大,配合面对起有困难,精度很难控制,效果不好;通常减小斜度,或在斜线的两端采用圆弧处理,避免边缘部位过于尖锐,易于对齐;斜度过大,边缘倒角不好倒。

●弧线对接:

边缘对齐问题不大,如果要倒角,在0.2mm—0.3mm范围合适;

孔径配合的尺寸关系

孔径配合一般单边预留空间0.1mm左右。

笔尖与笔杆螺纹配合部分的料层厚度一般在0.5-0.7mm。

笔杆与握手的软胶配合采用紧配合,配合间隙为-0.5-0mm。

孔一般应取通孔,避免用Φ5毫米以下的盲孔,盲孔底部应成半球面或圆锥面以利物料流动,孔径及深度比一般为1∶2~1∶3,大型塑件尽量不设计小孔,孔间距、孔边距宜取大,大密度排列的小孔不宜模压成型。

公司现有设备:

类别

名称

特性

电加工

电火花

利用CNC加工的铜公作为电极,通过电火花腐蚀金属,通常是用来做定模的内模面,随机器的精度不同,表面精度不同,要使表面光滑,还需要另外人工打磨,几乎包括笔尖、顶塞、后塞、笔盖、笔杆等所有配件的模具都需要电火花加工。

线切割

用钼丝做电极,通过电流产生电火花,实现切割金属,可以切割很厚的钢板。

需要提供制件外形的二维平面图。

机加工

数控车床

只能做两个方向的加工,根据坐标的输入,可以实现自动准确地车切金属,一般用做圆周形多。

数控铣床(CNC)

可以同时加工三个方向,精度可以达到0.5个丝,主要用来加工复杂曲面和铜公(电极,所有的配件模具的表面成型都需要铜公)。

可以直接接收三位数字模型,无需再输入二维尺寸。

普通车床

是电机带动,但是人工控制量度,只能做一个方向的加工,用来加工圆柱形多。

平面磨床

精加工,用来磨平面,精度可达0.5个丝。

圆面磨床

精加工,用来磨圆面,精度可达0.5个丝。

钻床

用来钻模具的流水孔,精度不高。

铣床

电机带动,可以做精加工和粗加工;可以铣表面,可以钻圆孔,最实用。

氩弧焊

可以用来补一些模具的表面,通过高温熔化金属,补在模具的内表面。

模房另有一打磨车间,主要是抛光电火花件的表面精度。

主要流程是先用油石磨光电火花纹,再用细砂纸磨光油石留下的线,最后用打磨机抛光模具表面。

整个过程以手工为主,主要设备是油石、砂纸、打磨机(风动、电动)。

笔的注塑工艺和瓶吹塑工艺

一、注塑工艺

一只笔出来的外观质量怎么样,取决于三个方面:

材料的选择,模具的精度,注塑工艺的调整。

三者中任何一环出了问题,产品的外观都会显得粗糙。

注塑工艺的调整,是在塑件成型时控制料温、模温、注塑压力、注塑速度、保压时间、冷却时间、锁模压力等因素来适当地调节填充情况以满足成型需要。

调整的依据,主要是根据塑件的特征(造型的长、短、厚、薄,质量)和材料特性。

具体见下表。

调整参数

调整依据

材料温度的控制

产品的造型特征

注塑机的机型

材料的结晶性、流动性、热敏性、应力开裂。

模具的结构。

模具温度的控制

材料的收缩率、结晶性、应力开裂、热性能及冷却速度

注塑压力大小的控制

产品的造型特征

材料的收缩率、流动性、应力开裂

模具的结构

注塑速度大小的控制

产品的造型特征

材料的收缩率、流动性、应力开裂

模具的结构

保压时间长短的控制

材料的收缩率

冷却时间长短的控制

材料的收缩率、流动性、结晶性、应力开裂、热性能及冷却速度

产品的造型特征

模具的结构

锁模压力大小的控制

注塑压力大小、模具的大小

注塑工艺的调整,是为了避免塑件在成型时的以下工艺缺陷:

欠料、溢料、气孔、波纹、银条纹、表面晕暗、融合线、气泡、黑条纹及烧痕、龟裂、离模溢料、弯曲、脱模不良。

现将这些工艺缺陷和对应原因制作下表:

工艺缺陷

对应原因

欠料

成形品的体积过大

流道、浇口过小

喷头温度低

材料的温度或者射出压力低

内腔里的流体流动距离过长

模具温度低了

射出速度慢了

材料的供给量过少

排气不良

溢料

锁模力不足

模具不好

模具面的杂质

成形品的投影面积过大

材料的温度过高

材料供给量过剩

射出压力过高

气孔

流道或浇口过小脱模过早

成形品的壁厚差大模具温度过高

材料的温度高射出压力低

离浇口的流动距离长冷却时间短

保压不充分

波纹

材料流动不畅

模具温度低

喷头或浇口过小

表面晕暗

润滑或挥发成分过多

脱模剂过多

融合线

材料的温度低材料的凝固快

浇口的设计不当产品的造型设计不良

气泡

浇口或流道过小过剩的水分

射出压力低排气不良

产品的造型设计不良

黑条纹及烧痕

材料过热浇口小

成型机不良排气不良

模具的设计不良

弯曲

冷却不充分冷却不均匀

直浇口的脱模不良

射出压力不适宜

浇口位置不适当

模芯偏倚

离浇口的流动距离参差不齐

脱模不良

射胶压力高

模具温度调整不良

模具的设计不良

来自模芯的通气不良

模具的强度不足

二、二次注塑工艺

二次注塑,是在一次注塑的基础上,再进行一次注塑,得到的制件配合紧密,外观效果独特,但模具结构复杂,所需注塑机机型也不同,模具的开发费用要高于一次注塑模具好几倍。

公司现在还不具备二次注塑的模具开发能力和成型能力,主要是通过外协。

二次注塑的模具结构是在一套模架里含有两套模具,第一次注塑完成后,动模会转动180度,进入第二个定模,再进行一次注塑,然后再脱模。

一般是先注塑硬胶,再注塑软胶。

同样遵循一次注塑中的脱模方向和壁厚均匀原理。

具体过程见下面的示意图:

一次注塑二次注塑

三、吹塑工艺

模具结构不同于注塑成型的模具结构,它是靠吹入的高压气体,将材料贴附到模具的内表面,也是通过调整材料的温度、吹入空气的压力、入料的量、保压时间等来控制成型件的成型质量。

其成型工艺主要缺陷是成型件壁厚不均匀、表面凹陷,影响外观和使用。

主要是通过调整进气口和成型件的重心的相对位置,以及进料的量来控制成型件的壁厚。

在选材上,主要是选择流动性好,韧性好和拉伸性能好的材料。

例如,尼龙。

公司现在吹塑主要是用来制作修正液的瓶体,采用的是尼龙料。

具体成型过程,见下图。

笔芯的制作技术和通用件规格

一、笔芯的制作技术

一只普通笔芯由PP管、硅油、油墨、连接件、珠头和盖帽等几部分组成。

其装配程序如下:

如果从油墨来划分,可分为中性笔芯、中油笔芯、圆珠笔芯。

如果从珠头来划分,可分为全针管、半针管、子弹头。

圆珠笔芯的书写长度:

1200-1400m

中油笔芯的书写长度:

800m

中性笔芯的书写长度:

380-400m

中性油墨分为颜料油墨和染料油墨。

颜料油墨

不怕水、不怕光,有颗粒

染料油墨

怕水、怕光,无颗粒

对于0.38之类的细针管和双珠头的笔芯需要用染料油墨。

二、通用件规格

中性笔芯、中油笔芯、圆珠笔芯的PP管及使用一览表:

笔芯

长度(mm)

外径(mm)

内径(mm)

使用笔

中性笔芯

114

4.1-4.2

2.1

K-1024

115

4.62-4.65

2.84

K-1023\1002\5000\5009\5008\5007

\5006\5005\5004\5003\5002\5000

89.5

5.48-5.5

4.2

G-6001\K-1006

中油笔芯

131

3-3.03

1.55-1.57

K-3703

132.5

3-3.03

1.55-1.57

K-3708\3708B

133

3-3.03

1.55-1.57

5800

100.5

3-3.03

1.55-1.57

K-3700A\3700B

107

3-3.03

1.55-1.57

5801

131

2.9

1.55-1.57

K-3709

圆珠笔芯

133

3-3.03

1.55-1.57

K-5701

133

3-3.03

1.67

K-5702

小圆点和按压笔牙的通用尺寸一览表:

小圆点

直径X厚度(mmxmm)

6x3\5x4\5x3\4x3

牙

大外径X小外径X短高度X总高度

K-1006

转牙

7.5x3.7x11x28

压牙

6.8x4.8x6.7x15.7

转牙

6.1x3.5x7.7x22.8

K-3700

压牙

5.5x4.7x3.0x22.4

包装笔规格使用一览表:

笔类

卷包芯规格(mm)

笔头规格(mm)

吸墨量(g)

笔的型号

白板笔

80x10.5

5.0x4.5x40

3.8

G-637\KH-700\K-0600

42x15

6.0x5.3x34.5

4

G-639\KH-702

80x10.5

4.8x4.3x29

3.8

KH-703

记号笔

80x10.5

5.0x4.5x40

3.8

G-999\900

80x10.5

4.8x4.3x29

3.8

K-0900

82x11

大头

4.4x6.2x29.5

4.2

G-993

小头

4.0x3.2x35

82x11

5.0x4.5x40

4

G-926

90x6

大头

2.0x1.8x27

1.3

G-933\902

小头

微孔1.0

42x15

4.4x6.2x29.5

4

G-925

42x15

6.0x5.3x34.5

4

KH-805

88x9.5

5.2x4.75x3.6x40.5

3.4

G-927

77x5.5

2.0x2.5x38

1.1

K-0901

荧光笔

80x10

4.8x4.2x42

3.8

G-525

75x8

4.8x4.2x37

2.2

G-527

82x5

大头

1.5x3.4x3.0x27

0.85

G-526

小头

2.1x2.2x1.8x27.5

34.7x6.5

1.5x3.4x3.0x27

0.85

G-529

印刷工艺

一、印刷的要素和种类

构成印刷的五大要素为:

原稿、印版、油墨、承印材料和印刷设备。

具体见下表:

原稿

整个制版、印刷工艺中的依据,对于我们来说,就是我们的电脑设计稿

印版

供印刷用的原版(模版),是原稿到印刷品的印刷过程中重要的媒介。

印版因着墨和不着墨部分的结构形式不同,分为凸版、平板、凹版和孔版四大类。

油墨

是体现原稿色彩的重要因素。

油墨通过墨辊将油墨滚涂在印版的着墨部分,在印刷机