型无砟轨道板精调施工技术.docx

《型无砟轨道板精调施工技术.docx》由会员分享,可在线阅读,更多相关《型无砟轨道板精调施工技术.docx(11页珍藏版)》请在冰豆网上搜索。

型无砟轨道板精调施工技术

CRTSII型轨道板精调施工技术

1前言

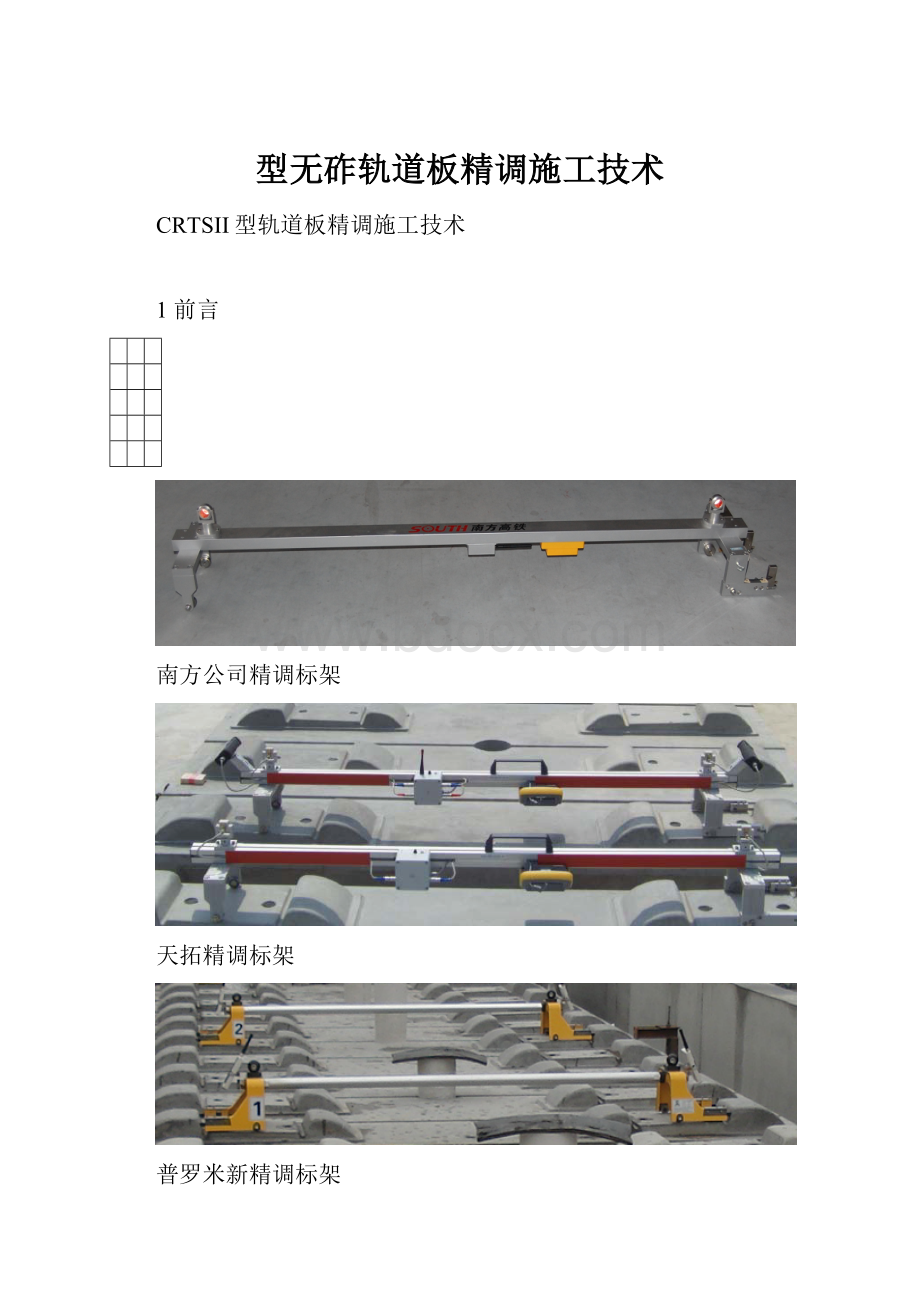

南方公司精调标架

天拓精调标架

普罗米新精调标架

2适用范围

本课题以适用于无砟轨道CRTSII型板精调框系统进行板精调测量作业。

3精调系统主要软、硬件配置

3.1测量硬件

采用了世界上精度高、稳定性好的高精度全站仪,要求测角精度≤1”,测距精度≤1+1.5mm,如瑞士徕卡TCA2003、TCA1800、TCA1201+、天宝S8等全站仪,能够确保测量的精度和可靠性。

精密加工的专用三角架用于放置全站仪和后视定向棱镜,强制对中消除测量误差。

高精度全站仪

专用三角架

3.2工控部分

采用工业用级别的电脑来运行软件,具备可靠的野外作业能力和数据处理速度。

全球第一套用于无砟轨道CRTSⅡ型板调整的纯中文系统。

采用VC编写的控制软件,界面精美、实用,可随时检查全站仪的工作状态是否正常。

采用windows操作平台,支持多任务处理,可以在不退出控制软件的情况下检查数据,或执行其它操作。

温度传感器记录工作环境变化。

专业数传电台用于全站仪和工控机间的数据通讯,达到无线遥控。

六个显示器实时显示被调整板的六个点位的实际调整量,方便操作工人调整。

工业级电脑显示器

3.3附件部分

精密加工的检测标架,保证测量的精度和高速铁路全线测量的一致性,安装在标架上的精密倾斜传感器加快测量速度。

特制精密小棱镜确保数据可靠性。

整套系统可安置在测量工作小车上,方便移动测量作业。

3.4精调系统配置表

设备名称

型号规格及叙述

数量

结构部分

测量标架

4

测量标架(标准)

1

全站仪

TCA1201+

1

控制主机

PANASONICCF-19

1

棱镜

ADS118

8

数传电台

无线数据传输及通讯系统

1

强制对中三脚架

±0.3mm

2

GRP三脚架

±0.2mm

1

强磁铟瓦尺垫

高度误差±0.1mm

2

蓄电池

锂电池

1

坐标显示器

无线通讯显示器

6

其他附件

气象传感器

1

锂电充电器

1

精调软件

1

传感器

倾斜传感器

3

触点指示

触点指示

5

4主要技术要求

CRTSⅡ型板精调示意图

全站仪设站

6.1施工准备

6.1.1GRP控制点数据及板数据文件准备

II型板精调是以轨道基准点(GRP点)为基础,根据线路参数采用专用布板软件计算的板数据文件为主体进行轨道板精调作业的,要求轨道板施工前,GRP点必须通过评估单位评估合格后方可使用。

GRP点及轨道板数据文件在输入前必须进行复核后方可输入精调软件内,防止内业出错导致调板错误。

6.1.2精调系统软、硬件准备

精调前需要对精调软件进行一些系统设置,一般系统设置在第一次正确设置完成后不需要改动。

具体设置可参考仪器提供商提供的精调系统说明书及设计规范限差要求。

硬件准备主要是针对全站仪及标架进行标定,保证全站仪及精调标架工作状态。

6.1.3板粗铺检查

精调前对板粗铺质量进行交接,要求纵向粗铺精度±10mm,横向粗铺精度为±6mm。

6.2轨道板精调操作步骤

6.2.1精调标架校核

先将标准标架放入下一块板上任意位置全站仪方向看标架左侧放入0号棱镜(0号棱镜放在固定端),全站仪手动照准左棱镜后点击开始测量,全站仪测完后软件会提示手动

标架校核倾角传感器检校

精调标架

6.2.2全站仪设站

在已测设完成的GRP控制点上按间隔三块板的距离,采用强制对中三角架架设全站仪及后视点棱镜。

采用已知后视点的设站方式进行全站仪定向。

全站仪的定向在利用基准点作为定向点观测后,还必须参考前一块已铺设好的轨道板上的最后一对支点,以消除搭接误差。

全站仪强制对中三角架设站

6.2.3安放精调标架

将1-3号精调标架按调板方向依次安放在板的第1、5、10号承轨台上,4号棱镜放在已经调整完毕板的第10号承轨台上做搭接处理。

6.2.4轨道板调整作业

第一步,调整搭接端,将当前调整板和已调整好的板大体一致。

第二步,启动精调软件,软件指挥全站仪观测轨道板的头、尾的水平、竖向位置,得出偏差数据进行精确调整。

第三步,通过全站仪对中部的棱镜进行测量,消除轨道板中部的弯曲误差。

此处应仅有上下移动,没有平面移动(板两头安装双向精调千斤顶,中部安装竖向精调千斤顶)。

精调千斤顶螺杆每旋转一周调整量为0.8mm,工人先根据第一次测量偏差量计算调整圈数调整,一次调整完后根据第二次调整量进行微调。

调整顺序一般先高程,后平面。

最后一步,所有测量结束后,完整测量精调标架,检查调整结果是否满足规范要求,由组长决定是否要继续调整。

满足要求后,对精调后数据进行存储。

成果记录做好后,转入下一轨道板的调整。

精调软件显示偏差值

工人现场调板作业

7精调作业操作要求

7.1轨道精调要求

每次工班作业前必须对全站仪及精调标架进行校核操作,保证其工作状态良好。

精调前,分别于待调轨道板的首端第1条承轨槽、板中央第5条承轨槽、板末端第10条承轨槽以及已经调好的上一轨道板首端第1条承轨槽上架设已检校好的精调标。

精调标架接触端与承轨槽端部密贴,采用橡皮筋拉紧。

全站仪应架设于距待调轨道板端基准点上,全站仪距待调轨道板的距离应在6.5~19.5m范围内(三块板距离)。

为保证板与板之间的平顺过渡,除安置第一板轨道板的全站仪定向工作应依据轨道基准点进行,其余轨道板安置的全站仪定向应采用相邻的已精调好的轨道板首端第1条承轨槽上的精调标架定向。

全站仪测量安装于待调轨道板3个标架的棱镜,求得到实测值与设计值之间的较差,通过精调支架对轨道板进行横向和竖向的调整。

每次设站调整的轨道板应不大于2块,测量条件较差时一般只调整一块。

对于不同标段及工区搭接地段,要注意不同单位测设的GRP点的顺接问题,包括点号及采用成果必须统一,对已经调好的板要进行平滑搭接处理。

7.2轨道板的调整结果要求

全站仪竖向定向误差应不大于1mm,纵向定向误差应不大于10mm,横向定向误差应不大于1mm;

轨道板精调后要达到的竖向精度:

≤0.3mm,纵向精度:

≤10mm,横向精度:

≤0.3mm;

调整后,轨道板水平和竖向弯曲均应不大于0.5mm;

调整后,相邻轨道板间竖向和横向差均应不大于0.4mm。

7.3完成轨道板精调后,轨道板线性检测要求

全站仪应置于线路中线附近,后视的CPⅢ控制点应不少于3对。

每一轨道板应于板首端第1条承轨槽、板中央第5条承轨槽、板尾端第10条承轨槽放设精调标架,全站仪依次测量安置于标架上的棱镜。

每测站检测的轨道板宜不超过6块。

更换测站后,应检测上一测站检测的最后一块轨道板。

轨道板的测量数据应通过专业软件进行处理,处理结果可以反映此段轨道板铺设的方向、高程、以及板与板之间的过渡搭接,评估轨道板安装精度。

7.4注意事项

轨道精调应在完成轨道基准点测量后进行。

轨道精调前,应准备轨道板精调所要的线路数据和轨道基准点GRP平差数据,同时应对精调系统进行相关检校。

测量时应注意测量环境对全站仪的影响,避免测量条件不良时测量。

8精调系统常见问题及解决方案

注意线形数据的单位都是m。

27电缆损坏,棱镜旋转过度,棱镜污浊,天气因素如阳光直射导致频繁的重复测量,大雨对仪器的测量精度影响甚大,因温度变化导致标架长度发生变化及风、震动等导致量测值不稳定等。

9精调作业人力、设备配置及功效分析

9.1人员配置

每个测量工班需配置一名测量组长,负责控制精调软件及调板结果的确认;一名测量工,负责仪器架设、标架安装,辅助测量组长工作;调整工人6人,负责根据软件显示偏差调整轨道板。

9.2设备配置

精调作业设备主要配置见下表

设备名称

数量

备注

轨道板精调系统

1

面包车(大)

1

精调系统及人员运输

快速套筒扳手

6

手电

4

夜班用

9.3功效分析

现场调板需做的主要工作为仪器设站,标架安放,棱镜测量及根据偏差调整轨道板。

一般仪器设站时间约4分钟,包括仪器转站、调平、照准后视点定向。

标架安放约1分钟,不换站情况下可由测量工完成,换站时也可由调板工人安放以节省时间,但需要测量工检查安放质量。

平均换站准备时间为4分钟。

全站仪完整测量一次用时约1分钟,根据调整量大小,工人首次调整时间一般约为3分钟,然后再次完整测量一遍。

一块板一般需调整三次到位,整体约用时13分钟。

故II型板调整一块板换站加上调整时间大约为17分钟,综合考虑调一块板用时20分钟。

按每工班工作10小时,一天两班倒,每天约调板60块。