主机拆装机工.docx

《主机拆装机工.docx》由会员分享,可在线阅读,更多相关《主机拆装机工.docx(20页珍藏版)》请在冰豆网上搜索。

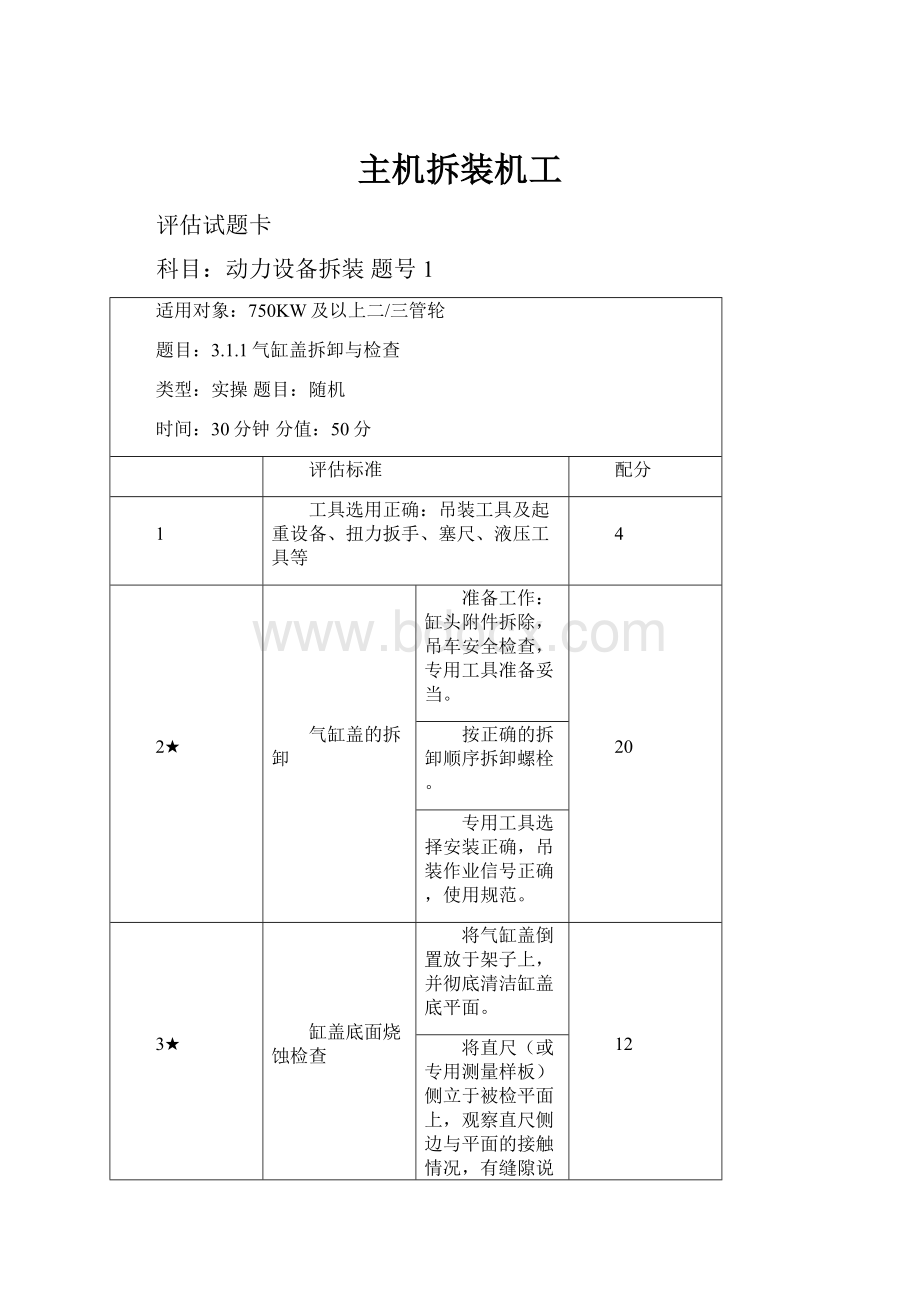

主机拆装机工

评估试题卡

科目:

动力设备拆装题号1

适用对象:

750KW及以上二/三管轮

题目:

3.1.1气缸盖拆卸与检查

类型:

实操题目:

随机

时间:

30分钟分值:

50分

评估标准

配分

1

工具选用正确:

吊装工具及起重设备、扭力扳手、塞尺、液压工具等

4

2★

气缸盖的拆卸

准备工作:

缸头附件拆除,吊车安全检查,专用工具准备妥当。

20

按正确的拆卸顺序拆卸螺栓。

专用工具选择安装正确,吊装作业信号正确,使用规范。

3★

缸盖底面烧蚀检查

将气缸盖倒置放于架子上,并彻底清洁缸盖底平面。

12

将直尺(或专用测量样板)侧立于被检平面上,观察直尺侧边与平面的接触情况,有缝隙说明有烧蚀。

将塞尺插入直尺与平面之间,测量该间隙值,即为烧蚀量。

缸盖底面烧蚀严重,并进厂采用堆焊法修理,恢复使用。

对于轻微的烧蚀,只需用砂布打磨光滑后可继续使用。

4

液压试验法检查缸盖裂纹

能正确检验液压工具确认其状态良好。

12

装夹后密封性能良好,并能有效地排除水腔中的空气。

实验压力0.7Mpa,历时(10min),正确指出裂纹位置(若有)。

5

清洁现场,整理并放妥工具。

2

合计

50

评估试题卡

科目:

动力设备拆装题号2

适用对象:

750KW及以上二/三管轮

题目:

3.1.1气缸盖检查与安装

类型:

实操题目:

随机

时间:

30分钟分值:

50分

评估标准

配分

1

工具选用正确:

吊装工具及起重设备、扭力扳手、塞尺、液压工具等

4

2★

缸盖底面烧蚀检查

将气缸盖倒置放于架子上,并彻底清洁缸盖底平面。

20

将直尺(或专用测量样板)侧立于被检平面上,观察直尺侧边与平面的接触情况,有缝隙说明有烧蚀。

将塞尺插入直尺与平面之间,测量该间隙值,即为烧蚀量。

缸盖底面烧蚀严重,并进厂采用堆焊法修理,恢复使用。

对于轻微的烧蚀,只需用砂布打磨光滑后可继续使用。

3

液压试验法检查缸盖裂纹

能正确检验液压工具确认其状态良好。

12

装夹后密封性能良好,并能有效地排除水腔中的空气。

实验压力0.7Mpa,历时(10min),正确指出裂纹位置(若有)。

4★

气缸盖的装配

准备工作:

缸盖床垫换新或确认已退火,缸盖及缸套密封面清洁,螺栓及螺母螺纹检查确认无损伤,吊车安全检查,专用工具准备妥当。

12

垫床安装:

涂密封胶,垫床安装正确。

吊装作业:

起吊点及专用工具选择安装正确,起重信号运用正确,吊装过程符合起重安全规则。

缸盖装配:

螺母拧紧次序及分次拧紧力矩符合说明书要求。

拆卸步骤可按装配的反顺序进行。

5

清洁现场,整理并放妥工具。

2

合计

50

备注:

打“★”为重点,操作错误可直接评判为不合格。

评估试题卡

适用对象:

750KW及以上二/三管轮

题目:

3.1.2气阀机构的拆装与检查、气阀的研磨与密封面检查、气阀间隙的测量与调整

类型:

实操题目:

随机

时间:

30分钟分值:

50分

评估标准

配分

1

工具选用正确:

杠杆式或平台螺纹压入式拆装工具、螺丝刀、尖嘴钳等

4

2

气阀

机构的拆卸、

装配

缸盖正置,将气阀阀盘低部垫牢。

12

将杠杆式拆装工具置于(或平台罗纹压入式拆装工具装于摇臂座长螺栓中拧入螺母,并使两凸角置于)气阀弹簧承盘上平面。

压下气阀弹簧,露出阀杆上端的锁夹(卡块),用螺丝刀将锁夹(卡块)拔出,慢慢抬起拆装工具。

按顺序取出转阀机构(若有)、弹簧承盘及内外弹簧。

用尖嘴钳拆下阀杆上的卡簧(若有),侧置缸盖,取出气阀。

装配时可按拆卸的反顺序进行,但应注意零件的清洁和给予充分的润滑。

3★

气阀

研磨及密封性检查

研磨:

研磨程序及研磨砂选用正确(粗砂-细砂--机油),采用的是最适宜的研磨切削方法(小角度放置切削),结果是宽度适宜,连续光滑细腻的密封带。

12

密封性检查,能正确使用铅笔线法或煤油渗透法做有效地检验。

4★

气阀

间隙检查和调整

按曲轴工作转向盘动飞轮,确认指定缸进排气阀均关闭。

12

按规定的气阀间隙值,用塞尺插入摇臂与阀杆或顶杆端间隙之间,来回抽动塞尺,手感需稍有阻尼感,否则应予调节。

用扳手拧出锁紧螺母,塞尺放至间隙处,一边调整调节螺钉,一边抽动塞尺,直到符合要求再把锁紧螺母锁死,再复到合格为止。

以此类推,逐一复检其他各缸进排气阀

5★

气阀定时检查与调整

按曲轴工作转向盘动飞轮,确认待测气阀处于关闭状态。

10

在气阀弹簧盘平面上架上千分表。

缓慢盘车,观察千分表,当千分表指针刚刚移动或刚回到原位时停止盘车,这时飞轮上相应的刻度就是该气阀的开启或关闭角度。

若定时有偏差,根据不同的柴油机,使用正确的方法调节定时至合格为止。

采用同样方法,逐一检查调节其他气阀定时。

合计

50

科目:

动力设备拆装题号3

备注:

打“★”为重点,操作错误可直接评判为不合格。

评估试题卡

科目:

动力设备拆装题号5

适用对象:

750KW及以上二/三管轮

题目:

3.1.4活塞组件的拆装与解体、活塞的测量与圆度和圆柱度的计算、活塞销及连杆小端轴承的测量

类型:

实操题目:

随机

时间:

30分钟分值:

50分

评估标准

配分

1

拆装工具选用正确:

吊装工具和起重设备、扭力扳手、方木、活塞架、三角刮刀、油石、导向套、外径千分尺等

4

吊出、装复活塞组件

准备工作:

拆卸前清洁缸套上部及活塞顶上的油污积碳后,对缸套及活塞顶进行检查和修整。

16

拆卸连杆大端轴承盖。

吊出活塞连杆组件,调整吊钩位置使其处于气缸轴线的延长线上,稍稍吊起活塞将上瓦衬撬下。

从气缸上部缓缓吊出活塞连杆组件。

活塞组件吊出后置于活塞架上,简单清洁大端轴承后将轴承盖按原装配到连杆上避免零件错乱。

装配步骤是拆卸的反顺序,只是装复是要在气缸套上部放置锥形导套。

2

解体、组装活塞组件

取下活塞销座孔两端的档盖,检查确认活塞销与座孔的装配标记和活塞、连杆的相对装配位置。

14

用挡圈钳取下座孔内的弹簧挡圈。

清洁活塞销孔,检查并修刮去座孔表面有碍拆卸活塞销的毛刺及突起等缺陷。

将活塞组件吊起倒置于加热容器埋入机油,但活塞顶不得与容器底接触否则高温将损坏活塞顶。

从常温起加热使温度逐渐升高到100C°~110C°,然后保温15min。

(口述)

将活塞组件吊出倒置于木板上,用手推出活塞销,若连接较紧允许用铜棒轻轻打出活塞销与连杆分解。

组装步骤是分解的反顺序

3★

活塞销磨损测量及连杆小端轴承间隙测量

检验外径千分尺,若有误差应予以调整。

14

将拆下的活塞销清洁并竖立于工作台上。

测量部位的确定:

取活塞销的两端和中间三个位置,每个位置测量水平和垂直两个方向的尺寸。

用外径千分尺测量上述六个部位的尺寸,求出圆度值和圆柱度值。

磨损量计算:

活塞销实测销径与名义直径差值的一半为累计磨损量。

利用比较法计算活塞销与连杆小端轴承以及座孔的配合间隙(或过盈量)。

4

整理场地,清洁整理工具。

2

合计

50

评估试题卡

科目:

动力设备拆装题号6

适用对象:

750KW及以上二/三管轮

题目:

3.1.5活塞环的拆装与检查、活塞环天地间隙、搭口间隙、活塞环厚度及活塞环槽的测量

类型:

实操题目:

随机

时间:

30分钟分值:

50分

评估标准

配分

1

工具准备:

塞尺,放大镜,专用工具,手电筒,游标长尺,盖板。

4

2

活塞环拆卸

清洁积碳,对有卡死现象的环,可用轻柴油浸泡后用橡胶锤轻敲使其活动,不得用凿子凿削。

12

将活塞环钳的钳口稳固地装于环的两搭口上,小心地将环慢慢地胀开,使之内径稍大于环槽(或一人将两绳套分别搭于环的两搭口,用两手大拇指分别钩住绳套,然后小心地向外拉使环张开)。

注意随时保持环与活塞的同心

稳定住环搭口开度,小心地将环提起(或装入),随时调整环与活塞的同心度,使环与活塞同圈间隙均匀地拆出(或装入)活塞环。

拆卸时,从两侧向中间逐根拆下,以减少环拆装时行经的距离,并随时做好活塞环的排列顺序及工作面标记(对于中小型柴油机可以从第一道环逐根往下拆)。

装配时,先装中间一根环再从两端逐根装入,其排列顺序、工作面及油环的方向不得装错(对于中小型柴油机从最末道油环逐根往上装)。

3★

搭口间隙、天地间隙的测量检查

搭口间隙的测量:

1)右手握住活塞环开口的对边,将环推入气缸套中并扳平,再用活塞将环推平,使环的平面与气缸中心线相垂直,并使环处于缸套的下部。

2)用塞尺插入环开口间,反复试插,当手感稍有摩擦阻力时的塞尺厚度就是环的搭口间隙。

8

天地间隙的测量:

1)左手拿住环平行地插入环槽内,轻轻地上下摆动,找出环与环槽的平行位置。

并将环沿活塞轴线方向压向环槽下端面。

2)右手拿塞尺试插测量出沿活塞轴线方向环槽上端面与环的间隙——天地间隙。

3)再取多个测量点,按上述方法分别测量出间隙。

4)取平均值,作为本道环的天地间隙。

4★

活塞

环检查、分析活塞环是否可用

外表检查-----磨损情况,表面缺陷,环的顺序确定

10

弹性检查-----永久变形法

密封性检查-----漏光法

5

活塞环槽检查

检查活塞环槽,判断环槽的状况

4

6

活塞环

安装

专用工具的使用

10

活塞的放置

每装入一道环后的检查。

安装时的动作正确

环安装的方向正确

全部安装完毕后搭口的错开。

7

整理工具放妥,清理场地

2

合计

50

评估试题卡

科目:

动力设备拆装题号7

适用对象:

750KW及以上二/三管轮

题目:

3.1.6连杆、连杆大端轴瓦和连杆螺栓的拆装与检查、连杆螺栓的上紧方法、曲柄销的测量

类型:

实操题目:

随机

时间:

30分钟分值:

50分

评估标准

配分

1

工具选用正确:

扭力扳手、尖嘴钳、外径千分尺、钢皮尺、螺距规等

4

2★

连杆大端轴承盖拆卸、装配

拆卸:

盘车至上止点或说明书要求的角度,确认装配标记,用尖嘴钳拆开连杆螺母锁紧装置,若是开口锁或锁紧铁丝可直接拆下;若是锁紧片可将铁片扳直。

16

用扭力扳手交替分数次将螺母拧松。

用方木撬住轴承盖,拧下螺母,取出轴承盖及轴瓦。

装配:

盘车至上止点或说明书要求的角度。

核对装配间隙,清洁轴颈、轴瓦和轴承盖,并在配合面上涂上清洁机油。

按照装配标记将轴承盖装到曲柄销上,并用方木撬住。

清洁螺栓在螺纹上涂上清洁机油,并将螺栓对号入座装入螺栓孔中,然后拧入螺母。

若用锁紧片时,先装上处理过的锁紧片。

用扭力扳手将螺母拧紧至规定力矩。

确认装配质量完好,曲轴箱内无杂物后装复道门

3

连杆螺栓检查

有裂纹的螺栓应予换新。

12

使用时间已到的螺栓应换新。

通过伸长量检验后超过长度值的应换新,经过用螺距规检查或螺母拧在螺栓上松动的也要更换。

螺纹、杆身不允许有损伤。

利用塞尺法或压铅法测取连杆大端间隙

5

整理场地,清洁整理工具。

2

合计

50

备注:

打“★”为重点,操作错误可直接评判为不合格。

评估试题卡

科目:

动力设备拆装题号8

适用对象:

750KW及以上二/三管轮

题目:

3.1.7主轴承的拆装与测量以及轴承间隙的测量

类型:

实操题目:

随机

时间:

40分钟分值:

50分

评估标准

配分

1

工具选用正确:

专用工具、扭力扳手、塞尺、外经千分尺等

6

2

主轴承拆卸、安装

盘车至合适位置,确认装配标记,用尖嘴钳拆开主轴承螺母防松装置,若是开口销或铁丝可直接拆下;若是防松片可将铁片扳直。

20

用扭力扳手交替分数次旋松并拆下主轴承螺母。

用专用工具拆下主轴承上盖。

用专用盘下瓦工具盘出下瓦。

安装过程按照拆卸的相反顺序进行。

3★

压铅法测量间隙

选择一定直径的铅丝(1.5—2.0倍设计间隙)

20

拆开保险,松开主轴承盖螺母

取120—150度包角的铅丝,在油孔两侧对称放妥。

盖上轴承盖,用专用工具,按规定扭矩上紧

打开轴承盖,取下铅丝,测量。

读数准确。

4

恢复原状并清洁整理好工具。

4

合计

50

柱塞与导向套筒的装复。

装配出油阀及出油阀紧座。

5★

供

油

正

时

检

查

与

调

节

说出供油定时有三种检测方法:

冒油法、刻度法和漏光法,说出该柴油机能使用方法。

10

以冒油法为例:

拆去指定缸高压油管,供油手柄置于额定供油位置,确认其未处在供油位置并手动泵油,吹去高压泵出口的油。

正确的盘车方向盘车

知道何时为供油正时,读出并准确记录供油定时。

说出柴油机单缸供油定时调节方法:

转动凸轮法、升降柱塞法和升降套筒法。

16

该柴油机单缸调节供油正时应采用什么方法。

在告知说明书上的要求时,说出该缸为什么要调,在哪里调,知道需调多少度,调大还是调小。

升降柱塞法:

打开高压油泵盖板;松开紧固螺母。

正确的方向升或降柱塞。

上紧紧固螺母。

选择合适的工具,呆扳手,可锤击的一字型螺丝刀

再检查供油定时。

如须再次调节,步骤正确。

合计

50

备注:

打“★”为重点,操作错误可直接评判为不合格。

评估试题卡

科目:

动力设备拆装题号10

适用对象:

750KW及以上二/三管轮

题目:

3.1.9喷油器解体与装配与检修、启阀压力的检查与调节

类型:

实操题目:

随机

时间:

15分钟分值:

50分

评估标准

配分

1

准备工具:

螺丝刀、扳手等

2

2

多孔闭式喷油器的分解

清除喷嘴积碳

6

将喷嘴浸入轻柴油中,泡软后用竹片刮除后再用铜丝刷刷净。

将喷油器正置夹紧于垫有铜钳口的台钳上依次拆卸。

将喷油器倒置夹紧于垫有铜钳口的钳台上依次拆卸(零件

均是精密件应放置于垫有稠布的洁净油盘内)。

针阀偶件分解:

将针阀从针阀体内抽出。

若针阀卡死在阀

体内,不可强力抽拔否则会导致完全卡死。

3

多孔闭式喷油器组

装

检查确认偶件是清洁的。

将针阀沾上过滤后轻柴油插入阀体作周向及轴向滑动试验,应是灵活自如,然后装配在一起。

6

将喷油器体倒置夹紧于垫有铜钳口的台钳中,检查确认各零件的金属配合面是清洁的,然后按程序装配相关零件。

再将喷油器体正置夹紧于垫有铜钳口的台钳中,然后按程

序装配相关零件。

4

针阀

偶件

研磨检修

圆柱面及平面损伤检查

6

针阀导向部密封性定性检查

密封锥面检查

5

多孔闭式喷油器总成密

封性

检查

表是否正常、油是否充足

8

试验器本身系统的密封性检查

喷油器的密封性检查判断

6★

启阀压力检调

检查喷油器,松开调节螺钉的锁紧螺母

10

安装喷油器,放气后旋紧螺母。

启阀压力检查

泵油频率控制(口述要求)

注意检查喷油器泄漏现象

启阀压力的确认

调整启阀压力(调试,紧锁,复查)

7★

雾化实验

垂直装好喷油器,以40—80次/分钟速度泵油,使喷油器喷油2-3次,直观判断雾化状况

10

根据喷油器工作情况:

1、喷油声音清脆2、雾化细度和均匀度情况良好3、喷油器喷油孔周围无滴油(允许湿润)4、喷雾情况,确定为符合或不符合

8

整理工具并放妥,清洁场地

2

合计

50