超高支模架施工方案.docx

《超高支模架施工方案.docx》由会员分享,可在线阅读,更多相关《超高支模架施工方案.docx(13页珍藏版)》请在冰豆网上搜索。

超高支模架施工方案

宁波润佳汽车安全系统有限公司研发车间、主车间工程

超高模板施工方案

一、工程概况

宁波润佳汽车安全系统有限公司研发车间、主车间工程位于宁波市明州大道北侧,主车间为框排架结构四层建筑,总高度:

22.4m,建筑面积14915㎡;研发车间为五层(局部一层)框架结构,总高度24.1m,建筑面积8893㎡。

本工程±0.000标高由现场确定,室外地坪标高为-0.20m、-0.30m(相对标高)。

本工程主车间一层层高10m(局部5.5m),研发车间入口大厅层高9.1m,均为超高楼层,按高大模板要求编制方案。

本方案只针对超高部分编制,其余模板方案另行编制。

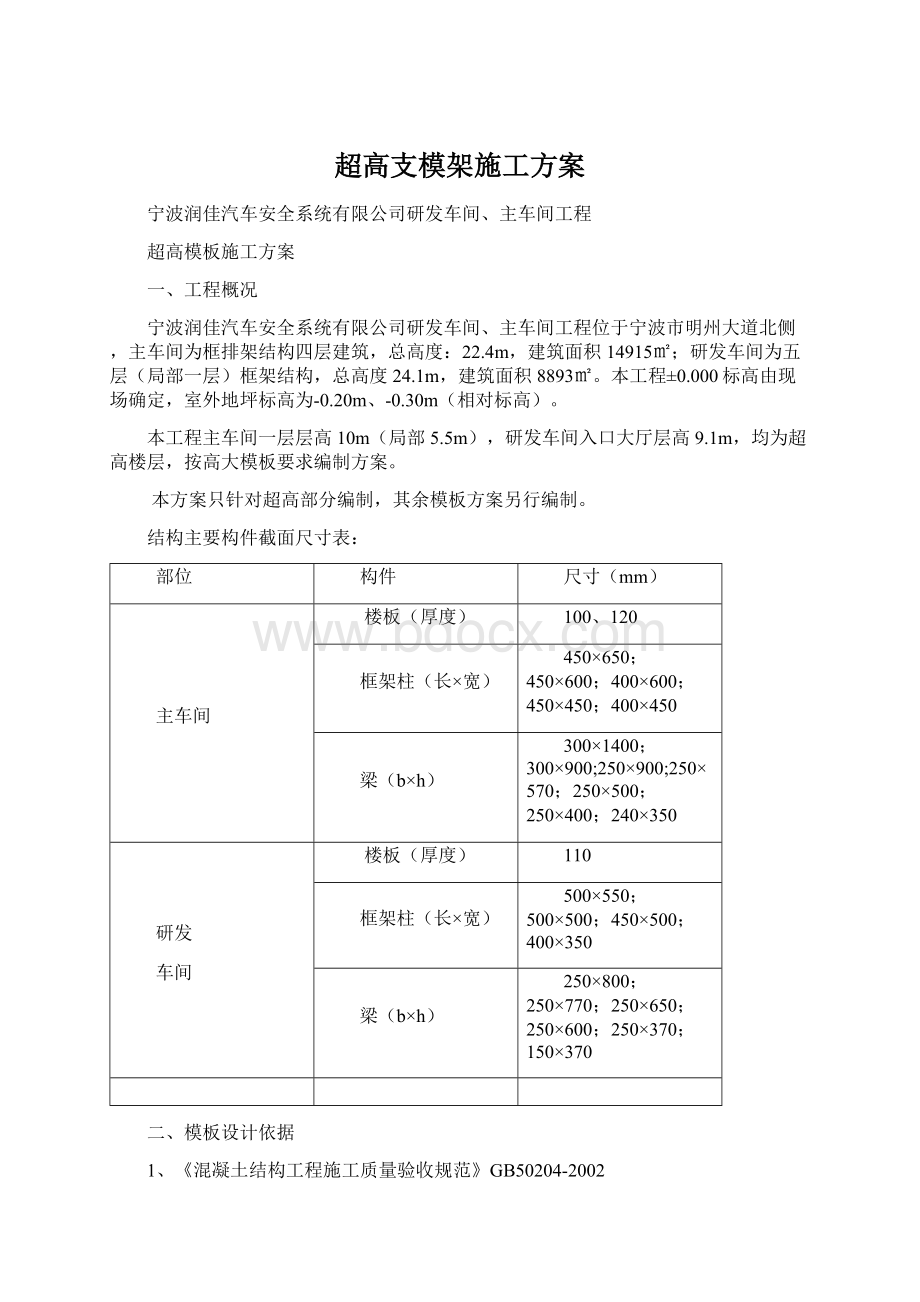

结构主要构件截面尺寸表:

部位

构件

尺寸(mm)

主车间

楼板(厚度)

100、120

框架柱(长×宽)

450×650;450×600;400×600;450×450;400×450

梁(b×h)

300×1400;300×900;250×900;250×570;250×500;250×400;240×350

研发

车间

楼板(厚度)

110

框架柱(长×宽)

500×550;500×500;450×500;400×350

梁(b×h)

250×800;250×770;250×650;250×600;250×370;150×370

二、模板设计依据

1、《混凝土结构工程施工质量验收规范》GB50204-2002

2、《建筑工程模板施工手册》中国建筑工业出版社

3、《建筑施工模板安全技术规范》JGJ162-2008

4、本工程施工图及《施工组织设计》

5、《建筑施工扣件式钢管脚手架安全技术规范》JGJ130-2002

6、《建筑施工扣件式钢管模板支架技术规程》DB33/1035-2006

三、模板及支撑设计

1、模板设计

本工程模板采用1220×2440×18规格九夹板和50×70、60×80方木按柱、梁、板等构件设计尺寸现场加工制作,采用Ø48×3.5钢管扣件承重架作模板支撑体系。

(1)、柱模板:

采用九夹板作面板,50×70方木作竖向内楞,间距≤250;采用Ø48×3.5双钢管加M12对拉螺杆作柱箍加固,柱下部1/3高度柱箍间距400,采用双螺帽;1/3高度以上柱箍间距500。

本工程柱截面b(h)≤700mm,截面中部不设对拉螺栓。

(2)、楼板模板:

采用九夹板作面板,50×70方木作上楞,间距≤300,支承于承重架钢管横(下)楞上。

(3)、梁模板:

采用九夹板作底模和侧模,梁底纵肋采用50×70方木,其中300×1400梁底纵肋采用60×80方木,方木根数详下表及模板支撑详图,支承于承重架钢管横楞上,梁底采用步步紧及梁底小横杆两侧扣件固定,步步紧间距300。

梁侧模采用50×70方木作纵肋,间距≤250;梁高=800、770时,侧模采用Ø48×3.5双钢管作外楞,侧模中部设置一道M12对拉螺栓加固,沿跨度方向间距500;梁截面高度h=1400时,沿梁高方向间距400,沿跨度方向间距500设置对拉螺栓。

2、支撑设计

(1)、楼板支撑

采用Ø48×3.5钢管扣件承重架,承重架横距、纵距和步距如下:

(考虑现场实际,钢管按Ø48×3.2计算)

结构部位

结构名称

立杆横距

立杆纵距

步距

备注

主车间

板厚120

≤0.85m

≤0.85m

≤1.8m

双扣件

板厚100

≤0.85m

≤0.85m

≤1.8m

双扣件

研发车间

板厚110

≤0.85m

≤0.85m

≤1.8m

双扣件

(2)、梁模板支撑

采用Ø48×3.5钢管扣件承重架,承重架横距、纵距和步距如下:

(考虑现场实际,钢管按Ø48×3.2计算)

部位

截面尺寸(mm)

立杆横距

立杆

纵距

小横杆

间距

梁底方

木根数

步距

备注

主车间

300×1400

0.90m,梁底

增加2立杆

≤0.85m

≤0.425m

3根

60×80

≤1.8m

梁底双扣

250×900;300×900

0.90m,梁底

增加1立杆

≤0.85m

≤0.425m

2根

50×70

≤1.8m

梁底双扣

250×570;250×500

≤0.8m

≤0.85m

≤0.85m

2根

50×70

≤1.8m

梁底双扣

250×400;240×350

≤0.9m

≤0.85m

≤0.85m

2根

50×70

≤1.8m

梁底双扣

研发

车间

250×800;250×770

≤0.8m

≤0.80m

≤0.40m

2根

50×70

≤1.8m

梁底双扣

250×650;250×600

≤0.8m

≤0.80m

≤0.80m

2根

50×70

≤1.8m

梁底双扣

250×370;150×370

≤0.9m

≤0.90m

≤0.90m

2根

50×70

≤1.8m

梁底双扣

(3)、框架柱支撑

在满堂架上每一步距水平杆位置用钢管扣件将柱模抱箍固定,利用满堂架的整体稳定限制柱子浇筑过程中的侧向位移。

具体做法如下表:

截面尺寸

内楞间距

柱箍间距

柱箍形式

柱中对拉螺栓

450×650;450×600;400×600;450×450;400×450;500×550;500×500;450×500;400×350

@≤250

@500;柱下部1/3@400

双钢管加M12对拉螺杆

/

(4)、承重架立杆基础设计:

本工程部分为超高楼层,上部结构通过承重架立杆传递到地面的荷载较大,立杆基础采用塘渣夯实回填(塘渣层厚度不小于600),铺80厚碎石垫层,用瓜子片找平至-0.18m标高,碾压密实,浇注120厚C20砼垫层至-0.03m标高,在地坪砼垫层上垫通长50厚木板,布置承重架立杆,可满足要求。

立杆基础验算:

塘渣分层夯实回填,并浇注砼垫层后,取地基承载力为60KPa,经验算满足要求,具体详模板支架计算书。

(5)、超高梁板支撑设计:

本工程因模板支架高度超过8米,属超高支模架,按超高支模架设计支撑体系,须组织专家论证并通过才能实施。

本工程结构布局比较规则,根据模板支架受力计算,并结合宁波地区实际情况,采用钢管扣件满堂架作支撑体系。

根据模板支架受力计算,各部件均能满足安全要求,本方案主要从承重架的整体稳定性方面进行构造加强措施。

具体措施如下:

A、先浇框架柱,后浇梁板,使架体各构件与已达到足够强度(C15以上)的柱、梁进行抱箍连接,本工程外围与内部所有框架柱按竖向间距1.8m(步距)采用短杆抱牢加木楔使架体水平杆与柱抱箍连接,具体做法详见附图。

B、梁支架与板支架各步距水平杆拉通设置。

C、在满堂架体四周设置由下至上的竖向连续式剪刀撑,架体内部在纵横向每隔4排(或6m)左右设置由下至上的竖向连续式剪刀撑,其宽度为4~6m,剪刀撑的底端应与地面顶紧,与地面夹角宜为45~60°。

在满堂架体四周和中间每隔4根立杆从顶步开始向下每隔2步设置一道水平剪刀撑(水平加强层),水平剪刀撑斜杆布置框格大于框格总数的1/3。

D、立杆下部垫通长厚木板,可有效分散立杆传递到基础的集中荷载。

E、局部有夹层的拉结措施:

超高承重架的水平杆与夹层承重架的扫地杆全部拉通设置。

夹层部位结构梁板先行施工完成,待砼强度达到设计强度80%以上,采用梁上短钢管抱箍或埋置拉结措施,可有效提高架体稳定性,具体做法详见附图。

四、模板施工方法:

(一)、承重架搭设方法:

按设计高度架设钢管扣件承重架,立杆间距、水平杆步距按本方案设计选择,搭设前须在砼垫层上放样、拉线,对立杆位置进行准确定位。

承重架搭设要求:

1、材料质量要求:

(1)、承重架钢管采用φ48×3.5焊接钢管,质量必须满足现行钢管技术规定,不得使用锈蚀严重(斑点、剥皮)、弯曲、开裂的钢管。

扣件采用可锻铸铁制造的标准件,不能有裂纹、气孔、疏松、砂眼、夹灰等铸造缺陷。

钢管和扣件均必须有出厂合格证及检验单,扣件与钢管的吻合面要接触良好,螺栓不得滑丝。

进场钢管扣件必须按规范要求进行抽样送检,合格后方能使用。

(2)、九夹板、方木等模板材料及对拉螺栓、3型扣等配件质量和规格必须满足方案设计的要求。

2、立杆构造要求

(1)、每根立杆底部必须设置通长厚木板。

立杆基础的设计必须满足承载力的要求。

(2)、承重架必须设置纵、横向扫地杆。

纵向扫地杆采用直角扣件固定在距底座不大于200mm处的立杆上。

横向扫地杆也采用直角扣件固定在紧靠纵向扫地杆下方的立杆上。

当立杆基础不在同一高度时,必须将高处纵向扫地杆向低处延长两跨与立杆固定,高低差不大于1m。

靠边坡上方的立杆轴线到边坡的距离不小于500mm。

(3)、承重架立杆必须通过水平杆与框架柱可靠连接,每个步距水平杆均与框架柱采用短钢管进行抱箍连接。

(4)、本工程因承重架搭设高度超过8m,立杆垂直度要求极高,必须严格控制,垂直偏差≤0.5%且不大于60㎜。

(5)、立杆接长必须采用对接扣件连接。

具体要求如下:

立杆上的对接扣件应交错布置,两根相邻立杆接头不能设在同一步距内,同步内隔一根立杆的两个相隔接头在高度方向错开距离不小于500mm;,各接头中心至主节点的距离不应大于步距的1/3。

3、水平杆构造要求

(1)水平杆必须纵横双向设置,保证两个方向刚度均满足要求,采用直角扣件与立杆扣紧。

(2)水平杆接长采用对接扣件连接,也可采用搭接。

相邻纵向水平杆对接接头应交错布置,不应设在同步、同跨内;不同步或不同跨两个相邻接头水在水平方向错开距离不小于500mm,各接头中心至最近主节点的距离不大于纵距的1/3。

采用搭接时,其搭接长度不小于1m,并等距设置3个旋转扣件固定,端部扣件盖板边缘至杆端的距离不小于100mm。

4、剪刀撑的设置要求

(1)、每道剪刀撑跨越立杆的根数在5~7根左右,每道剪刀撑宽度为4~6m,且不小于4跨,剪刀撑的底端应与地面顶紧,与地面夹角宜为45°~60°。

(2)、在满堂架体四周设置由下至上的竖向连续式剪刀撑,架体内部在纵横向每隔4排(6m)左右设置由下至上的竖向连续式剪刀撑,其宽度为4~6m。

从顶步开始向下每隔2步设置一道水平剪刀撑(水平加强层),水平剪刀撑斜杆布置框格大于框格总数的1/3。

(3)、剪刀撑斜杆接长采用搭接方式,采用三个旋转扣件连接固定,搭接长度不小于1m,端部扣件盖板边缘至杆端的距离不小于100mm。

(4)、剪刀撑斜杆采用旋转扣件固定在与之相交的横向水平杆的伸出端或立杆上,旋转扣件中心线至主节点的距离不大于150mm。

5、扣件拧紧力矩要求及抗滑承载力取值

按规范要求,承重架扣件的拧紧力矩控制在40~65N.m之间,对梁底和板底扣件拧紧力矩必须全数检查,其余部位随机抽查不少于10%;扣件抗滑承载力设计值按规范取8.0KN,但根据实际检测情况并考虑操作因素,本方案计算书中单扣件抗滑承载力取6.4KN,双扣件取9.6KN。

(二)、模板施工方法:

1、柱模板

(1)、按图纸尺寸制作好柱模板后,按放线位置钉好压脚板,支设柱模板,双向用短钢管与满堂架水平杆连接牢固,同时校正垂直度。

(2)、安装柱箍:

按柱模板设计中的柱箍间距安装柱箍,并按截面大小设置柱中对拉螺杆。

(3)、工艺流程:

柱内垃圾清理-→弹柱位线(注意将边线引出)-→检查验收柱钢筋-→安装柱模-→加固并校正柱模-→柱模底部用砂浆封底。

2、梁模板安装

(1)、在柱子上弹出轴线、梁位置和水平线,钉柱头模板。

(2)、梁底模板:

按设计标高和轴线位置安装梁底模板,拉线找平并固定于承重支架上。

梁跨度≥4m时,跨中应起拱,起拱高度为梁跨的1~3‰;主次梁交接时,先主梁起拱,