太阳能电池生产设备发展现状.docx

《太阳能电池生产设备发展现状.docx》由会员分享,可在线阅读,更多相关《太阳能电池生产设备发展现状.docx(15页珍藏版)》请在冰豆网上搜索。

太阳能电池生产设备发展现状

太阳能电池生产设备发展现状

一、国际太阳能电池设备发展概况

(一)国际太阳能电池设备市场现状

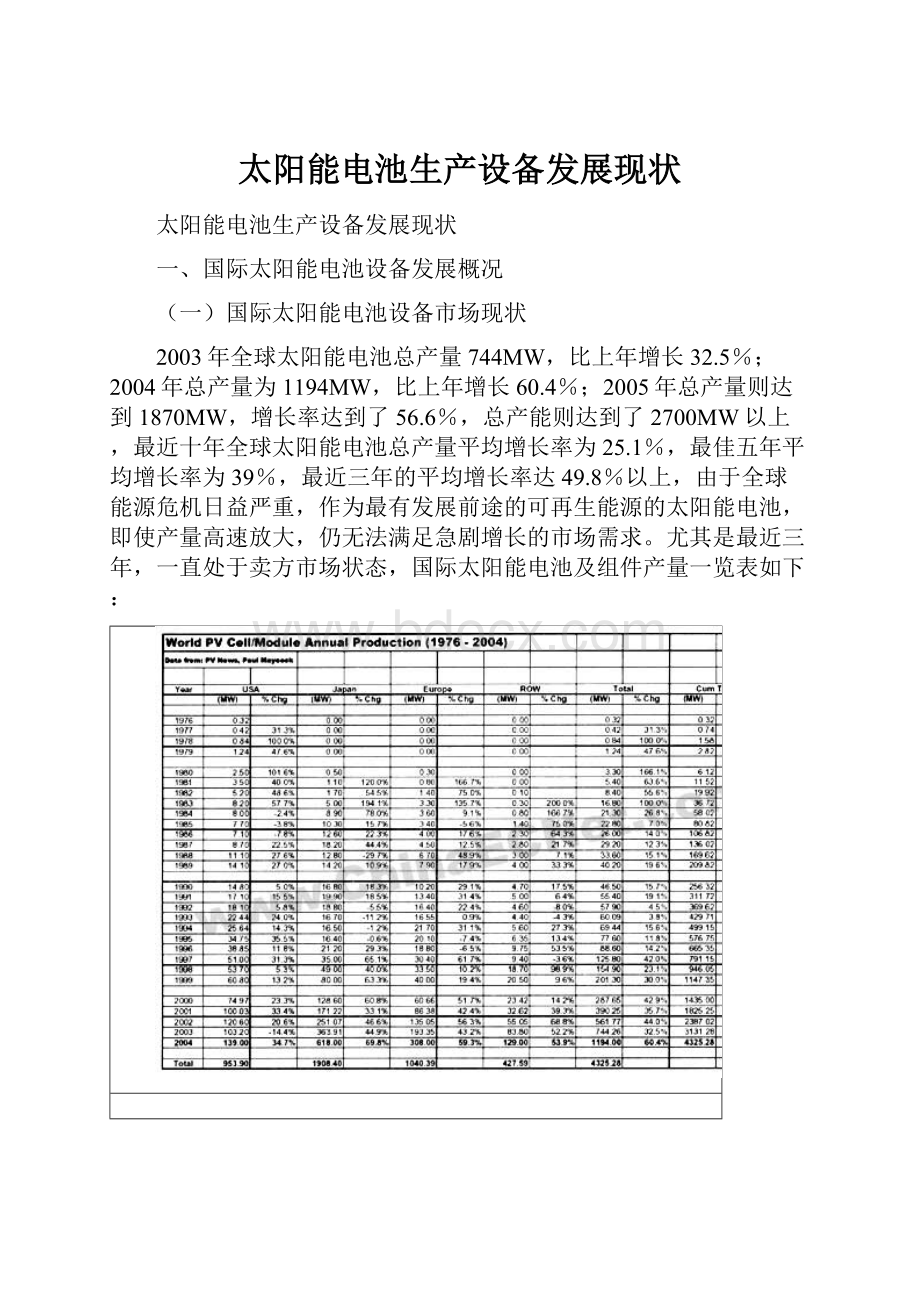

2003年全球太阳能电池总产量744MW,比上年增长32.5%;2004年总产量为1194MW,比上年增长60.4%;2005年总产量则达到1870MW,增长率达到了56.6%,总产能则达到了2700MW以上,最近十年全球太阳能电池总产量平均增长率为25.1%,最佳五年平均增长率为39%,最近三年的平均增长率达49.8%以上,由于全球能源危机日益严重,作为最有发展前途的可再生能源的太阳能电池,即使产量高速放大,仍无法满足急剧增长的市场需求。

尤其是最近三年,一直处于卖方市场状态,国际太阳能电池及组件产量一览表如下:

处于太阳能电池产业链前端的制造设备(包括材料提纯硅片制造设备、电池制造设备、组件制造设备及相关的检测仪器等),随着太阳能电池产业的兴起得到了长足发展。

2005年全球太阳能电池相关设备及检测仪器产量超过了6000台套,销售达到了10亿美元以上。

(二)国际太阳能电池设备技术现状

以市场最大、用量最多也是最关键的晶体硅太阳能电池制造设备为例,以德国、意大利为代表的欧洲设备制造商和日本,美国设备制造商代表了当今世界相关设备的最高技术水平,其技术特征为产能高、自动化程度高并且适合越来越大(从最初的103mm×103mm、125mm×125mm方硅片发展到目前主流156mm×156mm方硅片,及未来两年的210mm×120mm方硅片)、越来越薄(300μm——270μm——210μm——180μm)的硅片工艺。

尤其是德国,已成功地推出了代表国际最先进水平的、几乎不需要人工干预的适合210mm×210mm方硅片生产的全自动生产线设备。

现今国际典型的大生产线,其产能已从五年前的每条线几兆瓦发展到了25兆瓦(MW)甚至单台设备产能达到了50MW(如德国某公司生产的大型全自动平板式PECVD设备)。

(三)国际太阳能电池设备主要生产区域及生产厂家

国际太阳能电池主要生产区集中在欧美日等发达国家,依产量的大小排序分别为日本、欧洲、美国、中国、印度、澳大利亚等,其中日本太阳能电池的产量约占全球产量的一半,欧洲以全球约四分之一的产量于2002年超过美国占据第二位,中国虽然基数很少但发展最为迅猛,并于2004年以51.8MW的产量一举超过印度而成为世界第四大生产区域。

同太阳能电池主要生产区域相同,国际太阳能电池生产设备厂商也主要集中在欧美日等国。

其中欧洲及日本的电池制造设备、美国及欧洲的晶体硅材料提纯及制造设备代表了行业当今国际最高水平,也占据了相关领域大部分市场。

电池制造设备中,尤其以德国的大生产设备最有特色,占据了除日本之外的大部分市场,而日本则由于技术垄断、封锁等原因,设备大多限日本国内使用,只是到最近两年才开始少量外销。

值得一提的是,我国国产的太阳能电池制造设备如扩散炉、等离子刻蚀机、清洗机、管式PECVD,烘干/烧结炉和组件制造设备中的层压机、材料制备设备中的单晶炉等设备近年也以优良的性能价格比和良好的可靠性,适用性得到国内广大客户的认可及世界的瞩目。

(四)国际太阳能电池设备主要生产厂家

德国Centrotherm公司:

专业生产太阳能电池设备,可提供全套太阳能电池生产设备及技术,其高产能环保型扩散炉、管式PECVD、烘干/烧结炉、清洗腐蚀制绒设备以及周边PN结刻蚀设备等代表了当今世界的最高水平,占领了国际上主要的高端生产线市场,近两年始终处于满负荷生产状态。

德国Roth&RaU公司、OTB公司、日本导津公司:

大生产型平板PECVD设备国际领先。

意大利Baccini公司、英国DEK公司、德国ASYS公司等的生产型全自动丝网印刷设备,基本上垄断了全球晶体硅太阳能电池的印刷设备市场,其中DEK主要面向中低端市场,而Baccini、ASYS主要面向中高端市场,其中仅Baccini公司一家2005年的订货量就接近1GW(1000MW,40台×25MW/台)。

美国的AppliedFilms公司的薄膜设备、美国BTU(已收购RTC公司)的烧结设备等也非常有特色。

美国GTSolar为公司的多晶硅铸锭炉及美国、日本的单晶炉也都处于国际领先地位。

二、国内太阳能电池设备发展现状

(一)国内太阳能电池设备市场现状

我国对太阳能电池的研究起步于1958年,上世纪80年来末期,国内先后引进了多条太阳能电池生产线,使我国太阳能电池生产能力由原来的3个小厂的几百千瓦一下子提升到6个厂的4.5MW,这种产能一直持续到2002年,产量则只有2MW左右。

欧洲市场特别是德国市场的急剧放大和无锡尚德太阳能电力有限公司,超常规发展给我们光伏产业带来了前所未有的发展机遇和示范效应。

2005年中国太阳能电池生产总量达到139MW,较2004年猛增了179%,预计2006年仍会高速增长。

2005年中国太阳能电池组件的销售量则达到了375MW,在2004年增长300%的基础上增长了136%,预计2006年仍会有较大幅度增长。

同太阳能电池及组件生产的大幅度增长相对应,我国太阳能电池设备市场也高速增长,自2003年开始,截止2005年12月,我国在短短的三年时间内新上标准太阳能电池生产线(25MW/条)17条,产能接近450MW,是2002年产能的100倍左右,按当时每条线设备5000万元人民币的平均投资计算,设备市场高达8.5亿元人民币,如果算上用于解决硅片短缺而用于购买材料制造设备如多晶硅铸锭炉、单晶炉、切割机、线锯等的投资,国内相关设备的市场总额将超过了12亿人民币,其中约三分之一的市场被国产设备占领,几年来累计为国家节约外汇约一亿美元,为用户节约投资近8亿元人民币,2005年共销售相关设备约330台套,销售额近2.5亿元人民币。

部分设备如单晶炉出口日本等市场。

(二)国内太阳能电池设备技术现状

电池及组件生产设备方面,2002年以前,国内四条骨干太阳能电池生产线设备多来源于进口,国产部分原用于半导体线的设备在生产厂家零星应用,其性能、可靠性、实用性都无法保证。

自2002年开始,通过和一流企业合作并引进先进的工艺技术,历经多次技术升级,国产的太阳能电池及组件生产线关键设备如8〃扩散炉(用于6〃即156mm×156mm太阳能电池方片)、等离子刻蚀机、低温烘干炉、高温烧结炉,清洗机、层压机等相继在国内生产线上替代进口设备得到广泛应用,特别是2004年研制成功的电池片制造最关键设备之一热壁式生产型PECVD设备,使我国除全自动丝网印刷机外已基本具备太阳能电池制造设备整线供给能力。

太阳能电池及组件生产关键的八种设备中的五种扩散炉、等离子刻蚀机、烘干/烧结炉、清洗机、层压机(组件生产用)已基本和国际水平相当,且性价比优势十分明显,已占据了国内市场的绝大部分,并成功阻止了进口设备的批量进入,今年已开始引起欧美及东南亚商家的关注,开始少量出口。

PECVD产能及工艺水平已接近世界先进水平,已开始越来越多地得到国内用户的使用,但自动化程度(自动装卸片)尚有差距。

另两种关键设备,全自动丝网印刷机和自动分检机由于核心技术无法取得突破,整体水平和国外差距巨大,国内生产线几乎全部采用了价格高昂的进口设备。

材料生长设备中的单晶炉技术性能虽然与国际先进水平有差距但并不大,且具备性能价格比优势,借助硅材料短缺的难得契机,得以形成批量生产,占据了国内市场并少量出口。

(三)国内太阳能电池设备主要厂家情况

目前国内专业或兼顾从事太阳能电池相关设备生产的厂家约20多家,从业人数约4000人,主要生产厂家有中国电子科技集团第四十八研究所,北京七星华创电子设备公司、西安理工大学附属工厂、北京京运通公司、北京京仪世纪公司、深圳捷佳创公司、上海太阳能科技公司、河北秦皇岛奥瑞特公司等。

三、未来太阳能电池设备技术发展趋势

太阳能电池制造设备的发展目的是为了提高电池的最终产品质量、光电转换效率及整线生产效率,同时降低生产成本,因此,未来设备的技术发展将始终围绕着以下几方面进行:

1、提高单机自动化水平、增加批次装片量、提高单机生产效率。

2、设备间机械手自动传送、在线检测、提高整线生产效率,减少人工干预,降低碎片率。

3、将更先进的工艺技术物化于设备,进一步提高太阳能电池的光电转换效率、降低每瓦成本。

4、进一步发展适合大尺寸(从最初的适用于103mm×103mm、125mm×125mm方硅片发展到目前主流的156mm×156mm方硅片,及未来得210mm×210mm方硅片等)、薄硅片的工艺技术设备(300μm-270μm-240μm-210μm-180μm-150μm等,目前主流硅片厚度为210μm-240μm),以节约硅材料降低成本。

主要多晶硅厂及工艺

国内多晶硅厂和国外多晶硅厂的设备技术做些比较.

新光 核心技术是俄罗斯技术,也就是改良西门子技术同时还有德国设备已经取得较大程度的磨合.今年估计产能 300吨.估计实际产能会小于此数.明年预估800-1000吨

洛阳中硅 核心技术也是俄罗斯技术,今年也是300吨,明年预估1000吨.

峨眉半导体 核心技术也是俄罗斯技术今年200吨.LDK首先从德国sunways买来了两套现成的simens设备,包括所有的附件.sunways帮助安装,和调试生产.这两套设备年产量1000吨.按照合同,今年第四季度两套设备会送到江西.明年6月份投产.作为回报,LDK在10年内卖1GW的wafer给sunways.这是个很好的交易,等于sunways帮LDK培育生产硅料的人才.另外,LDK还从美国GTsolar买新的生产硅料的设备,建成后,2008年有6000吨的规模,2009年有15000吨的规模.整个施工有美国Fluor设计.Fluor的实力强大无比,只要它还在,成功的可能性也很大.LDK了解的比较深就多写些.

扬州顺大 引进国外技术,计划明年量产6000吨

青海亚洲硅业 (施正荣投资)引进国外技术,计划明年量产1000吨同时STP和亚洲硅业签了长单协议明年下半年开始供货其他的就不说了都没什么可能性.

现在说国外的

HEMLOCK. 主要工艺是西门子法.2008年实现以三氯氢硅,二氯二氢硅.硅烷为原料,流化床反应器的多晶硅生产新技术. 明年增加3000吨产能达到12000吨.

TOKUYAMA 二氯二氢硅+工业硅西门子工艺 明年产能6000吨.

WACKER 二氯二氢硅+工业硅西门子工艺 明年产能9000吨.

MEMC 流化床工艺 明年产能8000吨REC西门子工艺明年产能7000吨

国外多晶硅生产技术发展的特点:

1)研发的新工艺技术几乎全是以满足太阳能光伏硅电池行业所需要的太阳能级多晶硅。

2)研发的新工艺技术主要集中体现在多晶硅生成反应器装置上,多晶硅生成反应器是复杂的多晶硅生产系统中的一个提高产能、降低能耗的关键装置。

3)研发的流化床(FBR)反应器粒状多晶硅生成的工艺技术,将是生产太阳能级多晶硅首选的工艺技术。

其次是研发的石墨管状炉(Tube-Recator)反应器,也是降低多晶硅生产电耗,实现连续性大规模化生产,提高生产效率,降低生产成本的新工艺技术。

4)流化床(FBR)反应器和石墨管状炉(Tube-Recator)反应器,生成粒状多晶硅的硅原料可以用硅烷、二氯二氢硅或是三氯氢硅。

5)在2005年前多晶硅扩产中100[wiki]%[/wiki]都采用改良西门子工艺。

在2005年后多晶硅扩产中除Elkem外,基本上仍采用改良西门子工艺。

通过以上分析可以看出,目前多晶硅主要的新增需求来自于太阳能光伏产业,国际上已经形成开发低成本、低能耗的太阳能级多晶硅生产新工艺技术的热潮,并趋向于把生产低纯度的太阳能级多晶硅工艺和生产高纯度电子级多晶硅工艺区分开来,以降低太阳能级多晶硅生产成本,从而降低太阳能电池制造成本,促进太阳能光伏产业的发展,普及太阳能的利用,无疑是一个重要的技术决策方向

国内改良西门子法(三氯氢硅氢还原法)主要设备清单

序号 设备名称

1 电压调控系统(VoltageSequencesystems) Control (VSC)

2 油浸整流变压器(oilimmersedtransformer) commutation

3 氢化沉积反应器(多晶硅还原炉)(reactorsetsstainlesssteel)

4 尾气回收系统(CDI)(Therecoverysystem)

5 氢气压缩机(ReciprocatingCompressor)

冷冻机

6 (compound R-22 refrigeration

systems)

7 DCS控制系统(DCSControlsystems)

8 泵(Bump)

9 [wiki]阀门[/wiki](Valve)

10 氯氢化反应系统(HYDROCHLORINATIONSYSTEMS)

11 三氯氢硅精馏塔

12 水电解制氢装置

13 尾气洗涤塔

主要工序组成

电子级多晶硅装置工艺流程由以下主要工序组成:

(1) 三氯氢硅合成工序

(2) 合成气干法分离工序

(3) 氯硅烷分离提纯工序

(4) 三氯氢硅氢还原工序

(5) 还原尾气干法分离工序

(6) 四氯化硅氢化工序

(7) 氢化气干法分离工序

(8) 氯硅烷贮存工序

(9) 硅芯制备工序

(10) 产品整理工序

(11) 废气和残液处理工序

(12) 工艺废料处理工序

氯硅烷分离提纯工序流程

在三氯氢硅合成工序生成,经合成气干法分离工序分离出来的氯硅烷液体送入氯硅烷贮存工序的原料氯硅烷贮槽;在三氯氢硅还原工序生成,经还原尾气干法分离工序分离出来的氯硅烷液体送入氯硅烷贮存工序的还原氯硅烷贮槽;在四氯化硅氢化工序生成,经氢化气干法分离工序分离出来的氯硅烷液体送入氯硅烷贮存工序的氢化氯硅烷贮槽。

原料氯硅烷液体、还原氯硅烷液体和氢化氯硅烷液体分别用泵抽出,送入氯硅烷分离提纯工序的不同精馏塔中。

国内主要应用的是改良西门子工艺,主体设备有:

甲醇裂解制氢装置、氯化氢合成炉、三氯氢硅合成炉、合成气干法净化装置、三氯氢硅精馏装置、三氯氢硅还原炉、四氯氢硅氢化炉(据我所知,目前还没有很好的四氯化硅氢化方法)、冷冻机组、脱盐水制备、PSA制氮等设备

多晶硅的主要装置有:

1氢气制备:

一般用水电解制氢,此部分国内好多常见,只是半导体极地需要,氢气的纯度更高,基本不用进口;

2HCL合成,卡朋罗兰有成套设备,估计国内也有生产,需配套干燥装置

3氢化氯化,部分流化床反应器进口(不锈钢设备)的多,

4精馏塔,基本进口(不锈钢设备)日本美国

5还原炉,全部进口

7氢气等尾气回收,塔器国产的多,但氢压机需进口

8中间储罐,国内即可生产

9后处理,关键设备进口

说:

多晶硅生产技术与研究还是落后,基本上是买生产工厂

主要设备一览表

序号 名称 台数 备注

1 精馏塔 8

2 粗馏塔 4

3 反应炉 12

4 分气塔 12

5 节能器 12

6 挥发器 12

7 冷凝器 12

8 导热油循环系统 1

9 蒸汽发生器 1

以上是300吨的设备

国内改良西门子法(三氯氢硅氢还原法)主要设备清单

序号 设备名称

1 电压调控系统(VoltageSequencesystems) Control (VSC)

2 油浸整流变压器(oilimmersedtransformer) commutation

3 氢化沉积反应器(多晶硅还原炉)(reactorsetsstainlesssteel)

4 尾气回收系统(CDI)(Therecoverysystem)

5 氢气压缩机(ReciprocatingCompressor)

冷冻机

6 (compound R-22 refrigeration

systems)

7 DCS控制系统(DCSControlsystems)

8 泵(Bump)

9 [wiki]阀门[/wiki](Valve)

10 氯氢化反应系统(HYDROCHLORINATIONSYSTEMS)

11 三氯氢硅精馏塔

12 水电解制氢装置

13 尾气洗涤塔

多晶硅生产中的主要设备:

公用工程部分:

1.电解水制氢(苏州竟力设备)2.空压制氮(欧仕格(上海)压缩机有限公司)3.脱盐水站4.冷冻站(烟台冰轮螺杆机)5.氯硅烷贮存(四川科新、美国进口屏蔽泵)6.提纯工序(14根筛板精馏塔)7.还原(德国MSA还原炉6台和东汽制造炉14台,循环上冷却水泵选用大连苏尔寿、闪蒸槽)8.干法回收(美国PPI隔膜压缩机、大连冰山螺杆冷冻机、北京金凯威氢压机、吸附柱、脱吸塔、吸收塔)9.废气残液处理(还原、提纯各自一套)

还原炉,氢化炉系统

硅芯清洗机

Siliconslimrodetching

硅块清洗机

SiliconChunketching

磷硼检测炉

Phosphorusandboronanalyticpuller

硅芯炉

SiliconSlimRodPuller

集中供酸系统ChemicalDeliverySystem

V5500HCL合成炉V5500HClSynthesis

V1200压滤机系统V1200FilterPressSystem

V1200单元甲苯制冷系统V1200TolueneRefrigerationSystem

全自动压滤机

太阳能级多晶硅沉积系统及STC-TCS转化系统

氢气压缩机

氯化氢压缩机

ReactorsandConverters

氯化氢合成装置干燥系统

调功装置

柴油发电机组

DCS系统

低温红外光谱仪

电感耦合离子体发射光谱仪

在线气相色谱

变压器

浓缩干燥系统

数据采集系统

溴化锂冷水机组

R22冷冻机组

螺杆空气压缩机

柴油发电机组

磁力泵、自吸泵、水喷射真空泵

离心泵

板式换热器

仪表阀门

靶式/热质流量计

PH分析仪

磁致伸缩液位计/变送器

电感耦合等离子体发射光谱仪/电感耦合等离子体发射质谱仪:

美国热电公/PerkinElmerLLC美国/德国斯派克分析仪器公司/美国瓦里安公司/美国英斯特朗公司/ 德国KUNTZE/日本岛津

低温系统的傅立叶变换红外光谱仪:

美国热电公/法国克莱梅公司/美国磁通公司

安全阀

盘阀

耐磨阀

波纹管调节阀

衬里阀

开关球阀

蝶阀止回阀截止阀

冷却塔

乙二醇机组、乙二醇循环泵

液氯汽化系统

氯化氢合成及盐酸吸收系统

电解制氢装置

脱盐水系统

超纯水系统

燃轻柴油(天然气)锅炉

离心机

板框压滤机

电压序列控制系统

还原炉电源控制系统

1、

电解制氢及净化单元

2、变压吸附制氮气单元

3、深冷空分制氮气单元

4、制冷单元

5、脱盐水单元

6、高纯水单元

7、循环冷却水单元

8、液氯汽化及氯化氢合成单元

9、三氯氢硅合成单元

10、氯硅烷贮存单元

11、氯硅烷硅精馏单元

12、三氯氢硅还原四氯化硅氢化单元

13、尾气回收单元

14、废气处理单元

16、废液处理单元

17、废水处理单元

塔进料预热器

塔冷凝器

塔再沸器

尾气冷凝器

SiHCl3汽化器

SiHCl3汽化热水加热器

还原炉冷却水冷却器

水冷却器

底盘冷却水冷却器

蒸汽冷凝器

整流器冷却水冷却器

电极和视孔冷却水冷却器

蒸汽冷凝器

还原炉出口冷却器取消

整流器冷却水冷却器Ⅱ

还原炉出口套管

尾气冷凝器

蒸汽冷凝器

硅棒切断机

塔进料泵

SiHCl3泵

回收三氯氢硅泵

SiHCl3汽化热水泵

还原炉冷却水循环泵

水力喷射泵改为循环真空泵

水泵

底盘冷却水泵

整流器冷却水泵

电极和视孔冷却水泵

原料SiHCl3泵

碱液输送泵

废碱液泵

冷凝液泵

循环水增压泵

精制SiHCL3输送泵

碱液泵

洗涤液循环泵

废水排出泵

洗涤液循环泵

废水排出泵

洗涤液循环泵

废水排出泵

还原反应炉

还原炉电器调控柜

精馏塔

防爆电梯

废气洗涤

塔回流液槽

循环氯硅烷缓冲罐

塔回流液槽

二级SiHCl3中间槽

塔回流液槽

回收SiHCl3贮槽

SiHCl3汽液分离器

闪蒸槽

还原炉冷却水循环槽

水罐

底盘冷却水槽

整流器冷却水槽

电极和视孔冷却水槽

精制SiHCl3缓冲罐

还原工序排放槽

排放尾气缓冲罐