事故统计分析及控制.docx

《事故统计分析及控制.docx》由会员分享,可在线阅读,更多相关《事故统计分析及控制.docx(14页珍藏版)》请在冰豆网上搜索。

事故统计分析及控制

事故统计分析及控制

-CAL-FENGHAL-(YICAI)-CompanyOne1

十年安全生产回顾与当前事故控制

安全环保处

前事不忘后事之师,统计分析前十年发生的事故,从中查找事故

规律,吸取事故教训,指导当前工作,是木文之目的所在。

1.事故总体情况

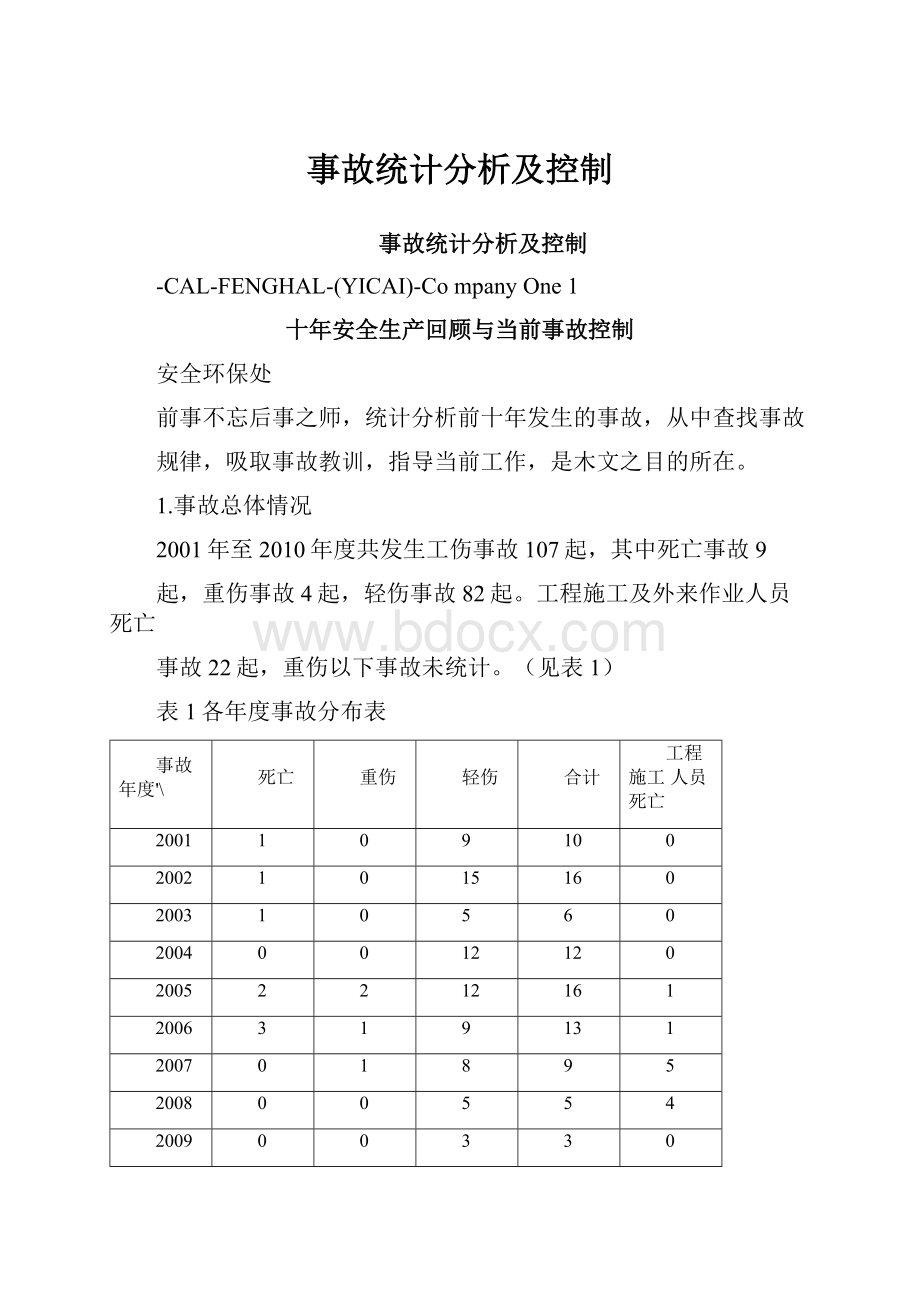

2001年至2010年度共发生工伤事故107起,其中死亡事故9

起,重伤事故4起,轻伤事故82起。

工程施工及外来作业人员死亡

事故22起,重伤以下事故未统计。

(见表1)

表1各年度事故分布表

事故年度'\

死亡

重伤

轻伤

合计

工程施工人员死亡

2001

1

0

9

10

0

2002

1

0

15

16

0

2003

1

0

5

6

0

2004

0

0

12

12

0

2005

2

2

12

16

1

2006

3

1

9

13

1

2007

0

1

8

9

5

2008

0

0

5

5

4

2009

0

0

3

3

0

2010

1

0

4

6

1

合计

9

4

82

96

12

1.1十年来企业內部事故总体呈现下降趋势,生产能力从年产35.8

万吨钢电炉炼钢短流程,发展到年产200万吨铁、300万吨钢、材的长流程钢铁联合企业:

职工从3641人发展到6969人(集团公司

本部),人员数量翻了近一番;然而随着企业安全投入的逐年加大,生产装备水平的不断改善,安全管理工作的长抓不懈,事故的

发生槪率总体呈下降趋势,如图1所示千人负伤率与百万吨钢死亡

率总体呈下降趋势。

图1千人负伤率与百万吨钢死亡率分布

年度

职工人数

事故人数

千人负伤率

钢产量(万吨)

工亡人数

百万吨钢死亡率

2001

3484

10

2.87

35.68

1

2.80

2002

3793

16

4.22

63.98

1

1.56

2003

4040

6

1.49

97.69

1

1.02

2004

5645

12

2.13

104.87

0

0

2005

5878

16

2.72

152.95

2

1.30

2006

6065

13

2.14

177.86

3

1.68

2007

6251

9

1,44

192.25

0

0

2008

6508

5

0.77

188.5

0

0

2009

6766

3

0・44

214.57

0

0

2010

6969

6

0.86

205

1

0.48

96

1.91

9

0.88

事故分布图

年度

1.2X亡事故未得到根本控制,十年来生产安全事故所导致的工亡事故有9起,07-09年连续三年无工亡,2010年发生两起,百万吨钢死亡率十年平均达到0.88,与2009年国家安全生产总局统计数据相比较,比全行业百万吨钢死亡率保持的2.1较低,但比大型国有企业百万吨钢死亡率0.5相比仍有差距。

1.3X程建设及检修作业中的外来施工单位素质良莠不齐,承包单位自我管理能力差,存在层层分包,以包带管现象,工程管理人员安全职责不落实,工程监理部门安全管理职责不到位,施工过程中违章作业现象泛滥,恶性事故频发。

据不完全统计,十年间发生工程施工、检修及外来作业人员死亡事故12起。

1.4在新的生产系统投入生产的初期,人机处于磨合过程中,事故的发生会出现一个起伏,影响到事故下降的总趋势。

如05、06年度,随着三炼钢系统的投产,事故的发生出现一次上升过程,公司及时做出调整,增加了对安全生产工作的投入,强化了安全生产责任制和各项制度的建设,通过危险源管理、隐患治理、现场双定管理,通过双体系的宣贯和安全标准化建设,安全形势逐步好转,07、08、09连续三年无死亡事故,千人负伤率达到历史最低水平;但是,从今年下半年两起恶性事故的发生来看,目前的安全形势预示着新的考验已经到来,随着以新1#高炉为代表的新系统建成投产,原有的、已经较为成熟的生产流程、管理体系将要重新组合、重新构建,新环境、新设备、新工艺、新员工需要重新适应、重新磨合,从以往事故规律来看,将进入一个事故高风险时期,这就要求我们的管理必须提前介入,加大投入,对重点区域、重点人群、关键岗位、典型事故的预防控制拿出针对性强的、可靠、可行的预案,加以落实,以尽可能小的代价,平稳地进入到下一个安全期。

2.事故原因分布

安全系统工程基本原理认为:

事故是由人的不安全行为、

物的不安全状态、环境因素共同作用产生的结果。

而人的不安

全行为、物的不安全状态、环境因素受制于管理的结果。

如图

所示

由表3可知,已发生事故中人为原因70起,占65.42%,部分员工的安全素质亟待提高。

主要表现在:

2.1有章不循,违章作业。

如皮带无论是运行或是停止,未停电持牌,任何人不得跨越或攀爬。

自2004年以来已连续发生皮带6起伤害事故,今年再次8.19许振事故,。

2.2操作技能差,安全知识贫乏,盲目蛮干。

在作业中,对设备结构原理不淸楚,安全确认不好,盲目作业导致事故。

如一炼铁吴凯事故。

2.3作业时精力不集中,疏忽大意,配合操作失误。

如高炉炉前泥炮、开口机的操作,操作人员与炉前作业人员因失误造成的挤腿、伤臂事故已达5起:

轧钢系统吊装轧棍等起重作业时,因上下配合失误压手事故时有发生。

2.4安全意识淡薄,自我防护能力差,突发情况下不能及时避险或采取正确的应急措施。

李振三炼钢炉前翻车事故,马强煤气中毒事故,李绪勇高空坠落事故。

表3事故原因分布

事故原因

事故起数

百分比

人为原因

70

65.42%

管理原因

18

16.82%

设备原因

10

9.35%

工艺原因

8

7.48%

环境原因

1

0.93%

3.事故单位分布(见表2)

事故主要分布在钢、铁、材三个分厂,事故发生分别占总数的

33%、23%、19%o原因有

3.1钢、铁、材三个分厂作为钢铁企业的主要生产系统,本身具有高风险,一炼钢、小型生产线、普线等传统生产系统装备水平差,本质安全性不高,事故发生频率较高;新系统建成投产后,新工艺、新设备处于磨和期,风险加大;决定了钢、铁、材生产系统的事故高风险。

3.2新工程投产,因设计或施工原因遗留的隐患未彻底处理就投入试生产,或是主体设备投用了,辅助设备未安装到位,需要边生产边施工,交叉作业加大事故风险。

如05.5.14棒材货场设计原因导致的王庆新起重伤害事故;08.12.28焦化煤仓已投用,后要求贴衬砖,在人工进入淸煤时,发生坍塌掩埋事故;09.5.19三炼铁高炉转运站坠落事故,是由于施工原因,吊装孔盖板隐患所至。

3.3生产节奏快,危险因素多,人机磨合阶段事故发生机率高,

06年三炼钢、07年二炼铁、08年三炼铁尤其表现明显,05.W.20李振事故;06.5.16刘太勇事故。

3.4大量青工进入岗位,统计显示25岁以下事故人员占总数的

73.2%o新上岗和转岗人员新岗位工作不满3年的发生事故占总数的70.1%,上岗前虽进行了简要的安全培训,但安全素质不是很高,遵章守纪的自觉性不够,对新工艺、新设备的操作控制不熟练、不清楚,现场作业协调不够、配合失误、冒险蛮干,也是易发事故的原因之一。

06.滕伟光事故;06.3.25王同新重伤事故。

3.5检修事故多,系统检修多单位交叉作业,外来施工单位素质良莠不齐,安全确认不到位,易发事故。

如:

07.8.W三炼钢一次除尘风机房检修,煤气泄漏两人中毒;.07.8.13-炼铁烧结检修煤气泄漏,1人中毒。

表2各单位事故分布情况

单位

发生事故起数

单位

发生事故起数

炼铁厂

23起

设备科

1

石横焦化

1

一炼铁

8

运输部

2

二炼铁

10

销售公司

1

三炼铁

1

冶金材料

2

原料场

3

行政处

1

炼钢厂

35起

一炼钢

19

气体公司

1

二炼钢

12

机动处运行科

2

三炼钢

4

力拓公司

1

轧钢厂

19起

小型

8

技术监督处

1

棒材

7

其它

1

高线

1

普线

3

机制公司

12起

制修

8

钾焊

1

铸造

3

爭故单位分布图

□炼铁厂

■炼钢厂

□轧钢厂

□机制公司

■焦化公司

□其它辅助单位■冶金材料口力拓公司

4.事故类型分布(表3)

排列前五位的依次为机械伤害、高温灼烫、物体打击、起重伤

害、高处坠落。

4.1机械伤害主要分布在炼铁铁前原料输送系统、炼铁炉前作业、轧机作业以及检修作业过程中,如炼铁炉前作业,开口机、泥炮机伤害事故重复发生;炼铁原料系统皮带输送、原料供给伤害事故较多:

轧钢系统机械伤害事故较多。

4.2高温灼烫事故不容忽视,它是冶金企业重点控制的典型事故,已上升到第二位,主要表现在电炉沸腾、转炉喷溅、转炉穿炉、高炉穿缸、渣铁爆炸、钢包漏钢、轧材窜钢以及高温水汽伤人。

年内发生了一起转炉穿炉事故和3#高炉穿缸事故,虽未造成人员伤害,但存在很大侥幸,4.18辽宁省铁岭市清河特殊钢有限责任公司钢水包倾覆特别重大事故(死亡32人)和8.19山东邹平魏桥创业集团铝母分厂发生铝液外溢爆炸事故,死亡16人,59人受伤(其中重伤13人)的特大事故,时刻警告任何一个钢铁企业灼烫伤事故不允忽视,必须抓紧抓好钢水铁水运输、吊运、冶炼过程的各项安全措施的落实

4.3物体打击主要分布在轧钢精整、炼钢清渣等物料倒运岗位、在检修作业过程中也时有发生。

4.4起重伤害事故经重点控制后排位有所下降,主要分布在炼钢、轧钢、起重班产成品的物流吊运过程中,重复发生事故不允忽视,特别是炽热金属的吊运,必须重点控制。

4.5

域,

高处坠落主要发生在安装检修过程中,多数因冒脸进入危险区高处作业不系安全带,栏杆、盖板存在缺陷等因素所导致。

4.6

车辆伤害、触电事故不允忽视,虽数量不多,但事故后果严

重,

动处变配电站08、09连续两年发生高压系统触电事故。

06年三炼钢rW滕伟光事故,10.20李振事故为死亡事故;机

4.7煤乞中毒(氮气窒息)事故主要发生在工程安装、检修作业过程

中,因煤气中毒所导致的死亡事故,主要出现在外施工队伍承担的检修作业中。

对外来施工队伍参加的检修作业不可忽视,涉煤气作业必须重点监管。

表3事故类型分布

事故类型

机械伤害

言9/皿

灼烫

物体打击

起重伤害

高处坠落

车辆伤害

統电伤害

中毒窒息

其他伤害

合计

事故起数

32

15

12

16

12

6

5

5

4

107

机械伤害共发生32起,其中,皮带伤害发生6起

爭故类别分布图

口系列1

5.事故控制措施

针对以上事故分析和当前安全生产形势,提出以下五个方面的事故控制措施

5.1“以人为本”抓好职工安全培训教育,提高员工整体安全素质

5.1.1抓员工安全教育首先要求抓好干部的安全教育,我公司专业

管理干部W63人,其中:

工程技术人员506人,副科级以上干部

200余人,统计显示:

青年工程技术人员发生事故的有8起,如06.1.1滕伟光事故。

干部的定期安全教育和培训在我公司目前是个

盲区,干部的安全意识和管理技能将影响到周围及所属部门的安全工作,建立定期安全培训制度很有必要。

5.1.2针对员工安全意识淡薄、操作技能差、违章作业屡禁不止的

现象,一是,要抓好青工的入厂三级安全教育、岗前培训和日常班组安全教育,包括调岗人员、重新上岗人员也要培训考试,凡达不到要求者不得上岗。

岗位安全不合格人员下岗安全教育,安环处教育室正在筹建过程中,10月底可完成,要用血的教训触动灵魂。

二是,抓违章作业不能手软,严格执行《员工违章安全考核管理办法》,对严重违章者必须解除劳动合同,年底主要生产单位淘汰率

不少于3%。

°5.2皮带事故控制5.2.1现状:

经统计我公司目前使用中的皮带有200条,总长29.84km,是同类企业(永峰钢铁18kni左右)的近2倍,仅炼铁厂

皮带工就有388人,72.68%的人是近五年来由各单位调剂、分流组

成的,今年由炼铁厂招收了部分家属工:

初中以下学历占

32.44%,女职工占36.60%,20-40岁员工占85.31%。

5.2.2经查皮带岗位主要特点:

工作时间12小时,岗位劳动强度不

是很高,每人负责2-3条皮带,主要是清理卫生,巡视皮带运行状况。

岗位职工反映:

作业环境差,粉尘大,噪声高,工作单调乏味,缺少交流沟通对象。

08年曾出现员工精神忧郁症爬皮带事件,今年连续两次发生皮带伤害事故,8.19事故许振死亡。

5.2.3事故控制措施:

5.2.3.1组织系统隐患检查,彻底整改,特别是工程遗留问题要

彻底解决。

5.2.3.2安全装置、防护设施齐全,提自动化扌空制水平。

机

头、机尾设施防护栏杆;沿皮带双侧设置拉绳开关,拉绳高度高出皮带上檐10cm;料仓、落料口设置格栅,防人坠入。

5.2.3.3采取跑偏自动调整控制,皮带运转设置电视监控,原则

上取消皮带岗位值守人员:

皮带岗位人员不得单人设岗,巡查作业必须两人以上共同进行,相互监护。

(皮带岗位目前用工形式值得探讨,可外出借鉴,通过提高皮带系统的自动控制水平,最终取缔皮带岗位值守人员,彻底消除人的不安全因素)

5.2.3.4建立专业皮带检修队伍,对皮带输送系统施行日常巡

检、定期检修,实现零故障停机。

5.3高温灼烫事故控制

5.3.1继8.21三炼铁高炉发生穿炉事故进入大修期后,

炼铁高炉也存在着穿炉风险,二炼铁风险更大:

同时由于铁水不足,大量外购铁水的带来的运输安全问题;炼钢生产由多加铁水到少加铁水,且铁水温度较低,冶炼工艺发生变化,都影响到当前冶炼系统的安全生产,如何力保到门月初,三炼铁恢复生产无事故,是当前安全工作重点控制内容。

5.3.2安全控制对策5.3.2.1对待高炉炉缸烧穿、转炉穿炉,炼铁厂、炼钢厂及相关部门要高度重视、认真对待,排查隐患、准确监控、全力避免、审核预案、落实责任。

5.3.2.2炼钢厂结合4.18—炼钢转炉穿炉事故,9.13广富钢厂转炉穿炉爆炸事故教训,对转炉穿炉的应急处理预案进行补充、完善,9月底完成。

5.3.2.3安环处牵头组织2"高炉穿缸事故控制防范应急小组,重点

要放在在准确监控、及时预警、正确处蛋、全力避免

A、建立专项责任制,明确人员、组成、责任制、控制措施、检查周期(每天定时检查),每周召开一次专题会。

B、炼铁厂要修订、完善2^高炉穿缸预案预控内容,把防漏水放在第一位,探讨穿缸后防爆的手段措施,要对测温、防穿、逃生路线方法等细节进一步完善,安环处督办。

5.3.2.4炼钢厂设专人负责铁水罐的管理,对铁水罐新包投用、使用中的耐材砌筑、烧烤、倒铁后的检查、包龄记录,后期拆除、耳轴探伤,均由炼钢厂负责,要有管理制度和详细记录。

5.3.2.5炼钢厂要对冶炼区域积水、炉体进水、转炉穿炉漏钢等事故预案重新审核,补充完善,强化学习和演练,对冶炼安全控制要点进行高度关注并做到有效控制。

5.3.2.6炼铁厂要对高炉冶炼安全控制点进行高度关注并做到有效控制:

高炉炉底防积水措施;热电偶对整个炉底进行自动、连续测温:

严密监控炉缸、风口等区域冷却件的水压及进出口水温,如发生炉缸穿缸恶性事故时,必须采取高炉紧急休风、可靠切断煤气布袋除尘器进口阀门等防止事故扩大措施后,人员从安全通道撤离。

5.3.2.7铁水罐、钢水包、中间包等金属液盛装容器的安全使用检查与控制要点:

使用前必须烘干:

每年应对耳轴作一次无损探伤检查,耳轴磨损超过原轴直径的10%,即应报废;铁水罐、钢水包内的最高液面,应低于罐沿0.4m,

5.3.2.8铁水运输严格执行安全控制要点:

车辆禁止带病运行,车辆必须按规定路线运行,保持通讯畅通;及时观察确认铁水罐安全状况:

严禁超载;出铁前必须确认铁水罐车定位完毕。

恶劣天气禁止通行。

5.4进入新项目安装调试期的事故控制

因为3#高炉

5.4.1现状:

四季度,进入工程安装调试关键期,单机试车、联动试车、试生产阶段正是各类事故的高风险时期:

同时,的大修,铁、钢、材系统检修作业较多。

5.4.2主要做好以下工作:

审核、印

编写事故预

一是,试生产技术准备,各种安全技术操作规程编制、发、学习到位,针对生产系统存在的危险和典型事故,案和现场处置方案。

二是,新设备、新工艺投产前的人员技能培训和安全考试、考核,在正式投料生产前,各岗位人员应熟悉岗位情况,熟练操作设备,演练紧急情况下的应急控制措施,确保每个人能达到合格上岗。

不合格人员不得上岗,试卷存档。

三是,现场安全验收。

现场施工物料彻底淸除,安全装置齐全有效,原料物料准备充足,工艺器具摆放整齐,应急设施到岗到位,安全通道淸晰畅通,各类警示告知牌醒目,通风、照明等达设计要求,一切与试生产无关人员清理出界。

特种设备、安全装置必须经过检测测试,注册登记。

四是,现场监督,试生产期间配合试生产领导小组,对关键作业进行现场监护,如煤气切换、点火,出铁作业,铁水运输等。

五是,安全评价。

试生产三个月内对设备、设施安全装置,工艺流程的安全性能做出正确评价,对设计、施工中存在的缺陷进行查找、汇总,提出整改要求,彻底消缺。