螺杆式制冷压缩机.docx

《螺杆式制冷压缩机.docx》由会员分享,可在线阅读,更多相关《螺杆式制冷压缩机.docx(16页珍藏版)》请在冰豆网上搜索。

螺杆式制冷压缩机

螺杆式制冷压缩机

1.总则

本规程适用于十六万吨离子膜烧碱生产装置以氟利昂为制冷剂的螺杆式制冷压缩机(冷水、液化机组)的设备维护与检修。

C-8001A/B

螺杆式冷水机组

W-LSLGF1300ⅢYKK450-2/315KW

武汉新世界制冷工业有限公司

C-6101A~C

氯气液化冷机

W-LYLGF20IIID

1.1工艺流程概述

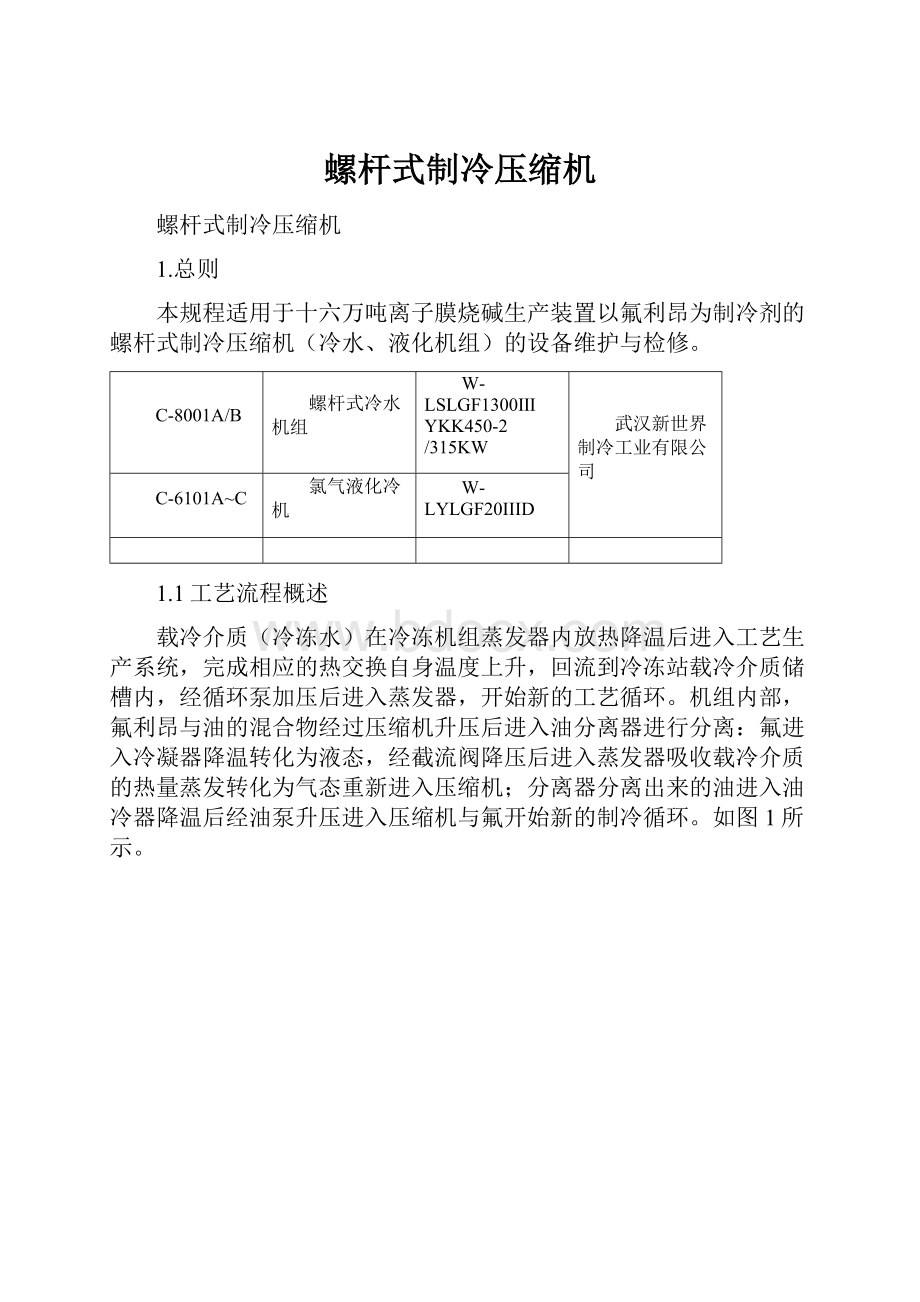

载冷介质(冷冻水)在冷冻机组蒸发器内放热降温后进入工艺生产系统,完成相应的热交换自身温度上升,回流到冷冻站载冷介质储槽内,经循环泵加压后进入蒸发器,开始新的工艺循环。

机组内部,氟利昂与油的混合物经过压缩机升压后进入油分离器进行分离:

氟进入冷凝器降温转化为液态,经截流阀降压后进入蒸发器吸收载冷介质的热量蒸发转化为气态重新进入压缩机;分离器分离出来的油进入油冷器降温后经油泵升压进入压缩机与氟开始新的制冷循环。

如图1所示。

图1

1.2设备性能参数

1.2.1W-LSLGF1300Ⅲ微机控制螺杆冷水机组技术参数表(单台)

螺

杆

式

冷水

机

组

型号

W-LSLGF1300Ⅲ

制冷量(5/32℃)

kW

1,185

制冷剂及加入量

Kg

R22/315

润滑油及加入量

L

N46/490

机组重量

Kg

10062

运行重量

Kg

10700

螺

杆

式压缩

机

型号

LG20ⅢT

转子名义直径

mm

212

转子长度

mm

375

理论排气量

m3/h

1,400

制冷量(负荷)调节范围

10%-100%无级自动调节

内容积比调节范围

2.5-5.0无级自动调节

主电动机

型号

额定转速

r/min

2960

额定电压

V

10000

额定功率

kW

315

油泵

流量

L/min

50

电机型号

Y90L-6

电动机功率

kW

1.1

额定转速

r/min

910

油冷

进管管径

mm

DN150

出管管径

mm

DN100

电控柜

GQS5-280AD

注:

蒸发器、冷凝器采用管壳热交换方式,筒体材质为碳钢,传热管为高效铜管,并有防冻保护功能

1.2.2W-LYLGF20ⅢD微机控制螺杆液化机组技术参数表(单台)

螺

杆

式

冷水

机

组

型号

W-LYLGF20ⅢD

制冷量(-15/32℃)

kW

1698

制冷剂及加入量

Kg

R22/2500

润滑油及加入量

L

WL5/490

机组重量

Kg

7135

运行重量

Kg

16500

螺

杆

式压缩

机

型号

LG20ⅢD

转子名义直径

mm

200

转子长度

mm

228

理论排气量

m3/h

852

制冷量(负荷)调节范围

10%-100%无级自动调节

内容积比调节范围

2.5-5.0无级自动调节

主电动机

型号

额定转速

r/min

2960

额定电压

V

10000

额定功率

kW

200

油泵

流量

L/min

50

电机型号

电动机功率

kW

1.1

额定转速

r/min

910

油冷

进管管径

mm

DN225

出管管径

mm

DN150

电控柜

GQS5-560AD

注:

蒸发器、冷凝器采用管壳热交换方式,筒体材质为碳钢,传热管为高效铜管,并有防冻保护功能

1.3设备结构简介

螺杆式机组包括:

主机-螺杆压缩机一台;

附属设备-油分离器、冷凝器、蒸发器、干燥过滤器、油泵、油冷却器及部分安全阀、调节阀。

螺杆式制冷压缩机系一种开启式双螺杆压缩机。

一对相互啮合的按一定传动比反向旋转的螺旋形转子,水平且平行配置于机体内部,具有凸齿的转子为阳转子,通常它与原动机连接,功率由此输入。

具有凹齿的转子称为阴转子。

在阴、阳转子的两端(吸气端和排气端)各有一只滚柱轴承承受径向力量,在两转子的排气端各有一只四点轴承,该轴承承受轴向推力。

位于阳转子吸气端轴颈尾部的平衡活塞起平衡轴向力减少四点轴承的负荷的作用。

在阴、阳转子的下部,装有一个由油缸内油活塞带动的能量调节滑阀,由电磁(或手动)换向阀控制,可以在15%~100%范围内实现制冷量的无级调节,并能保证压缩机处于低位启动,以达到小的启动扭矩,滑阀的工作位置可通过能量传感机构转换为能量百分数,并且在机组的控制盘上显示出来。

为了使螺杆压缩机运行时其外压比等于或接近机器的内压比,使机器耗功最小,压缩机内部设置了内容积比调节滑阀,由电磁(或手动)换向阀控制油缸内油的流动推动油活塞从而带动内容积比滑阀移动,其工作位置通过内容积比测定机构转换为内压力比值在机组的控制盘上显示出来。

1.4压缩机的工作原理

螺杆式制冷压缩机属于容积式制冷压缩机,它利用一对相互啮合的阴阳转子在机体内作回转运动,周期性地改变转子每对齿槽间的容积来完成吸气、压缩、排气过程。

1、吸气过程

当转子转动时,齿槽容积随转子旋转而逐渐扩大,并和吸入口相连通,由蒸发系统来的气体通过孔口进入齿槽容积进行气体的吸入过程。

在转子旋转到一定角度以后,齿间容积越过吸入孔口位置与吸入孔口断开,吸入过程结束。

2、压缩过程

当转子继续转动时,被机体、吸气端座和排气端座所封闭的齿槽内的气体,由于阴、阳转子的相互啮合和齿的相互填塞而被压向排气端,同时压力逐步升高进行压缩过程。

3、排气过程

当转子转动到使齿槽空间与排气端座上的排气孔口相通时,气体被压出并自排气法兰口排出,完成排气过程。

由于每一齿槽空间里的工作循环都要出现以上三个过程,在压缩机高速运转时,几对齿槽的工作容积重复进行吸气、压缩和排气循环,从而使压缩机的输气连续、平稳。

2维护及常见的故障处理

2.1日常维护

2.1.1机组的检查

2.1.1.1巡回检查:

操作人员应每小时进行一次巡回检查,检查内容如下:

a.制冷机和油泵的运行声音是否正常。

b.机组进出口和油系统的温度、压力。

c.跑、冒、滴、漏情况。

d.油窗、视镜的液面高度,及时补加润滑油。

e.机组和冷水系统的冷却水量及冷却效果。

f.电流、电压及电机的运行情况。

g.电气、仪表及联锁装置的运行情况。

2.1.1.2定期检查:

维修人员定期检查每天不少于一次,检查内容如下:

a.包括巡回检查内容。

b.所有管线的位置变化情况。

c.保温及防冻设施的状况和效果。

d.设备基础和厂房构筑物的变化情况。

2.1.2压缩机换油

冷冻机油:

N46冷WL5

在前500小时运转过程中应注意润滑油情况,第一次主机启动后细心观察油温和油压变化,如油变色必须换油,一直到系统清洁为止。

每次换油时应清洗吸气过滤器和油过滤器。

运转5000小时后,如油变色就换油,以后每10000小时换一次油。

2.2常见故障的处理方法(见下表)

故障现象

故障分析

处理方法

启动负荷大,

不能启动或

启动后立即停车

1、能量调节未至零位

2、压缩机与电机同轴度偏差过大

3、压缩机内磨损烧伤

4、电源断电或电压过低(低于额定值10%以上)

5、压力控制器或温度传感器调节不当,使触头常开

6、压差控制器或继电器断开没复位

7、电机绕组烧毁或断路

8、接触器、中间继电器线圈烧毁或触头接触不良

9、温度控制器调整不当或有故障

10、控制电路故障

1、减载至零位

2、重新找正

3、拆卸检修

4、排除电路故障,按产品要求供电

5、按要求调整触头位置

6、按下复位键

7、检修

8、拆检、修复

9、调整温度控制器的调定值或更换温控器

10、检查、改正

机组振动过大

1、机组地脚未紧固

2、压缩机与电机同轴度偏差过大

3、机组与管道固有振动频率相近而共振

4、吸入过量的液体制冷剂

1、塞紧调整垫片、拧紧地脚螺钉

2、重新找正

3、改变管道支撑点位置

4、调整供液量

压缩机运行中

有异常声音

1、联轴节的键松动

2、压缩机与电机不对中

3、吸入过量的液体制冷剂

4、压缩机内有异物

5、轴承过度磨损或损坏

1、紧固螺栓或更换键

2、重新找正

3、调整供液量

4、检修压缩机及吸气过滤网

5、更换

排气温度过高

1、压缩机喷油量或喷液量不足

2、油温过高

3、吸气过热度过大

1、调整喷油量或喷液量

2、见油温过高的故障分析

3、适当开大供液阀,增加供液量

压缩机机体温度过高

1、吸气过热度过高

2、部件磨损造成摩擦部位发热

3、排气压力过高

4、油温过高

5、喷油量或喷液量不足

6、由于杂质等原因造成压缩机烧伤

1、适当调大节流阀

2、停车检查

3、检查高压系统及冷却水系统

4、见该故障分析

5、增加喷油量或喷液量

6、停车检查

蒸发压力过低

1、制冷剂不足

2、节流阀开启过小

3、节流阀出现脏堵或冰堵

4、干燥过滤器堵塞

5、电磁阀未打开或失灵

6、蒸发器结霜太厚

1、添加制冷剂到规定量

2、适当调节

3、清洗、修理

4、清洗、更换

5、开启、更换

6、融霜处理

预润滑油泵不能产生足够的油压

1、油路管道或油过滤器堵塞

2、油量不足(未达到规定油位)

3、油泵故障

4、油泵转子磨损

5、压力传感器失准

1、更换滤芯,清洗滤网

2、添加冷冻机油到规定值

3、检查、修理

4、检查、更换

5、调校、更换

预润滑油泵有噪声

1、联轴器损坏

2、螺栓松动

3、油泵损坏

1、更换

2、重新紧固

3、检修油泵

油温过高

1、对于水冷油冷却器

(1)冷却水温过高

(2)水量不足

(3)换热管结垢

2、对喷液油冷却系统

(1)喷液量不足

(2)对应一定高压的蒸发压力太高

(3)吸气过热度过大

(4)喷液管路中过滤器阻塞

(5)伺服电磁阀未动作

1、对于水冷油冷却器

(1)降低冷却水温

(2)增大水量

(3)清洗换热管

2、对喷液油冷却系统

(1)检查贮油器或冷凝器的液位和喷嘴前压力

(2)降低蒸发压力

(3)调整系统

(4)清洗

(5)调整、维修

油温过低

1、油冷却器冷却水温过低

2、吸气带液

3、伺服阀控制器设置过低

1、调节水量

2、减小供液

3、重新调整设定值

油温波动

系统运行工况波动过大

稳定工况

冷凝压力过高

1、冷凝器冷却水量不足

2、冷凝器传热面结垢

3、系统中空气含量过多

4、冷却水温过高

5、制冷剂充灌量过多

1、加大冷却水量

2、清洗换热管

3、排放空气

4、检修冷却水系统

5、适量放出制冷剂

油分离器中油位逐渐下降

1、吸气过热度太小,压缩机带液,排温过低

2、油分离器中滤芯没固定好或损坏

1、关小节流阀

2、检查

停车时油分离器中油位急剧下降

1、吸气止回截止阀止回动作不到位

2、压缩机补气口和经济器之间的单向阀损坏

1、检修

2、检修

油位上升

制冷剂溶于油内

关小节流阀,提高油温

吸气压力过高

1、节流阀开启过大

2、感温包未扎紧

1、关小节流阀

2、正确捆扎

制冷量不足

1、吸气过滤器阻塞

2、压缩机轴承磨损后间隙过大

3、冷却水量不足或水温过高

4、蒸发器配用过小

5、蒸发器结霜过厚

6、膨胀阀开得过小

7、干燥过滤器阻塞

8、节流阀脏堵或冰堵

9、系统内有较多空气

10、制冷剂充灌量不足

11、蒸发器内有大量润滑油

12、电磁阀损坏

13、膨胀阀感温包内充灌剂泄漏

14、冷凝器或贮液器的出液阀开启过小

15、制冷剂泄漏过多

16、能量调节指示不正确

1、清洗

2、检修更换轴承

3、调整水量,开启冷却塔

4、更换蒸发器

5、定期融霜

6、按工况要求调整阀门开启度

7、清洗

8、清洗

9、排放空气

10、添加至规定值

11、回收冷冻机油

12、修复或更换

13、修复或更换

14、调节出液阀

15、查出漏处,检修后添加制冷剂

16、检修

压缩机结霜

严重或机体

温度过低

1、热力膨胀阀开启过大

2、热负荷过小

3、热力膨胀阀感温包未扎紧或捆扎位置不正确

1、适当关小阀门

2、减小供液或压缩机减载

3、按要求重新捆扎

压缩机能量

调节及内容

积比调节机

构不动作

1、电磁换向阀在不通电的情况下,可以推动电磁换向阀上的故障检查按钮,检查滑阀是否工作,如果工作,则原因在电磁换向阀。

(1)电磁线圈烧毁

(2)推杆卡住或复位弹簧断裂

(3)检查出口和保险丝

(4)阀内部太脏

2、油活塞上密封环过度磨损或破损

3、滑阀或油活塞卡住

4、电位器与传动机构脱离

1、电磁换向阀

(1)更换

(2)修理、更换

(3)更换

(4)清洗

2、更换

3、拆卸、检修

4、检查、调整

压缩机轴封

漏油(允许

值为6滴/分)

1、轴封磨损过量

2、动环、静环平面度误差过大或擦伤

3、密封圈、O形环过松,过紧或变形

4、弹簧座、推环销钉装配不当

5、弹簧弹力不足

6、压缩机和电机同轴度偏差过大因引起较大振动

1、更换

2、研磨、更换

3、更换

4、重新装配

5、更换

6、重新找正

停机时压缩

机反转时间太长

(反转几转属正常)

吸气止回截止阀故障

检修或更换

3.1试车前的准备工作

3.1.1制定调试计划,准备好调试过程中需要的工机具、物质;

3.1.2检查设备安装是否符合要求,按要求校正同轴度;

3.1.3机组进行气密性试验;

3.1.3.1关闭与大气相通的阀门,开启系统内相通的各种阀门;

3.1.3.2将厂房内的氮气管线用软管与机组上的放空阀相连,打开管网阀门氮气即进入机组,当压力达到0.3MPa时,暂停冲注,对系统中可能产生渗漏的部位进行检漏(如焊缝、法兰、阀门填料、接头等);

3.1.3.3经检查处理无渗漏后,将气源接至氮气瓶,系统继续升压至1.6MPa,直至确认无渗漏后,记下个压力表的准确值,保压24小时,前6小时允许下降0.02MPa,后18小时不允许下降。

最后从放空阀中放出氮气,待压力下降至0.2~0.4MPa后从各容器下部的排放口放出余油和氮气(即对系统进行彻底排污);

3.1.4充注冷冻机油;

3.1.4.1关闭吸气截至阀,开启油分离器上的放空阀和油压调节阀,以减少加油时的阻力;关闭油冷却器的出油阀,以使油进入油分离器内储存;

3.1.4.2检查冷冻机油牌号、油质是否符合规定要求,将加油管一段和加油阀相连,另一端伸入油桶油面以下,启动油泵加油,达到规定油量后停止油泵,关闭加油阀;

3.1.4.3开启油冷却器上的出油阀,再次启动油泵,使冷冻机油在系统中循环,并达到以下要求:

油位在油视镜的2/3到1/2之间,调节油压调节阀,油压能在0.3—0.3MPa左右增减,调节手动能量调节阀,使能量能正常增减载;

3.1.5系统抽真空

3.1.5.1将所有与大气相通的阀门关闭严密,并开启所有系统内的阀门;

3.1.5.2将真空泵或压缩机的吸气口用管道与机组放空阀相连,开启真空泵或压缩机,使系统绝对压力为5.33kpa(40mmhg)左右,即达到压力表0MPa以下的红线附近,指针不再下降为止,关闭放空阀,停止抽真空;

3.1.6充注制冷剂

3.1.6.1关闭吸气截至阀,其它阀门均在工作状态;启动水泵,对冷凝器、蒸发器供水。

3.1.6.2将氟瓶倒卧在磅秤上称重,做好记录。

用一根加氟管,一端与氟瓶阀相连,另一端与加氟阀相连,暂不拧紧螺帽,稍开氟瓶阀,冲出管道空气后关闭,拧紧螺帽;

3.1.6.3开启加氟阀,再开氟瓶阀,制冷剂在压差的作用下进入系统。

将氟瓶下部垫高,以加快制冷剂的冲注,当压力表的压力增长缓慢时,关闭加氟阀;

3.1.6.4关闭供液阀,按正常程序启动机组,能量控制在3%—10%运行,并保持低压压力值在0.4MPa以上,必要时可适当开启供液阀;

3.1.6.3待制冷剂冲注适量后,可关闭加氟阀,缓慢开启供液阀,直至全开,然后逐渐增载,注意低压压力表值和油位变化,调节截流阀的开度至适当位置,直至能量调至100%负荷运行,此时低压值应在操作控制参数范围内,如达不到以上要求,说明制冷剂冲注量不足,重复上述操作,使制冷剂的冲注量满足规定要求;

注:

试压、加油、抽真空、加制冷剂的操作程序具体可参照操作规程;

3.2试车

3.2.1检查能量指示是否零位,吸气阀是否关闭;

3.2.2启动油泵,检查油压、油位、油温是否正常;

3.2.3开启水泵向冷凝器、蒸发器、油冷器供水;

3.2.4启动压缩机,主电机延时后转换正常;

3.2.5缓开吸气阀,密切观察低压表值,使之保持在规定操作值左右,而后逐步增载,第一次增载不可过快,一般先增20%左右,吸气阀全开、油位稳定后,能量可增至100%,调节截流阀保持正常低压压力;根据热负荷的变化,随时调节节流阀使热负荷与能量(制冷量)保持相对的平衡,并保持需要的蒸发温度(低压压力)保证机组正常运行。

3.2.6试车过程中严格执行有关操作规程。

注:

具体试车过程详见试车方案。

3.3验收

3.3.1试运转考察时间表(小时)

施工种类

新安装

大修

联锁校验

一般检查

小修停机

考察时间

72

48

24

12

8

3.3.2参加验收人员:

生产与安装或检修双方领导及检修和操作人员代表。

3.3.3整理交接图纸、样本、说明书、压力容器检测纪录、拆检记录、试车记录等资料。

3.3.4按规定办理交接手续。

4.维护检修安全注意事项

4.1严格设备交出,设备检修前按规定办理安全检修相关票、证;

4.2正确的使用专用工、机具,不得野蛮施工;

4.3冲加制冷剂的过程中应严格执行操作规程,防止事故发生;

附图: