刮板捞渣机检修作业指导书.docx

《刮板捞渣机检修作业指导书.docx》由会员分享,可在线阅读,更多相关《刮板捞渣机检修作业指导书.docx(34页珍藏版)》请在冰豆网上搜索。

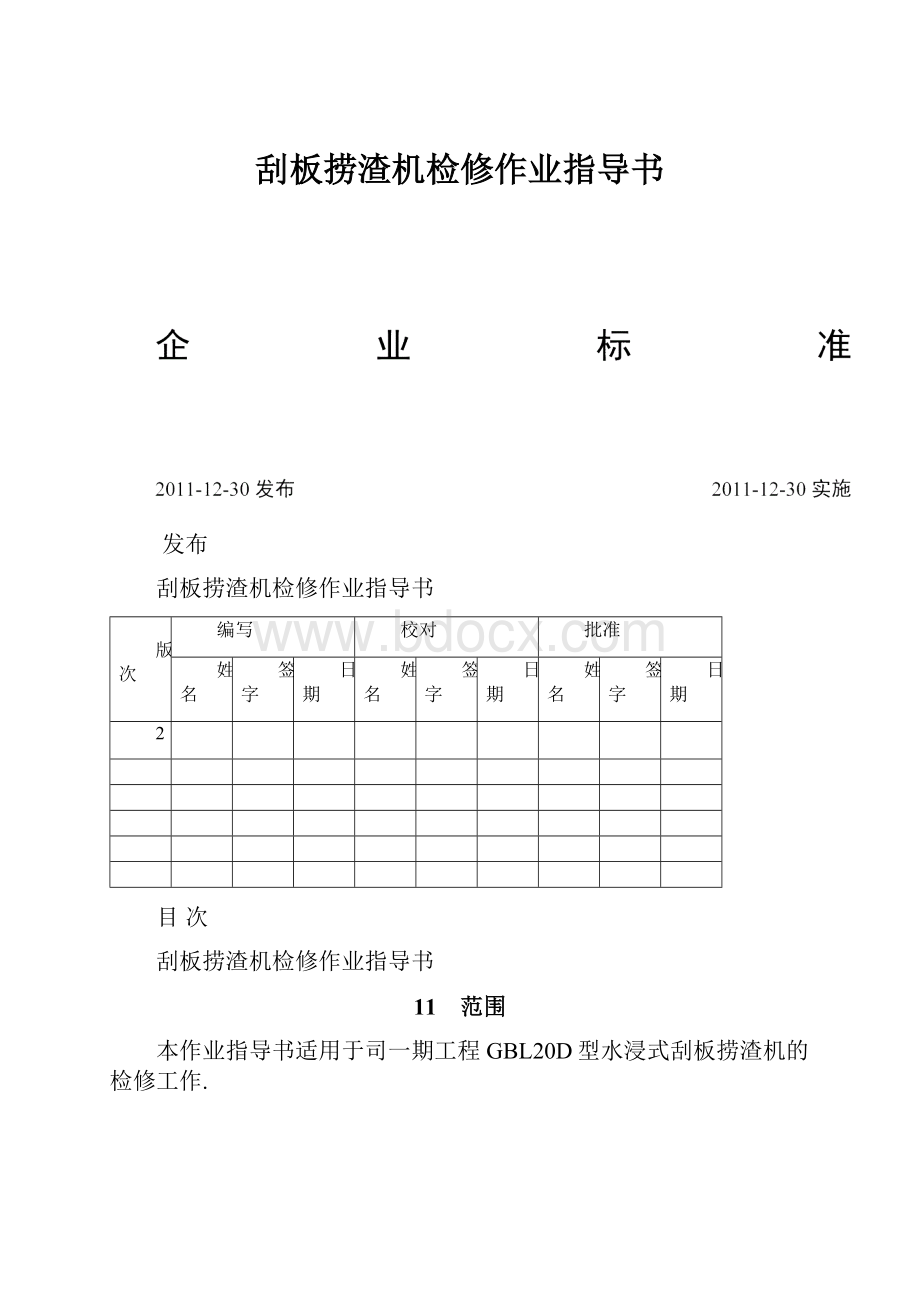

刮板捞渣机检修作业指导书

发布

刮板捞渣机检修作业指导书

版次

编写

校对

批准

姓名

签字

日期

姓名

签字

日期

姓名

签字

日期

2

目次

刮板捞渣机检修作业指导书

11 范围

本作业指导书适用于司一期工程GBL20D型水浸式刮板捞渣机的检修工作.

12 本指导书涉及的资料和图纸

下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

GBL20D型水浸式刮板捞渣机设备技术标准

GBL20D型水浸式刮板捞渣机使用说明书

GBL20D型水浸式刮板捞渣机安装说明书及图纸

13 安全措施

13.1 严格执行《电业安全工作规程》。

13.2 热工相关测点已拆除。

13.3 刮板捞渣机停运,系统隔离,刮板捞渣机槽体内渣水已放尽。

13.4 清点所有专用工具齐全,检查合适,试验可靠。

13.5 刮板捞渣机修时严禁损伤设备及其部件。

13.6 现场和工具柜工具、零部件放置有序,捞渣机拆下的零部件必须妥善保管好并作好记号以便回装。

13.7 所带的常用工具、量具应认真清点,绝不许遗落在设备内。

13.8 起吊重物前检查起重工具是否符合载荷要求。

13.9 当天检修任务结束后一定要将检修所用照明电源断掉。

13.10 参加检修的人员必须熟悉本作业指导书,并能熟记熟背本书的检修项目,工艺质量标准等。

13.11 参加本检修项目的人员必需安全持证上岗,并熟记本作业指导书的安全技术措施。

13.12 开工前召开专题会,对各检修参加人员进行组内分工,并且进行安全、技术交底。

14 备品备件清单

序号

物资名称

规格型号

数量

1

□驱动链轮总成

JSLSG.GBL20D.2,34×126-9(齿)

1套

2

□内导轮总成

GBL3034RW.NDL.0

4套

3

□张紧轮总成

GBLA20.ZJL.0A

1套

4

□前导轮总成

NDD.GBL20D.5

1套

5

□尾导轮总成

GBLA20.WDL.0

1套

6

□链条

40C-G/S3,34×126,德国RUD公司

2条

7

□刮板

GBL20D.8,1780×230mm

100组

8

□驱动油站过滤器

2件

9

□张紧油站过滤器

2件

10

□管接头G10

GB3745.1-83

4件

11

□管接头G10

GB3737.1-83

4件

12

□管接头G10

GB3740.1-83

4件

13

□排渣门密封圈

MFQ-900

4件

14

□接连环

φ34×126

6套

15

□密封圈

16*2.4

2只

16

□马达驱动耦合器/泵

HDC0104

1台

17

□液压泵

HTP01

1台

18

□“O”型环

HTFSA-4

1个

19

□“O”型环

HTFSA-6

1个

20

□软管接头

10(10)Ⅰ-90°X90°-500-V0°

2根

21

□软管接头

10(10)Ⅰ-90°X90°-800-V0

2根

22

□止回阀

PRW12LRWD

2个

23

□液压油缸组件

CDL1MF5/80/45/500D1X/B1CFUMWW

2件

24

□液压软管总成

SMS20-12-1000A

3根

26

□液压软管总成

SMS20-XX-1000A

2根

27

□测压接头

SMK20

6个

28

□齿轮泵

Z2.4

1台

29

□单向阀

DCV179-1X/1

1件

30

□溢流阀

DPRV179-1X/200

1件

31

□集成阀体

DD070802502

1件

32

□单向阀

DSC-CXDA-XCN

1件

33

□液控单向阀

DSC-CKCB-XCN

2件

34

□溢流阀

DSC-RDDA-LAN

1件

35

□定节流阀

DSC-FTV

1件

36

□电磁换向阀

3WE6A6X/EG24N9Z4

1件

37

□电磁换向阀

4WE6D6X/EG24N9Z4

1件

38

□蓄能器

DA-B10-S10-M1111-M60

1件

39

□接头14/M18×1.5

JB984-77

5件

40

□垫圈18

JB982-77

10件

41

□O型密封圈16×2.4

GB1235-76

10件

42

□13Ⅱ-1000胶管

JB1885-77

10根

43

□13Ⅱ-1400胶管

JB1885

10根

44

□13Ⅱ-1200胶管

JB1885

10根

45

□13Ⅱ-1600胶管

JB1885

10根

46

□关断液压油缸

3件

47

□管接头14

JB971-77

10件

48

□管接头14

JB972-77

10件

49

□铸石衬板

TY1.2Xn-2

2256块

50

□扫渣帘

NXDB.GBL20D.30

1件

51

□张紧油缸

CDL1MP5/80/45/500D1X/B1CFUMWW

1件

52

□内导轮密封方橡胶条

10×10×1870

4个

53

□人孔门密封方橡胶条

12×10×1888

6个

54

□张紧轮轴承

22222CC/W33(4)

4盘

55

□内导轮轴承

NJ222ECP

8盘

56

□尾导轮轴承

23222CC/W33

2盘

57

□前导轮轴承

22220CC/W33

2盘

58

□驱动链轮轴承

23236CC/W33

2盘

59

□内(张紧、尾)导轮油封

PD120×150×14

14件

60

□前导轮油封

PD115×140×14

4件

61

□驱动链轮油封

PD200×240×18

4件

62

□润滑脂

壳牌AlvaniaRL3

30公斤

63

□液压油

DTE25抗磨液压油

600升

15 现场准备及工具

15.1 现场准备

一、材料类:

序号

名称

规格

数量

1

□螺栓松动剂

10瓶

2

□棉丝

10kg

3

□塑料布

20m2

4

□苫布

2块

5

□煤油

20升

6

□抹布

20kg

7

□石棉垫

δ=1mm

10kg

8

□砂布

200

20张

10

□白铅油

5kg

14

□石棉绳

φ10

5kg

15

□羊毛毡

10mm

0.5m2

16

□青壳纸

1张

17

□密封胶

乐泰587

5支

18

□MoS2

5kg

19

□电焊条

J507,φ2.5

5kg

20

□氧气

2瓶

21

□乙炔

1瓶

22

□松木杆

50根

23

□生料带

10盘

24

□铅丝

#8

50kg

25

□锯条

20根

26

□胶皮垫

δ=3mm

50kg

27

□空油桶

208升

4个

二、工具类

序号

名称

规格

数量

1.

□梅花扳手

10-32

2套

2.

□深度尺

(0~200mm)

1把

3.

□内径千分尺

(0~200mm)

1套

4.

□千分尺

(0~25mm)

2套

5.

□外径千分尺

(275~630mm)

各1把

6.

□套筒扳手

2套

7.

□游标卡尺

(150mm)

1把

8.

□扁铲

1把

9.

□錾子

1把

10.

□塞尺

500mm

2把

11.

□管钳

(200mm、350mm)

各1把

12.

□平锉、半圆锉、三角锉

各1把

13.

□大锤

1把

14.

□手锤

1把

15.

□内六角

1套

16.

□手电

2把

17.

□尖嘴钳、克丝钳

各1把

18.

□丝锥

1套

19.

□活扳手

(6mm、8mm、10、12、18、24mm)

各1把

20.

□铜棒

2根

21.

□手拉葫芦

3T/5T

各1

22.

□钢丝绳、吊环、卡具

若干

23.

□撬棒

2根

24.

钢丝刷

2把

25.

□百分表及百分表座

各2套

26.

□卷尺

5m

1把

27.

□剪刀

1把

28.

□焊接装置

1套

29.

□切割装置

1套

30.

□空油桶

200升

4个

31.

□扭矩扳手

0-500KN

1套

32.

□安全照明工具

2套

33.

□千斤顶

5T

1套

34.

□三爪拉马

150mm

1套

35.

□内外卡钳

1把

36.

□黄油枪

1把

37.

□记号笔

2支

38.

□振动仪

1把

39.

□测温仪

1把

15.2 工作准备

□工器具已准备完毕,材料、备品已落实。

□检修地面已经铺设防护胶片,场地已经完善隔离。

□作业文件已组织学习,工作组成员熟悉本作业指导书内容。

□做好风机振动情况及轴承温度情况的原始记录。

□工作成员熟悉检修规程及标准、各项注意事项。

W1

15.3 办理相关工作票

□已办理工作票及开工手续,刮板捞渣机停运。

□动火工作票办理完毕。

□检修前,渣斗及刮板捞渣机本体里的渣必须刮空,锅炉零米排污泵必须完好备用,可适当增加潜水泵。

□牵引装置完好,机组运行中检修时,必须关断门关闭到位,锅炉采取措施,通过降低负荷,降低燃煤量,减少吹灰次数甚至停止吹灰,防止锅炉结焦掉焦发生。

□检修场地应设有专用空油桶,用来盛放油箱里放出的旧油。

□检查验证工作票。

□工作人员的着装应符合《安规》要求,衣物中不准携带与工作无关的零星物件,带入的工具应做好记录,工作完须检查工具与记录是否相符。

注意:

打开捞渣机放水门时,应根据渣水沉淀溢流室水位情况适当开启渣水排放门开度,避免水量过大溢流地面。

H1

16 检修工序及质量标准

16.1 测量数据注意事项

□所有测量结果均保留到小数点后两位。

□单位:

mm。

16.2 保温及热控、电气接线拆除

刮板捞渣机解体工序

停运→张紧装置泄压→办理工作票→拆下检修链条及刮板→拆除检修驱动装置→拆除检修驱动链轮组→拆除检修张紧轮组→拆除检修后导轮组→拆除检修前导轮组→拆除检修内导轮组→拆除检修防磨衬板→驱动液压油站检修→尾部张紧油站检修→关断门检修(机组停运时)→冷渣斗检修→进水、溢水管路及阀门检修。

注意:

张紧装置卸压,张紧油压降到零及张紧液压缸活塞降到位(注意检查张紧滑块是否犯卡造成降不到位)。

16.3 刮板及圆环链检修

□关闭冷灰斗上方的关断门或采取可靠的隔断措施,解列冷却水系统。

□把刮板链接头转至主动链轮下部,解开刮板磨损链接头,使链条断开。

□陆续将刮板链拉出解体,检查刮板端部焊口有无开焊,刮板圆环链卡块磨损检查。

□检查链条组件:

链条(链板)磨损超过圆钢直径(链板厚度)的1/3或10mm时应更换;刮板磨损、变形严重时应更换;柱销磨损超过直径的1/3或8mm时应更换;两根链条总长度相差值应符合设计要求,超过设计值时应更换;刮板链双侧同步、对称,刮板间距符合设计要求。

□检查刮板组件:

刮板平正,无变形,刮板螺丝紧固且点焊牢固。

W2

□将更换的刮板、圆环链、卡块与原刮板链接头组装好。

□将捞渣机整体移出,挪运至检修位置。

16.4 驱动链轮组检修

□拆除刮板捞渣机驱动链轮组上罩壳。

□做好记号,拆除驱动装置液压油管并用干净布条包好油管两头及封堵液压站与驱动装置的管接头。

□做好记号,拆除驱动装置与主动链轮的连接螺栓,通知起重专业吊出驱动装置,放到事先指定好的枕木上。

□拆除链条,做好记号,拆除两侧轴承座,吊出链轮组。

□从主动轴上拆除轴承及轴承座,松退两侧链轮,清理检查链轮的磨损情况。

齿轮应无裂纹,必要时对齿轮根部进行金属探伤,链轮齿宽磨损量应小于1/3,否则应进行修补或更换。

□清理轴承及轴承座,外观检查保持架、滚珠、滑道,测量轴承内圈和外圈尺寸,并做好记录,测量轴承径向游隙。

轴承滚道、滚珠内外圈、无锈蚀、麻点、划痕、重皮、变色、裂纹等缺陷,新轴承间隙为0.15-0.20mm,旧轴承不大于0.35mm,保持架磨损不大于1/3。

□做好中间转动轴支撑固定支架,该支架必须固定牢固。

□测量主轴水平度≯0.05mm,主轴与轴承装配处轴径尺寸为180(+0.01—+0.003)mm,磨损量超标,需要刷镀、镶套或更换,保证装配紧力在+0.01—+0.03mm。

□清理部件,按拆卸反顺序组装。

□检查测量轮与轮毂装配间隙为0.4-0.5mm、轮毂与轴的装配间隙为0-0.04mm。

□装配轴承时,可以通过感应加热或油浴加热法加热,用闪点在2500C以上充足的油来加热,但是要控制温度不能超过100℃。

□轴承安装到轴上后,要涂好壳牌AlvaniaRL3润滑油脂,填充量为轴承内外圈容积的3/4。

1、行车起吊,必须有专业人员指挥、监护。

2、起吊重物前检查起重工具是否符合载荷要求。

3、检查拆、装转子用的倒链应完好、无损,并符合载荷要求,检查倒链有无滑链现象。

4、起吊物件要绑扎牢固、起吊平稳。

5、认真检查枕木安装一定要到位、固定要可靠。

6、起吊重物时,下面严禁有人站立或行走,吊装区域设置围栏。

H2

16.5 张紧导轮组检修

□做好标记,拆除张紧液压缸顶杆与导向滑块连接销轴。

□检查导轨应无杂物卡塞。

□吊出张紧导轮组至事先放好的垫木上。

□拆除张紧导轮组两端导向块并检查。

应无裂纹,导向槽光滑无毛刺,无严重磨损,两侧导向块与导轨间隙一致,且无明显晃荡。

□拆除张紧导轮及其轴承组件。

□清理检查张紧导轮应无裂纹及严重磨损,两侧导轮磨损量基本一致,且磨损量不超过原厚度(深度)1/3。

□清理轴承及轴封,外观检查轴承保持架、滚珠、滑道,测量轴承内圈和外圈尺寸,并做好记录,测量轴承径向游隙。

轴承滚道、滚珠内外圈、无锈蚀、麻点、划痕、重皮、变色、裂纹等缺陷,新轴承间隙为0.15-0.20mm,旧轴承不大于0.28mm,保持架磨损不大于1/3。

骨架油封唇口有弹性,无老化变形。

□做好中间转动轴支撑固定支架,该支架必须固定牢固。

□测量主轴水平度≯0.05mm,主轴与轴承装配处轴径尺寸为110(+0.01—+0.003)mm,磨损量超标,需要刷镀、镶套或更换,保证装配紧力在+0.01—+0.03mm。

□清理部件,按拆卸反顺序组装。

□检查测量轮与轮毂装配间隙为0.4-0.5mm、轮毂与轴的装配间隙为0-0.04mm。

□装配轴承时,可以通过感应加热或油浴加热法加热,用闪点在2500C以上充足的油来加热,但是要控制温度不能超过100℃。

□轴承安装到轴上后,要涂好壳牌AlvaniaRL3润滑油脂,填充量为轴承内外圈容积的3/4。

H3

16.6 尾导轮组检修

□拆除尾导轮两端轴承座固定螺栓。

□拆卸轴承座上下盖连接螺栓。

□清理轴承座及轴承、油封。

□用三爪拉马拆卸轴承。

□清理轴承、轴套及轴封,外观检查轴承保持架、滚珠、滑道,测量轴承内圈和外圈尺寸,并做好记录,测量轴承径向游隙。

轴承滚道、滚珠内外圈、无锈蚀、麻点、划痕、重皮、变色、裂纹等缺陷,新轴承间隙为0.12-0.18mm,旧轴承不大于0.25mm,保持架磨损不大于1/3。

骨架油封唇口有弹性,无老化变形,轴套无毛刺及磨损,否则进行更换。

□拆除尾导轮与壳体密封盖,从侧面抽出尾导轮,用加热的办法拆卸导轮。

□清理检查尾导轮及其与轴的连接键,导轮应无裂纹及严重磨损,两侧导轮磨损量基本一致,且磨损量不超过原厚度(深度)1/3,键完好无毛刺,键与轴的装配尺寸为侧面无间隙,顶部间隙为3mm。

□做好中间转动轴支撑固定支架,该支架必须固定牢固。

□测量主轴水平度≯0.05mm,主轴与轴承装配处轴径尺寸为110(+0.01—+0.003)mm,磨损量超标,需要刷镀、镶套或更换,保证装配紧力在+0.01—+0.03mm。

□清理部件,按拆卸反顺序组装。

□检查测量轮与轮毂装配间隙为0.4-0.5mm、轮毂与轴的装配间隙为0-0.04mm,轴承与轴套配合紧力0.01-0.03m。

□装配轴承时,可以通过感应加热或油浴加热法加热,用闪点在2500C以上充足的油来加热,但是要控制温度不能超过100℃。

□轴承安装到轴上后,要涂好壳牌AlvaniaRL3润滑油脂,填充量为轴承内外圈容积的3/4。

H4

16.7 前导轮组检修

□拆除前导轮两端轴承座固定螺栓。

□拆卸轴承座上下盖连接螺栓。

□清理轴承座及轴承、油封。

□用三爪拉马拆卸轴承。

□清理轴承、轴套及轴封,外观检查轴承保持架、滚珠、滑道,测量轴承内圈和外圈尺寸,并做好记录,测量轴承径向游隙。

轴承滚道、滚珠内外圈、无锈蚀、麻点、划痕、重皮、变色、裂纹等缺陷,新轴承间隙为0.12-0.18mm,旧轴承不大于0.25mm,保持架磨损不大于1/3。

骨架油封唇口有弹性,无老化变形,轴套无毛刺及磨损,否则进行更换。

□拆除前导轮与壳体密封盖,从侧面抽出尾导轮,用加热的办法拆卸导轮。

□清理检查前导轮及其与轴的连接键,导轮应无裂纹及严重磨损,两侧导轮磨损量基本一致,且磨损量不超过原厚度(深度)1/3,键完好无毛刺,键与轴的装配尺寸为侧面无间隙,顶部间隙为3mm。

□做好中间转动轴支撑固定支架,该支架必须固定牢固。

□测量主轴水平度≯0.05mm,主轴与轴承装配处轴径尺寸为100(+0.01—+0.003)mm,磨损量超标,需要刷镀、镶套或更换,保证装配紧力在+0.01—+0.03mm。

□清理部件,按拆卸反顺序组装。

□检查测量轮与轮毂装配间隙为0.4-0.5mm、轮毂与轴的装配间隙为0-0.04mm,轴承与轴套配合紧力0.01-0.03m。

□装配轴承时,可以通过感应加热或油浴加热法加热,用闪点在2500C以上充足的油来加热,但是要控制温度不能超过100℃。

□轴承安装到轴上后,要涂好壳牌AlvaniaRL3润滑油脂,填充量为轴承内外圈容积的3/4。

H5

16.8 内导轮组检修

□拆卸水封管。

□做好标记,拆除内导轮固定盖螺栓。

□做好标记,拆卸内导轮与固定盖的连接螺栓,取下内导轮。

□做好标记,拆卸内导轮端盖,清理拆卸轴承缩紧环。

□取下轴封,用三爪拉马分别拆卸内导轮及轴承。

□检查内导轮。

导轮应无裂纹及严重磨损,两侧导轮磨损量基本一致,且磨损量不超过原厚度(深度)1/3。

□清理检查轴承、轴封、缩紧环及限位圈。

外观检查轴承保持架、滚珠、滑道,测量轴承内圈和外圈尺寸,并做好记录,测量轴承径向游隙。

轴承滚道、滚珠内外圈、无锈蚀、麻点、划痕、重皮、变色、裂纹等缺陷,新轴承间隙为0.12-0.18mm,旧轴承不大于0.25mm,保持架磨损不大于1/3。

骨架油封唇口有弹性,无老化变形,轴套无毛刺及磨损,否则进行更换。

□测量主轴与轴承装配处轴径尺寸为110(+0.01—+0.003)mm,磨损量超标,则需要刷镀、镶套或更换,保证装配紧力在+0.01—+0.03mm。

□清理部件,按拆卸反顺序组装。

□装配轴承时,可以通过感应加热或油浴加热法加热,用闪点在2500C以上充足的油来加热,但是要控制温度不能超过100℃。

□轴承安装到轴上后,要涂好壳牌AlvaniaRL3润滑油脂,填充量为轴承内外圈容积的3/4。

H6

16.9 防磨衬板及箱体检查修补

□检查防磨衬板。

防磨衬板无断裂、缺损及较大磨损,磨损量不超过原厚度的1/2,衬板铺设应牢固,接口平滑,外观平整无杂物,铺设衬板时,相邻两衬板平面偏差值小于2.50mm。

□检查箱体钢板腐蚀磨损情况。

箱体钢板腐蚀磨损不超过原厚度的1/2,箱体不漏水

W3

16.10 进水、溢水管路及阀门检修

□疏通溢流水槽及水管。

保证管路畅通且严密不漏。

□格栅清理或更换。

保证格栅孔无堵塞,格栅坚固可靠。

□阀门内漏解体检修。

阀门严密不漏,开关灵活。

W4

16.11 冷渣斗检修

□清理水封槽,疏通水封槽放水管及溢流水管。

□检查水封槽应无变形及焊口开裂现象,无腐蚀泄漏现象。

□检查水封弧形板应无变形及焊口开裂、弧形板与水封槽不相碰,无向下膨胀受阻情况。

□检查冷渣斗水封槽内部防渣网应无变形腐蚀,网孔无堵塞,固定焊点无开焊脱落。

□检查冷渣斗耐火泥应无较大鼓包、脱块现象,冷渣斗无变形,否则按照相关规程重新浇注耐火泥。

H7

16.12 冷渣斗关断门检修

□检查关断门开关应灵活到位,无变形犯卡现象。

□拆卸关断门连接液压缸,检查驱动液压缸缸体应无窜油,否则解体更换油缸密封圈,油缸轴无弯曲、磨损、毛刺及麻点,否则进行更换。

□检查关断门门体应无变形,开关犯卡现象,门的摆动耳轴座焊口无开裂,耳轴无弯曲变形及严重磨损,摆动灵活,耳轴磨损量不超过原直径的1/4。

否则更换门轴或修补。

W5

16.13 驱动液压站检修

□油箱油质取样化验合格,颗粒度不超过Na6级,水份不超过10mg/m3,无乳化现象,否则更换新油。

□打开油箱放油丝堵及放油阀,把油箱旧油放至事先准备好的空油桶中。

□检查各液压油管接头应无渗漏油现象,否则重新更换密封垫或重新密封,油管胶皮无老化破裂现象,否则更换新的油管。

□用压缩空气清理空气换热器,确保干净无积尘。

□用梅花扳手拆卸过滤器壳体,取下滤芯,检查滤芯应无变形、锈蚀及破损现象,否则进行更换,如无变形、锈蚀及破损,则用煤油浸泡2小时后,进行清理,并用干净压缩空气吹干。

□解体油泵,检查油泵密封胶圈无老化变形,叶片无严重磨损现象,否则进行更换。

□打开油箱人孔,清理油箱,并清理其呼吸器滤芯。

□用滤油机往油箱加经化验确认合格的液压油。

□滤油机滤油24小时后方可系统自循环。

W6

16.14 张紧液压站检修

□油箱油质取样化验合格,颗粒度不超过Na6级,水份不超过10mg/m3,无乳化现象,否则更换新油。

□打开油箱放油丝堵及放油阀,把油箱旧油放至事先准备好的空油桶中。

□检查各液压油管接头应无渗漏油现象,否则重新更换密封垫或重新密封,油管胶皮无老化破裂现象,否则更换新的油管。

□检查驱动液压