轧制过程中的宽展.docx

《轧制过程中的宽展.docx》由会员分享,可在线阅读,更多相关《轧制过程中的宽展.docx(19页珍藏版)》请在冰豆网上搜索。

轧制过程中的宽展

轧制过程中的宽展

宽展的种类和组成

确定金属在孔型内轧制时的展宽是十分复杂的,尽管做过大量的研究工作,但在限制或强

制宽展孔型内金属流动的规律还不十分清楚。

15.2.2宽展的组成

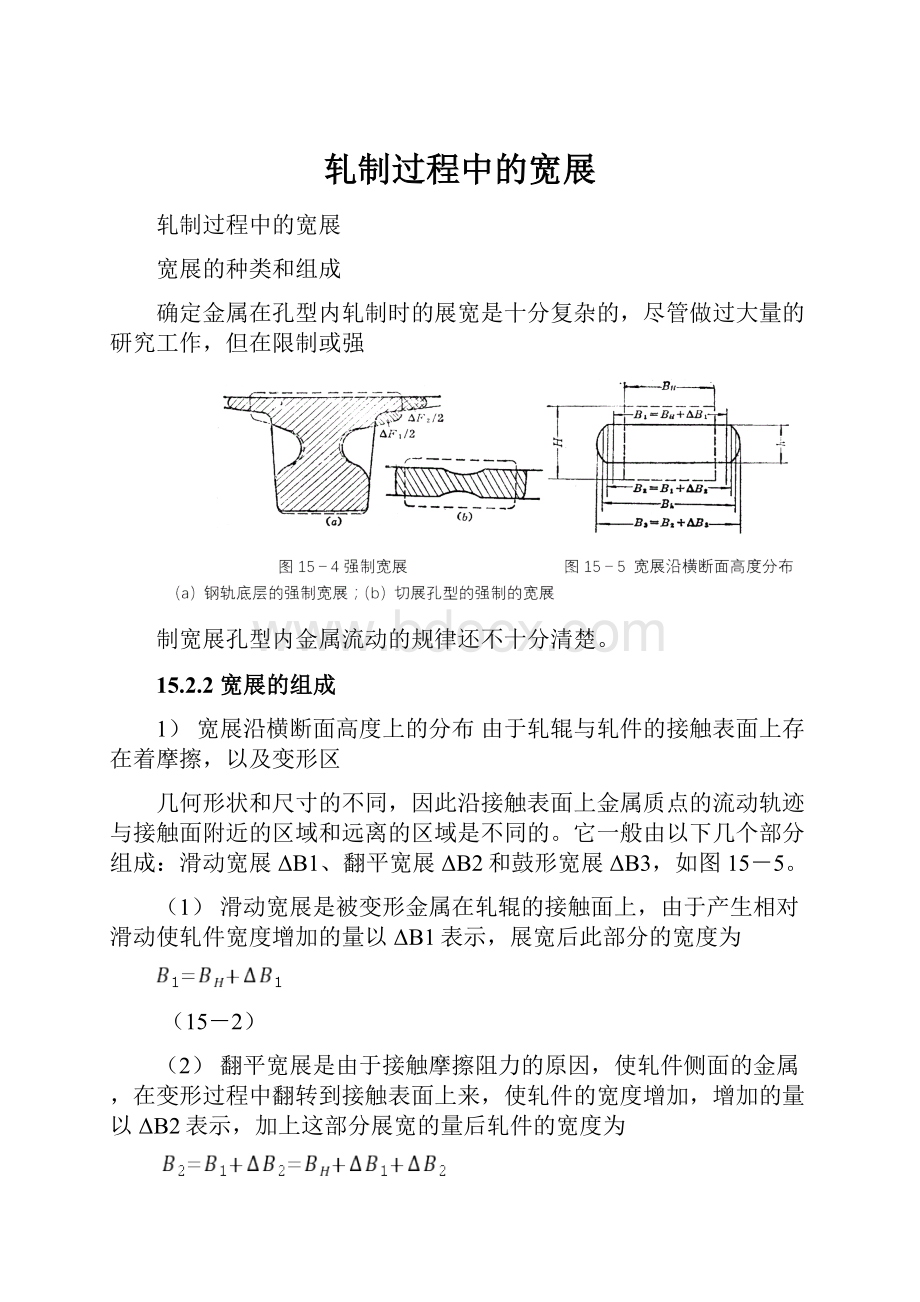

1)宽展沿横断面高度上的分布由于轧辊与轧件的接触表面上存在着摩擦,以及变形区

几何形状和尺寸的不同,因此沿接触表面上金属质点的流动轨迹与接触面附近的区域和远离的区域是不同的。

它一般由以下几个部分组成:

滑动宽展ΔB1、翻平宽展ΔB2和鼓形宽展ΔB3,如图15-5。

(1)滑动宽展是被变形金属在轧辊的接触面上,由于产生相对滑动使轧件宽度增加的量以ΔB1表示,展宽后此部分的宽度为

(15-2)

(2)翻平宽展是由于接触摩擦阻力的原因,使轧件侧面的金属,在变形过程中翻转到接触表面上来,使轧件的宽度增加,增加的量以ΔB2表示,加上这部分展宽的量后轧件的宽度为

(15-3)

(3)鼓形宽展是轧件侧面变成鼓形而造成的展宽量,用ΔB3表示,此时轧件的最大宽度为

(15-4)

显然,轧件的总展宽量为

(15-5)

通常理论上所说的和计算的宽展为将轧制后轧件的横断面化为同一厚度的矩形之后,其宽度与轧制前轧件宽度之差。

即

(15-6)

因此,轧后宽度bh是一个理想值,但便于工程计算,必须注意这一点。

上述宽展的组成及其相互的关系,由图15-5可以清楚地表示出来。

图15-6各种宽展与的关系

图15-7宽展沿宽度均匀分布的假说

滑动宽展ΔB1、翻平宽展ΔB2和鼓形宽展ΔB3的数值,依赖于摩擦系数和变形区的几何参数的变化而不同。

它们有一定的变化规律,但至今定量的规律尚未掌握。

只能依赖实验和初步的理论分析了解它们之间的一些定性关系。

例如摩擦系数f值越大,不均匀变形就越严重,此时翻平宽展和鼓形宽展的值就越大,滑动宽窄越小。

各种宽展与变形区几何参数之间有如图15-6所示的关系。

由图中的曲线可见当

越小时,则滑动宽展越小,而翻平和鼓形宽展占主导地位。

这是

越小,粘着区越大,故宽展主要是由翻平和鼓形宽展组成。

而不是由滑动宽展组成。

2)宽展沿宽度上的分布关于宽展沿宽度分布的理论,基本上有两种假说:

第一种假说,

认为宽展沿轧件宽度均匀分布。

这种假说主要以均匀变形和外区作用做为理论的基础。

因为变形区内金属与前后外区彼此是同一整体紧密联系在一起的。

因此对变形起着均匀的作用。

使沿长度方向上各部分金属延伸相同。

宽展沿宽度分布自然是均匀的。

它用图15-7来说明。

第二种假说,认为变形区可分为四个区域,在两边的区域为宽展区,中间分为前后两个

延伸区,它可用图15-8来说明。

宽展沿宽度均匀分布的假说。

对于轧制宽而薄的

薄板,宽展很小甚至可以忽略时,变形区可以认为是均匀的。

但在其它情况下,均匀假说与许多实际情况是不相符合的,尤其是对于窄而厚的轧件更不适应。

因此这种假说是有局限性的。

图15-8变形区分布图示

变形区分区假说,也不完全准确,许多实验证明变形区中金属表面质点流动的轨迹,并非严格地按所画的区间进行流动。

但是它能定性地描述宽展发生时变形区内金属质点流动的总趋势,便于说明宽展现象的性质和作为计算宽展的根据。

总之,宽展是一个极其复杂的轧制现象,它受许多因素的影响。

15.23影响宽展的因素

宽展的变化与一系列轧制因素构成复杂的关系

式中H、h——变形区的高度;

l、B、D——变形区的长度、宽度和轧辊直径;

——变形区的横断面形状;

Δh、

——压下量和压下率;

图15-10宽展与压下量的关系

(a)当Δh、H、h为常数低碳钢轧制温度为900℃和轧制速度为1.1m/s,ΔB与的关系

(b)当H、h为常数低碳钢轧制温度为900℃,轧制速度为1.1m/s时,Δ/与Δh的关系

f、t、m——摩擦系数、轧制温度、金属的化学成分;

——金属的机械性能;

v、ε——轧辊线速度和变形速度。

H、h、l、B、D和

是表示变形区特征的几何因素。

f、t、m、

、ε和v是物理因素,它们影响到变形区内的作用力,尤其是对于摩擦力。

几何因素和物理因素的综合影响不仅限于变形区的应力状态,同时涉及到轧件的纵向和横向变形的特征。

轧制时高压下的金属体积如何分配延伸和宽展,受体积不变条件和最小阻力定律来支配。

所以,在未分析具体因素对宽展的影响之前须先了解最小阻力定律的概念。

最小阻力定律是阐明变形物体质点流动规律的。

如果物体在变形过程中其质点有向各种方向流动的可能时,则物体各质点将是向着阻力最小的方向流动。

(1)如变形在两个主两个主轴方向是给定的,则质点只有在第三主轴一个方向流动的可能性。

金属挤压变形就是这种变形过程。

(2)如变形在一个主轴方向是给定了的,而在第二个主轴方向受阻;此时,在第三个主轴方向正反两方面流动的多少由这两方面阻力而定,阻力小者流动的多。

在封闭孔型中轧制就属于这种情况。

(3)如变形在一个主轴方向是给定了的,而在另外两个主轴方向上,物体有自由流动的可能性,此时向阻力小的主轴方向流的多。

自由镦粗和平辊轧矩形件就属于这种变形过程。

最小阻力定律常近似表达为最短法线定律,即金属受压变形时,若接触摩擦较大其质点近似沿最短法线方向流动。

如宽度、压下量和接触摩擦等相同的条件下,由于变形区长l1增至l2,按最短法线定律,则宽度方向流动区域将增大,即FB2/Fl2>FB1/Fl1(图15-9),因而使宽度增加。

图15-9用最短法线定律说明变形区对宽展的影响

15.3.1压下量的影响

很多实验表明,随着压下量的增加,宽展量也增加。

如图15-10b所示。

这是因为压下量增加时,变形区长度增加,变形区形状参数

增大,因而使纵向塑性流动阻力增加,纵向压缩主应力数值加大。

根据最小阻力定律,金属沿横向运动的趋势增大,因而使宽展加大。

另

一方面,

增加,高方向压下来的金属体积也增加,所以使ΔB也增加。

应当指出,宽展ΔB随压下率的增加而增加的状况,由于

的变换方法不同,使ΔB的变化也有所不同(图15-10a),当H=常数或h=常数时,压下率

增加,ΔB的增加速度快;而Δh=常数时,ΔB增加的速度次之。

这是因为,当H或h=常数时,欲增加

,需增

加Δh,这样就使变形区长度l增加,因而纵向阻力增加,延伸减小,宽度ΔB增加。

同时Δh增加,将使金属压下体积增加,也促使ΔB增加,二者综合作用的结果,将使ΔB增加的较

快。

而Δh=常数时,增加

是依靠减少H来达到的。

这时变形区长度l不增加,所以ΔB的增加较上一种情形慢些。

Ю.M.齐日柯夫作出

有宽展指数

之间关系曲线的三条实验曲线(图15-11),根据上述的道理可以完满地加以解释。

当

增加时,ΔB增加,故

增加。

在Δh=常数时,增加

时显然

会直线增加,当h或H=常数时,增加

时,是靠增加Δh来实现的,所以

增加的缓慢,而且到一定数值以后即Δh增加超过了ΔB的增大时,会出现

下降的现象。

图15-11在Δh、H、h为常数时宽展指数

与压下率的关系

图15-12轧辊直径D对宽展的影响

15.3.2轧辊直径的影响

由实验得知,其它条件不变时,宽展△B随轧辊直径D的增加而增加。

这是因为当D增加时变形区长度加大,使纵向的阻力增加,根据最小阻力定律,金属更容易向宽度方向流动(图15-12)。

研究辊径对宽展的影响时,应当注意到轧辊为圆柱体这一特点,沿轧制方向由于是圆弧形的,必然产生有利于延伸变形的水平分力,它使纵向摩擦阻力减少,有利于纵向变形,即增大延伸。

所以,即使变形区长度与轧件宽度相等时,延伸与宽展的量也并不相等,而由于工具形状的影响,延伸总是大于宽展。

15.3.3轧件宽度的影响

图15-13轧件宽度对变形区划分的影响

图15-14轧件宽度与宽展的关系

如前所述,可将接触表面金属流动分成四个区域:

即前、后滑区和左、右宽展区。

用它说明轧件宽度对宽展的影响。

假如变形区长度l一定,当轧件宽度B逐渐增加时,由l1>B1到l2=B2如图15-13所示,宽展区是逐渐增加的,因而宽展也逐渐增加,当由l2=B2到l3从相对量来说,则随着宽展区FB和前、后滑区F1的FB/Fl比值不断减小,而ΔB/B逐渐减小。

同样若B保持不变,而l增加时,则前、后滑区先增加,而后接近不变;而宽展区的绝对量和相对量均不断增加。

一般来说,当l/B增加时,宽展增加,亦即宽展与变形区长度l成正比,而与其宽度

成反比。

轧制过程中变形区尺寸的比,可用下式来表示

(15-7)

此比值越大,宽展亦越大。

l/

的变化,实际上反映了纵向阻力及横向阻力的变化,轧件宽度

增加,ΔB减小,当

很大时,ΔB趋近于零,即BH/Bh=1即出现平面变形形态。

如前述,此时表示横向阻力的横向压缩主应力

。

在轧制时,通常认为,在变形区的纵向长度为横向长度的二倍时(l/

)=2,会出现纵横变形相等的条件。

为什么不在二者相等时(l/

=1)时出现呢?

这是因为前面所说的工具形状影响。

此外,在变形区前后轧件都具有外端,外端将起着妨碍金属质点向横向移动的作用,因此,也使宽展减小。

15.3.4摩擦的影响

在实际塑性加工过程中影响摩擦的因素繁多,容易变化,很难控制,而且摩擦对宽展和延伸都有影响。

一般说来,变形区的长度总是小于其宽度,根据最小阻力定律,摩擦对宽展的影响问题,可归纳为摩擦对纵、横方向塑性流动阻力比的影响。

下面对这个问题进行讨论。

用Rx及Ry分别表示纵向延伸及横向宽展的阻力。

如图(15-15)所示,对后滑区,纵向的塑性流动阻力为

,在横向,由于辊身是平的,所以宽展的塑性流动阻力为

。

则纵向与横向变

形的塑性流动阻力比为

(a)

由图15-15可见

代入(a)式得到

(15-8)

在前滑区,同样处理

(b)

代入(b)式中经整理后得到

由于实际轧制情况γ/2只有几度,取R2=1,不会产生太大的误差。

这种假设是把前滑区作为平面。

所以,纵、横变形阻力比主要是在后滑区,也就是说,纵、横变形阻力比主要决定于(15-8)式。

从(15-8)式中可以看出,当f增加时,R1增加,即阻碍延伸的作用增大,促进了宽展。

但是(15-8)式只适用于

比值较大,相当于短变形区的情况。

对于长变形区时,随着f的增大,宽展可能保持不变。

图15-16研究了摩擦系数对宽展的影响。

由图可知,轧辊表面粗糙时可使摩擦系数f增加,从而使宽展增加。

由以上的理论分析和实验曲线可以说明,宽展是随摩擦系数的增加而增加的。

由此可以推论,轧制过程中凡是影响摩擦系数的因素都对宽展有影响。

如前述,摩擦系数除与轧辊材质,轧辊表面光洁度有关外,还与轧制温度、轧制速度、润滑情况及轧件的化学成分等因素有关系。

图15-17是轧制温度对ΔB影响的曲线。

轧制温度对ΔB的影响是通过摩擦系数起作用的,假如没有氧化铁皮时,随着温度的升高,摩擦系数增大,故ΔB呈虚线所示的样子增大;在有氧化铁皮时,由于在高温下氧化铁皮变成润滑剂,故ΔB急剧下降。

轧制速度对ΔB的影响也是通过摩擦系数起作用的。

有人曾作过这种实验,其条件是,在轧辊直径为340mm的二辊轧机上,轧制速度在0.3~7m/s的范围内,轧后高度h=10mm,轧件宽度为40mm。

试件在套管中加热,并一起拿到轧机前,去掉套管,进行一道轧制。

每次变化压下量,轧件的轧制温度是相同的,都是在1000℃左右。

根据所测数据,当压下量一定时,轧制速度与宽展的关系曲线,如图15-18所示。

从图中可以看出,在所有压下量条件下,轧制速度由1m/s到2m/s,宽展量ΔB有最大值,当轧制速度大于3m/s时,曲线保持水平位置,即轧制速度提高,宽展保持恒定。

这与轧制速度对摩擦系数的影响的变化趋势一致。

图15-18宽展与轧制速度的关系

15.3.5金属性质的影响

金属性质对宽展的影响主要是化学成分对摩擦系数的影响,一般是通过轧制时所产生的氧化铁皮的多少及其性质对摩擦系数的影响。

这种影响是比较复杂的。

为了确定轧件的化学成分和组织对宽展的影响。

ю.M.齐日可夫做了具有各种化学成分和各种组织的大量钢种的宽展试验。

所得结果列入表15-1中。

从这个表中可以看出来,合金钢的宽展比碳素钢大些。

表15-1钢的化学成分对宽展的影响系数

组别

钢种

钢号

影响系数

(m)

平均数

Ⅰ

普碳钢

10号钢

1.0

Ⅱ

珠光体-马氏体钢(珠光体钢、珠光体-马氏体钢、马氏体钢)

T7A(碳钢)

GCr15(轴承钢)

16Mn(结构钢)

4Cr13(不锈钢)

38CrMoAl(合金结构钢)

4Cr10Si2Mo(不锈耐热钢)

1.24

1.29

1.29

1.33

1.35

1.35

1.25~1.32

Ⅲ

奥氏体钢

4Cr14Ni14W2Mo

2Cr13Ni4Mn9(不锈耐热钢)

1.36

1.42

1.35~1.40

Ⅳ

带残余相的奥氏体(铁素体、莱氏体)钢

1Cr18Ni9Ti(不锈耐热钢)

3Cr18Ni25Si2(不锈耐热钢)

1Cr23Ni13(不锈耐热钢)

1.44

1.44

1.53

1.4~1.5

Ⅴ

铁素体钢

1Cr17Al5(不锈耐热钢)

1.55

Ⅵ

带有碳化物的奥氏体钢

Cr15Ni60(不锈耐热合金)

1.62

按一般公式计算出来的宽展,很少考虑合金元素的影响。

为了确定合金钢的宽展,必须按一般公式计算所求得的宽展值乘上表15-1的系数m,也就是

(15-10)

式中

——所求得的合金钢的宽展;

——按一般公式计算的宽展;

m——考虑到化学成分影响的系数。

15.4宽展的计算公式

由于影响宽展的因素很多,一般公式中很难把所有的影响因素全考虑进去。

甚至一些主要因素也难考虑正确。

例如,厚件轧制的双鼓形宽展与薄件轧制的单鼓形宽展,其性质不同,很难用同一公式考虑。

所以,在现有的公式中,只能说某一类公式更能适合于某种轧制情况。

15.4.1A.И.采利柯夫公式

采利柯夫,按变形区内微分体素的力平衡条件确定宽展的分界,并假定由曲线三角形ACB围成的宽展区内(图15-19),金属只产生横向变形。

当距轧辊中心线x+dx的ac截面移动dx时,即位于bd截面时,移动的体积保持相等

或

(15-11)

式中dbx——高度hx的减缩量;

dhx——当截面ac移动到dx时轧件高度的增量;

z——由轧件侧边到bd截面上假定宽展区边界的

距离。

上式右边的负号表示bx随着hx的减少而增加。

以(15-11)式为基础经一系列推导和简化,A.И.采利柯夫提出最后的计算公式,当

Δh/H<0.9时,忽略很小的前滑区的宽展,计算公式如下

(15-12)

式中C——决定于轧件开始宽度与咬入弧长的比值的系数;

——决定于压下率

的函数。

(15-13a)

(15-13b)

C和

,也可由图15-20和图15-21的曲线查出。

15.4.2S.Ekelund公式

Ekelund认为,宽展决定于压下量及轧件与轧辊接触面上纵横阻力的大小。

并假定在接触面范围内,横向及纵向的单位面积上的单位功是相同的,即

(a)

因为单位接触面上的纵横阻力功是由纵横单位压缩力来作的,假定单位压缩力的大小看作是

。

用平砧子镦粗宽度为b、高度为h的矩形件时,假定工件的横向上发生完全粘着的情况下,则

在延伸方向上,假定滑动区为咬入弧长的2/3及粘着区为咬入弧长的1/3,此时

S.Ekelund把(a)式改写成

由此而得

(b)

按体积不变条件得出

(c)

由(b)和(c)得

S.Ekelund取

并在BH、Bh间积分后得到下列的宽展公式

公式可以写成下面的形式

(15-14)

式中的

,外摩擦系数f对铸铁轧辊可按下式计算

(15-15)

式中t°——轧件温度℃。

用这个公式计算宽展的结果比其它所有的公式计算的结果要正确得多。

如果(15-14)式中取

,当

时,则

(15-16)

15.4.3Б.П.巴赫诺夫公式

巴氏公式的形式为

(15-17)

这个理论公式,是根据前滑功、后滑功及宽展功的分布而得出的。

这个公式正如作者本身分析证明的,在

时,它算得的结果是正确的。

轧钢时的外摩擦系数巴氏用(15-15)式来确定。

15.4.4E.Sibel公式

E.Sibel公式为

(15-18)

这个公式是E.Sibel研究了接触表面的摩擦力并发现阻碍延伸(或宽展)的趋势,正比于咬入弧长度

及压下率

的基础上提出的。

他利用轧辊直径180毫米的试验轧机,把钢坯轧到20、15及5毫米厚的实验结果确定,在温度高于1000℃时,C=0.35;低于1000℃时,C值较大一些,可能由于外摩擦系数增加的结果。

该公式没有考虑坯料宽度的影响,所以这个公式不适用于轧制宽度等于或小于其厚度的轧制条件。

15.4.5C.И.古布金公式

(15-19)

此式是在实验的基础上得到的,基本上正确反映了各种因素对宽展的影响。

15.4.6H.SedIaczeK公式

(15-20)

该公式对以3米/秒的速度轧制低碳钢带时,计算的结果另人满意。

对其它钢种及轧制速度,建议在公式中引入一个修正系数,对于不同轧制速度的修正系数a见表15-2。

表15-2轧制速度修正系数

轧制速度v(m/s)

0.5

1.5

3.0

5.0

7.5

10.0

15.0

修正系数a

1.37

19.5

1.0

0.9

0.81

0.76

0.69

15.4.7Z.Wusatowski公式

作者给出了宽展系数公式

(15-21)

式中的

。

作者认为影响宽展的重要因素是坯料的原始断面尺寸和轧辊直径D并用下面系数来考虑,

、

、

、

。

在采用大压下量时的宽展系数公式为

(15-22)

除用计算方法外,Z.Wusatowski在其著作中还给出一些为简化计算用的图表,用查表法可以较快的确定W值,从而可以迅速得出宽展的大小。