压力铸造作业指导书412.docx

《压力铸造作业指导书412.docx》由会员分享,可在线阅读,更多相关《压力铸造作业指导书412.docx(8页珍藏版)》请在冰豆网上搜索。

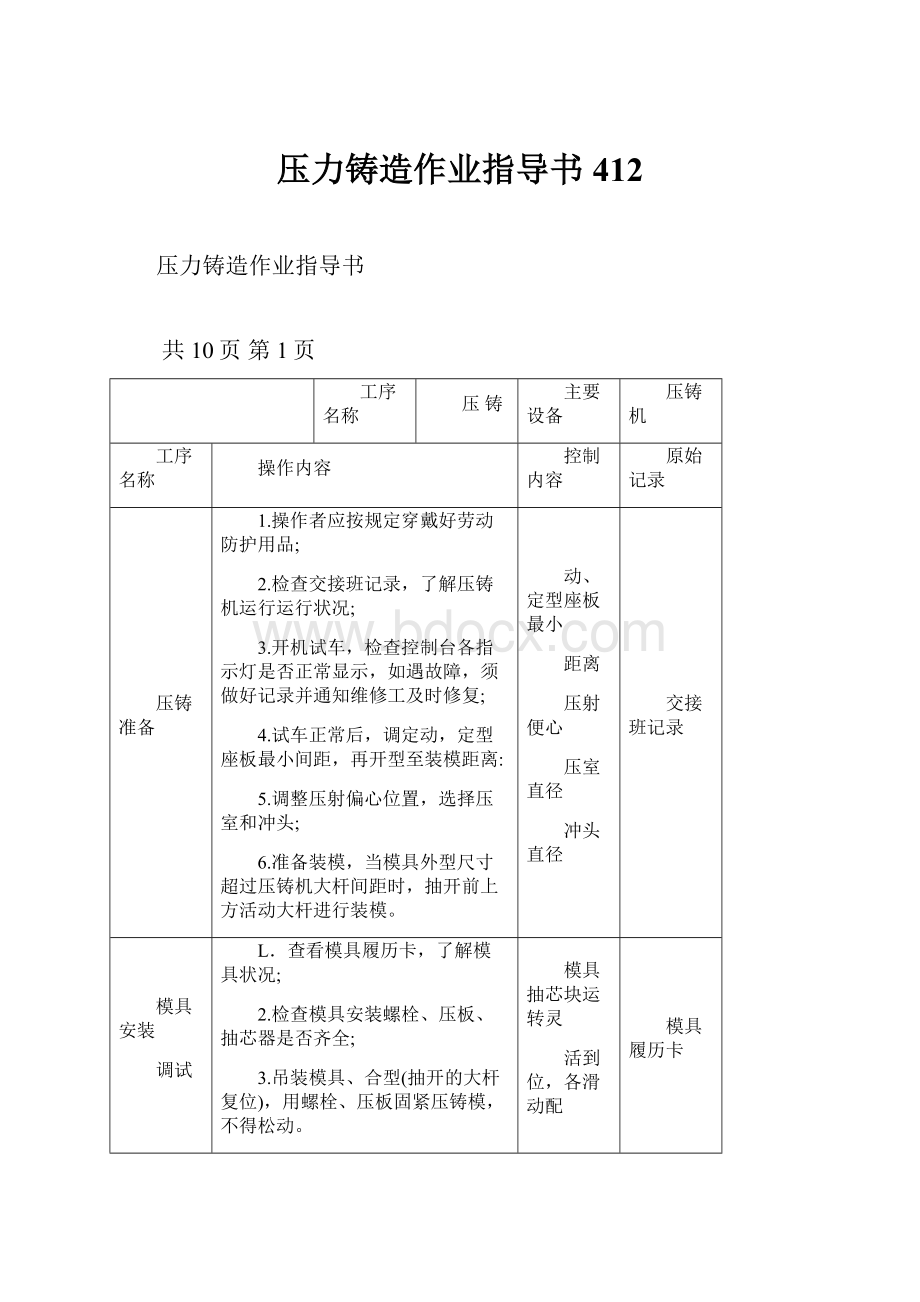

压力铸造作业指导书412

压力铸造作业指导书

共10页第1页

工序名称

压铸

主要设备

压铸机

工序名称

操作内容

控制内容

原始记录

压铸准备

1.操作者应按规定穿戴好劳动防护用品;

2.检查交接班记录,了解压铸机运行运行状况;

3.开机试车,检查控制台各指示灯是否正常显示,如遇故障,须做好记录并通知维修工及时修复;

4.试车正常后,调定动,定型座板最小间距,再开型至装模距离:

5.调整压射偏心位置,选择压室和冲头;

6.准备装模,当模具外型尺寸超过压铸机大杆间距时,抽开前上方活动大杆进行装模。

动、定型座板最小

距离

压射便心

压室直径

冲头直径

交接班记录

模具安装

调试

L.查看模具履历卡,了解模具状况;

2.检查模具安装螺栓、压板、抽芯器是否齐全;

3.吊装模具、合型(抽开的大杆复位),用螺栓、压板固紧压铸模,不得松动。

4.打开模具,安装抽芯器并试运转,确保抽插芯灵活可靠;

模具抽芯块运转灵

活到位,各滑动配

合面应保持清洁;

模具分型面上飞边

毛刺应清干净;

模具履历卡

共10页第2页

工序名称

压铸

主要设备

压铸机

工序名称

操作内容

控制内容

原始记录

5.合模、微调合型力,曲肘机构要求处于伸直死点位置;

6.初步设定压铸机工作参数,主要项目如下:

液压管路工作压力;

快压蓄能器内氮气压力;

7.开模,准备预热模具。

压机合型力宜稍大于模具胀型力

压铸浇注成形工序操作记录

模具预热

1.模具预热前必须将推杆退回到压铸模内;

2.采用液化器喷枪对模具型腔、型芯进行预热,预热要均匀,或预压数模铸件预热。

3.所有滑块及型腔内较长的固定型芯(或凸起)预热时尽量使其达到使用温度(不低于120℃):

4.压室、压射冲头也要进行预热,可用喷枪或压铸合金液(合模状态)进行加热:

5.模具预热温度可用表而测温仪测定。

模具预热温度

200℃--250℃

共10页第3页

工序名称

压铸

主要设备

压铸机

工序名称

操作内容

控制内容

原始记录

清模喷涂

l.模具预热后喷涂料前应认真清理,除去型腔表面,滑

块配合面上的污垢和杂物,然后开始喷涂:

2.压铸涂料:

型腔优先采用水基涂料(水基脱模剂),冲头和压室采用专用冲头润滑剂(或机油石墨)和蜂

蜡:

3.水基涂料浓度为水基商品涂料;机油石墨配比为机油95%,石墨5%

4.涂料配制由专人进行,压铸工直接领用;

5.型腔涂料采用A型压铸喷l枪喷涂,冲头涂料则采用刷涂方式或冲头颗粒油;

6.涂料喷刷要求均匀,涂层不宜太厚,避免涂料堆积。

7.喷完涂料,再用压铸喷枪吹匀.待稀释剂挥发后才能合模压铸;

8.放锤头颗粒浇料口的压射缸时,必须等待燃尽才能浇进铝水压射。

压铸涂料

压铸浇注成

形工序操作

记录

共10页第4页

工序名称

压铸

主要设备

压铸机

工序名称

操作内容

控制内容

原始记录

浇注

1.浇注工具应消理千净并经涂料及预热,具体方法按熔炼工具处理;

2.开始浇注铝水前,使模具按正常工作程序试运行一次,确认模具处于良好工作状态方可正式浇注;

3.铝水浇注温度按相应产品《压铸工艺卡片》要求设定;

4.铝水浇注采用定量勺,浇铸工在舀取铝水时严禁用浇勺在柑祸内上下翻搅铝液,以防液氧化吸收,铝液质量变差。

5.囚故障停机2小时以上的铝水,应重新除气精炼、打渣或变质处理.

浇注温度随模具温度升高680-700调整。

共10页第5页

工序名称

压铸

主要设备

压铸机

工序名称

操作内容

控制内容

原始记录

压铸成形

1.根据压铸合金及铸件的特点,选定压铸工艺参数,具体内容如下(参数值见《压力铸造工艺卡片》)a)压射比压;b)二快速度(表盘):

c)增压比压:

d)二快行程:

e)慢压速(表盘):

f)保压时问;g)一快速度;(表盘)

2.在压铸过程中,操作者应配合现场工艺员根据铸件成形质量适当调格工艺参数,直到获得最佳参数值,并记录在案;

3.压铸时不允许中途往保温坩埚内续料,以保持铝液浇铸温度稳定,避免外来杂质污染精炼好的铝液:

4.当浇铸到柑祸内剩余铝水液面离琳祸底约100一300mm时,压铸工应及时通知熔化工转运同牌号铝水至保温炉内并重新精炼除气、打浩。

确定最佳压铸工艺

参数

关键尺寸:

修模或更换易损件

后该部位的尺寸、

粗加工定位尺寸和

基准面

(要求平整)

压铸浇注成

形工序操作

记录

产品零件流

动卡

共10页第6页

工序名称

压铸

主要设备

压铸机

工序名称

操作内容

控制内容

原始记录

5.压铸中途的涂料喷涂次数,侮压射一模次都要进行全部型腔的喷涂:

6.铸件的化学成分及力学性能试样应安排在压铸中途浇注;

7.铸件留模时见《压力铸造工艺卡片》,报据压铸次数的多少,模温的高低,留模时间应适当调整;

8.开模取件时,夹取浇口部位并轻放于地上;

9.每班次对所压铸件要求执行首检和自检工作制,并对检查做记录:

10.每次取出铸件后应仔细检查型腔分型面及滑块工作面,然后喷涂料进行下一道循环

确定最佳压铸工艺参数

除有特别要求外,

顶杆痕迹±0.3mm

+为凸起,

--为凹下。

理化检验单

共10页第7页

工序名称

工序检验

主要设备

工序名称

操作内容

控制内容

原始记录

l.每班次对首件压铸件自检合格后,应交巡检员进行首检,并做好记录

2.上班半小时内巡检员应将所有压铸机所压铸件检验一次。

3.巡检员应经常抽检各压铸机所压铸件.特别是修模,更换型芯或工艺参数改动时,压铸件首件的尺寸、表面的质量。

4.批量检验内容:

表面质量、合格数、废品缺陷、名称、数量,抽检关键尺寸。

5.各检验人员在工作发现质量问题,应立即通知操作者纠正。

对重大质量问题应通知车间主任,上报主管部门,并提出纠正措施和预防措施的建议,同时做记录。

6.对于重要压铸件定期进行尺寸检测及理化检验。

表面质量按标准1级或2级。

关键尺寸:

粗加工定位尺寸和基准面(平整)

修模或更换型芯后的该部位尺寸

压铸件检验

记录

检测报告单

理化试验报

告单

共10页第8页

工序名称

清理

主要设备

去毛刺飞边

1.转运铸件时,操作者应轻拿轻放,摆放平稳,对表面要求高的件(如左盖),用隔板隔开摆放。

2.浇口去除采用手工敲断或锯机锯断,其内浇口残留量≤0.5mm,但不允许缺肉.

3.修锉毛刺、飞边时注意不得损伤铸件表面。

4.对铸件毛刺顶杆处毛刺,一定要去除干净。

5.在不影响质量的前提下,对铸件的某些缺陷(如多肉、网纹、拉伤、花纹等)可用角磨机或抛光机进行修整。

6.清理后的铸件必须自检达到质量要求,摆放有序整齐、标识明显。

浇口残余量≤0.5mm

铸件摆放要稳固高度1.5mm

共10页第9页

工序名称

清理

主要设备

抛丸机

整形

l.对易变形的铸件(压铸法保证),可通过整形来达到

质最要求。

2.采用木制或硬橡胶、支垫件表面,防止压伤铸件。

3.铸件整行后自检达到质量要求,不得有伤痕、开裂、

超变形等。

与样件比较

直尺、平板

校准。

记录名称、

合格数最和

废品数量。

抛丸

l.按操作程序操作机器.

2.装挂、铸件间隔均布、牢靠。

3.按规定要求,控制抛丸时间,抛丸供量。

4.卸件时应将铸件内尘灰清理干净。

5.抛九后铸件必须自检达到质量要求,摆放有序整齐,

标识明显。

6.不锈钢丸直径0.2mm

表面质量

1.粗糙度在案5um左右

2.不允许有起层,明显凹坑等。

记录名称

合格数量

和废品数

量。

共10页第10页

工序名称

出厂检验

主要设备

空压机、水箱

l.按标准要求对铸件表面质量进行全检验。

2.按要求对耐压件进行耐压渗漏检测。

3.耐压检测合格件必须烘干。

4.对有特殊要求的铸件进行理化检测.

5.填写合格证及检测报告

下转包装仓库.

表面质量

耐压压力

耐压时间

记录耐压报告单

出厂检测报告单

合格证