数控车削加工实例.docx

《数控车削加工实例.docx》由会员分享,可在线阅读,更多相关《数控车削加工实例.docx(15页珍藏版)》请在冰豆网上搜索。

数控车削加工实例

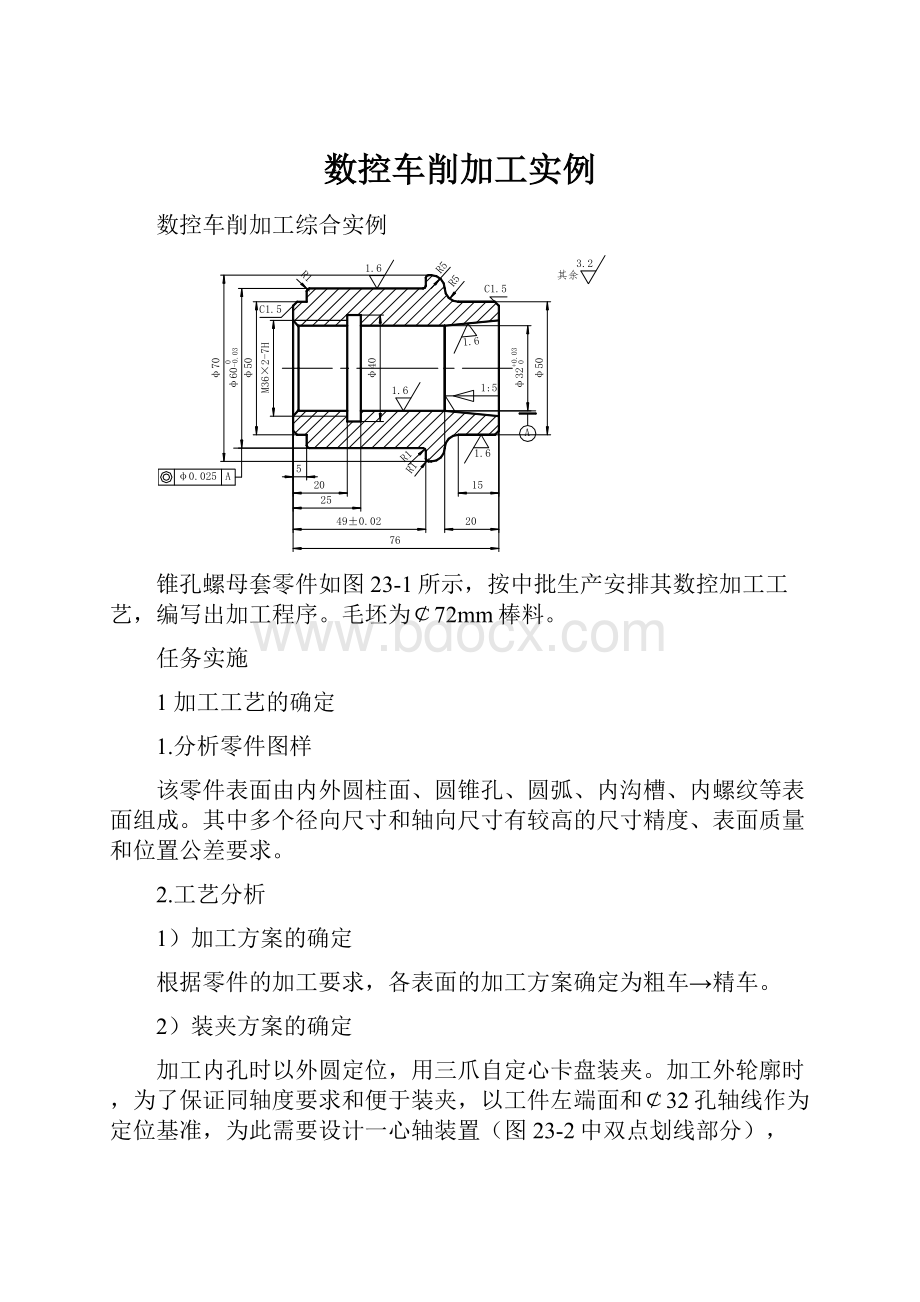

数控车削加工综合实例

锥孔螺母套零件如图23-1所示,按中批生产安排其数控加工工艺,编写出加工程序。

毛坯为¢72mm棒料。

任务实施

1加工工艺的确定

1.分析零件图样

该零件表面由内外圆柱面、圆锥孔、圆弧、内沟槽、内螺纹等表面组成。

其中多个径向尺寸和轴向尺寸有较高的尺寸精度、表面质量和位置公差要求。

2.工艺分析

1)加工方案的确定

根据零件的加工要求,各表面的加工方案确定为粗车→精车。

2)装夹方案的确定

加工内孔时以外圆定位,用三爪自定心卡盘装夹。

加工外轮廓时,为了保证同轴度要求和便于装夹,以工件左端面和¢32孔轴线作为定位基准,为此需要设计一心轴装置(图23-2中双点划线部分),用三爪卡盘夹持心轴左端,心轴右端留有中心孔并用顶尖顶紧以提高工艺系统的刚性。

外轮廓车削心轴定位装夹方案

3)加工工艺的确定

(1)加工路线的确定

加工路线见表23-1。

数控加工工艺路线单

数控加工工艺路线单

产品名称

零件名称

材料

零件图号

45钢

工序号

工种

工序内容

夹具

使用设备

工时

10

普车

下料:

¢71mm×78mm棒料

三爪卡盘

20

钳工

钻孔:

¢30mm

三爪卡盘

30

数车

加工左端内沟槽、内螺纹

三爪卡盘

40

数车

粗加工右端内表面

三爪卡盘

50

数车

加工外表面

心轴装置

60

检验

按图纸检查

(2)工序30

①工序卡

工序卡见表。

数控加工工序卡

数控加工工序卡片

产品名称

零件名称

材料

零件图号

45钢

工序号

程序编号

夹具名称

夹具编号

使用设备

车间

30

O2301

三爪卡盘

工步号

工步内容

刀具号

主轴转速

/(r/min)

进给速度

/(mm/r)

背吃刀量

/mm

备注

装夹:

夹住棒料一头,留出长度大约30mm,车端面(手动操作)保证总长77mm,对刀,调用程序

1

镗孔

T0101

600

0.15

1

2

车内沟槽

T0202

250

0.08

4

3

车内螺纹

T0303

600

②进给路线的确定(略)

③刀具及切削参数的确定

刀具及切削参数的确定见表。

数控加工刀具卡

数控加工

刀具卡片

工序号

程序编号

产品名称

零件名称

材料

零件图号

30

O2301

45

序号

刀具号

刀具名称及规格

刀尖半径/mm

数量

加工表面

备注

1

T0101

镗刀

0.8

内表面

硬质合金

2

T0202

内切槽刀(B=5)

0.4

内沟槽

高速钢

3

T0303

内螺纹刀

内螺纹

硬质合金

(3)工序40

①工序卡

工序卡见表。

数控加工工序卡

数控加工工序卡片

产品名称

零件名称

材料

零件图号

45钢

工序号

程序编号

夹具名称

夹具编号

使用设备

车间

40

O2302

三爪卡盘

工步号

工步内容

刀具号

主轴转速

/(r/min)

进给速度

/(mm/r)

背吃刀量

/mm

备注

装夹:

夹住棒料一头,留出长度大约40mm,车端面(手动操作)保证总长76mm,对刀,调用程序

1

粗镗内表面

T0101

600

0.2

1

2

精镗内表面

T0202

0.1

0.3

②进给路线的确定(略)

③刀具及切削参数的确定

刀具及切削参数的确定见表。

数控加工刀具卡

数控加工刀具卡片

工序号

程序编号

产品名称

零件名称

材料

零件图号

40

O2302

45

序号

刀具号

刀具名称及规格

刀尖半径/mm

数量

加工表面

备注

1

T0101

粗镗刀

0.8

内表面

硬质合金

2

T0202

精镗刀

0.4

内表面

硬质合金

(3)工序50

①工序卡

工序卡见表。

数控加工工序卡

数控加工工序卡片

产品名称

零件名称

材料

零件图号

45钢

工序号

程序编号

夹具名称

夹具编号

使用设备

车间

50

O2303

心轴装置

工步号

工步内容

刀具号

主轴转速

/(r/min)

进给速度

/(mm/r)

背吃刀量

/mm

备注

装夹:

采用心轴装夹工件,对刀,调用程序

1

粗车右端外轮廓

T0101

400

0.2

1

2

粗车左端外轮廓

T0202

400

0.2

1

3

精车右端外轮廓

T0303

600

0.1

0.3

4

精车左端外轮廓

T0404

600

0.1

0.3

②进给路线的确定

精加工外轮廓的走刀路线如图所示,粗加工外轮廓的走刀路线略。

外轮廓车削进给路线

③刀具及切削参数的确定

刀具及切削参数的确定见表。

数控加工刀具卡

数控加工刀具卡片

工序号

程序编号

产品名称

零件名称

材料

零件图号

50

O2303

45

序号

刀具号

刀具名称及规格

刀尖半径/mm

数量

加工表面

备注

1

T0101

95°右偏外圆刀(80°菱形刀片)

0.8

右端外轮廓

硬质合金

2

T0202

95°左偏外圆刀(80°菱形刀片)

0.8

外轮廓

硬质合金

3

T0303

95°右偏外圆刀(80°菱形刀片)

0.4

右端外轮廓

硬质合金

4

T0404

95°左偏外圆刀(80°菱形刀片)

0.4

左端外轮廓

硬质合金

2参考程序编制

1.工序30

1)工件坐标系的建立

以工件左端面与轴线的交点为编程原点建立工件坐标系。

2)基点坐标计算(略)

3)参考程序

参考程序见表

工序30参考程序

程序

说明

O2301

程序名

N10

T0101

选择1号刀,建立刀补

N20

M03S600

启动主轴

N30

G00X80Z5

快进至进刀点

N40

X29Z1

快进至G71复合循环起点

N50

G71U1R1

G71循环粗加工内表面

N60

G71P70Q90U-0.6W0.1F0.15

N70

G00X40Z1

径向进刀

N80

G01X34Z-2

车倒角

N90

Z-22

车¢34螺纹底孔

N100

G70P70Q90

G70循环精加工内表面

N110

G00Z100

Z向快速退刀

N120

G00X100M05

X向快速退刀,停主轴

N130

T0100

取消1号刀刀补

N140

T0202

选择2号刀(左刀尖为刀位点),建立刀补

N150

M03S250

启动主轴

N160

G00X80Z5

快进至进刀点

N170

X29Z2

接近工件

N180

Z-25

切槽起点

N190

X40F0.08

车内沟槽

N200

X33F1

X向退刀

N210

G00Z100

Z向快速退刀

N220

X100M05

X向快速退刀,停主轴

N230

T0200

取消2号刀刀补

N240

T0303

选择3号刀,建立刀补

N250

M03S600

启动主轴

N260

G00X80Z5

快进至进刀点

N270

X30Z2

快进至G92循环起点

N280

G92X34.5Z-22F2

切螺纹循环,第一刀

N290

X35.1

切螺纹循环,第二刀

N300

X35.5

切螺纹循环,第三刀

N310

X35.9

切螺纹循环,第四刀

N320

X36

切螺纹循环,第五刀

N330

G00Z100

Z向快速退刀

N340

X100M05

X向快速退刀,停主轴

N350

T0300

取消3号刀刀补

N360

M30

程序结束

2.工序40

1)工件坐标系的建立

以工件右端面与轴线的交点为编程原点建立工件坐标系。

2)基点坐标计算(略)

3)参考程序

参考程序见表

工序40参考程序

程序

说明

O2302

程序名

N10

T0202

选择2号刀,建立刀补

N20

M03S600

启动主轴

N30

G00X80Z5

快进至进刀点

N40

X29Z1

快进至G71复合循环起点

N50

G71U1R1

G71循环粗加工内表面

N60

G71P70Q90U-0.6W0.1F0.2

N70

G41G00X36.2Z1

径向进刀,建立刀尖圆弧半径补偿

N80

G01X32Z-20

车内锥面

N90

Z-52

车¢32孔

N100

G00Z100

Z向快速退刀

N110

G00X100M05

X向快速退刀,停主轴

N120

T0100

取消1号刀刀补

N130

T0202

选择2号刀,建立刀补

N140

G50S3000

主轴限速(最高转速3000r/min)

N150

M03G96S120

启动主轴、恒线速度控制

N160

G00X80Z5

快进至进刀点

N170

X29Z1

快进至G70循环起点

N180

G70P70Q90F0.1

G70循环精加工内表面

N190

G00Z100

Z向快速退刀

N200

G40G00X100

取消刀尖圆弧半径补偿,X向快速退刀

N210

M05

停主轴

N220

G97

取消恒线速

N230

T0200

取消2号刀刀补

N240

M30

程序结束

3.工序50

1)工件坐标系的建立

以工件右端面与轴线的交点为编程原点建立工件坐标系。

2)基点坐标计算(略)

3)参考程序

参考程序见表

工序50参考程序

程序

说明

O2303

程序名

N10

T0101

选择1号刀,建立刀补

N20

M03S400

启动主轴

N30

G00X80Z5

快进至进刀点

N40

X72Z1

快进至G71复合循环起点

N50

G71U1.5R1

G71循环粗加工右端外轮廓

N60

G71P70Q130U0.6W0.1F0.2

N70

G00X45Z1

X向进刀

N80

G01X50Z-1.5

车倒角

N90

Z-15

车¢50外圆

N100

G02X60Z-20R5

倒R5圆角

N110

G03X70Z-25R5

倒R5圆角

N120

G01Z-28

车¢70外圆

N130

X72

X向退刀

N140

G00X200

X向快速退刀

N150

Z20M05

Z向快速退刀,停主轴

N160

T0100

取消1号刀刀补

N170

T0202

选择2号刀,建立刀补

N180

M03S400

启动主轴

N190

G00X80Z5

快进至进刀点

N200

G00Z-77

Z向进刀

N210

X72Z-77

快进至G71复合循环起点

N220

G71U1.5R1

G71循环粗加工左端外轮廓

N230

G71P240Q330U0.6W-0.1F0.2

N240

G00X45Z-77

X向进刀

N250

G01X50Z-74.5

车倒角

N260

Z-71

车¢50外圆

N270

X58

车台阶

N280

G02X60Z-70R1

倒R1圆角

N290

G01Z-28

车¢60外圆

N300

G03X62Z-27R1

倒R1圆角

N310

X68

车台阶

N320

G02X70Z-26R1

倒R1圆角

N330

G01Z-24

车¢70外圆

N340

G00X200

X向快速退刀

N350

Z20M05

Z向快速退刀,停主轴

N360

T0200

取消2号刀刀补

N370

T0303

选择3号刀,建立刀补

N380

M03S600

启动主轴

N390

G00X80Z5

快进至进刀点

N400

X72Z1

快进至G70复合循环起点

N410

G70P70Q130F0.1

G70循环精加工右端外轮廓

N420

G00X200

X向快速退刀

N430

Z20M05

Z向快速退刀,停主轴

N440

T0300

取消3号刀刀补

N450

T0404

选择4号刀,建立刀补

N460

M03S600

启动主轴

N470

G00X80Z5

快进至进刀点

N480

G00Z-77

Z向进刀

N490

X72Z-77

快进至G70循环起点

N500

G70P240Q330F0.1

G70循环精加工左端外轮廓

N510

G00X200

X向快速退刀

N520

Z20M05

Z向快速退刀,停主轴

N530

T0400

取消4号刀刀补

N540

M30

程序结束

思考题与习题

轴套类零件如图所示,按中批生产安排其数控加工工艺,编写出加工程序。

毛坯为¢72mm棒料。