催化燃烧处理有机废气和恶臭气体.docx

《催化燃烧处理有机废气和恶臭气体.docx》由会员分享,可在线阅读,更多相关《催化燃烧处理有机废气和恶臭气体.docx(13页珍藏版)》请在冰豆网上搜索。

催化燃烧处理有机废气和恶臭气体

催化燃烧处理有机废气和恶臭气体

1、VOCs和恶臭气体

1.1定义

VOCs是指沸点在50-260℃、室温下饱和蒸气压超过133.3Pa的易挥发性有机化合物,包括烃类、卤代烃、芳香烃、多环芳香烃等,主要来自石油化工、制药、印刷、喷漆、机动车、制鞋等行业排放的废气。

多数的VOCs具有刺激性气味且有毒性或剧毒,这样的VOCs可以称为VOCs恶臭污染物质。

1.2来源

VOCs恶臭物质来源于生活和工业生产等方面。

生活源主要有粪便处理、生活垃圾等;工业有害废气来自于以煤、石油、天然气为燃料或原料的工业,或者与之有关的化工企业。

例如:

石油加工、炼油、炼焦、煤气、化肥、制药、造纸、合成材料等行业。

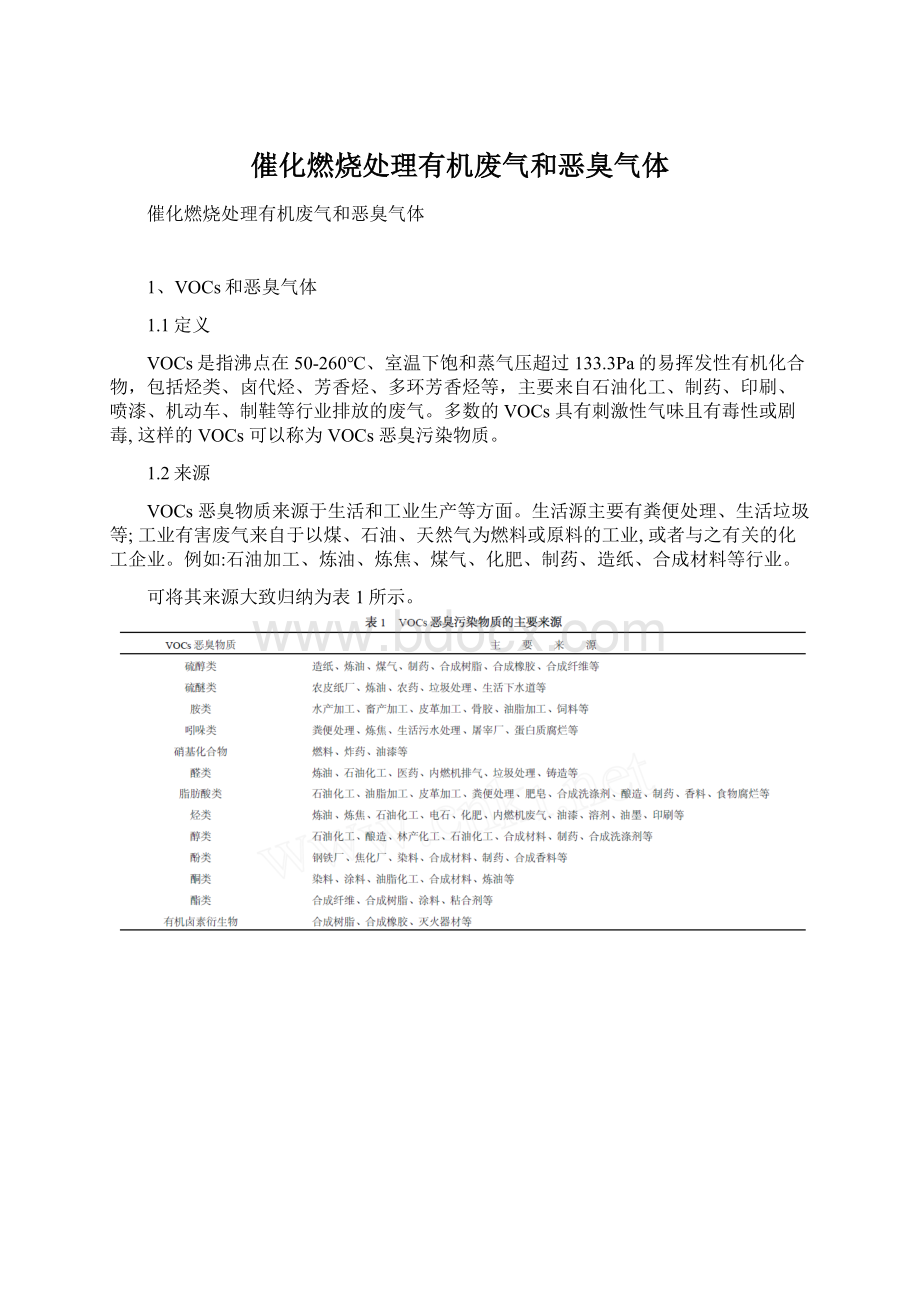

可将其来源大致归纳为表1所示。

表2为工业中排放的VOCs恶臭物质的主要种类,其中芳香烃、醇类、酯类等作为工业溶剂被广泛使用,因而排放量很大,对人体和环境危害较大。

1.3危害

该类有机物废气是对人体健康有害的污染物,常伴随着异味、恶臭散发在空气中,对人的眼、鼻、呼吸道有刺激作用,对心、肺、肝等内脏及神经系统产生有害影响,甚至造成急性和慢性中毒,可致癌、致突变。

而且会与大气中的NO2反应生成O3,使低空大气中O3浓度升高,形成光化学烟雾,危害人体健康和导致农作物减产。

此外,VOCs的污染范围不仅仅局限在一个城市或国家内,随着它的扩散与迁移,可以引起包括酸雨、臭氧层破坏、大气变暖等全球环境问题,具有跨国性和全球性。

因此,VOCs被视为继粉尘之后的第二大类量大面广的大气污染物,VOCs的净化治理也逐步成为了大气污染治理中非常重要的一部分。

2、催化燃烧技术

2.1定义

催化燃烧技术是指在较低温度下,在催化剂的作用下使废气中的可燃组分彻底氧化分解,从而使气体得到净化处理的一种废气处理方法。

2.2原理

催化燃烧是典型的气-固相催化反应,其实质是活性氧参与深度氧化作用。

在催化燃烧过程中,催化剂的作用是降低反应的活化能,同时使反应物分子富集于催化剂表面,以提高反应速率。

借助催化剂可使有机废气在较低的起燃温度条件下发生无焰燃烧,并氧化分解为CO2和H2O,同时放出大量热。

2.3催化燃烧的特点

1、起燃温度低,节省能源

有机废气催化燃烧与直接燃烧相比,具有起燃温度低、能耗低的显著特点。

在某些情况下,催化燃烧达到起燃温度后便无需外界供热。

2、适用范围广

催化燃烧几乎可以处理所有的烃类有机废气及恶臭气体。

对于有机化工、涂料、绝缘材料等行业排放的低浓度、多成分、无回收价值的废气,采用吸附--催化燃烧法的处理效果更好。

3、处理效率高,无二次污染

用催化燃烧法处理有机废气的净化率一般都在95%以上,最终产物为无害的CO2和H2O(杂原子有机化合物还有其他燃烧产物),且由于燃烧温度低,能大量减少NOX的生成,因此不会造成二次污染。

但是其缺点是工艺条件要求严格,不允许废气中含有影响催化剂寿命和处理效率的尘粒和雾滴,也不允许有使催化剂中毒的物质,以防催化剂中毒,因此采用催化燃烧技术处理有机废气必须对废气作前处理。

同时该法不适于处理燃烧过程中产生大量硫氧化物和氮氧化物的废气。

3、催化剂

3.1催化剂种类

燃烧型催化剂的种类比较多,按活性成分大体可分为贵金属催化剂、过渡金属氧化物催化剂和复氧化物催化剂3大类。

1、贵金属催化剂。

Pt、Pb、Ru等是典型的贵金属催化剂,这类催化剂通常负载在载体上,其活性高、选择性好。

但由于其资源稀少、价格昂贵,且处理含氯和含硫的VOCs时很容易中毒,因而仅适用于处理不含氯和硫的VOCs。

由于金属催化剂的高活性,催化燃烧VOCs时起燃温度可低至100-200℃。

例如以硼为载体的Pt催化剂处理含戊烷、正己烷、苯、甲苯混合物的VOCs时,其起燃温度只有100℃,要达到90%的转化率也只需200℃左右。

如果采用微乳法、气相沉积来制备贵金属催化剂,其活性更高。

PtPd

2、过渡金属氧化物催化剂

作为贵金属催化剂的取代品,氧化性较强的过渡金属氧化物对CH4等烃类和CO的氧化反应都具有较高的催化活性,且成本较低,常见的有MnOx、CoOx和CuOx等催化剂。

3、复氧化物催化剂

一般认为,复氧化物之间由于存在结构或电子调变等相互作用,其催化活性比相应的单一氧化物要高。

复氧化物催化剂主要有以下两大类。

(1)钙钛矿型复氧化物

稀土与过渡金属氧化物在一定条件下可以形成具有天然钙钛矿型的复合氧化物,通式为ABO3,其活性明显优于相应的单一氧化物。

A为四面体型结构,B为八面体形结构;A和B形成交替立体结构,易于取代而产生晶格缺陷,即催化活性中心位,表面晶格氧提供高活性的氧化中心,从而实现深度氧化反应。

常见的该类型催化剂有BaCuO3、LaMnO3等。

(2)尖晶石型复氧化物

尖晶石型是复氧化物的一种重要结构类型,通式为AB2O4,具有优良的深度氧化催化活性。

如其对CO的催化燃烧起燃点约为80℃,对烃类亦可在低温区实现完全氧化;研究最为活跃的是CuMn2O4。

尖晶石对芳烃燃烧的催化活性尤为出色,使C7H8完全燃烧只需260℃,实现了低温催化燃烧。

尖晶石型复氧化物的低温催化燃烧特性具有特别现实的意义。

3.2催化剂载体及负载方式

VOCs净化催化剂的载体主要有两类:

一类是球状或片状;另一类是整体式多孔蜂窝状。

催化剂活性组分可通过下列方式沉积在载体上:

①电沉积在缠绕或压制的金属载体上;②沉积在颗粒状陶瓷材料上;③沉积在蜂窝结构的陶瓷材料上。

金属载体的优点是导热性能好、机械强度高,缺点是比表面积较小;颗粒状载体的优点是比表面积大,缺点是压降大以及因载体间相互摩擦而造成活性组分磨耗损失;蜂窝陶瓷载体是比较理想的载体形式,具有很大的比表面积,压力降较片状、粒状、柱状载体低,机械强度高,耐磨、耐热冲击能力强。

3.3催化剂失活与防止

3.3.1催化剂失活

催化剂在使用过程中随着时间的延长活性会逐渐下降,直至失活。

催化剂失活主要有以下3种类型。

(1)催化剂完全失活。

使催化剂失活的毒物包括快速作用毒物和慢速作用毒物两大类。

快速作用毒物主要有P、As等;慢速作用毒物有Pb、Zn等。

通常情况下,催化剂失活是由于毒物与活性组分化合或熔成合金。

对于快速作用毒物来说,即使只有微量,也能使催化剂迅速失活。

(2)抑制催化反应。

卤素和硫的化合物易与活性中心结合,但这种结合是比较松弛、可逆且暂时性的,当废气中的这类物质被去除后,催化剂活性可以恢复。

(3)沉积覆盖活性中心。

不饱和化合物的存在可导致炭沉积,此外,陶瓷粉尘、铁氧化合物及其它颗粒物堵塞活性中心后,也会影响催化剂的吸附与解吸能力,导致催化剂活性下降。

3.3.2催化剂失活的防止

对催化剂活性的衰减,可以采取下列相应的措施加以防止:

①按操作规程正确控制反应条件;

②当催化剂表面结炭时,应吹入新鲜空气,以提高燃烧温度,烧去表面结炭;

③将废气进行预处理,以除去毒物,防止催化剂中毒;

④改进催化剂的制备工艺,提高催化剂的耐热性和抗毒能力。

4、燃烧动力学

当有机废气在金属氧化物催化剂上燃烧时,CnHm的氧化反应是经过表面氧化还原作用循环实现的。

反应机理如下:

Ri+氧化态催化剂还原态催化剂+产物

(1)

O2+还原态催化剂氧化态催化剂

(2)

其中,Ri为CnHm物种的第i种。

相应反应动力学模型方程式可表达为:

ri=

式中,ki、koi分别为反应

(1)、反应

(2)的反应速度常数;ci、coi分别为CnHm物种i及氧的浓度;ni为每摩尔CnHm物种i完全氧化所需氧的摩尔数。

实验表明,碳氢氧化反应速度对碳氢的反应级数位于0和1之间。

5、催化燃烧工艺流程

根据废气的预热方式及富集方式,催化燃烧工艺流程可分为3种。

1、预热式。

预热式是催化燃烧的最基本的流程形式,其基本原理见图1。

有机废气温度在100℃以下、浓度也较低时,热量不能自给,因此在进入反应器前需要在预热室加热升温。

通常采用煤气或电加热将废气升温至催化反应所需的起燃温度;燃烧净化后的气体在热交换器内与未处理的废气进行热交换,以回收部分热量。

2、自身热平衡式。

有机废气温度高且有机物含量较高,通常只需要在催化燃烧反应器中设置电加热器供起燃时使用,通过热交换器回收部分净化气体所产生的热量,正常操作下就能够维持热平衡,不需要补充热量,其流程见图2.

3、吸附-催化燃烧。

当有机废气的流量大、浓度低、温度低、采用催化燃烧需消耗大量的燃料时,可先采用吸附手段将有机废气吸附于吸附剂上并进行浓缩,然后通过热空气吹扫,使有机废气脱附成为高浓度有机废气(可浓缩10倍以上)后再进行催化燃烧。

不需要补充热源就可以维持正常运行,其工艺流程见图3。

对有机废气催化燃烧工艺的选择主要取决于:

1、燃烧过程的放热量,即废气中可燃物的种类和浓度;

2、起燃温度,即有机组分的性质及催化剂活性;

3、热量回收率等。

当回收热量超过预热所需热量时,可实现自身热平衡运转,无需外界补充热源,这是最经济的。

6、催化燃烧热平衡

催化燃烧是放热反应,放热量的大小取决于有机物的种类及其含量。

如能依靠废气燃烧的反应热维持催化燃烧过程持续进行是最经济的操作方法。

而能否以自热维持体系的正常反应则取决于燃烧过程的放热量、催化剂的起燃温度、热量回收率、废气的初始温度等条件。

以含甲苯的废气净化为例:

设3种废气分别含甲苯8000mg/m3、4000mg/m3、2000mg/m3;催化剂相应的起燃温度分别为200℃、250℃、300℃;废气的初始温度分别为30℃和150℃,热交换器效率与需补充能量之间的关系见表2。

从表2可以看出,废气的初始温度越高,废气中有机物的浓度越高,实现自热运转的可能性越大。

而工业有机废气中5000mg/m3左右的有机物残留量是常见的,只要热交换器的换热效率能达到50%-60%就可利用热交换器回收燃烧反应热来维持催化燃烧的持续进行。

7、催化燃烧的应用

1、溶剂类污染物的净化处理

这类污染物量大面广,主要是三苯(苯、甲苯和二甲苯)、酮类、醇类及其他一些含氧衍生物等。

詹建锋采用吸附---催化燃烧法治理彩印厂三苯废气,治理前废气浓度为1320mg/m3,治理后浓度小于50mg/m3,达到福建省DB35/156-93要求。

刘忠生等对主要含烃类污染物的石化污水处理场隔油池散发的废气进行处理,采用蜂窝状Pt、Pd、Ce多组分TC79-2H催化剂对进口总烃体积分数为1000~6000μl/L的废气进行催化燃烧,净化排气总烃体积分数小于100μl/L,总烃去除率达到97%以上。

2、含氮有机污染物的净化

含氮有机污染物(如RNH2、RCONH2等)大都具有毒性和臭味,必须进行处理。

火箭推进剂(CH3)2NNH2是一种易溶于水和有机溶剂且具有强极性和弱碱性的有机化合物,也是一种剧毒物质。

采用催化燃烧法处理(CH3)2NNH2(含量1%,压力0.25MPa,气量500m3/h),当催化燃烧温度高于300℃时,(CH3)2NNH2废气去除率达99%以上,获得了很好的处理效果。

3、对含硫有机污染物的净化

制药厂、农药厂和化纤厂等在生产中会排出CH3SH、CH3CH2SH、CS2等有机硫污染物。

对这类污染物进行催化氧化时,其中的硫原子一般氧化成SO2或SO3,在催化剂表面上易产生强吸附,造成催化剂中毒失活。

而新开发的RS-1型催化剂能使反应过程生成的SO2和SO3几乎100%地释放出来,使催化剂活性保持稳定。

8、催化燃烧新技术

随着工业生成地迅猛发展,有机废气的种类也日益繁多,因此,人们也在不断的研究开发催化燃烧的一些新技术、新工艺,以提高有机废气的处理效果。

表2对一些催化燃烧的新技术进行了简单介绍。

9、工程案例:

催化燃烧法在污水处理场的应用

1、简介

中国石油化工股份有限公司九江分公司炼油污水处理场