XXXX新版GMP颗粒自动包装机.docx

《XXXX新版GMP颗粒自动包装机.docx》由会员分享,可在线阅读,更多相关《XXXX新版GMP颗粒自动包装机.docx(63页珍藏版)》请在冰豆网上搜索。

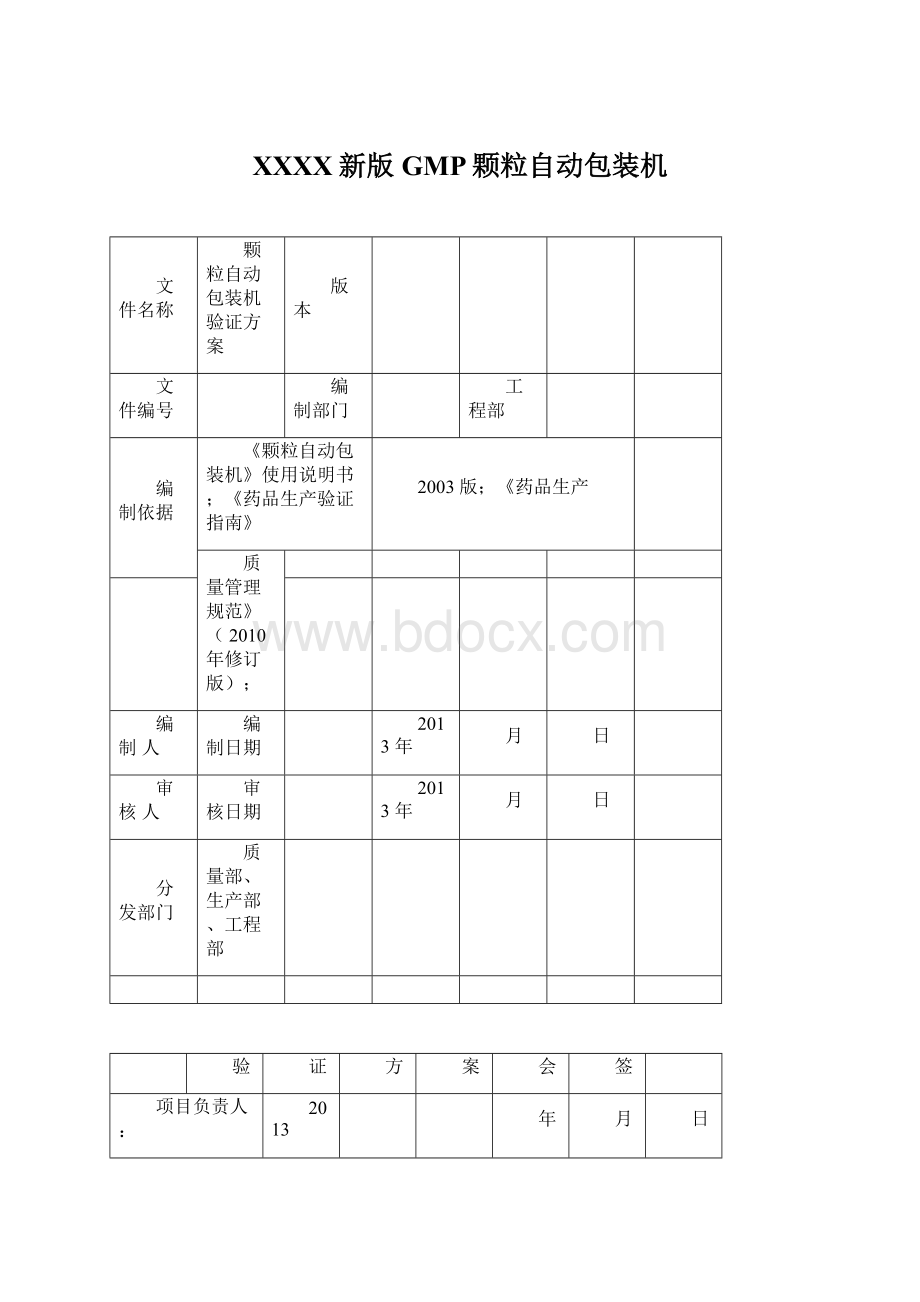

XXXX新版GMP颗粒自动包装机

文件名称

颗粒自动包装机验证方案

版本

文件编号

编制部门

工程部

编制依据

《颗粒自动包装机》使用说明书;《药品生产验证指南》

2003版;《药品生产

质量管理规范》(2010年修订版);

编制人

编制日期

2013年

月

日

审核人

审核日期

2013年

月

日

分发部门

质量部、生产部、工程部

验

证

方

案

会

签

项目负责人:

2013

年

月

日

QA主

管:

2013

年

月

日

QC主

管:

2013

年

月

日

生产部经理:

2013

年

月

日

质量部经理:

2013

年

月

日

工程部经理:

2013

年

月

日

仓储部经理:

2013

年

月

日

总工程师(批准人):

2013

年

月

日

生效日期:

2013

年

月

日

1引言

2人员培训确认

3概述

4验证的目的

5验证所需文件

6验证范围

7验证项目和时间安排

8风险评估

9设计确认

10供应商审计和评估

11安装确认IQ

12运行确认

13性能确认

14结果与评价

15验证周期

16设备使用阶段

17设备报废阶段

1引言

1.1

验证小组:

姓

名

所在部门

职

务

验证分工

王立新

生产部

固体车间

组长

王元元

生产部

操作工

组员

赵丛丛

质量部

QA监控员

组员

冯月

质量部

QC检验员

组员

屠丽丽

工程部

工程部经理

组员

张华

工程部

维修工

组员

1.2

验证小组职责

1.2.1负责验证方案的审批;

1.2.2负责验证的协调工作,以保证验证方案规定项目顺利实施;

1.2.3负责验证数据及结果的审核;

1.2.4负责验证报告的审批;

1.2.5负责发放验证证书;

1.2.6负责验证周期的确认;

1.2.7验证小组组长负责组织方案起草、方案实施全过程的组织和验证报告;

1.2.8验证小组组员分别负责方案实施验证部分具体工作。

1.3工程部

1.3.1负责颗粒自动包装机的调试,并做好相应记录;

1.3.2负责提供颗粒自动包装机的档案、资料交档案室;

1.3.3负责仪器仪表的校正;

1.3.4负责拟定验证周期;

1.3.5负责收集各项验证、试验记录,并对数据进行分析、评估,起草验证报告,报验证小组;

1.3.6确保验证设备的完好运行,为验证过程中提供有关的技术服务;

1.3.7负责颗粒自动包装机的维护保养。

1.3.8负责设备的统筹管理,包括设备的配置、验收、建档、检修和报废等。

1.4质量部

1.4.1负责对生产部提供的参数要求进行确认;

1.4.2各种检验的准备,取样及样品的测试工作;

1.4.3负责根据检验结果,出具检验报告单;

1.4.4负责组织验证方案、验证报告、验证结果的会审会签;

1.4.5负责对验证全过程实施监控。

负责验证的协调工作,以保证本验证方案规定项目的顺利

实施;

1.4.6负责建立验证档案,及时将批准实施的验证资料收存归档;

1.4.7负责验证过程的取样、检验、测试及结果报告。

1.5生产部

1.5.1负责提供与颗粒自动包装机有关的主要参数;

1.5.2负责指定颗粒自动包装机的管理人员及操作人员;

1.5.3负责验证中各种试验材料的准备工作,并派人参加验证工作对机器的操作和清洁维护保

养工作;

1.5.4组织实施验证方案,参加会签验证方案、验证报告,收集记录验证资料、数据。

1.6仓储部:

负责提供物料支持。

1.7人事部

1.7.1负责组织验证人员的相关培训。

1.7.2负责培训的考试及档案归档。

2人员培训确认

认可标准:

检查并确认本验证涉及人员是否经过培训,考试合格,且持有上岗证。

姓

名

检查项目

培训课时

检查结果

颗粒自动包装机验证方案

□合格□不合格

□合格□不合格

及各环节确认、与GMP相关

□合格□不合格

理论知识培训,岗前操作技

一天

□合格□不合格

能的培训与验证相关知识

□合格□不合格

的培训,相关考试合格。

□合格□不合格

结论:

检查人:

复核人:

日期:

3概述

DXDK80C型-H颗粒自动包装机是我公司固体车间的关键设备,主要用于颗粒剂的袋分装,具

有装量稳定、热封效果好、产品包装外观平整、无毛边等优点。

该机器采用CPU集中控制机器

的各功能状态,设有人机对话界面;智能型温控仪双路控制横、纵封体温度;在额定范围内无级调整包装速度。

定位张口停机;智能光电定位,亮动、暗动任意转换,抗干扰强,连续三袋

光标异常即停机报警;采用容积法计量,制袋精度高,操作维护方便。

设备名称:

颗粒自动包装机

设备型号:

DXDK80C型-H

设备编号:

出厂日期:

2009年11月

生产厂家:

北京大松惠基包装机械有限公司

使用部门:

固体制剂车间

主要技术参数

项

目

参

数

包装速度

55-80袋/分

计量范围

10-50ml

制袋尺寸

长50-120mm

宽60-85mm

电源电压

三相四线制380V/50Hz

功率

0.86kw

外型尺寸

730mm×630mm×1580mm(长×宽×高)

重量

180kg

4验证的目的

对颗粒自动包装机进行设计、安装、运行、性能的验证,以证实符合用户需求标准(URS)

的要求,符合药品生产对设备的要求。

确认在规定的SOP操作,设备能稳定运行且各项指标均

能达到设计要求,以证明该设备不仅能满足生产需要,而且符合工艺标准要求

5验证所需文件

资料名称

文件编号

文件生效日期

存放处

颗粒自动包装机说明书

---------

---------

档案室

产品合格证

---------

---------

档案室

颗粒自动包装机标准操作规程

档案室

颗粒自动包装机维护保养操作规程

档案室

颗粒自动包装机清洁标准操作规程

档案室

结论:

文件真实、完整,为现行标准,已经过批准

检查人:

复核人:

日期:

6验证范围

本验证方案适用于DXDK80C-H型颗粒自动包装机的验证。

7验证项目和时间安排

计划于2013年-

月进行颗粒自动包装机设备验证,内容严格按照本验证方案,检查

颗粒自动包装机其设计确认、安装确认、运行确认、性能确认达到规定的标准要求。

验证时间:

设计确认:

从2013

年

月

日至2013年

月

日

安装确认:

从2013

年

月

日至2013年

月

日

运行确认:

从2013年

月

日至2013年

月

日

性能确认:

从2013

年

月

日至2013年

月

日

起草报告:

从2013

年

月

日至2013年

月

日

8风险评估

8.1目的:

降低和控制槽形混合机验证过程中潜在质量风险,保证最终产品质量。

8.2风险因素标准的评定

8.2.1风险评估方法:

遵循FMEA技术(失效模式效果分析)。

8.2.2失败模式效果分析(FMEA)由三个因素组成:

风险的严重性(S)、风险发生的可能性(P)、风险的可测性(D)。

8.3.2.2.1严重性(S):

主要针对可能危害产品质量数据完整性的影响。

严重程度分为

四个等级:

严重性(S)

风险系数

风险可能导致的结果

直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟

关键

4

踪性。

此风险可导致产品不能使用;直接影响

GMP原则,危害产

品生产活动。

直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟

高

3

踪性。

此风险可导致产品召回或退回;不符合

GMP原则,可能引

起检查或审计中产生偏差

中

2

尽管不存在对产品或数据的相关影响,但仍间接影响产品质量要素

或工艺与质量数据的可靠性、完整性或可跟踪性;此风险可能造成

资源的浪费。

尽管此类风险不对产品或数据产生最终影响,但对产品质量要素或

低1

工艺与质量数据的可靠性、完整性或可跟踪性仍产生较小影响

8.2.2.2可能性(P):

测定风险产生的可能性,为建立统一基线,建立以下等级:

可能性(P)

风险系数

风险可能导致的结果

极高

4

极易发生

高

3

偶尔发生

中

2

很少发生

低

1

发生可能性极低

8.2.3可测性(D):

在潜在风险造成危害前,检测发现的可能性,定义如下:

可测性(D)

风险系数

风险可能导致的结果

极低

4

不存在能够检测到错误的机制

低

3

通过周期性控制可检测到错误

中

2

通过应用于每批的常规手动控制或分析可检测到错误

高

1

自动控制装置到位,检测错误(例:

警报)或错误明显(例:

错误导致

不能继续进入下一阶段工艺)

8.3风险级别评判标准

8.3.1风险优先系数(RPN)计算公式

RPN=SPD=严重性(S)×可能性(P)×可测性(D)

8.3.2风险评价标准

风险优先系数

风险水平描述

RPN

此为不可接受风险。

必须尽快采用控制措施,通过提高可检

测性及降低风险产生的可能性来降低最终风险水平。

验证应

RPN>16或

高风险水平先集中于确认已采用控制措施且持续执行。

严重程度=4

由严重程度为4导致的高风险水平,必须将其降低至RPN最大等于8。

此风险要求采用控制措施,通过提高可检测性及(或)降低风

8≤RPN≤16中等风险水平险产生的可能性来降低最终风险水平。

所采用的措施可以是规程或技术措施,但均应经过验证。

RPN≤7低风险水平此风险水平为可接受,无需采用额外的控制措施。

风险评估与控制表

序

风险发生的失败模式

风险可能导致的后果

项目

号

1设计确认

设备不符合设计和生产使用要求,

设备不能正常使用

不符合GMP要求。

设备送货到场后,设备型号不符

设备不能正常安装使用,

合,设备损坏,设备及其配件、文

设备资料不齐影响设备的

件资料不齐。

日