乳清蛋白粉工艺规程doc.docx

《乳清蛋白粉工艺规程doc.docx》由会员分享,可在线阅读,更多相关《乳清蛋白粉工艺规程doc.docx(12页珍藏版)》请在冰豆网上搜索。

乳清蛋白粉工艺规程doc

乳清蛋白粉工艺规程

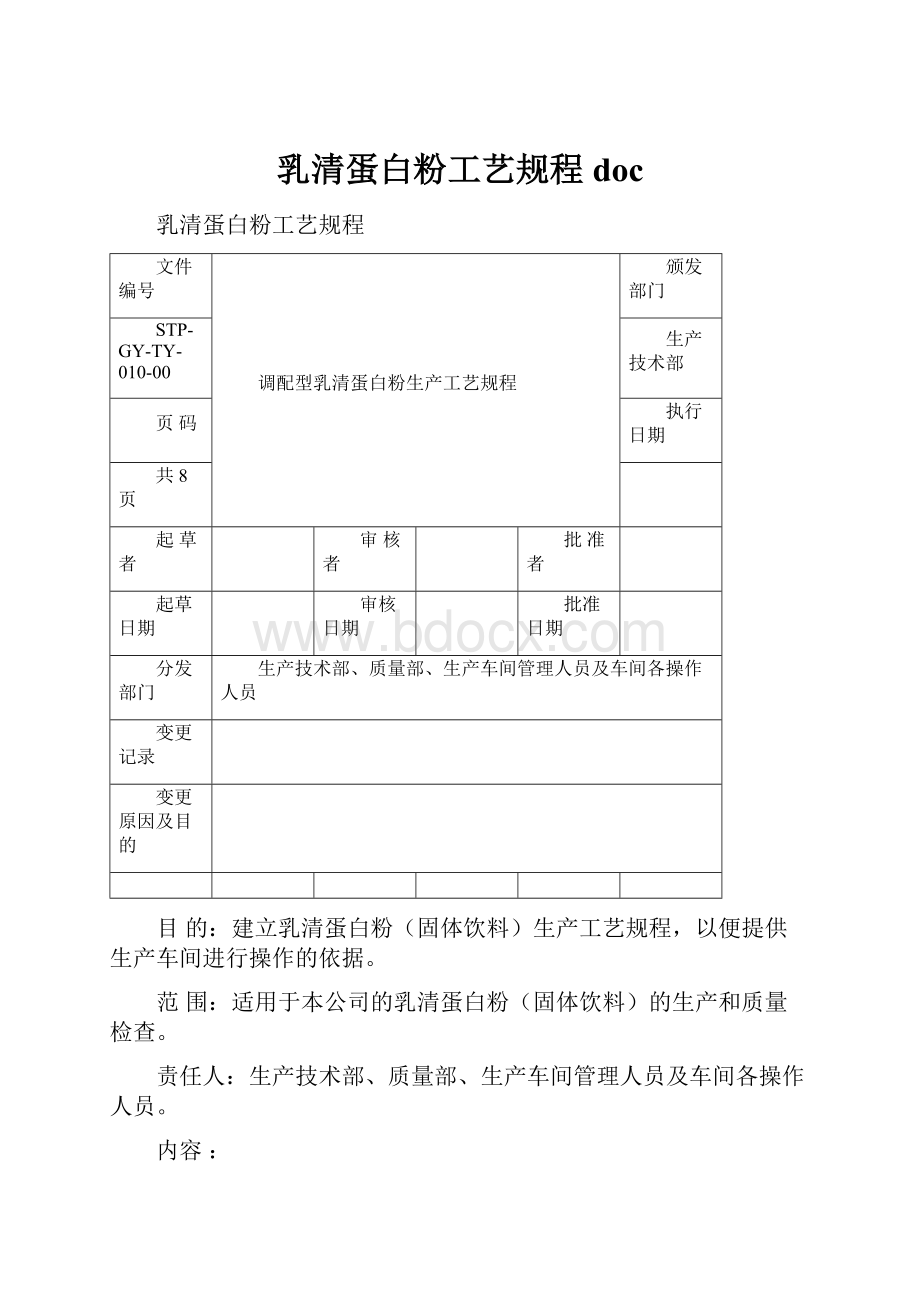

文件编号

调配型乳清蛋白粉生产工艺规程

颁发部门

STP-GY-TY-010-00

生产技术部

页码

执行日期

共8页

起草者

审核者

批准者

起草日期

审核日期

批准日期

分发部门

生产技术部、质量部、生产车间管理人员及车间各操作人员

变更记录

变更原因及目的

目的:

建立乳清蛋白粉(固体饮料)生产工艺规程,以便提供生产车间进行操作的依据。

范围:

适用于本公司的乳清蛋白粉(固体饮料)的生产和质量检查。

责任人:

生产技术部、质量部、生产车间管理人员及车间各操作人员。

内容:

1产品概述

乳清蛋白粉(固体饮料)

RuQingDanBaiFen(GuTiYinLiao)

本品是以乳清蛋白粉、植脂末、阿斯巴甜为主要原料制成的保健食品,具有增强免疫力的保健功能。

【保健原料】乳清蛋白粉、植脂末、阿斯巴甜

【功效成分含量】每100g含:

蛋白质60g

【保健功能】增强免疫力

【适宜人群】需要增强免疫力的成人

【食用方法及食用量】每日1次,每次1勺乳清蛋白固体饮料加入温水中,搅均即可饮用。

【规格】400g/罐

【保质期】24个月

【贮藏方法】密封、常温干燥处

【注意事项】本品不能代替药物

2产品原辅料配方

物料名称

每袋含

实投1000袋

乳清蛋白粉

350g

350kg

植脂末

43g

43kg

阿斯巴甜

7g

7kg

3包装材料清单

包装材料名称

规格或单位

用量

复合膜

kg

16

铁罐

个

1000

干燥剂

袋

1000

瓦楞纸箱

个

40

装箱单

张

40

胶带

卷

4

打包带

kg

10kg

4工艺流程图

*乳清蛋白粉*植脂末*阿斯巴甜

过80目筛过80目筛过80目筛

细粉细粉细粉

混合

混合

总混粉

*干燥灭菌

*内包装10g/袋

外包装

检验

*入库

30万及洁净区

注意:

生产前应由质检部门检查生产车间、设备、容器具、人员的卫生是否合格,必须在获得清场合格证后才可以生产。

生产称量时要称量准确,实行二人符合制

*为关键控制环节

5操作过程及工艺条件

5.1、各步操作前应检查与准备

5.1.1、检查水电汽气:

检查水、电、汽、压缩空气供应正常。

5.1.2、计量器具检查:

检查电子秤、电子天平、案秤、压力表、温度表等计量器具应在校正或确认的有效期内,计量正确、灵敏。

5.1.3、场地检查:

检查操作间有清场合格证,并在有效期内。

检查房间内无与本批次生产无关的物品。

检查洁净区房间内温度在18~26℃,相对湿度应45%~65%,洁净区与室外的缓冲间的压差≥10Pa。

5.1.4、设备检查:

检查生产设备有清洁合格证,并在有效期内。

检查设备内外无与本批次生产无关的物品。

检查设备运转正常。

5.1.5、更换状态标志:

取下设备状态标志、清洁状态标志、房间清场状态标志,挂上本次生产的状态标志牌。

5.1.6、领取物料:

仔细阅读生产指令,按生产指令领取所需物料,认真核对物料的品名、批号、数量等。

5.1.7、填写好检查记录。

5.2、生产操作过程

5.2.1粉碎、过筛

将乳清蛋白粉、植脂末、阿斯巴甜分别过80目筛,得细粉备用。

5.2.2混合

5.2.2.1、按生产指令配方量分别称量乳清蛋白粉、植脂末、阿斯巴甜。

5.2.2.2、先将植脂末和阿斯巴甜混合,混合均匀,得混合粉。

5.2.2.3、将混合粉与乳清蛋白粉混合,得总混粉。

5.2.3湿混合(制软材)

将步骤5.2.2中预混的混合料置于槽形混合机内,加入已制好的淀粉浆,搅拌混合均匀,制成适宜的软材。

5.2.4制粒

用摇摆式颗粒机制成大小均匀的湿颗粒(16目)。

5.2.5干燥灭菌

将湿颗粒缓缓送进沸腾干燥机,温度控制在55℃,沸腾干燥至颗粒水分降至3%~5%时停止干燥。

5.2.6半成品检验

将混合好的粉末收集装入内衬洁净塑料袋的塑料桶中,扎紧盖好,桶外贴有标示物料名称、数量、规格、批号等状态标志,存放于中间站,办理交接手续,填写半成品请验单,进行抽样检验。

5.2.7内包装

领取经QA检验合格的粉末和食品包装铝塑复合膜,用全自动袋装机进行内包装,400g/袋。

5.2.8外包装

内包装好的产品计数通过传递窗传递至外包装间。

根据本品批包装指令领取待包装品和包装材料后进行外包装。

5.3、工序结束后清场

各工序操作结束后关闭设备电源,取下本次生产的状态标志牌,按《清场管理标准》要求清场、清洁。

经现场质量监督人员确认后,挂上清场状态标志、设备状态标志。

5.4成品检验和入库

将包装好的产品送入成品待检区,填写成品请验单,抽样进行检验,检验合格后领取产品合格证,封箱打包入库并办理入库手续。

6生产环境洁净度要求

生产环境及管理符合GMP要求,生产过程中称量、过筛、混合、制粒、干燥、内包工艺过程均在符合《保健食品良好生产规范(GB17450-1998)》的要求(三十万级)的生产洁净区条件下操作,其他操作在一般生产区。

7关键工序的质量、卫生关键控制点

关键控制点

1

2

3

4

原料验收

粉碎、过筛

总混

分装

显著危害

原料的真伪、优劣

外观性状

外观性状、水分

混装、少装

关键限值

标准规定的性状和含量要求

标准规定的性状

<6%

不得超出装量差异

监控

对象

待检原料

过筛后粉末

混合好的粉末

分装完的散剂

方法

经验鉴别、仪器

目测

天平

生产中开袋检查

频率

每批检验

每批抽检

每批抽检

每批抽检

人员

仓管员、QC

QA

QC

QA

纠偏措施

拒收并通知供应仓管部退、换货

通知生产部查找原因并制定解决方案

通知生产部查找原因并制定解决方案

立即停工,检查所有已分装产品

记录

原料检验报告

干粉碎、过筛工序批记录

总混工序批记录

袋分装工序批记录

8中间产品质量标准

项目

指标

感官指标

均匀粉末状、无结块,冲溶后呈均匀的混悬液;乳白色或乳黄色,色泽均一、无异色;具有本品特有的滋味与气味;不得有肉眼可见杂色杂物

水分

应≤5%

9成品质量标准及检验规则

项目

型式检验指标

出厂检验指标

感官指标

色泽

乳白色或乳黄色,色泽均一、无异色。

乳白色或乳黄色,色泽均一、无异色。

滋味、气味

具本品特有滋味、无其他异味

具本品特有滋味、无其他异味

形态

均匀粉末状、无结块,冲溶后呈均匀的混悬液

均匀粉末状、无结块,冲溶后呈均匀的混悬液

杂质

无正常视力可见的外来杂质

无正常视力可见的外来杂质

蛋白质,g/100g

≥25.0

≥25.0

水分,g/100g

≤5.0

≤5.0

铅(以Pb计),mg/kg

≤0.9

/

砷(以As计),mg/kg

≤0.5

≤0.5

菌落总数,cfu/g

≤30000

≤30000

大肠菌落,MPN/100g

≤90

≤90

霉菌,cfu/g

≤50

≤50

致病菌

不得检出

/

净含量,g/瓶

40.5

40.5

允许负偏差,%

3.0

3.0

10、生产场所和所用主要设备

序号

设备编号

设备名称

型号

生产

场所

洁净度级别

1

AHHB-ZJ-005

三维混合机

SYH-600

混合间

三

十

万

级

洁

净

区

2

AHHB-ZJ-007

沸腾制粒干燥机

FL-200

干燥间

3

AHHB-ZJ-009

摇摆式制粒机

YK-160

4

AHHB-ZJ-021

快速整粒机

KZL

混合间

5

AHHB-ZJ-006

全自动包装机

KD-ZBJ180

颗粒分装间

6

AHHB-ZJ-014

激光喷码机

PXR

外包间

一般区

7

AHHB-ZJ-015

半自动捆扎机

KBZ-1

11、技术经济指标及物料平衡的计算

11.1技术、经济指标

11.1.1、

≥93.0%

11.1.2、

11.2、物料平衡

11.2.1、粉碎、过筛工序

物料平衡:

························≥98%

收率:

······························≥95%

11.2.2、总混合工序

物料平衡:

···············≥98%

收率:

··························≥95%

11.2.3整粒、总混岗位:

平衡率:

·····················≥98%。

收率:

························≥95%。

11.2.4、袋分装工序

物料平衡:

,97%~101%

收率:

·····················≥90%

11.2.5外包装工序

包材:

······················100%

总数收率:

······················≥90%

11.3需进行物料平衡计算的主要工序

粉碎过筛、总混工序以重量计算;包装工序以数量单位计算。

11.4物料平衡计算单位

包装工序以数量单位计算,其他工序以重量计算。

11.5数据处理

(A)凡收率、平衡率在合格范围之内,可进行物料向下工序流转。

(B)凡收率不在合格范围,应立即贴示“待查”标志,不能递交下工序,并填写《偏差处理记录》,通知车间主任及质量部QA检查员按《生产过程偏差处理管理制度》进行调查,采取处理措施,并详细记录。

(C)应由质量部定期对各工序收率及产品的总体物料平衡进行回顾性验证,为工艺改进、技术革新及技术标准文件的修订提供参考。

(D)车间对每批产品每一工序的物料平衡情况进行统计分析,每月上报生产部。