压力容器制造通用检验规程完整.docx

《压力容器制造通用检验规程完整.docx》由会员分享,可在线阅读,更多相关《压力容器制造通用检验规程完整.docx(36页珍藏版)》请在冰豆网上搜索。

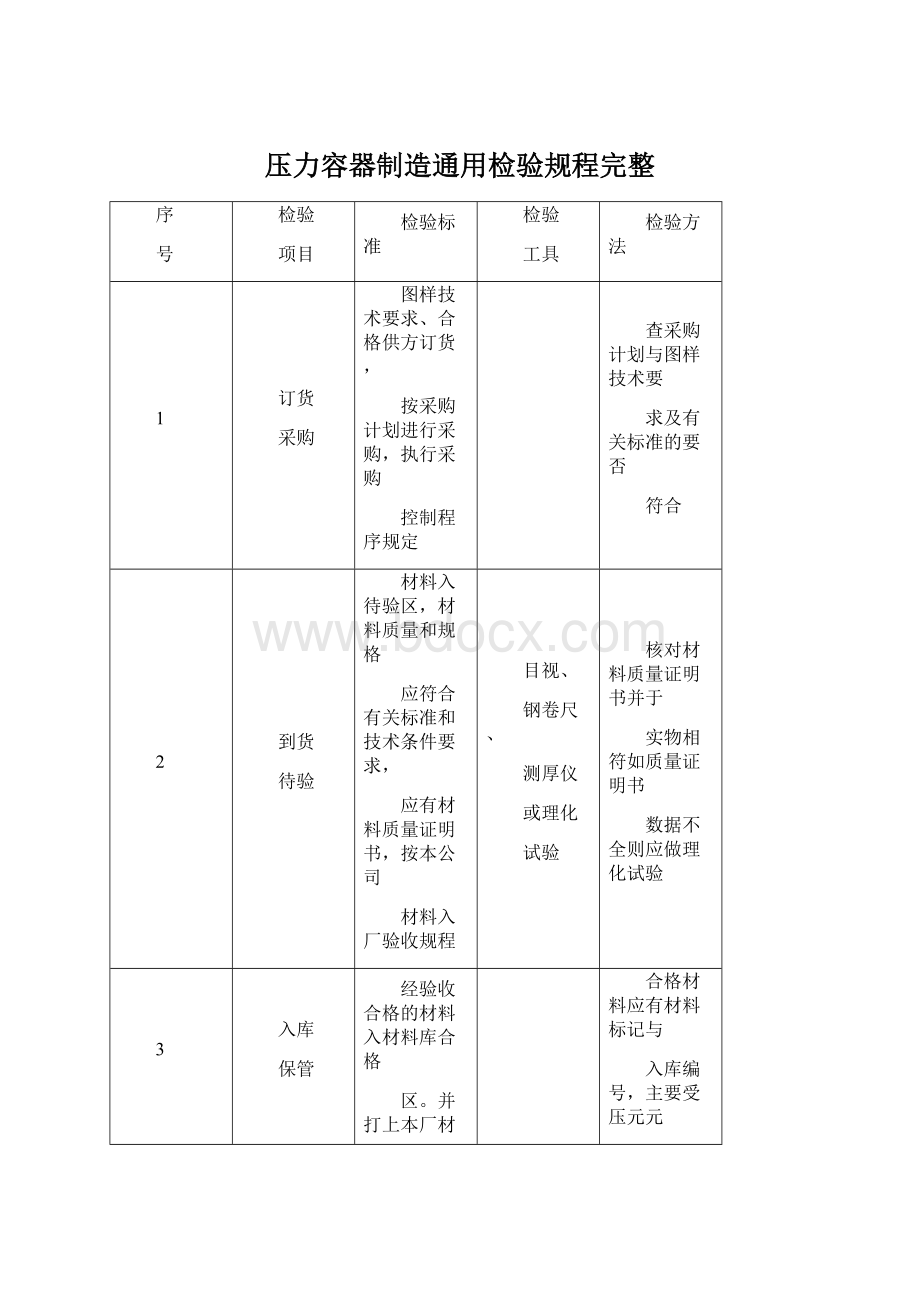

压力容器制造通用检验规程完整

序

号

检验

项目

检验标准

检验

工具

检验方法

1

订货

采购

图样技术要求、合格供方订货,

按采购计划进行采购,执行采购

控制程序规定

查采购计划与图样技术要

求及有关标准的要否

符合

2

到货

待验

材料入待验区,材料质量和规格

应符合有关标准和技术条件要求,

应有材料质量证明书,按本公司

材料入厂验收规程

目视、

钢卷尺、

测厚仪

或理化

试验

核对材料质量证明书并于

实物相符如质量证明书

数据不全则应做理化试验

3

入库

保管

经验收合格的材料入材料库合格

区。

并打上本厂材料标记及编号。

然后按类别、牌号、规格、炉批

号等分别存放,执行不合格品控

制程序

合格材料应有材料标记与

入库编号,主要受压元元

件材料还应有检验确认标

记。

堆放整齐。

不合格材

料应有红漆(×)标记。

应严格隔离并及时处理

4

发料

主要受压元件材料凭工艺流转卡

领料单发放,发料前应经材料检

验员确认。

领料人核对签字,落

料前必须先进行标记移植。

并经

确认后才允许分割落料,执行材

料管理制度

钢板尺、

游标尺

查看材料标记。

核对工艺

要求。

确认无误后。

在工

艺流转卡上签字。

验证标

记移植和落料尺寸的正确

性

5

材料

代用

主要受压元件的材料代用。

应征

得设计单位同意并有证明文件,

执行材料代用规定

查看材料代用证明文件。

材料代用申请单

3.1 材料检验

压力容器制造通用检验规程

1.主题容与适用围

本规程规定了本公司压力容器制造从原材料进厂至成品出厂质量控制中有

关检验项目的检验标准。

检验工具及检验方法等。

本规程适用于本公司压力容器制造的质量检验。

其他产品也可参照执行。

2.编制依据

本规程依据《容规》、《条例》、《管理办法》、GB150《钢制压力容器》、

GB151《管壳式换热器》及其他有关标准编制而成。

3.检验规程

序

号

检验

项目

检验标准

检验

工具

检验方法

1

订货

图样技术要求、合格供方订货,按

采购计划进行采购

焊条、焊丝型号、规格

及质量要否符合图

纸及有关标准的规定

2

到货

待验

入待验区,焊材应有质量证明文件。

焊材入厂验收。

按本公司材料入厂

验收规程进行验收。

无质量证明文

件不予验收

理化

试验

核对质量证明文件和实

物。

质量证明书数据应

完整并与实物相符。

质

量证明书如有缺项,应

补做该项试验

3

入库

保管

经验收合格的焊材入合格区。

入库

焊材应按不同类别、牌号、规格、

批号分别存入。

焊材仓库应保持干

燥。

相对湿度不得大于 60%

干湿

度计

实测焊材仓库的湿度与

温度。

检查焊材堆放情

况是否符合要求

4

发放

与回

收

按照焊材的焙烘规。

在施焊前焙

烘焊条。

按焊接工艺及领料单限额发放焊材。

领料单应注明产品编号和焊接部位。

焊工领用焊条时必须携带保温筒。

交回焊条头

查检焊条烘干、保温的

温度记录。

焊材二级库向一级库领

用焊材时,材料检验员

核对焊材入库号后在出

库单上签字。

焊接检验员负责核对焊

材牌号、规格与焊接产

品的编号、焊接部位。

相符后再焊条领用单上

签字

5

使用

焊材的牌号、规格应符合产品焊接

工艺的要求。

焊条使用时应有保温

筒保温。

多余焊条交回库房

现场查看使用的焊材、

牌号、规格是否符合图

纸、焊接工艺的要求。

并作记录。

若不符,应

停止焊接。

检查保温筒使用情况及

焊条头回收情况

序

号

检验

项目

检验标准

检验

工具

检验方法

1

订货

根据图纸技术要求。

选择加工设备

好、技术力量强,零件质量有保证

的单位为合格供方。

应有技术协议

(包括检验要求)。

协作单位应提

交质量证明书、合格证及监检证书

到协作单位了解加工设

备条件。

技术力量质量

情况。

应能满足图纸要

求

2

到货

验收

外协(外购)件到入厂待验区。

必

须有齐全的质量证明文件。

按照本

目视、

样板、

查对技术协议,实物及

质量证明书。

质保书

3.2 焊材检验

3.3 外协(外购)件检验

序

号

检验

项目

检验标准

检验

工具

检验方法

1

划线

下料

材料

标记移植齐全,牌号、

规格应符合图纸工艺

按图纸或工艺核对材

质,检查标记是否齐

全、正确,无标记材

料不能下料

划线

图纸、工艺、样板

钢卷尺

钢板尺

复核所有划线尺寸,

要符合图纸,样板,

工艺要求

标记

移植

划线后,下料前按标记

移植规定进行标记移植

查对标记,并确认标

记

下料

确认标记后,按线下料

钢卷尺

钢板尺

下料后检查标记移植

及尺寸

2

坡口

1. 尺寸应符合图样、工艺要求

2. 坡口表面不得有裂纹、分层、

夹渣等缺陷

3. 施焊前应将坡口表面的氧化物、

油污、熔渣及其它有害杂质清

除干净,围不得小于

20mm(离坡口边缘距离计)

焊缝规

(或样

板和塞

尺)

用放大镜目测,焊缝

规量尺寸、角度

3

错边

量

b

δsmm

A 类焊缝(纵缝)

b(mm)

焊缝规

(或样

板和塞

尺)

点焊后,自检、目测,

对最大错边部位,用

焊缝规检查,作记录

≤12

12<δs≤50

>50

≤1/4δs

≤3

≤1/16δs 且

公司材料入厂验收规程规定验收。

无质保书或不合格件。

应退货或它

用。

并应做好标记隔离存放。

执行

不合格品处理规定

测厚仪、

钢板尺

容应齐全;按图纸技术

要求核对外形尺寸,合

格后由材料责任人签章

后入库

3

保管

外协(外购)件经检验合格后,入

库保管。

仓库应按不同类别、不同

牌号分别存放。

外形封头等主要受

压元件应标上入库号

检验存放情况,核对入

库号标记后,主要受压

件标确认印记

4

发放

凭工序流转卡和领料单领取外形

(外购)件。

发料时保管员在检验

卡与领料单上签字。

若为受压件应

填写入库号

核对实物是否与图纸、

工艺卡的要求相一致,

确认无误后在工艺流转

卡上签章后发放

主要受压件核对入库号。

3.4 筒节检验

序

号

检验项

目

检验标准

检验

工具

检验方法

1

封头的

直边倾

斜度

直边高度 h

向外

向

直角尺

钢丝或

直尺

25

1.5

1.0

40

2.5

1.5

其他

6%h,且

不大于

5

4%h,

且不大

于 5

2

以外圆

周长为

对接基

准的封

头切边

后的周

长

(mm

)

封头钢材厚 δn

外圆周长公差

钢卷尺

在直边部分端部

用钢卷尺实际测

量外圆周长

2≤δn<4

4≤δn<6

6≤δn<10

-4~+4

-6~+6

-9~+9

3

以直

径为对

接基准

的封头

切边后

封头钢材厚 δn

直径公差

钢卷尺

测量杆

在直边部分实测

等距离分布的四

个直径取其平

均值

2≤δn<4

4≤δn<6

6≤δn<10

±1.5

±2

≤10

4

棱角

E

1. 焊接在环向形成的棱角

E≤0.1δs+2 且≤5

2. 焊接在轴向形成的棱角

E≤0.1δs+2 且≤5

样板塞

尺大于

300 直尺

1. 环向棱角用弦长等

于 1/6Di 且不小于

300 的样板检查

2. 轴向棱角用长度不

小于 300 的直尺检

查

5

筒节

长度

符合图纸要求

不小于 300mm

钢卷尺

测量

6

不圆

度 e

1. 受压时,同一断面上最大

径与最小径之差 e≤1%Di 且

≤25mm

2. 当被检断面位于开孔中心一倍

开孔径围时 e≤1%Di+(开

孔)2%Di 且≤25mm

钢板尺

测量杆

同检测杆,测量同一

断面最大径与最小

径之差

当受外压及真空时,用样板和查表

相结合测量具体见 GB150 10.2.4.11

样板

7

检验

记录

将实测数据填入表格,数据应齐

全、正确

填写检验记录表格

3.5 封头检验

的直

径公差

(mm

)

±3

4

封头切

边后封

头的圆

度公差

(mm

)

1. 圆度公差为<0.5%Di,且不大于

25

2. 当 δn/Di<0.005,且 δn<12 时

应<0.8Di,且不大于 25

钢卷尺

测量杆

在直边部分实测

等距离分布的四

个直径,实测

最大值与最小值

之差

5

封头切

边后封

头的总

高度公

差

(mm

)

(-0.2~0.6)%Di

直尺

钢丝

在封头断面任意

两直径位置上放

置直尺或拉紧钢

丝在直尺或钢丝

垂直测量封头总

高度

直边高

度公差

(mm

)

(-0.5~10)%h

6

封头

表面形

状偏差

(mm

)

样板与封头表面的最大间隙,外凸

不得大于 1.25%Di,凹不得大于

0.625%Di

样板

塞尺

用弦长相当于封

头直径的样板

检查封头表面

的形状公差

7

封头直

边纵向

皱折

直边部分不得存在纵向皱折

目测

8

封头最

小厚度

δmm

δ≥δn—C1

δn—名义厚度

C1—钢板负偏差

或图纸标注封头成形后的最小厚度

测厚仪

卡钳

卡尺

沿封头端面圆周

0°、90°、

180°270°四个

方位测量厚度,

必测部位见附图

序

号

检验

项目

检验标准

检验

工具

检验方法

9

封头拼接

焊缝

1. 拼接的对口错边量不得大于钢板

厚度的 10%,且不大于 1.5mm

2. 封头表面拼缝成形前应打磨至

与母材齐平。

3. 封头各种相交的拼接焊缝中心线

钢尺

目测拼缝是否

符合要求测错

边量

(续前表)

序

号

检验项目

检验标准

检验工具

检验方法

1

焊材

焊材的牌号、规格应符合焊接工艺

规程规定。

并经入厂检验合格,发

料前应经过焙烘处理。

领料应有保

温筒保温

按制度进行检

查,查看烘干

记录,按工艺

及图纸查对牌

号规格

2

施焊环境

应于室施焊

施焊环境出现下列任一情况,且无

有效防护措施时,禁止施焊

1. 手工焊时风速大于 10m/s;

2. 气体保护焊时风速大于 2m/s;

3. 相对湿度大于 90%;

4. 雨、雪环境

严格检查施焊

环境,不合格

要求禁止施焊

3

坡口

坡口表面不得有裂纹、分层、夹渣

等缺陷。

应将坡口表面及距坡口边

缘 20mm 围的氧化物、油污、

熔渣及其它有害杂质清除干净。

坡口尺寸按图样工艺要求

目测

放大镜

角度尺

卡尺

坡口尺寸及表

面质量应按要

求逐一检验。

不符合要求的

不准施焊

间距离至少应为 3δn 且不小于

100mm,封头由成形的瓣片和顶

圆板拼接制成时,焊缝方向只允

许是径向和环向的

4. 拼接焊缝应 100%无损检测

射线检测

机

射线检测

10

标记检