汽油生产工艺.docx

《汽油生产工艺.docx》由会员分享,可在线阅读,更多相关《汽油生产工艺.docx(37页珍藏版)》请在冰豆网上搜索。

汽油生产工艺

汽油生产工艺

催化重整

重石脑油的催化重整是汽油生产的关键工艺。

石脑油的主要成分是烷烃、环烷烃和芳香烃。

这些烃类的相对数量取决于原油的来源,重整原料的芳烃含量通常低于总烃20%,根据石油的来源不同,烷烃和环烷烃在10~70%之间变化。

催化重整的目的是尽可能多地将低辛烷值的烃类转化为高辛烷值的烃类,导致这些变化的化学反应由催化剂在相应操作条件下催化。

从辛烷值的角度讲,内燃机最理想的燃料是异构烷烃和芳香烃。

例如,C7~C10芳香烃的研究法辛烷值(RON)可达到118~171,而对应的环烷烃的研究法辛烷值是43~104。

在异构烷烃和直链烷烃之间也可以做出相似的比较。

重整反应

脱氢

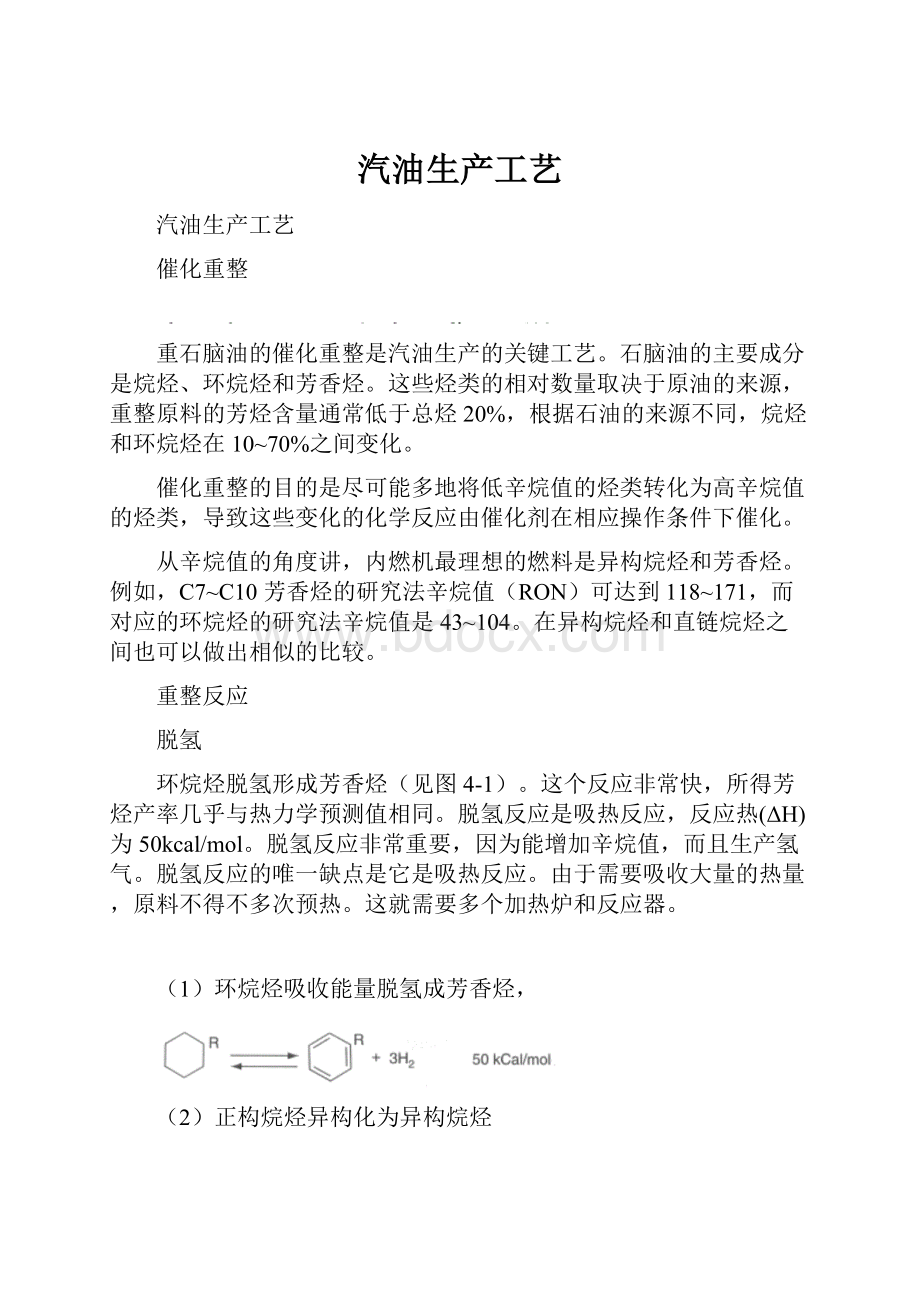

环烷烃脱氢形成芳香烃(见图4-1)。

这个反应非常快,所得芳烃产率几乎与热力学预测值相同。

脱氢反应是吸热反应,反应热(ΔH)为50kcal/mol。

脱氢反应非常重要,因为能增加辛烷值,而且生产氢气。

脱氢反应的唯一缺点是它是吸热反应。

由于需要吸收大量的热量,原料不得不多次预热。

这就需要多个加热炉和反应器。

(1)环烷烃吸收能量脱氢成芳香烃,

(2)正构烷烃异构化为异构烷烃

(3)烷烃脱氢环化

(4)加氢裂化反应

(5)副反应

脱甲烷反应

脱硫反应

脱氮反应

图4-1重整反应

异构化

烷烃的异构化也是一个快速反应。

这个反应几乎是热中性的,反应热(ΔH)为2kcal/mol。

这个反应对最终产品的辛烷值有不可忽略(原文可忽略)的影响。

脱氢环化

烷烃的脱氢环化是生产高辛烷值汽油的关键反应,是高度吸热反应,ΔH为60kcal/mol。

反应产率受动力学限制。

反应速率比环烷烃脱氢低很多。

它对提高辛烷值极其重要,因为将烷烃转化为相应的芳烃导致辛烷值从60提高到80。

由于该反应速率比较低,需要苛刻的操作条件,造成积碳增加。

加氢裂化

加氢裂化反应(见图4-1)是重整反应中很重要的反应,与其它重整反应不同,加氢裂化是放热反应,反应热为10kal/mol。

与加氢开环反应相比,加氢裂化反应在低温时反应速率小,转化率低。

而随反应温度提高,反应速率增加,芳烃含量增加。

此时,它变为加氢开环的重要竞争反应。

反应物出现在重整汽油和气体中。

C4和C5轻组分的存在使重整汽油具有良好的挥发性能。

加氢裂化降低了液体产率,由于浓度效应的影响增加了芳烃含量。

原料质量

以生产汽油为目的的催化重整原料通常是初馏点(IBP)为194℉,而终馏点(FBP)为284℉的重直馏石脑油。

由于环境污染问题,苯是汽油的非理想组分。

因此,通过保持原料的初馏点高于180℉,而尽量减小或排除苯的前体非常重要。

催化重整原料在石脑油加氢处理单元中加氢,除去硫、氮和其它能使重整催化剂中毒的杂质。

催化剂

催化重整催化剂是浸渍有铂和金属活化剂的高纯度氧化铝基催化剂。

铂含量约为催化剂重量的0.35%。

催化剂通常是直径2mm的小球。

在半再生型装置中,催化剂的寿命周期大约1年,此后,催化剂通过烧碳进行再生。

半再生式重整装置

半再生式重整装置的工艺流程简图如图4-2所示。

该装置由3个装有催化剂的反应器、加热炉、带有气体干燥器的氢循环系统及产品脱丁烷塔组成。

从石脑油加氢精制装置出来的石脑油与富氢循环物流混合,通过低压降进料换热器、加热炉,在大约900℉温度下进入一系列反应器中的第一个反应器。

由于进行环烷烃脱氢成芳烃和烷烃脱氢环化成芳烃,所以重整反应器中的反应都是吸热反应,第一个反应器的出口温度要下降,物流要重新加热后再进入第二个反应器。

同样,从第二个反应器的流出物在进入第三个反应器前也要加热。

最后反应器出的流出物通过在热交换器与原料反应器流出物换热,随后通过空冷和水冷进行冷却。

然后分离成液体产品和富氢气体。

富氢气体一部分被循环利用,剩余部分被排出以维持系统压力。

从分离罐中出来的液体产品在脱丁烷塔顶中进行稳定,较轻组分如C1,C2,C3,C4气体从塔顶除去,作为炼厂燃料使用。

脱丁烷塔顶罐中的冷凝液体作为回流打回塔内。

塔底产品在与脱丁烷进料换热后送到重整油储罐。

连续再生

催化重整技术可行,就在于把新鲜催化剂加到第一反应器,它就通过所有反应器。

一部分催化剂,大约5%,要持续取出,在固定床再生器间歇再生,与半再生流程进行的方式相同。

再生催化剂再返回到第一个反应器。

这个方案的优点在于重整操作可以在高温、低压下进行,从而可以得到甚至在高苛刻度下才能得到的重整汽油产率。

催化剂活性在整个循环中保持不变。

不需要停车进行象半再生重整装置需要的周期性再生。

操作条件和产率

半再生催化剂重整装置的典型操作条件如表4-1所示,重整汽油的产率和性质如表4-2到表4-5所示。

表4-1催化重整反应器操作条件

操作参数

单位

反应器权重平均

入口温度,SOR

℉

934

出口温度,EOR

℉

1013

分离罐压力

psig

185.00

分离罐温度

℉

130.00

循环比

氢油比(摩尔比)

4.5

空速(WHSV)

2.75

WHSV=重时空速.

IC4

0.0180

NC4

0.0228

IC5

0.0276

NC5

0.0184

C6+

0.8447

总计

1.0000

表4-4催化重整产品收率,W/W(催化剂连续再生装置)

100RON

102RON

原料

重石脑油

1.0000

1.0000

总进料

1.0000

1.0000

产品

H2

0.0310

0.0320

C1

0.0120

0.0140

C2

0.0200

0.0230

C3

0.0290

0.0330

IC4

0.0170

0.0190

NC4

0.0230

0.0260

C5+

0.8680

0.8530

总计

1.0000

1.0000

流化催化裂化

流化催化裂化(FCC)是一种将重瓦斯油转化为汽油调和组分的有效炼油技术。

裂化是在高温下与粉末催化剂接触实现的,不使用氢气。

分离出催化剂后,碳氢化合物被切割为理想产品。

FCC过程的主要产品是汽油、馏份燃料油、含C3/C4烯烃的液化汽(LPG)。

副产的焦碳在反应过程中沉积在催化剂上,在再生器中烧掉。

烧焦释放的热量供给原料汽化和反应所需的热量。

FCC汽油很久以来就是汽油的主要调和组分。

在柴油沸点范围内的馏份油,经加氢处理后作为柴油调和组分。

轻循环油、重循环油和澄清油等重馏分油用作燃料油调和组分,并是优良的减压渣油切割原料。

在FCC过程中生产的含烯烃液化石油气可以用于下游的烷基化和叠合过程,以生产更多的汽油。

催化裂化装置(FCCU)的原料是重柴油和来自原油蒸馏装置的减压瓦斯油,典型的FCCU进料性质如表4-12所示。

原料中的毒物例如硫、氮、微量金属,如镍、矾都会影响产率和产品质量,同时也增加本装置的催化剂消耗。

进料中的较高含硫量会反映在产品中。

所有的裂化产品都包含一些硫,硫在裂化产品的分布范围较宽,并且不能通过改变操作参数或催化剂的设计进行控制。

氮化合物能使催化剂暂时失活,从而导致转化率降低。

这种影响是可逆的,可以通过在比较高的反应温度下操作来控制。

然而,镍和矾引起的问题最大。

对于裂化催化剂影响方式十分不同。

镍增加焦碳和气体产率,而矾使沸石催化剂失活,增加催化剂的添加比率。

催化剂

催化裂化催化剂是主要由二氧化硅和氧化铝构成的细小粉末状催化剂,它含有能使重石脑油裂化成汽油和轻产品而没有过多的焦碳生成的酸性中心。

催化剂的颗粒直径大约在50-60微米。

较早的催化裂化催化剂是天然的粘土,这样的催化剂活性低,稳定性差。

之后开发出了合成的含25%氧化铝的氧化硅/氧化铝催化剂,它的活性和稳定性有了提高。

上述这些催化剂被目前的沸石催化剂所取代,催化剂活性和稳定性大大提高,选择性得到改善。

人们已经认识到,使用沸石催化剂可以在较短的原料与催化剂接触时间下得到较理想的产品产率。

以前的催化剂活性低,接触时间长,导致部分汽油在催化剂床层中过度裂化为液化气,降低了汽油收率。

沸石催化剂的开发使得缩短提升管内接触时间成为可能,使汽油收率增加,焦碳产率降低。

今天的催化裂化催化剂基本上由沸石、活性基质和粘结剂三组分组成。

调节沸石/基质比能够改变催化裂化的产率。

对于一定的装置、产品方案和原料,优化沸石/基质比能够得到最佳的总产率。

对于这方面的进展,在FCCU中使用沸石具有最有意义的贡献。

随着沸石含量的增加,焦碳产率显著下降。

对于给定的沸石含量,催化剂的总活性增加。

对于易于裂化的石蜡基原料这种影响更明显。

使用石蜡基原料,可以看到,随着沸石含量增加,转化率显著提高。

然而,芳香基进料影响就很小。

催化剂活性基质的大孔径结构为重油的大分子提供了易于进入的通道,这样会有助于大分子的有效转化。

基质表面积在脱附能力方面也是一个影响因素。

随着孔径的增加,从催化剂表面脱出分子的能力也在不断的增加。

若采用芳香基原料,焦碳产率会随着基质贡献的增加而增加。

石蜡基原料也有相似的结果,但不明显。

基质贡献对LPG产率的影响不是很大,但石蜡基原料和芳香基原料的干气产率都直接与基质活性有关。

随着转化率和基质活性的增加,汽油的选择性下降。

多年来,FCCU的设计和催化剂的改进结合起来,得到了高转化率/低焦碳比。

操作条件

将减压瓦斯油原料最大量生产轻催化裂化汽油的工艺操作条件见表4-6和4-7。

CP=厘泊(粘度单位)

产品产率

FCCU的产品产率取决于原料质量、催化剂类型和操作条件。

催化裂化装置通常是按获得最大的汽油产率的方案来操作的。

然而,该工艺是可变的,催化裂化装置能按最大量生产中间馏分油和液化气来操作,这是以牺牲汽油产率为代价的。

产率见表4-8。

表4-9显示了催化裂化气体的组成。

表4-10显示了最大量生产中间馏分的低苛刻度操作下的产率。

表4-11显示了裂化催化装置的消耗。

表4-12列出了催化裂化产品质量。

表4-8催化裂化装置产率(汽油方案)

物流

V/V

W/W

减压瓦斯油

1.0000

1.0000

总进料

1.0000

1.0000

产品

硫化氢

0.0015

氢气

0.0006

甲烷

0.0165

乙烯

0.0127

乙烷

0.0139

丙烯

0.0750

0.0434

丙烷

0.0306

0.0173

丁烯

0.0912

0.0617

异丁烷

0.0617

0.0386

正丁烷

0.0208

0.0135

总气体

0.2793

0.2197

轻催化石脑油

0.4353

0.3419

重催化石脑油

0.1638

0.1561

馏份油

0.1360

0.1410

轻循环汽油

0.0196

0.0210

澄清油

0.0552

0.0656

焦碳

0.0547

总计

1.0000

表4-9催化裂化气体组成

组分

干气

液化气

H2O

0.60

N2

8.10

CO

0.47

CO2

1.40

H2S

1.48

0.14

H2

11.88

C1

38.62

C2=

16.97

C2

16.92

0.38

C3=

2.02

29.29

C3

0.60

11.24

IC4

19.47

NC4

6.55

C4=

32.04

C4+

0.94

C5+

0.89

总计

100.00

100.00

摩尔质量分数

21.6

51.20

净热值,BTU/SCF

1008

2625.00

表4-11消耗(按每吨进料算)

消耗类别

单位

消耗量

燃料

mmBtu

0

蒸汽

mmBtu

-0.093

电

kWhr

5.2

冷凝水

MIG*

2.92

*MIG=1000英国标准加仑

表4-12催化裂化进料和产品性质

性质

单位

进料

轻催化石脑油

重催化石脑油

馏分油

轻循环油

澄清油

API

25.6

68.5

33.4

20

15.3

5

溴值

66.5

16

十六烷值指数

27.9

康氏残碳

Wt%

0.29

4.5

馏程

℉

初馏点

105

265

400

625

10%

130

285

440

640

675

50%

180

330

525

655

815

90%

150

375

600

675

920

干点

640

725

比重

0.901

0.708

0.858

0.934

0.964

1.037

硫醇

ppmw

120

300

硫

%wt

0.4

0.03

0.12

0.55

0.95

1.34

金属

ppmw

0.1

镍+矾

wppm

0.9

氮

ppmw

880

13

45

PONA分析

%VOL

烷烃

37

19

烯烃

35

10

环烷烃

13

12

芳烃

15

59

倾点

℉

0

32

63

研究法辛烷值

91.6

92

马达研究法

80.4

80.5

RVP

Psi

8.4

0.4

粘度122

Cst

2.9

9.5

110

轻石脑油

在FCCU的轻石脑油馏分,硫醇硫含量较高,大约120ppm,所以在进行汽油调和之前必须用梅洛克斯或相应工艺进行处理,以使硫醇含量低于5ppm。

轻催化石脑油或催化裂化轻汽油的研究法辛烷值为91-92,马达法辛烷值大约为80-81。

在汽油规格不十分严格的地方,轻催化石脑油成为汽油的主要调和组分。

然而,如果存在马达法辛烷值和其它限制性存在,要求调入其他调和组分,如催化重整汽油、烷基化汽油、MTBE(甲基叔丁基醚)以补偿轻石脑油的低马达法辛烷值。

重催化石脑油

目前大部分重催化石脑油或重汽油都被作为汽油调和组分。

然而,由于其终馏点高(375℉)和密度大(API为33.4,轻催化石脑油为68.5)。

未来汽油规格中,会发现很难将这种组分调进汽油中,它的处理能造成严重问题。

馏份油

沸点在柴油范围内的馏分油的十六烷指数为28,与直馏柴油的53对比,它非常低。

而且,没处理的馏分油不能调入柴油中,因为它们能引起储存稳定性问题。

FCCU馏分油调入成品柴油之前,必须经过加氢处理。

轻循环汽油/澄清油

这二种馏分的芳烃含量高,是生产燃料油调和组分的优良原料。

流化催化裂化装置中的渣油加工

流化催化裂化装置加工的渣油代替减压瓦斯油是可能的,它并不比减压瓦斯油难裂化。

石蜡基渣油易于裂化,生成高价值产品,而芳香基渣油很难裂化。

进料中芳香基渣油量增加,焦碳和干气产率增加,总转化率和汽油产率降低。

而大部分原油的渣油中的金属(镍和钒)和康氏残碳均会使用流化催化裂化装置加工渣油失去吸引力。

纯减压瓦斯油进料,积碳产率约为进料的5%。

现在如果将渣油加入这种进料中,替代一些减压瓦斯油,保持FCCU操作苛刻度不变,焦碳产率会增加,增加幅度取决于渣油的康氏残碳含量。

大约40%康氏残碳会转化为焦碳。

残油中的金属会增加这个数值到大约50%。

焦碳产率增加,再生器温度也要提高。

当积碳产量达到6%时,再生器温度达到1360℉,催化剂就需要某种形式的冷却了。

当焦碳产率增加到大约8%时,会难以找到催化剂冷却时发生蒸汽的出口,这就限制了催化裂化装置加工的残油的质量。

由于渣油喷入,进料中的Ni,V增加了催化剂的失活速率,使催化剂的补充率增加,而且转化率也下降。

因此在催化裂化装置加工低金属含量和低康氏残碳原油(如BombayHigh,Brent,Murban等)的渣油具有经济性。

炼油厂的流化催化裂化装置

来自贮罐或减压蒸馏装置的减压瓦斯油原料流到原料罐V-107中,加热到445℉(见图4-3)。

预热后的原料与少量分散蒸汽混合进入流化催化裂化反应器V-101,与来自温度为1360℉的再生器V-102的热催化剂接触,剂/油比约为5.4。

催化剂、油和蒸汽混合物向上流过反应管。

在大约990℉温度下,在较短停留时间内发生裂化反应。

裂化的油/催化剂混合物在反应器尾部用旋风分离器分离。

反应器流出物通过一个或多个旋风分离器,分离所有携带的催化剂颗粒。

接着用中压蒸汽从催化剂中气提出携带的碳类。

流出物从反应器流到蒸馏塔C-101,分离成不同的产品。

约5%的原料的转化为焦碳,沉积到催化剂上。

蒸汽气提后,分离出来的热催化剂被空气输送到流化催化裂化再生器V-102,在热空气流中烧掉沉积到催化剂上的碳,烧焦空气预热到435℉。

由于烧碳,催化剂温度升到1340℉,催化剂上的积碳被烧掉了。

气体流过几个旋风分离器以减少因催化剂磨损产生的颗粒的排放。

再生后的热催化剂回流到流化催化裂化反应器V-101,继续循环。

催化剂积碳燃烧产生的1340℉的热的气体送到涡轮发电机,发的电被用于把从鼓风机出来的空气送到再生器中。

补充催化剂加入到再生器中,以补充由于颗粒磨损排放到空气中造成的催化剂损失。

流化催化裂化装置反应器流出物被送到分馏塔C-101,该塔与原油蒸馏塔非常相似,有侧线产品气提塔。

分馏塔有45块塔盘,进料在塔底引入。

主要馏分有:

·塔顶回流罐蒸气,被送到气体浓缩单元。

液体、轻汽油也被送到气体浓缩单元,其中部分回流到分馏塔中。

·重汽油

·馏分油

·轻循环油

·重循环油

宽馏分的重汽油、馏分油和轻循环油从主分馏塔抽出,进入各自气提塔。

每个气提塔均有6块塔盘,气提出的轻尾烃返回主分馏塔,经过气提的侧线馏分作为产品抽出。

流化催化裂化装置的气体浓缩单元

流化催化裂化主分馏塔顶接受器V-112在约20psig,104℉的条件下操作(见图4-4)。

从该罐出来的蒸气在湿气压缩机P-120中压缩到205psig。

部分蒸气被压缩而冷凝,收集到高压接受器V-122中。

从高压接受器出来的蒸气进入主吸收塔C-122塔底,该塔有40塔板,在约200psig压力下操作。

从催化裂化主分馏塔塔顶罐V-112中分离出的液体被用作吸收介质。

多余废液流回高压接受塔C-123。

海绵吸收塔(20个塔板,操作压力197psig)顶部蒸汽回流到FCCU分馏塔。

烷基化

烷基化是生产高辛烷值汽油调和组分的主要炼油工艺。

烷基化产品是汽油沸点范围的多种碳氢化合物的混合物。

烷基化油马达辛烷值达到90-95,研究法辛烷值达到93-98。

因为高辛烷值和低蒸汽压,烷基化油是极好的汽油调和组分。

烷基化反应由异丁烯与异丁烷在低温,硫酸作为催化剂的条件下反应的,反应机理如图4-5所示。

异丁烯也可以转化为异丁烷。

在这种反应条件下,副反应很可能是丙烯聚合形成聚丙烯。

戊烯有一部分烷基化。

但戊烯是高辛烷值,转化为烷烃后,没有丁烯转化那么有价值。

另一个副反应是在硫酸作用下链烯形成酯的反应。

工艺参数

影响烷基化产品质量(辛烷值,蒸馏。

密度)和酸消耗率的工艺变量是链烃的类型,异丁烯浓度,温度,混合程度,空速和酸的强度和组成。

这些都在下面描述:

链烯类型

烷基化进料的链烯类型,尤其丁烯/丙烯直接影响产品的质量和酸消耗率。

在丙烯烷基化中,辛烷值大约降低5,酸消耗量是丁烯烷基化的三倍。

反应需要的热量,异丁烷消耗量和烷基化产量都随链烯类型变化而变化。

异丁烷浓度

在烷基化反应中,链烯分子与异构烷烃分子形成烷基化分子。

这个反应发生在有硫酸催化的环境中。

副反应是聚合反应。

这个反应中,二个或三个链烯分子彼此作用形成聚合物。

聚合增加酸消耗量。

烷基化和聚合反应都发生在酸性环境中,因为在酸中链烯易溶,异丁烯仅仅微溶。

要维持异丁烯过量,以保证充足的异丁烯溶在酸中与链烯反应。

温度

降低反应温度,聚合率比烷基化率更下降。

这样可以有较高辛烷值和较低酸消耗。

硫酸烷基化理想温度是45-50℃,一定要避免低于40℃。

低温减速了沉降率从而导致酸的随带。

接触塔温度依赖于链烯进料率。

混合

碳氢化合物和酸的充分混合有利于反应。

充分混合可以产生好的碳氢化合物分散相。

在连续酸性乳状液相中增加了异丁烷与酸催化剂的接触面积,这提高了产品质量和减少了酸消耗量。

空速

因为烷基化几乎是瞬间完成的,反应物停留时间不是一个限制参数。

空速可以定义为:

SV=接触器中烯烃(bbl/hr)/酸量(bbl/hr)

当烯烃空速增加,辛烷值趋于下降,酸消耗量趋于增加。

酸强度和构成

需要的最小酸强度是85-87wt%。

虽然这有某种程度取决于链烯类型和酸消耗量。

当比这个酸强度低时,聚合作用就占统治地位。

为了提供一个充分安全限度,酸用89-90%的硫酸。

然而,酸溶液的构成,酸性也是很重要的。

水降低酸催化剂活性,比碳氢化合物快3-5倍。

一些水对电离酸是必要的,最佳水含量大约是占总重量的0.5-1%。

杂质既参加反应又被催化剂吸收,从而引起酸性下降,酸补充量增加。

烷基化工艺

进料来源

烷基化单元进料通常是从FCCU单元的裂化LPG,FCCU的LPG是除去丙烷和轻组分的C3,C4(看图4-6)。

从分离机的顶部蒸汽进入MTBE单元。

如果炼厂有这个单元,粗产品的提余液的组成大致如下:

组分

VOL%

异丁烷

47.3

正丁烷

11.4

异戊烷

1.4

戊烷

38.9

戊烯

0.8

丁二烯

0.2

如果炼厂没有这个单元,FCCU中异丁烷的量就不能使所有的异丁烯反应,就要从外部加入异丁烷了。

反应区

当进入反应区前,链烯进料与循环异丁烷蒸汽混合。

进料在104℉混合并饱和水。

混合进料与E-103交换热以便冷却。

这时的流出蒸汽进入烷基化反应器。

烷基化反应器或接触塔是含有搅拌叶轮的水平的压力装置,有内部循环的管可以除去烷基化反应产生的热。

进料进入循环管内部有叶轮吸收侧。

叶轮快速分散进料,与酸性催化剂形成乳状液。

乳状液在反应器内高速运动,其中一部分乳状液从反应器中流入有叶轮一侧,流进V-007,在这里,酸与碳氢化合物分离。

较重的酸在罐底部流回反应器。

这样叶轮在反应器和沉降器中间就扮演着乳化泵的角色。

硫酸是烷基化反应的催化剂。

其中一定数量被副反应和进料杂质消耗。

为维持酸强度理想,一小部分酸连续补充到反应器中。

新鲜酸从流出物处理段的酸洗罐V-017中抽出。

废酸进入酸沉降罐以分离碳氢化合物,并送回到沉降灌。

无酸碳氢化合物从酸沉降器顶部通过后压控制阀流入反应器管束一侧。

后压控制阀控制64psig,用以维持液体沉降器的含量。

当碳氢化合物蒸汽通过控制阀时,它的压力被减小为4.3psig,目的是让蒸汽轻组分的一部分汽化,而后冷却这蒸汽到30℉。

当两段蒸汽通过管束时,由于烷基化反应产生热,额外的蒸汽产生了。

制冷部分

当离开管束后,流出蒸汽流入V-101的吸收侧,液体和蒸汽被分离。

吸收汽水分离器是有共用蒸汽室的两室容器。

净反应器流出物在挡板吸收汽水分离器上积累。

从制冷系统出来的冷凝析油在挡板另一侧积累。

制冷循环蒸汽大部分由异丁烷组成,并由制冷循环泵P-005把其打回反应器里。

两股流的蒸汽部分混合流入制冷压缩机C-001的吸入侧。

压缩机把制冷蒸汽压力增加到