清洁生产方案汇总.docx

《清洁生产方案汇总.docx》由会员分享,可在线阅读,更多相关《清洁生产方案汇总.docx(117页珍藏版)》请在冰豆网上搜索。

清洁生产方案汇总

清洁生产方案汇总

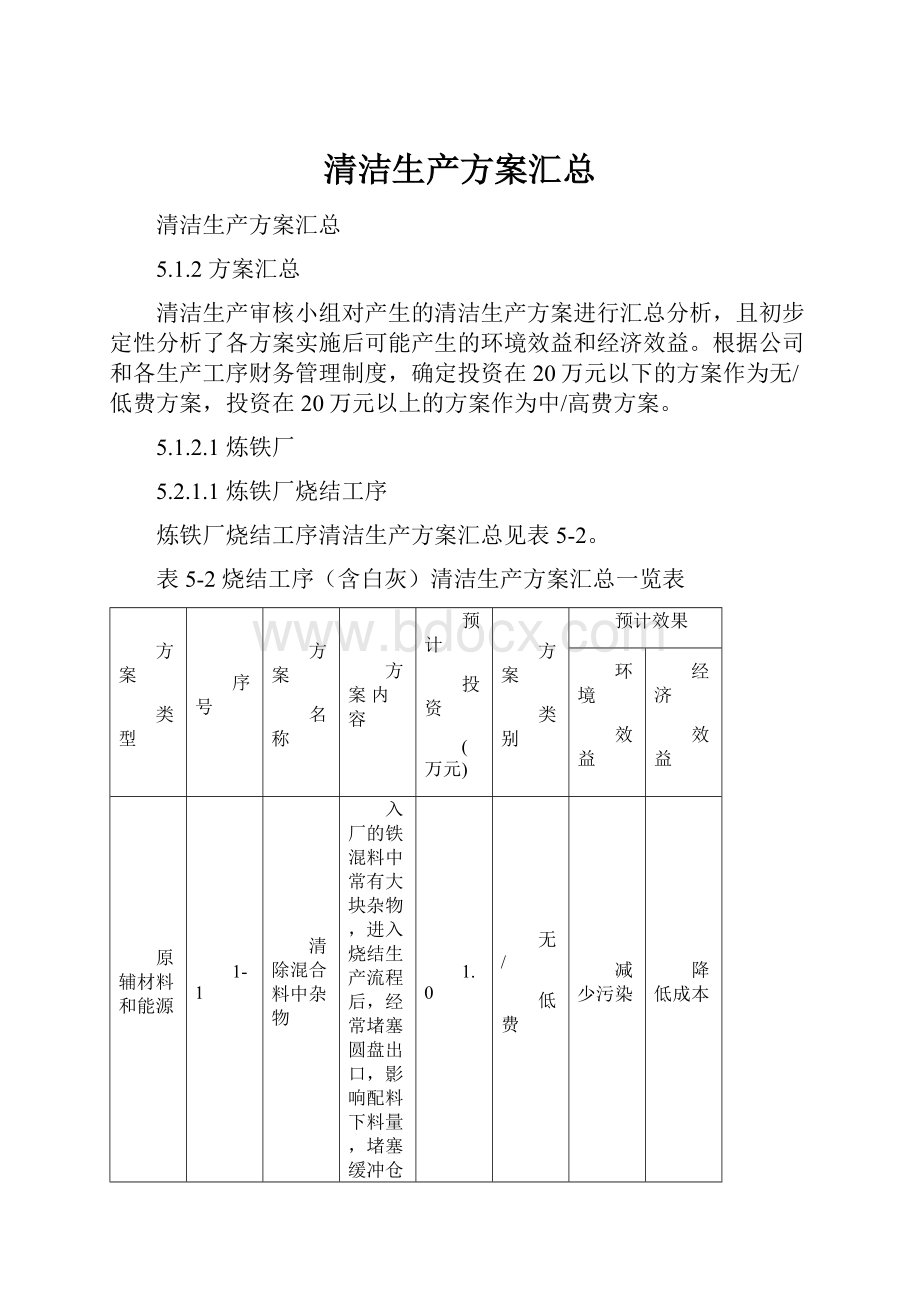

5.1.2方案汇总

清洁生产审核小组对产生的清洁生产方案进行汇总分析,且初步定性分析了各方案实施后可能产生的环境效益和经济效益。

根据公司和各生产工序财务管理制度,确定投资在20万元以下的方案作为无/低费方案,投资在20万元以上的方案作为中/高费方案。

5.1.2.1炼铁厂

5.2.1.1炼铁厂烧结工序

炼铁厂烧结工序清洁生产方案汇总见表5-2。

表5-2烧结工序(含白灰)清洁生产方案汇总一览表

方案

类型

序号

方案

名称

方案内容

预计

投资

(万元)

方案

类别

预计效果

环境

效益

经济

效益

原辅材料和能源

1-1

清除混合料中杂物

入厂的铁混料中常有大块杂物,进入烧结生产流程后,经常堵塞圆盘出口,影响配料下料量,堵塞缓冲仓篦子,造成堆料,影响烧结生产顺行,增加了生产能耗。

建议在烧结机铁混料仓篦子前加装间隙为130mm的篦子,滤掉大块物料和杂物,以保证烧结生产顺行,降低生产能耗

1.0

无/

低费

减少污染

降低成本

1-2

烧结混合料中配加转炉尾

渣粉

转炉钢渣经选铁后产生的尾渣粉含铁在20%左右,氧化钙含量较高,回配烧结混合料中,可以提高烧结矿转鼓指数,降低熔剂和固体燃料的消耗量,而现在尾渣粉全部外售用于建材生产,未在公司内部实现再利用,造成一定的资源浪费,建议将转炉尾渣粉回配于烧结混合料,以提高钢渣的综合利用率,降低烧结熔剂和固体燃料消耗量,降低生产成本,减少公司废弃物产生量

--

无/

低费

减少

污染

降低

成本

设备

2-1

皮带传动装置改造

烧结车间2#宽皮带传动装置采用摆针线减速机,维修率较高,减速机及电机更换量大,平均每年更换减速机2次,电机4-5台,增加了生产成本。

建议将传动装置改为圆柱式减速机,不影响正常使用,维修率较低,可降低生产成本

1.5

无/

低费

—

节约

成本

2-2

烧结机烟气脱硫改造

目前,我公司2#、3#烧结机烟气脱硫系统为氨法脱硫,脱硫效率不高,建议对脱硫系统进行改造,将氨法脱硫改造为石灰-石膏法脱硫,降低烧结机烟气二氧化硫的排放量

7100

中/

高费

降低二氧化硫排放

—

续表5-2烧结工序(含白灰)清洁生产方案汇总一览表

方案

类型

序号

方案

名称

方案内容

预计

投资

(万元)

方案

类别

预计效果

环境

效益

经济

效益

设备

2-3

电除尘高

频电源改造

我公司烧结工序1#、2#烧结机整粒筛分静电除

尘器、3#烧结机机头烟气静电除尘器电源均常规工频电源,造成除尘器电耗较高、除尘效率低等问题,增加了生产成本,颗粒物排放浓度较大。

建议将静电除尘器电源均改为高频电源,降低除尘器电耗,提高除尘器除尘效率

400

中/

高费

—

节电

2-4

除尘器加高改造

现白灰仓上布袋除尘器高度较低,导致抽风口距布袋口空间较小,风压不均匀,经常出现抽风口附近风压较大的地方布袋损坏,增加了生产成本。

建议将除尘器加高700mm,使风压均匀分布,可增加布袋使用寿命,节约成本

2.2

无/低费

--

节约成本

2-5

3#烧结机二混打水管改造

3#烧结机二混打水压力小,雾化效果不好,打水不均匀,影响二混制粒质量,造成烧结透气性下降,增加了固体燃料消耗。

建议对3#烧结机二混内打水管进行改造,将原有24个喷头18个喷头,提高各喷头的喷水压力,提高雾化效果,提高打水均匀性,使混合料成球合理,提高烧结混合料的透气性,降低生产能耗

--

无/低费

减少

污染

节能,

降低

成本

2-6

1#烧结机平料器

改造

1#烧结机平料器工作面为一体式,由于点火炉周围温度较高,平料器长时间处于高温之中极容易受热变形,造成烧结料面不平,料层厚度不均,影响烧结质量,增加了生产能耗。

建议将平料器工作面改为分体式,并在泥辊平台处加装可调装置,操作人员可根据生产情况和平料器的变形情况及时调节平料器各分体的角度和位置,以保证混合料面的平整效果,均一料层厚度,保证烧结质量,降低生产能耗

2.0

无/低费

减少

污染

节能,

降低成本

2-7

降低烧结机系统漏风率

烧结机台车、滑道、风箱等处均存在不同程度的漏风,既增加了主抽风机的电耗,同时也影响烧结质量,增加了固体燃料的消耗,建议及时更换台车、滑道等处的密封,及时封堵风箱等处的漏风点,降低系统漏风率,降低电力消耗和固体燃料消耗

2.0

无/低费

减少污染

节能,

降低成本

2-8

成品矿仓下料口

改造

成品矿仓下料口为由钢板焊接而成的漏斗形料口,烧结矿落下时冲刷料口斜壁,致使料口斜壁损坏频繁,每周即需补焊斜壁,增加了停机维修时间,增加了维护成本,建议对下料口进行改造,利用废钢轨安装在下料口斜壁上,烧结矿落下时冲刷钢轨,不再损坏斜壁,钢轨损坏后仅更换钢轨即可,以减少停机维修时间,降低维修成本。

--

无/低费

减少污染

降低成本

续表5-2烧结工序(含白灰)清洁生产方案汇总一览表

方案

类型

序号

方案

名称

方案内容

预计

投资

(万元)

方案

类别

预计效果

环境

效益

经济

效益

设备

2-9

白灰窑上料皮带电机改造

白灰窑上料皮带电机为22kW,通过运行电流等运行数据分析,电机能力配备偏大,属于大马拉小车,造成电能浪费。

建议对白灰窑上料皮带电机进行改造,将上料皮带电机改为18.5kW,与运行负荷匹配,减少电能浪费,降低电能消耗

1.0

无/低费

减少

污染

降低

电耗

2-10

优化白灰入仓皮带配置

成品白灰经输送皮带送至成品仓顶后经入仓皮带送至成品仓,程序繁琐,运行设备多,增加了电能消耗,建议优化白灰入仓皮带配置,去掉入仓皮带,制作并安装入仓溜槽,使成品白灰经输送皮带送至成品仓顶后经溜槽落入成品仓,减少机电设备的配置数量,降低电能消耗

0.5

无/低费

--

节电

降低成本

工艺技术

3-1

优化3#烧结机白灰消化方式

3#烧结配料中白灰未采用提前消化,在混料过程中易造成消化不充分,致使混合料不易成球,影响抽风烧结,增加了烧结固体燃料消耗,同时烧结矿易出现“白点”,影响烧结矿质量。

建议优化白灰的消化方式,根据生产设施布置状况,在3#烧结机配料配一皮带上方增加打水管,并安装喷头,安装流量计,使水按照工艺要求的水量均匀的喷洒在白灰上,在白灰进入混料筒之前提前消化,提高成球效果,增加烧结的透气性,降低烧结能耗,避免烧结矿“白点”的产生,提高烧结矿质量

1.0

无/低费

减少

污染

节固体燃料,降低成本

3-2

优化烧结混合料

配比

烧结混合料结构中,铁精粉所占比例较大,外矿所占比例较少,不易成球,致使混合料透气性较差,影响烧结质量,不利于料层厚度的进一步提高,增加了固体燃料消耗,增加了生产成本。

建议优化混合料的配比,调整配料结构,适当降低铁精粉的配料比例,提高外矿的配料比例,提高混合料的成球性能,提高混合料透气性,进一步使烧结料层厚度(可由700mm提高至720mm),降低固体燃料消耗,降低生产成本和污染物的产生

--

无/低费

减少污染

节固体燃料,降低成本

生产过程控制

4-1

保证计量器具的准确性

配料的计量器具厂内校验周期不定时,使配料的准确性降低,影响配料质量和烧结质量。

建议加强计量器具准确性的控制,做到每周进行一次配料跑盘校验,生产中发现配料成分波动大时,增加跑盘次数,烧结机检修时必须进行校零检验,以保证计量的准确性,提高配料质量,降低生产成本

0.5

无/低费

--

降低

成本

续表5-2烧结工序(含白灰)清洁生产方案汇总一览表

方案

类型

序号

方案

名称

方案内容

预计

投资

(万元)

方案

类别

预计效果

环境

效益

经济

效益

生产过程控制

4-2

优化烧结点火温度的控制

烧结点火温度控制在1100~1200℃之间,结合生产实际和烧结技术工艺分析,部分混合料点火温度可以控制在中下限,而部分混合料点火温度控制在中上限较为合理,现烧结点火温度控制范围针对性不强,即增加了煤气消耗,也会因点火温度偏高造成混合料表面过熔,影响烧结透气性,增加了烧结能耗。

建议由专业技术人员根据烧结工艺,进行试验,对不同配料比例的混合料采用不同的点火温度控制范围,将烧结点火温度分为1100~1150℃和1150~1200℃两组,达到降低煤气消耗、提高点火质量、降低烧结能耗的目的

--

无/低费

减少

污染

节能,

降低

成本

管理

5-1

提高烧结混料质量

烧结混料质量控制不稳,造球质量波动,影响烧结操作控制指标,增加了返矿量和烧结固体燃料消耗量,影响烧结矿的产量和质量,建议烧结工序对混料操作指标进行分解,并制定一混、二混控制的小指标,制定班组评比和管理考核细则,以稳定混合料质量,提高烧结工艺指标的控制水平,降低返矿率,降低固体燃料消耗。

--

无/低费

减少

污染

降低成本

5-2

细化设备维护保养制度

现设备维护保养制度不够细化,责任和考核指标不够明确,无法制定针对性的检修计划,造成设备故障率偏高,建议细化设备维护制度,明确责任分工,包机到班或包机到人,加大考核力度,降低设备故障率,保证生产顺畅,提高经济效益

--

无/低费

减少

污染

降低

成本

5-3

加强日常巡检

日常巡检力度不够,不能及时发现存在的问题和故障隐患,烧结系统存在不同程度的漏风现象,生产现场存在跑冒滴漏现象,增加了电能和水、汽等的消耗,建议完善巡检制度,加大考核力度,杜绝跑冒滴漏现象,减少能源消耗

--

无/低费

减少

污染

降低

成本

5-4

设备运行监控系统

烧结工序输送皮带较多,输送皮带的启停和运行时间没有纳入统计管理,无法制定合理的运行方案,无法实现避峰就谷,降低能耗、降低生产成本。

建议建立皮带启停监控系统,建立皮带运行数据曲线,形成日曲线和月曲线,根据运行曲线,优化各输送皮带的启停时间、制定合理的最优的运行方案,做到避峰就谷,降低电能消耗、降低生产成本。

--

无/低费

--

节电,

降低

成本

续表5-2烧结工序(含白灰)清洁生产方案汇总一览表

方案

类型

序号

方案

名称

方案内容

预计

投资

(万元)

方案

类别

预计效果

环境

效益

经济

效益

员工

6-1

组织技术知识讲座

员工专业技能水平不一,易造成生产工艺控制指标波动,增加了生产中物料消耗和能源消耗,增加了生产成本。

建议组织工序专业技术人员讲解工艺规程,并总结实际生产中出现的违规操作和模糊操作问题,从实际出发,针对性地进行技术指导和专业技术培训,为生产提供技术保障,减少操作调整的盲目性和不稳定性,降低物料消耗和能源消耗,降低生产成本

3.0

无/低费

减少

污染

降低

成本

6-2

建立清洁生产奖励制度

建立清洁生产奖励制度,激励员工积极参与清洁生产活动,提出并实施合理化建议,实现节能、降耗、减污、增效目标

3.0

无/低费

减少

污染

节约

资源

废弃物

7-1

回收利用皮带头

结裁皮带剩下的皮带头和更换下来的废旧皮带的可利用部分,白白废弃,造成浪费,建议将皮带头和可利用的废旧皮带收集存放,制作成防灰系统护皮,以减少废弃物,降低生产成本

--

无/低费

减少

废弃物

降低

成本

7-2

双层卸灰阀阀体

利旧

烧结工序双层卸灰阀的阀板启停频繁,磨损较快,更换时双层卸灰阀整体更换,阀体和阀板一同报废,消耗量较大,费用较高。

建议使用10mm厚的锰钢板,按照阀板的尺寸加工、打磨制作阀板,阀板损坏后只单独更换阀板,双层卸灰阀阀体继续投入使用,以降低生产成本,减少废弃物。

5.0

无/低费

减少

废弃物

降低

成本

由表5-2分析可知,烧结工序共汇总24项方案,其中无/低费方案22项,中/高费方案2项。

5.2.1.2炼铁厂炼铁工序

炼铁厂炼铁工序清洁生产方案汇总见表5-3。

表5-3炼铁工序清洁生产方案汇总一览表

方案

类型

序号

方案

名称

方案内容

预计

投资

(万元)

方案

类别

预计效果

环境

效益

经济

效益

原辅材料和能源

1-1

控制高炉

喷煤的

灰分

现高炉喷吹煤粉的灰分平均为12%左右,偏高,影响炼铁焦比的降低,增加了炼铁工序能耗,建议采购人员提高煤粉质量要求,并细化和严格供货合同条款要求,将煤粉灰分控制在11%左右,以降低炼铁焦比,降低工序能耗

--

无/低费

--

降低

成本

续表5-3炼铁工序清洁生产方案汇总一览表

方案

类型

序号

方案

名称

方案内容

预计

投资

(万元)

方案

类别

预计效果

环境

效益

经济

效益

设备

2-1

优化铁水包在线烘烤控制

方式

铁包烘烤未配置煤气流量仪表和烘烤温度控制仪表,只能通过经验调节煤气流量,致使烘烤温度曲线控制不稳定,烘烤时间长,既影响烘烤质量也增加了煤气消耗。

建议配置煤气流量仪表和温度控制仪表,对铁水包的在线烘烤实现自动化控制,按照烘烤工艺曲线,科学地控制煤气流量和烘烤温度,降低煤气消耗

2.0

无/低费

减少废弃物

节混合煤气,

降低

成本

2-2

节约照明

用电

现更衣室、休息室、库房等场所照明灯具数量偏多,电耗高,建议结合工作场所性质,适当减少照明灯具数量,节约电能

--

无/低费

--

节电

降低成本

2-3

检修炼铁槽下除尘管道

高炉槽下除尘管道清理不够及时,管道堵塞严重,影响除尘效果,同时也增加了电能消耗,建议及时清理各除尘管道,改善除尘效果,减少粉尘外排,减少原料损失,降低生产能耗

--

无/低费

减少污染

降低成本

2-4

2#、3#

高炉

空压机

优化运行

2#、3#高炉空压机站是分区域、分高炉的单体运行供风,压缩空气不能互补,不能共享资源,设备运行数量较多,增加了生产电耗,建议优化2#、3#高炉空压机运行,实现空压机并网运转,资源共享,减少空压机的运行数量,降低电能消耗

8.0

无/低费

--

节电,

降低成本

2-5

3#高炉炉顶受料斗衬板优化改造

3#高炉受料斗采用迎料方式接料,即衬板的角度为60°,在高炉放料时直接冲刷收料斗,对衬板磨损严重,增加了维修费用。

建议将受料斗迎料衬板角度从60°改为45°,降低冲刷力度,提高衬板使用寿命,降低生产成本

0.3

无/低费

减少废弃物

降低

成本

2-6

喷煤引风机变频改造

由于喷煤生产特点,喷煤引风机运行负荷变化幅度较大,3#及4#引风机均未采用变频调速技术,各风机电机在负荷较低时,仍以高速运转,造成一定的电能浪费,增加了生产成本。

建议对3#和4#喷煤引风机进行变频改造,实现各设备电机根据运行负荷的变化进行无级调速,减少电能浪费,降低能源消耗

90.0

中/高费

—

节约

电能

工艺技术

3-1

铁水罐烘烤工艺改进

铁水罐维修后烘烤,采用高炉煤气,开盖烘烤,烘烤周期一般为7天左右,热量损失多,煤气消耗量大,且噪音较大,建议改为加盖烘烤,并接入助燃风助燃,减少热量损失,降低煤气消耗,减少污染物的产生

5.0

无/低费

减少污染

减低成本

续表5-3炼铁工序清洁生产方案汇总一览表

方案

类型

序号

方案

名称

方案内容

预计

投资

(万元)

方案

类别

预计效果

环境

效益

经济

效益

工艺技术

3-2

优化热风炉烧炉工艺

现热风炉烧炉期间,由于煤气压力波动,将拱顶温度烧到规定值需20分钟,烧炉时间长,影响高炉供风温度的温度,增加了生产能耗。

建议采取快速烧炉工艺,根据高炉所需风温,设定热风炉拱顶温度,定量化控制煤气量,在5~10分钟内把拱顶温度烧到规定值,以缩短升温期,增加恒温期,稳定供风温度,降低生产能耗。

--

无/低费

减少

污染

节能,降低成本

3-3

优化3#高炉鼓风

动能

3#高炉鼓风动能控制不合理,时常偏高或偏低,鼓风动能过低,中心气流不足,导致了炉缸堆积,炉料不能顺行,鼓风动能过高,则中心气流过分发展,煤气利用率下降,磨损风口,致使冶炼焦比偏高,建议优化3#高炉鼓风动能,通过实践和测算,将风速控制在235~242m/s,动能控制在1.1~1.3万kgm/s,以保证炉况顺行,降低冶炼焦比

--

无/低费

减少污染

节能,

降低成本

3-4

3#高炉矿槽干雾抑尘系统改造

目前我公司炼铁厂高炉矿槽DZ1转运站、槽上及槽下采用袋式除尘系统进行净化处理,保证了有组织排放的达标,但在实际工业生产中,还有大量的无组织粉尘排放,造成环境污染。

建议以3#高炉为试点在矿槽DZ1转运站、槽上及槽下建设干雾抑尘系统,降低无组织排放

530.0

中/高费

减少粉尘污染

节约原料,降低成本

生产过程控制

4-1

增加煤气消耗趋势化控制

热风炉煤气消耗只有瞬时小时耗量显示,当热风炉焖炉后煤气消耗记录自动清除,无法查阅各热风炉煤气消耗的历史状况,无法依据消耗趋势有效控制热风炉煤气消耗,建议在显示仪表上增加煤气累计趋势,通过分析煤气消耗趋势变化,有效控制每座热风炉的煤气消耗量,达到节能增效的目的

0.5

无/低费

减少

污染

节煤气,降低

成本

4-2

优化热风炉空燃比控制

1#高炉热风炉组空气过剩系数控制偏高,平均为1.26,最高时达到1.52,空气过剩系数高,增加了烟气量,增加了烟气带出的热损失,增加了热风炉煤气消耗,建议优化热风炉空燃比控制,操作人员做到根据煤气压力的变化及时采取措施调节助燃风的匹配,合理控制空燃比,减少热损失,降低煤气消耗

--

无/低费

减少

污染

节煤气,降低

成本

4-3

TRT发电操作优化

高炉经常出现大气流波动的现象。

瞬间大气流出现后,而大气流出现时间极短,人为的手动控制时间长,无法有效地避免大气流造成的机组振动高、温度高现象,从而导致TRT跳车,对设备造成损伤,同时影响发电量。

将可调静叶控制系统调成一键式开展模式,在操作屏幕上出现醒目的一键式操作按钮,当大气流出现时,点击按钮,大气流稳定后,改为自动模式,如此可保障TRT系统正常发电

--

无/低费

--

保障TRT发电量

续表5-3炼铁工序清洁生产方案汇总一览表

方案

类型

序号

方案

名称

方案内容

预计

投资

(万元)

方案

类别

预计效果

环境

效益

经济

效益

管理

5-1

降低高炉

休风率

高炉休风中计划休风仅占49%,设备故障休风所占比例较高,影响高炉及配套工序生产的正常运行,增加了能耗和物耗,建议加强设备点检和巡检,制定点检定修制度,对需要休风处理的项目记录在案,在保证安全生产的前提下,充分利用计划休风时间处理,以降低休风率,提高产量,降低能耗

--

无/低费

减少污染

降低成本

5-2

建立设备运行监控系统

喷煤工序磨机的启停和运行时间没有纳入统计管理,无法制定合理的运行方案,无法实现避峰就谷,降低能耗、降低生产成本。

建议建立设备启停监控系统,建立设备运行数据曲线,形成日曲线和月曲线,根据运行曲线,优化设备启停时间、制定合理的最优的运行方案,做到避峰就谷,降低电能消耗、降低生产成本。

--

无/低费

--

节电,

降低

成本

5-3

细化设备维护保养制度

现设备维护保养制度不够细化,责任和考核指标不够明确,无法制定针对性的检修计划,造成设备故障率偏高,建议细化设备维护制度,明确责任分工,包机到班或包机到人,加大考核力度,降低设备故障率,保证生产顺畅,提高经济效益

--

无/低费

减少

污染

降低

成本

5-4

加强日常巡检

日常巡检力度不够,不能及时发现存在的问题和故障隐患,生产现场存在跑冒滴漏现象,增加了电能和水、汽等的消耗,建议完善巡检制度,加大考核力度,杜绝跑冒滴漏现象,减少能源消耗

--

无/低费

减少

污染

降低

成本

员工

6-1

组织技术知识讲座

员工专业技能水平不一,易造成生产工艺控制指标波动,增加了生产中物料消耗和能源消耗,增加了生产成本。

建议组织工序专业技术人员讲解工艺规程,培训作业指导书内容,并总结实际生产中出现的违规操作和模糊操作问题,从实际出发,针对性地进行技术指导和专业技术培训,并定期进行专业知识考核和操作技能考核,择优上岗,为生产提供技术保障,减少操作调整的盲目性和不稳定性,降低物料消耗和能源消耗,降低生产成本

3.0

无/低费

减少

污染

降低

成本

6-2

建立清洁生产奖励制度

建立清洁生产奖励制度,激励员工积极参与清洁生产活动,提出并实施合理化建议,实现节能、降耗、减污、增效目标

3.0

无/低费

减少污染

节约资源

废弃物

7-1

修复更换

下来的输送皮带托辊

原料输送皮带部分损坏的托辊通过补焊修复后可以再利用,但现在托辊损坏后即更换新件,更换下来后损坏托辊即报废处理,造成一定的浪费,建议将更换下来的托辊集中存放,由维修人员进行挑选,选出其中可以修复的托辊,进行修复后重新投入使用,减少新件的投入,降低生产成本

0.5

无/低费

减少

废弃物

降低

成本

7-2

报废输送皮带再利用

主皮带更换下来的废皮带部分段块仍可再利用,但现在全部混同损坏的废皮带一同处理,造成一定的浪费,建议将主皮带更换下来的废皮带结裁下可用部分,进行加工、拼接,用于返矿、返粉皮带机,减少新输送皮带的投入量,降低生产成本

0.2

无/低费

减少

废弃物

降低

成本

由表5-3分析可知,炼铁工序共汇总22项方案,其中无/低费方案20项,中/高费方案2项。

5.1.2.2炼钢厂

炼钢厂清洁生产方案汇总见表5-4

表5-4炼钢厂清洁生产方案汇总一览表

方案

类型

序号

方案

名称

方案内容

预计

投资

(万元)

方案

类别

预计效果

环境

效益

经济

效益

原辅材料和能源

1-1

碳化硅球替代部分硅铁和

碳粉

现转炉冶炼采用硅铁和碳粉用于钢水的增硅和增碳,硅铁和碳粉价格较高,致使生产成本较高。

通过原料成分分析和生产试验,低价的碳化硅球可以替代部分硅铁和碳粉,建议采用碳化硅球替代部分硅铁和碳粉,以降低生产成本

--

无/低费

--

降低

成本

1-2

妥善、分类存放

废钢

废钢存放随意性大,物料混存,影响了入炉料的质量,延长了吹炼时间,增加了吹氧量,建议废钢分类存放,实现精料入炉,根据入炉料合理调整吹炼周期,降低氧气消耗。

--

无/低费

--

降低成本

设备

2-1

照明灯具节能改造

现部分办公室、库房照明灯具仍采用40W普通日光灯,大约50余盏,电耗高,建议改用20W节能灯,以降低电能消耗

0.1

无/低费

--

节电,

降低成本

2-2

优化连铸二冷水供水泵运行方式

连铸生产过程中,每批次浇铸间隔时间为2h,在这期间二冷水供水泵仍继续工作,经统计连铸生产批次间隔平均每天两次,每次间隔时间2h,而二冷水供水泵每天24工作,造成电能浪费。

建议优化二冷水供水泵运行方式