油泵齿轮壳课程设计.docx

《油泵齿轮壳课程设计.docx》由会员分享,可在线阅读,更多相关《油泵齿轮壳课程设计.docx(20页珍藏版)》请在冰豆网上搜索。

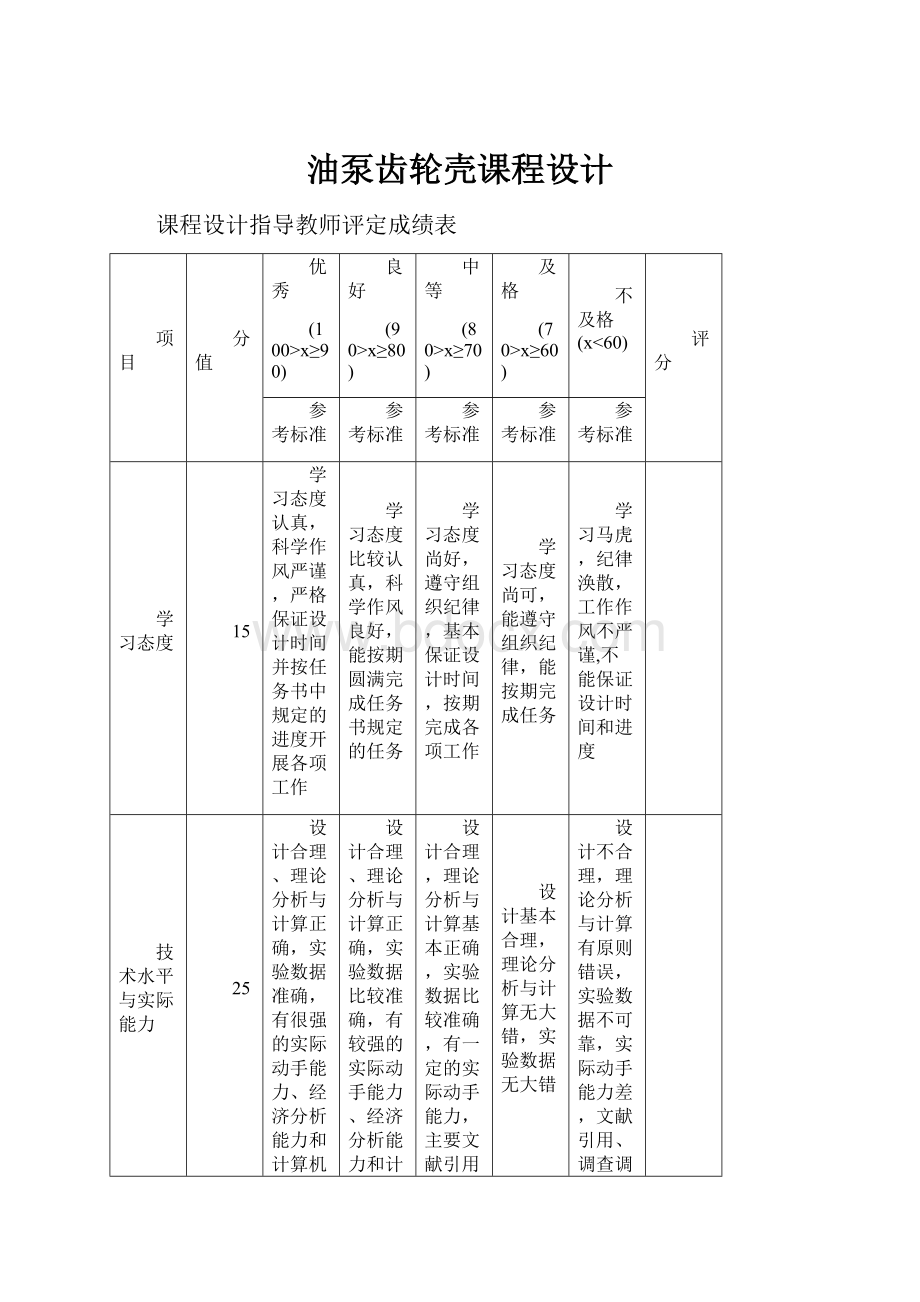

油泵齿轮壳课程设计

课程设计指导教师评定成绩表

项目

分值

优秀

(100>x≥90)

良好

(90>x≥80)

中等

(80>x≥70)

及格

(70>x≥60)

不及格(x<60)

评分

参考标准

参考标准

参考标准

参考标准

参考标准

学习态度

15

学习态度认真,科学作风严谨,严格保证设计时间并按任务书中规定的进度开展各项工作

学习态度比较认真,科学作风良好,能按期圆满完成任务书规定的任务

学习态度尚好,遵守组织纪律,基本保证设计时间,按期完成各项工作

学习态度尚可,能遵守组织纪律,能按期完成任务

学习马虎,纪律涣散,工作作风不严谨,不能保证设计时间和进度

技术水平与实际能力

25

设计合理、理论分析与计算正确,实验数据准确,有很强的实际动手能力、经济分析能力和计算机应用能力,文献查阅能力强、引用合理、调查调研非常合理、可信

设计合理、理论分析与计算正确,实验数据比较准确,有较强的实际动手能力、经济分析能力和计算机应用能力,文献引用、调查调研比较合理、可信

设计合理,理论分析与计算基本正确,实验数据比较准确,有一定的实际动手能力,主要文献引用、调查调研比较可信

设计基本合理,理论分析与计算无大错,实验数据无大错

设计不合理,理论分析与计算有原则错误,实验数据不可靠,实际动手能力差,文献引用、调查调研有较大的问题

创新

10

有重大改进或独特见解,有一定实用价值

有较大改进或新颖的见解,实用性尚可

有一定改进或新的见解

有一定见解

观念陈旧

论文(计算书、图纸)撰写质量

50

结构严谨,逻辑性强,层次清晰,语言准确,文字流畅,完全符合规范化要求,书写工整或用计算机打印成文;图纸非常工整、清晰

结构合理,符合逻辑,文章层次分明,语言准确,文字流畅,符合规范化要求,书写工整或用计算机打印成文;图纸工整、清晰

结构合理,层次较为分明,文理通顺,基本达到规范化要求,书写比较工整;图纸比较工整、清晰

结构基本合理,逻辑基本清楚,文字尚通顺,勉强达到规范化要求;图纸比较工整

内容空泛,结构混乱,文字表达不清,错别字较多,达不到规范化要求;图纸不工整或不清晰

指导教师评定成绩:

指导教师签名:

年月日

重庆大学本科学生课程设计任务书

课程设计题目

油泵齿轮壳铸造工艺设计

学院

材料科学与工程学院

专业

材料成型与控制

年级

2007级

已知参数和设计要求:

已知零件结构、相关尺寸以及相关技术要求;

要求完成该零件的铸造工艺设计,并完成铸造工艺图、模样图、模板图、芯盒图以及设计说明书等技术文件。

要求结合砂型铸造工艺特征,对零件的铸造工艺进行合理的分析、科学的设计。

设计方案是否合理、正确、可行;

设计说明书、设计图纸完成认真、规范、正确。

学生应完成的工作:

完成设计说明书、铸造工艺图、模样图、模板图、芯盒图等技术文件。

所有文件(包括封面、成绩评定表、任务书、设计说明书、相关设计图纸等)需要按照顺序、并按规定格式装订成册。

目前资料收集情况(含指定参考资料):

已经完成了《铸造工艺及模具》课程的学习,并已经获得了零件的结构以及相关技术要求。

需要针对该零件的结构及要求完成铸造工艺设计。

1.叶荣茂.铸造工艺设计简明手册.南京:

南京工程学院,2010.

2.姜希尚.铸造手册-铸造工艺.北京:

机械工业出版社,1994.

3.叶荣茂.铸造工艺课程设计手册.哈尔滨:

哈尔滨工业大学出版社,1989.

4.李弘英,赵成志.铸造工艺设计.机械工业出版社,2005.

5.李魁盛.铸造工艺设计基础.北京:

机械工业出版社,1981.

6.魏华盛.铸造工程基础.北京:

机械工业出版社,2002

课程设计的工作计划:

序号

设计内容

时间/周

1

铸造工艺分析、工艺方案拟定

1.5

2

铸造工艺图绘制

1

3

模样图、芯盒图、模板装配图等绘制

1

4

撰写课程设计说明书

0.5

任务下达日期2011年12月19日

完成日期年月日

指导教师(签名)

学生(签名)

油泵齿轮壳铸造工艺及模具(芯盒)设计

摘要

对于载重汽车、卡车、消防车、牵引全挂车以及其改装车型等中型汽车而言,当前油泵齿轮壳的需求也越来越大,因此在油泵齿轮壳上也有比较高的要求,然而全国汽车生产量巨大,加上汽车配件量的需求也多,整车维修总量大,东风生产的各种油泵齿轮壳的产量仅能维持自身的供给,难以确保对外界的供给。

因此本设计的目的,是让中小型企业拥有对中型货车油泵齿轮壳自行制造的能力,并且能以较低的设备成本投入,通过改善提高工艺性能的方案和控制模具(芯盒)精度等方式,来获取精度要求能与原厂生产油泵齿轮壳媲美的油泵齿轮壳。

关键词:

中型货车;东风汽车公司;油泵齿轮壳;工艺;模具;芯盒

一.设计任务分析……………………………………………5

二.铸造工艺性分析…………………………………………6

三.铸造工艺设计……………………………………………6

3.1.确定浇注位置………………………………………………6

3.2.确定分型面…………………………………………………7

3.3.不铸出孔及槽的确定………………………………………8

3.4.机械加工余量的确定………………………………………8

3.5.起模斜度的确定……………………………………………9

3.6.砂芯的确定…………………………………………………9

3.7.铸造收缩率的确定…………………………………………10

3.8.冒口的确定………………………………………………10

3.9.浇注系统的确定……………………………………………10

四.模样的设计………………………………………………16

4.1.模样材质的确定……………………………………………16

4.2.确定模样的基本尺寸………………………………………16

4.3.表面光洁度与尺寸公差的确定……………………………16

4.4.模样在模底板上的定位和连接设计…………………………16

五.模板设计…………………………………………………16

六.芯盒设计…………………………………………………17

七.参考文献…………………………………………………18

八.附件

一设计任务及设计任务分析

图1油泵齿轮壳箱体

汽车公司生产零件油泵齿轮壳箱体的零件图如图1所示,该油泵齿轮壳箱体是为一轴式结构,安装输出轴,是本箱体最为核心的部位。

箱体左右两端平整,用以与其他零件相安装连接。

制造工艺要求:

根据实际生产中的要求,总体归纳为以下4点:

1)工艺的实践性要强,操作要轻便;

2)模具结构简单,制造容易;

3)工艺和模具的经济性好;

4)方便清砂。

由此,本设计的设计原则必须遵循以上提及的4个总体要求。

设计的铸件为油泵齿轮壳,选用的材料为HT20-40,铸件的净重为5Kg。

铸件尺寸偏差、重量偏差符合标准范围,表面光洁,无气孔、粘砂等缺陷。

大批大量生产,采用机器造型(造型为石英砂湿型、制芯为树脂砂并烘干)。

二铸件工艺性分析

所设计的铸件的平均壁厚为7mm,查表1-2所得的灰铸铁最小壁厚为5~6mm,联结结构合理,零件图的标注齐备,所以可以进行铸造工艺设计。

三铸件工艺设计

在所有的工程设计中,工艺设计必不可少,而铸造工艺,主要就是根据铸造零件的结构特点、技术要求、生产批量和生产条件等,确定铸造工艺方案和工艺参数,绘制铸造工艺图,编织工艺卡等技术文件。

铸造工艺设计的好坏,对铸件品质、生产率和成本起着重要作用,而铸造工艺设计也是本设计中的工作重点。

1确定浇注位置

铸件的浇注位置是指浇注时铸件在铸型中的位置,浇注位置需要考虑以下的原则:

1)铸件的重要部位、重要加工面应该朝下或者呈直立状态;

2)使铸件的大平面应该朝下;

3)应保证铸件能充满;

4)应有利于铸件的补缩;

5)尽可能避免吊砂、吊芯或者单边悬臂式砂芯,便于下芯、合箱以及检验。

经过综合的考虑,选择为图中的浇注位置。

浇注系统是整个铸造系统中重要的组成部分,不同形式的浇注系统会影响到灰铁金属液体浇注的流动状况以及和卷气情况,最终决定了铸件密度和内部质量。

浇注系统分:

全封闭式,半封闭式,开放式,三种。

方案确定:

由于本设计对铸件的铸造精度和表面质量有比较高的要求,因此不允许出现断续浇注的情况,而且浇注均匀,不卷气,而且冲刷力应足够大,因此应选择开放式浇注系统,分型面中间注入,为提高冒口的补缩效率,内浇道通过冒口充填金属液。

2确定分型面

分型面是指两半铸型相互接触的表面,本设计中有以下方案

如图所示,分型面是则能大大提高模底板的通用性以及分型面的简易程度,分型面的平直意味着对模底板的通用性提高,只要是平直的底板即可使用,而且还会在两个大轴圆边上出现不可避免的工艺角,但由于其工艺角厚度非常小,能在铸造完毕后通过清理修配方式进行简单的处理即可达到要求。

难于取模的地方利用砂芯,使其便于取模。

方案三的上箱难于取模,需另加如易于取模的部分结构,增大了加工难度和材料损耗,同时也须采用多个砂芯;方案三同样存在取模困难、加工费事等缺点;方案一有利于取模,上下箱高度差较小,且具有结构的对称性,砂芯只须用二个即可。

所以我们选用方案一。

综合三种方案的对比分析:

方案一的上下箱基本上对称,易于两箱式机器造型;砂芯易于制造和固定;不影响铸件的取模。

3不铸出孔及槽的确定

查表2-16,灰铸铁件大量生产的不铸出孔的最小直径为12-15mm,取中间值即不铸出孔的最小直径为13mm;查表2-17,灰铸铁件的最小铸出槽的尺寸:

b=20mm,t=10mm。

4机械加工余量的确定

查表2-6,根据铸造工艺方法和铸件材料可取:

尺寸公差等级CT为9。

查表2-9,根据工艺方法和生产批量可取:

加工余量等级MA为G。

由于基本尺寸在100-160之间,因此,根据表2-8取加工余量数值,顶部为4.0mm,非顶部为3mm。

在工艺图上也用涂红的方法表示。

5起模斜度的确定

根据表2-11,粘土沙造型模样外表面的起模斜度,由于测量面高度>100-160。

因此,拔模斜度为25’,a不大于1.2。

6砂芯的确定

根据工艺参数的要求,砂芯的设计主要是随形成型。

由前面所确定的浇注位置和分行面分析,确定在此铸件中安放2个砂芯(如图所示)把它们编号为:

“1号”和“2号”。

1号砂芯为水平型砂芯,湿型、机器造型,安放处的空间尺寸为60.5*7*10,这L=7,(A+B)/2=35,查表3-5,确定1号芯头长度为l=30mm;查表3-6,水平型芯头顶面与芯座的配合间隙为s=0mm,查表3-,7,水平型芯头与芯座的配合间隙s=0.5mm,由于铸件结构限制,确定1号砂芯的芯头斜度为7,a5,14,a13。

2号砂芯,机器造型,但形状较为复杂,既存在水平型又存在垂直型,因而将水平型的两个对称芯头称为甲芯头,垂直型的的芯头称为乙芯头,另一个称为丙芯头。

乙芯头的确定,查表3-1,L介于100-160之间,D=16,所以取芯头高h=23mm,芯头与芯座的配合间隙s=0.2,因为铸件结构限制,只能对砂芯做出上芯头的固定,所以上芯头斜度为110,a17。

甲芯头的确定,查表3-5,L=78,D=47,确定取芯头高度l=33mm;查表3-6,确定水平型砂芯芯头顶面与芯座的配合间隙s=0;查表3-7,,确定芯头斜度7,a5,14,a13;,芯头与芯座的配合间隙为0.5。

丙芯头的确定,查表3-5,因L=116,D=87.5,确定芯头长度l=45mm;查表3-6,确定芯头顶面和芯座间隙0;查表3-7,确定芯头斜度6,a17,12,a16,芯头与芯座的配合间隙为1.3。

7铸造收缩率的确定

查表2-15,确定铸造收缩率为1%,注明在工艺图中。

8冒口的确定

因铸件的材质为灰铁,所以不必要冒口。

9浇注系统的确定

●浇注时间的确定

计算体积,单个铸件(机械加工余量已经算入)约为5.2kg浇注系统给定重量为4.5kg,抛洒系数1.02

得本设计中铸造总重量约为W浇=(5.2kg

4件+4.5kg)x1.02=25.806kg

●浇注时间计算:

通过查资料[1]P136表3-2查得适用公式为

其中铸件厚度为7.0mm,所以S取1.95,而G则是铸造总重量(即4个铸件重量+浇注系统重量),G为25.806kg。

代入运算

●浇注时间校核:

通过资料[1]P136式3-1

式中v——液面上升速度(mm/s);

h——铸件浇注时的高度,此处为150mm;

t——浇注时间,已算出9.9s。

代入运算

然后查资料[1]P136表3-3校验,正好大于所要求最小液面上升速度15mm/s,所以浇注时间计算合理。

●阻流截面面积的确定

阻流截面面积,通过资料[1]P137式3-2

式中

——阻流截面面积(cm

);

G——浇注系统(kg);

——流量系数

t——浇注时间(s);

HP——作用于内浇道的金属液静压头,一般取平均压头(cm)。

●铸件重量:

浇注重量G为单个铸件重量+浇注系统,即

=(5.2kg+1.1kg)x1.02=6.426kg

●流量系数

的计算:

先通过资料[2]P138表3-6取值,干型,结构相对简单,阻力取中等,因此取得0.48。

然后在表3-7进行细分修正:

1)从1280°起每50°C则

+0.025,本设计浇注温度选为1400°C,所以

+0.05;

2)本设计不设有冒口,此处

不修正;

3)根据设计从资料[2]P65表3-6查得薄壁灰铸件砂型铸造的浇注系统面积比例为

,则不符合

,所以此处

不修正;

4)阻流后浇注系统的截面面积比较均匀,没有明显的扩大,此处

不修正;

5)本设计单个铸件设有2个内浇道,

-0.05;

6)虽然本设计不设有冒口,但型砂特别是砂芯的型砂为自硬树脂砂,通气性较好,此处

不修正;

7)本设计为中间注入式,此处

不作修正

最终得出

=0.48。

●平均压头Hp计算计算:

通过资料[1]P138式3-3查得

式中C——浇注时铸件高度,此处为43.5cm;

P——内浇道以上的铸件高度,此处

,即为21.75cm;

Ho——内浇道以上的金属液压头,等于内浇道到浇口盆液面的高度(cm)。

为确定Ho,需要先计算压力角

。

给定铸件与内浇道接触边缘至直浇道中心线距离为35mm,经过计算,L为150mm

给定单个砂型的浇注高度为83mm,上下砂型相同。

则有

,则算出

=28.8°

通过资料[3]P131表3-13查得

高于要求值10°,所以压力角符合要求,设计合理,得Hm剩余压头高度为40mm,Ho=83mm=8.3cm。

最后代入公式

由上面已完全确定的G、

、Hp以及t,则可以代入原式计算

即阻流截面面积为2.58cm

。

●内浇道尺寸设计:

考虑到应安全系数,阻流截面面积应该放大,取值为

=258mm

,即单个内浇道的截面面积为

,即

=129mm

。

又因h=12mm,所以b=35mm。

长度视横浇道的尺寸而定。

●横浇道设计

●横浇道形状设计:

横浇道横截面形状为等腰梯形,为阻挡最先进入浇道而且温度相对低的金属液体不进入型腔,因此本设计横浇道设有为倾斜末端。

●横浇道尺寸设计:

根据设计从资料[2]P65表3-6查得浇注系统各浇道横截面面积比例为

则

(注:

为两个铸件所有内浇道的面积代数和)

则一边的横浇道横截面积为

。

由于本设计横浇道梯形为等腰梯形,设水平中线长度b,高度h=1.4b,得面积

,即可求出b=20mm,h=12mm。

上下底分别相对中线

,则上底长16mm,下底长20mm,高度取整12mm。

●横浇道长度设计:

考虑到先到达液体应进入横浇道的末端,所以从内浇道之外延伸30mm,两内浇道之间间隔为80mm,则总长度为150mm。

●直浇道设计

●直浇道形状设计:

本设计的直浇道为直通型的圆柱体形状,从砂型的顶部直接开通连接到横浇道上的形式。

●直浇道尺寸设计:

同上横浇道设计,根据

则可求出半径R为13.53mm,取整为13.5mm。

即直浇道为

。

长度因为是直通式,所以设计为250mm。

为避免在浇注过程中发生反冲紊流现象,在直浇道的底部,即下砂型的顶部开设半球型的直浇道窝,尺寸为SR13.5。

查表4-4,确定F内=3cm2;根据铸件的尺寸大小,查表1-14,确定出模型的最小吃砂量a=20mm,b=30mm,c=40mm,d=30mm,f=30mm,g=20mm;查表6-80,初步选用长宽为600×500的砂箱,确定砂箱内放置4个铸件,从而可以按比例F直:

F横:

F内=1.2:

1.5:

1,得出F直和F横,查表4-5,确定内浇道、直浇道和横浇道的截面尺寸和形状(如图所示)。

10校核砂箱尺寸和所选造型机:

开始在进行工艺方案论证时,已初步选定了造型机型号,进行了初步的板面布置和确定砂箱主要尺寸,工艺图全部设计完了,各方面尺寸就可以精确的计算出来。

这时应该再次校核所选造型机大小和砂箱内尺寸是否合乎要求,其校办法是:

根据工艺图的外轮廓(包括浇注系统和芯头尺寸在内),留出必要的吃砂量(查表1-12),由此决定砂箱内框尺寸,然后根据砂箱结构形式决定外尺寸。

由砂箱内尺寸的大小,验证所选造型机是否合适。

如砂箱内尺寸超过所选造型机的名义尺寸,则应考虑改选其它型号的造型机。

根据分型面校核模样高度,检查模样高度(上半模或下半模)是否超过了造型机的起模行程范围。

由此得到:

造型机类型为Z146W,砂箱尺寸为600×500,一箱造4件(如图所示)。

四模样的设计

1模样材质的确定

查表6-2,采用铝合金ZL102,自由收缩率为1.0%;结构为空心。

2确定模样的基本尺寸

由图6-1,确定模样壁厚为7mm;查表6-5,确定加强筋为第Ⅱ类,根据模样大小采用“十”字形加强筋;查表6-4,确定加强筋的厚度为6mm,铸造圆角r=5mm;查表6-5,确定模样非工作面圆角半径r=3mm。

3表面光洁度与尺寸公差的确定

模样尺寸=铸件尺寸×(1+K),K已经取为1%,标注是保留1为小数,只进不退;查表6-7,模样工作面粗糙度为3.2,模样分型面粗糙度为3.2;查表6-8,取所有尺寸偏差为0.1mm。

4模样在模底板上的定位和连接设计

查表6-15,模样在模板上的装配采用平方式,查表6-16,模样在模底板上的定位选用定位销穿过模底板装配在模样上,R=10mm,d=7.5mm;查表6-17,确定螺钉直径为M7的沉头螺钉。

五模板的设计

1模底板类型的确定

成批大量生产的小件选用ZL102做底板材料,采用普通单面顶箱式模板。

2模板尺寸和结构的确定

由前面所选定的砂箱尺寸确定模板的大小为600×500;查表6-20,确定底板厚度为15mm,加强筋的厚度为t=16mm,t1=12mm;加强筋的间距为180mm。

查表6-26、6-28、6-29、6-30和6-31从而确定出销耳、紧固耳和吊轴的尺寸、结果和间距。

3模样与模底板的定位和连接(与模样设计同)

4浇注系统等在模底板上的固定

采用圆柱头螺钉来紧固直浇道窝。

定位孔和导向销的中心距偏差为0.2mm。

六芯盒的设计

1盒体材质和分盒方式的确定

查表6-32,选用ZL102做为芯盒材料;查表6-33,采用水平对开分盒面芯盒和开放芯盒。

2盒体结构的设计

查表6-34,芯盒的壁厚选用7mm;查表6-35,加强筋的数量为横肋一条纵肋两条,其厚度为7mm;查表6-36,选芯盒边缘形式为Ⅱ型,其尺寸为B1=20mm,H=12mm,S=100mm,a=10mm。

3定位销与导套的设计

查表6-38,选用可拆式定位销,其具体的尺寸为d=8mm,D1=26mm,R=20mm,B最小=15,b最小=18mm,H=20mm,h=3mm;查表6-39,确定可拆式定位销的导套尺寸;查表6-40,确定可拆式定位销的销子尺寸。

4造型机的选择

根据造型机的技术参数和砂箱的尺寸,确定选用Z146W微震压实式造型机。

七参考文献

1叶荣茂吴维冈高景艳编,《铸造工艺课程设计手册》,哈尔滨工业大学出版社,1993.11

2曹文龙主编,《铸造工艺学》,机械工业出版社,1989

3《铸造工艺装备设计手册》编写组编,《铸造工艺装备设计手册》,1989

4《铸铁手册》编写组编,机械工业出版社,1977.6

5《铸钢手册》编写组编,机械工业出版社,1977.6