《车工工艺》教学教案.docx

《《车工工艺》教学教案.docx》由会员分享,可在线阅读,更多相关《《车工工艺》教学教案.docx(105页珍藏版)》请在冰豆网上搜索。

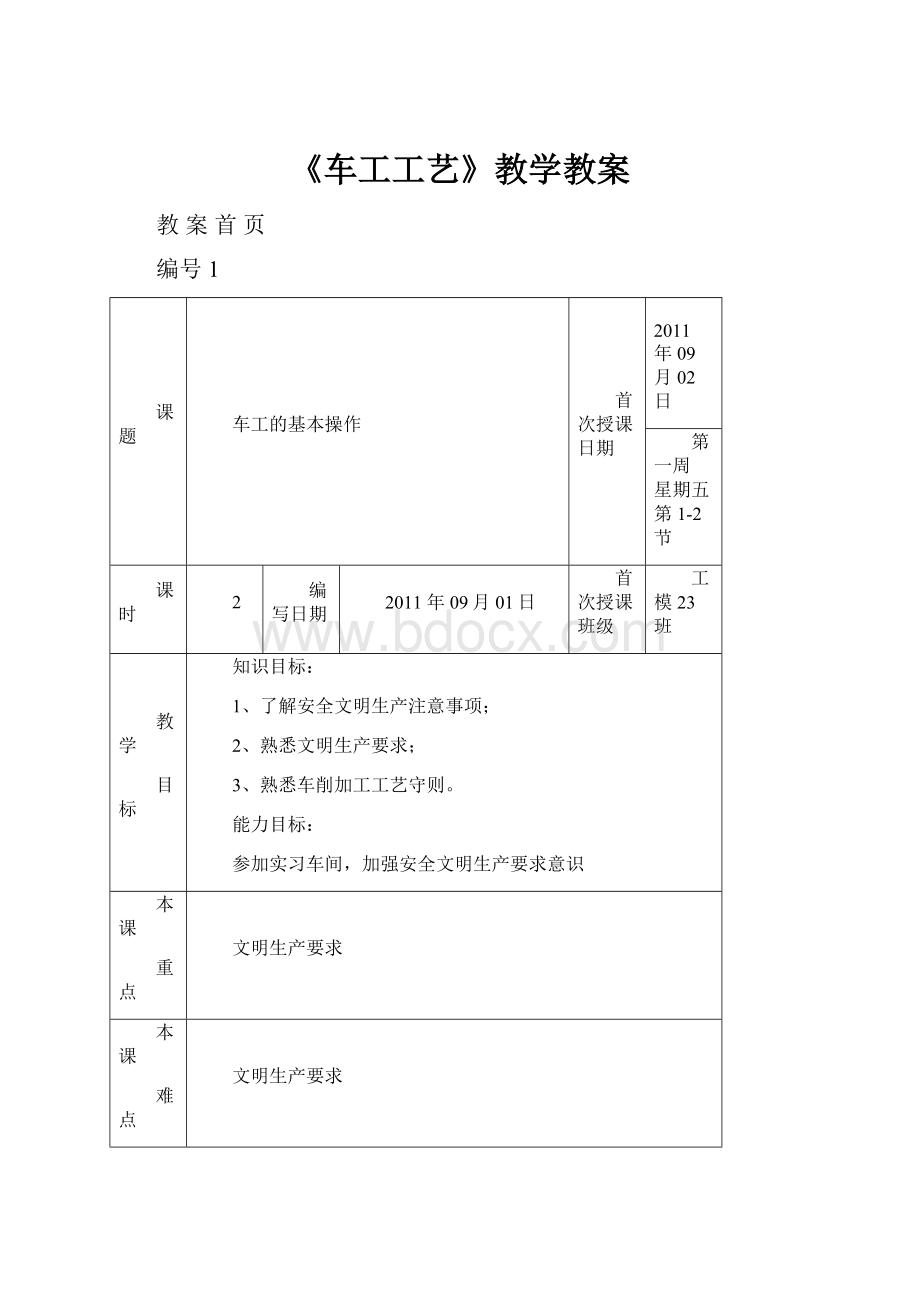

《车工工艺》教学教案

教案首页

编号1

课题

车工的基本操作

首次授课日期

2011年09月02日

第一周星期五第1-2节

课时

2

编写日期

2011年09月01日

首次授课班级

工模23班

教学

目标

知识目标:

1、了解安全文明生产注意事项;

2、熟悉文明生产要求;

3、熟悉车削加工工艺守则。

能力目标:

参加实习车间,加强安全文明生产要求意识

本课

重点

文明生产要求

本课

难点

文明生产要求

教学

课型

新授

教具

器材

车床实物

教师

后记

通过参观实习车间,熟悉操作技能训练场地,参加历届同学的实习工厂和产品,增加学生对所学专业(工种)等的感性认识。

【教学内容和过程】

[课前提问]车工加工与钳工相比,有什么区别?

[新课引入]在机械制造业中,零件的加工制造一般离不开金属切削加工,而车削是最重要的金属切削加工之一,它是机械制造业中最基本、最常用的加工方法。

目前在制造业中,车床的配置几乎占到了50%。

项目一车床的基本操作

任务一安全文明生产

一、职业守则与技能要求

1、辅助性操作即划线,它是根据图样在毛坯或半成品工件上划出加工界线的操作。

2、切削性操作有錾削、锯削、锉削、攻螺纹、套螺纹。

钻孔(扩孔、铰孔)、刮削和研磨等多种操作。

3、装配性操作即装配,将零件或部件按图样技术要求组装成机器的工艺过程。

4、维修性操作即维修,对在役机械、设备入行维修、检查、修理的操作。

二、锉削加工的应用

1、锉刀[展示工具实物]

锉刀常用碳素工具钢T10、T12制成,并经暖处理淬硬到HRC62~67。

(1)锉刀由锉刀面、锉刀边、锉刀舌、锉刀尾、木柄等部分组成。

锉刀的大小以锉刀面的工作长度来表示。

锉刀的锉齿是在剁锉机上剁出来的。

(2)锉刀的种类

锉刀按用途不同分为:

普通锉(或称钳工锉)、特种锉和整形锉(或称什锦锉)三类。

其中普通锉使用最多。

普通锉按截面形状不同分为:

平锉、方锉、圆锉、半圆锉和三角锉五种;按其长度可分为:

100、200、250、300、350和400mm等七种;按其齿纹可分为:

单齿纹、双齿纹(大多用双齿纹);按其齿纹蔬密可分为:

粗齿、细齿和油光锉等(锉刀的粗细以每10mm长的齿面上锉齿齿数来表示,粗锉为4~12齿,细齿为13~24齿,油光锉为30~36齿)。

(4)锉刀的选用

一般选择锉刀的原则是:

(1)根据工件形状和加工面的大小选择锉刀的形状和规格:

(2)根据加工材料软硬、加工余量、精度和表面粗糙度的要求选择锉刀的粗细。

粗锉刀的齿距大,不易堵塞,适宜于粗加工(即加工余量大、精度等级和表面质量要求低)及铜、铝等软金属的锉削;细锉刀适宜于钢、铸铁以及表面质量要求高的工件的锉削;油光锉只用来修光已加工表面,锉刀愈细,锉出的工件表面愈光,但生产率愈低。

2、锉刀的握法[示范]

1)大锉刀的握法右手心抵着锉刀木柄的端头,大拇指放在锉刀木柄的上面,其余四指弯在木柄的下面,配合大拇指捏住锉刀木柄,左手则根据锉刀的大小和用力的轻重,可有多种姿势。

2)中锉刀的握法右手握法大致和大锉刀握法相同,左手用大拇指和食指捏住锉刀的前端。

3)小锉刀的握法右手食指伸直,拇指放在锉刀木柄上面,食指靠在锉刀的刀边,左手几个手指压在锉刀中部。

4)更小锉刀(什锦锉)的握法一般只用右手拿着锉刀,食指放在锉刀上面,拇指放在锉刀的左侧。

3、锉削的姿势[示范]

人的站立姿势为:

左腿在前弯曲,右腿伸直在后,身体向前倾余(约10°左右),重心落在左腿上。

锉削时,两腿站稳不动,靠左膝的屈伸使身体作往复运动,手臂和身体的运动要相互配合,并要使锉刀的全长充分利用。

4、锉刀的运用

锉削的力有水平推力和垂直压力两种。

推动主要由右手控制,其大小必须大于锉削阻力才能锉去切屑,压力是由两个手控制的,其作用是使锉齿深入金属表面。

由于锉刀两端伸出工件的长度随时都在变化,因此两手压力大小必须随着变化,使两手的压力对工件的力矩相等,这是保证锉刀平直运动的关键。

锉削速度一般为每分钟30~60次。

5、锉削注意事项

(1)锉刀必须装柄使用,以免刺伤手腕。

松动的锉刀柄应装紧后再用;

(2)不准用嘴吹锉屑,也不要用手清除锉屑。

当锉刀堵塞后,应用钢丝刷顺着锉纹方向刷去锉屑;

(3)对铸件上的硬皮或粘砂、锻件上的飞边或毛刺等,应先用砂轮磨去,然后锉屑;

(4)对铸件上的硬皮或粘砂、锻件上的飞边或毛刺等,应先用砂轮磨去,然后锉屑;

(5)锉屑时不准用手摸锉过的表面,因手有油污、再锉时打滑;

(6)锉刀不能作橇棒或敲击工件,防止锉刀折断伤人;

(7)放置锉刀时,不要使其露出工作台面,以防锉刀跌落伤脚;也不能把锉刀与锉刀叠放或锉刀与量具叠放。

三、锯削的加工应用

1、锯削工作范围包括:

(1)分割各种材料及半用品;

(2)锯掉工件上多余分(3)在工件上锯槽。

2、锯割的工具一一手锯[展示工具实物]

手锯由锯弓和锯条两部分组成。

(1)锯弓锯弓是用来夹持和拉紧锯条的工具。

(2)锯条

1)锯条的材料与结构

锯条是用碳素工具钢(如T10或T12)或合金工具钢,并经热处理制成。

锯条的规格以锯条两端安装孔间的距离来表示(长度有150~400mm)。

常用的锯条是长399mm、宽12mm、厚0.8mm。

锯条的切削部分由许多锯齿组成,每个齿相当于一把錾子起切割作用。

常用锯条的前角γ为0、后角α为40~50°、楔角β为45~50°。

锯条的锯齿按一定形状左右错开,排列成一定形状称为锯路。

锯路有交叉、波浪等不同排列形状。

锯路的作用是使锯缩宽度大于锯条背部的厚度,防止锯割时锯条卡在锯缝中,并减少锯条与锯缝的摩擦阻力,使排屑顺利,锯割省力。

锯齿的粗细是按锯条上每25mm长度内齿数表示的。

14~18齿为粗齿,24齿为中齿齿为细齿。

锯齿的粗细也可按齿距t的大小来划分:

粗齿的齿距t=1.6mm,中齿的齿距t=1.2mm,细齿的齿距t=0.8mm。

2)锯条粗细的选择

锯条的粗细应根据加工材料的硬度、厚薄来选择。

锯割软的材料(如铜、铝合金等)或厚材料时,应选用粗齿锯条,因为锯屑较多,要求较大的容屑空间。

锯割硬材料(如合金钢等)或薄板、薄管时、应选用细齿锯条,因为材料硬,锯齿不易切人,锯屑量少,不需要大的容屑空间;锯薄材料时,锯齿易被工件勾住而崩断,需要同时工作的齿数多,使锯齿承受的力量减少。

锯割中等硬度材料(如普通钢、铸铁等)和中等硬度的工件时,一般选用中齿锯条。

(3)锯条的安装

手锯是向前推时入行切割,在向后返回时不起切削作用,因此安装锯条时应锯齿向前;锯条的松紧要适当,太紧失去了应有的弹性,锯条容易崩断;太松会使锯条扭曲,锯缝歪斜,锯条也容易崩断。

3、锯割的操作[示范]

(1)起锯

起锯的方式有远边起锯和近边起锯两种,一般情况采用遥边起锯。

因为此时锯齿是逐步切入材料,不易卡住,起锯比较方便。

起锯角α以15°左右为宜。

为了起锯的位置正确和平稳,可用左手大母指挡住锯条来定位。

起锯时压力要小,来回行程要短,速度要慢,这样可使起锯平稳。

(2)正常锯割

锯割时,手握锯弓要舒展自然,右手握住手柄向前施加压力,左手轻扶在弓架前端,稍加压力。

人体重量均布在两腿上。

锯割时速度不宜过快,以每分钟30~60次为宜,并应用锯条全长的三分之二工作,以免锯条中间部分迅速磨钝。

推锯时锯弓运动方式有两种:

一种是直线运动,适用于锯缝底面要求平直的槽和薄壁工件的锯割;另一种锯弓上下摆动,这样操作自然,两手不易疲劳。

锯割到材料快断时,用力要轻,以防碰伤手臂或拆断锯条。

[锯割示例]①锯割圆钢②锯割圆管③锯割薄板

4、锯割操作注意事项

(1)锯割前要检查锯条的装夹方向和松紧程度;

(2)锯割时压力不可过大,速度不宜过快,以免锯条折断伤人;

(3)锯割将完成时,用力不可太大,并需用左手扶住被锯下的部分,以免该部分落下时砸脚。

【作业】

《练习题册》P1-2

教案首页

编号2

课题

认识车床

首次授课日期

2011年09月05日

第二周星期一第5-6节

课时

2

编写日期

2011年09月01日

首次授课班级

工模23班

教学

目标

知识目标:

1、了解常用车床的种类;

2、掌握车床型号的表示方法;

3、掌握CA6140型卧式车床的主要结构及功能;

4、了解车床精度对加工质量的影响。

能力目标:

能通过车床型号识别车床性能。

本课

重点

1、车床型号的表示方法;

2、CA6140型卧式车床的主要结构及功能。

本课

难点

车床精度对加工质量的影响。

教学

课型

新授

教具

器材

车床实物

教师

后记

学校实习车间的没有CA6140型车床。

【教学内容和过程】

[课前提问]你认为机械加工的主要设备是哪种?

[新课引入]车床是机械加工的主要设备,今天我们就来认识一下车床

项目一车床的基本操作

任务二认识车床

一、常用车床

[图片]

1、卧式车床2、仪表车床3、立式车床4、转塔车床5、回轮车床

6、自动车床7、仿形车床8、专用车床9、数控车床

二、车床型号

1、机床类代号

机床的类代号是用大写的汉语拼音表示,如车床用“C”表示,钻床用“Z”表示。

读表[表]机床的类代号

2、机床特性代号

(1)通用特性代号

机床的特性代号,包括通用特性代号和结构特性代号,用大写的汉语拼音字母表示,位于类代号之后。

读表[表]机床的通用特性代号

(2)结构特性代号

对主参数值相同而结构、性能不同的机床,在型号中加结构特性代号予以区别。

但结构特性代号与通用特性代号不同,它在型号中没有统一的含义,只在同类机床中起区分机床结构、性能不同的作用。

当型号中有通用特性代号时,结构特性代号应排在通用特性代号之后。

通用特性代号已用的字母和“I,O”两个字母均不能用作结构特性代号。

当字母不够用时,可将两个字母组合起来使用,如AD,AE等。

3、机床组、系代号

每类机床划分为十个组,每个组又划分为十个系,用阿拉伯数字表示,位于类代号或通用特性代号之后。

CA6140普通车床属于仪表车床组,系代号6表示机床名称为卧式车床。

读表[表]机床的组、系代号

4、机床主参数、第二主参数

机床的主参数用折算值(主参数乘以折算系数)表示,位于组、系代号之后。

它反映机床的主要技术规格,主参数的尺寸单位是mm。

如CA6140车床,主参数的折算值为40,折算系数为1/10,即主参数(床身上最大工件回转直径)为400mm。

最大工件长度:

表示主轴顶尖到尾架顶尖之间的最大距离,它是车床的第二主参数。

有750、1000、1500、2000四种。

读表[表]常用机床主参数及折算系数

5、机床重大改进顺序号

三、CA6140型卧式车床

[图片]CA6140型卧式车床

1、车床的主要技术规格

床身上最大工件回转直径400㎜

刀架上最大工件回转直径210㎜

最大工件长度(4种)750㎜、1000mm、1500㎜、2000㎜

中心高205㎜

主轴孔能通过棒料最大直径48㎜

主轴孔锥度莫氏6号

主轴转速:

正转(24级)10~1400r/min

反转(12级)14~1580r/min

车削螺纹范围:

米制(44种)1~192㎜

英制(20种)2~24牙/in(25.4㎜)

模数螺纹(39种)0.25~48㎜

径节螺纹(37种)1~96

进给量(纵、横各64种):

纵向0.08~1.59㎜/r

横向0.04~0.795㎜/r

纵向快移速度4m/min

横向快移速度2m/min

刀架行程:

最大纵向行程(4种)650㎜、900㎜、1400㎜、1900㎜

最大横向行程260㎜、295㎜

小滑板最大行程139㎜、165㎜

主电动机功率7.5kW

机床工作精度:

圆度0.01㎜

圆柱度0.01㎜/100㎜

精车平面平面度0.02㎜/400㎜

表面粗糙度Ra2.5~1.25µm

2、CA6140车床的主要结构

(1)主轴箱(床头箱)主轴箱固定在床身的左上部,箱内装有齿轮、主轴等,组成变速传动机构。

该变速机构将电机的旋转运动传递至主轴,通过改变箱外手柄位置,可使主轴实现多种转速的正、反旋转运动。

(2)进给箱(走刀箱)进给箱固定在床身的左前下侧,是进给传动系统的变速机构。

它通过挂轮把主轴的旋转运动传递给丝杠或光杠,可分别实现车削各种螺纹的运动及机动进给运动。

(3)溜板箱(拖板箱)溜板箱固定在床鞍的前侧,随床鞍一起在床身导轨上作纵向往复运动。

通过它把丝杠或光杠的旋转运动变为床鞍、中滑板的进给运动。

变换箱外手柄位置,可以控制车刀的纵向或横向运动(运动方向、起动或停止)

(4)挂轮箱挂轮箱装在床身的左侧。

其上装有变换齿轮(挂轮),它把主轴的旋转运动传递给进给箱,调整挂轮箱上的齿轮,并与进给箱内的变速机构相配合,可以车削出不同螺距的螺纹,并满足车削时对不同纵、横向进给量的需求。

(5)刀架部件由两层滑板(中、小滑板)、床鞍与刀架体共同组成。

用于安装车刀并带动车刀作纵向、横向或斜向运动。

(6)床身是精度要求很高的带有导轨(山形导轨和平导轨)的一个大型基础部件,用以支承和连接车床的各个部件,并保证各部件在工作时有准确的相对位置。

床身由纵向的床壁组成,床壁间有横向筋条用以增加床身刚性。

床身固定在左、右床腿上。

(7)床脚前后两个床脚分别与床身前后两端下部连为一体,用以支撑安装在床身上的各个部件。

同时,通过地脚螺栓和调整垫块使整台车床固定在工作场地上,通过调整,能使床身保持水平状态。

(8)尾座尾座是由尾座体、底座、套筒等组成的。

它安装在床身导轨上,并能沿此导轨作纵向移动,以调整其工作位置。

尾座上的套筒锥孔内可安装顶尖、钻头、铰刀、丝锥等刀、辅具,用来支承工件、钻孔、铰孔、攻螺纹等。

(9)丝杠丝杠主要用于车削螺纹。

它能使拖板和车刀按要求的速比作很精确的直线移动。

(10)光杠光杠将进给箱的运动传递给溜板箱,使床鞍、中滑板作纵向、横向自动进给。

(11)操纵杆操纵杆是车床的控制机构的主要零件之一。

在操纵杆的左端和溜板箱的右侧各装有一个操纵手柄,操作者可方便的操纵手柄以控制车床主轴的正转、反转或停车。

(12)冷却装置冷却装置主要通过冷却泵将箱中的切削液加压后喷射到切削区域,降低切削温度,冲走切屑,润滑加工表面,以提高刀具的使用寿命和工件表面的加工质量。

(12)冷却装置冷却装置主要通过冷却泵将箱中的切削液加压后喷射到切削区域,降低切削温度,冲走切屑,润滑加工表面,以提高刀具的使用寿命和工件表面的加工质量。

3、CA6140车床的传动系统

车削加工过程中,车床通过工件的主运动和车刀进给运动的相互配合来完成对工件的加工。

[图]CA6140车床的传动系统

主运动:

主轴变速箱4→主轴→卡盘6→工件旋转。

进给运动:

主轴变速箱4→主轴变换齿轮箱3→走刀箱13→丝杠11或光杠12→溜板箱9→床鞍10→滑板8→刀架7→车刀运动。

【实训内容】

操纵步骤:

1、检查车床变速手柄是否停在空挡,操纵手柄是否停在停止位置,开合螺母手柄抬开。

2、练习车床转速手柄选取。

3、练习走刀量手柄的选取。

4、分别操纵大、中、小拖板手柄。

5、送电开机,重复练习上述2~4步骤。

6、将各手柄打到步骤1的位置,停机断电。

7、打扫卫生。

教案首页

编号3

课题

车床的基本操作

首次授课日期

2011年09月09日

第二周星期五第1-2节

课时

2

编写日期

2011年09月01日

首次授课班级

工模23班

教学

目标

知识目标:

1、了解车床操作的基本内容;

2、掌握车床基本操作技能。

能力目标:

能正确操作车床。

本课

重点

车床基本操作技能。

本课

难点

车床基本操作技能。

教学

课型

新授

教具

器材

车床实物

教师

后记

车床实操,学习兴趣很浓。

【教学内容和过程】

[课前提问]在上课之前,你操作过机床吗?

[新课引入]操作车床之前,我们先来了解一下车床操作的基本内容和方法。

项目一车床的基本操作

任务三车床的基本操作

一、操作准备

1、穿戴

在操作前,应穿好工作服,工作服袖口就扎紧,戴平光镜,女生就戴工作帽,并将头发盘起,塞入帽中,操作时不应戴手套或其他手部饰品。

2、工、量具等的摆放

工、量、夹、刀具等的摆放应整齐,布局应合理,做到随手可取。

3、操作姿势

操作时,精力要集中,身体稍稍向前弯曲,头向右倾斜,眼睛时刻注意车削加工部位,手和身体远离车床旋转部位,身体不准倚靠在车床上。

二、车床的基本操作

1、机床的启动操作

读表[表]车床的启动操作步骤

2、主轴箱的变速操作

读表[表]主轴转速的变换

3、进给箱的变速操作

读表[表]进给箱的变速操作

4、溜板箱操作

读表[表]床鞍、中滑板、小滑板、刀架的手动操作

[表]机动进给的操作

5、溜板箱操作

读表[表]尾座的操作

【实训内容】

操纵步骤:

1、检查车床变速手柄是否停在空挡,操纵手柄是否停在停止位置,开合螺母手柄抬开。

2、练习车床转速手柄选取。

3、练习走刀量手柄的选取。

4、分别操纵大、中、小拖板手柄。

5、送电开机,重复练习上述2~4步骤。

6、将各手柄打到步骤1的位置,停机断电。

7、打扫卫生。

教案首页

编号4

课题

自定心卡盘的装拆

首次授课日期

2011年09月16日

第三周星期五第1-2节

课时

2

编写日期

2011年09月10日

首次授课班级

工模23班

教学

目标

知识目标:

1、了解三爪自定心卡盘的规格、结构和作用;

2、掌握自定心卡盘零部件的装拆方法。

能力目标:

能在主轴上装卸自定心卡盘。

本课

重点

自定心卡盘零部件的装拆方法。

本课

难点

自定心卡盘零部件的装拆。

教学

课型

新授

教具

器材

车床实物

教师

后记

车床实操,学习兴趣很浓。

【教学内容和过程】

[课前提问]车床加工工件时,如何固定工件呢?

[新课引入]三爪自定心卡盘是车床常用的附件,用于装夹工件。

项目一车床的基本操作

任务四自定心卡盘的装拆

一、三爪自定心卡盘的结构

[实物]三爪自定心卡盘

三爪自定心卡盘的卡爪可以装成正爪,实现由外向内夹紧;也可以装成反爪,实现由内向外夹紧,即撑夹(反夹)。

正爪夹持工件时,直径不能太大,卡爪伸出卡盘外圆的长度不应超过卡爪长度的三分之一,以免发生事故。

反爪可以夹持直径较大的工件。

二、卡爪的装拆

1、卡爪的判别

卡爪有1、2、3的编号。

安装卡爪时必须按顺序装配。

如果卡爪的编号不清晰,可将卡爪并列在一起,比较卡爪上端面螺纹牙数的多少,最多的是1号,最少的是3号。

2、卡爪的安装

[视频]三爪自定心卡盘的安装

3、卡爪的安装

[视频]三爪自定心卡盘的拆卸

三、卡盘的装拆

1、卡盘与车床主轴的连接关系

三爪自定心卡盘通过连接盘与车床主轴边为一体。

连接盘由主轴上的短圆锥面定位。

安装时,让连接盘的4个螺栓及其上的螺母从主轴轴肩和锁紧盘上的孔内穿过,螺栓中部的圆柱面与主轴肩上的孔精密配合,然后将锁紧盘转过一个角度,使螺栓进入锁紧盘上宽度较窄的圆弧槽段,把螺母卡住,接着再拧紧螺母,连接盘便可靠地安装在主轴上。

连接盘前面的台阶面是安装卡盘的定位基面,与卡盘的后端面和台阶孔配合,以确定卡盘相对于连接盘的正确位置。

通过3个螺钉将卡盘与连接盘连接在一起。

端面键用于防止连接盘相对主轴转动,是保险装置。

螺钉是拆卸连接盘时用的顶丝。

2、卡盘安装与拆卸

[视频]卡盘安装与拆卸

【实训内容】

自定心卡盘的装拆

教案首页

编号5

课题

车床的润滑和维护保养

首次授课日期

2011年09月19日

第四周星期一第5-6节

课时

2

编写日期

2011年09月15日

首次授课班级

工模23班

教学

目标

知识目标:

1、了解车床常用的润滑方式;

2、掌握CA614型卧式车床的润滑要求;

3、掌握车床日常的维护保养要求。

能力目标:

能正确地对车床进行维护和保养。

本课

重点

车床进行维护和保养

本课

难点

车床进行维护和保养。

教学

课型

新授

教具

器材

车床实物

教师

后记

车床实操,学习兴趣很浓。

【教学内容和过程】

[课前提问]车床运转前面都在进行维护和保养,你知道怎么保养车床吗?

[新课引入]正确地对车床进行维护和保养,是延长车床寿命、保证车床加工精度的有效措施。

项目一车床的基本操作

任务五车床的润滑和维护保养

一、车床的润滑

1、要使机床正常运转和减少磨损,操作工必须有磨摩擦部位都要进行加油润滑。

2、油润方法有浇油润滑、油绳润滑、溅油润滑和油泵循环润滑等。

油脂要求用:

1加黄油部位用:

3号工业润滑油。

2②油孔部位用:

40号机油。

齿轮箱内要有足够润滑机油。

一般加到油标窗口一半高度就可以了。

保证齿轮溅油法和往复式油泵用油。

车床床头箱一般每三个月换一次油。

箱体清洗干净后再加机油。

(包括:

挂轮箱,走刀箱,拖板箱等)

挂轮箱轴承的油杯,每五天加黄油一次。

拖板箱蜗杅脱落机构每班加油一次。

走刀箱上油槽每班加油一次。

床身导轨,丝杆,工作前或完毕工作后,都要加油一次。

二、卧式车床的一级保养

当车床运行500小时后,需进行一级保养,即清洗、润滑和进行必要的调整。

1)、外保养清洗机床外表及各罩盖;清洗清洗丝杠、光杠和操纵杆;清洗机床附件。

2)、主轴箱检查主轴并检查螺母有无松动,调整间隙。

3)、溜板及刀架清洗刀架,清洗调整中、小滑板和丝杠的螺母间隙。

4)、挂轮箱清洗齿轮、轴套并注入新油脂。

调整齿轮啮合间隙;检查轴套有无晃动现象。

5)、尾座清洗尾座,保持内、外清洁。

6)、冷却润滑系统

7)、电气部分

【实训内容】

卧式车床的一级保养

教案首页

编号6

课题

工件的装夹与找正

首次授课日期

2011年09月23日

第四周星期五第1-2节

课时

2

编写日期

2011年09月20日

首次授课班级

工模23班

教学

目标

知识目标:

1、了解车床夹具的类型;

2、掌握工件在车床夹具上的装夹方法;

3、了解中心孔的种类

4、掌握工件在夹具上找正的方法。

能力目标:

能正确地对工件进行装夹和找正。

本课

重点

工件的装夹和找正

本课

难点

工件的装夹和找正

教学

课型

新授

教具

器材

车床实物

教师

后记

车床实操,学习兴趣很浓。

【教学内容和过程】

[课前提问]通过前面的训练,三爪自定心卡盘的安装和拆卸掌握得怎么样了?

[新课引入]车削加工时,工件必须先在