电镀镍与无电镀镍实验.docx

《电镀镍与无电镀镍实验.docx》由会员分享,可在线阅读,更多相关《电镀镍与无电镀镍实验.docx(18页珍藏版)》请在冰豆网上搜索。

电镀镍与无电镀镍实验

电镀镍与无电镀镍实验

杨聪仁教授编撰

1、实验目的

由低碳钢的电镀、无电镀镍来了解电镀、无电镀之原理及差异,并可认识电镀、无电镀镍之施镀方式与镀层特性。

2、实验原理

2.1电镀技术

电镀是将镀件做为阴极,浸于含欲镀金属离子之电解液中,另一端置适当阳极,通入直流电后,在镀件表面析出金属膜的表面处理。

电镀目的在于表面改质,提高附加经济价值,例如装饰性用途,镀贵重金属、光泽镍、铝等;提高表面硬度,增加耐磨耗性,如镀硬铬;增加抗蚀性,如镀锡、铅;增加导电性,如镀银、铜等。

为了达到需求性质,皮膜色泽、硬度、均一性、被覆力、厚度、焊接性等,皆是考虑因素,此外,为达到适当管理与镀浴稳定性,如何分析、补充,都是应考虑的操作要点。

电镀作业步骤,依序为

(1)研磨,

(2)前处理,(3)电镀,(4)后处理,(5)干燥等,就欲镀对象之材质、形状、加工后情况,选择适当处理方式。

当电解液受外加电压作用时,电解质的阳离子向阴极移动,而阴离子向阳极移动,此现象称为电解(Electrolysis),在电解时,通入之电流量与析出金属量,需遵守法拉第电解定律,即第一电解定律与第二电解定律:

第一定律:

在阴极析出之金属量与通入之电量呈正比。

第二定律:

在不同电解液中,通入相同电量时,各溶液析出物质质量与其电化当量成正比关系。

以1秒钟通过1安培电流,在阴极析出之物质重量,称为该物质之电化当量,单位为毫克/库仑,为使用方便起见,亦可用克/安培一小时为单位,表一为常见金属之电化当量。

名称

锌

镉

铜

铜

镍

镍

锡

锡

铬

铬

银

金

化合价

2

2

1

2

2

3

2

4

3

6

1

3

电化

当量

毫克/库伦

0.339

0.582

0.658

0.329

0.304

0.203

0.615

0.307

0.18

0.0896

1.118

0.681

克/安培-小时

1.22

2.097

2.372

1.186

1.095

0.730

2.214

1.107

0.647

0.324

4.025

2.452

电解时,实际析出重量与依电解定律计算理论值之比例,用百分率表示,称为电流效率,即

式中m:

实际析出重量(克),

I:

通入之电流(安培)

t:

时间(小时)

C:

电化当量(克/安培一小时)

根据电解定律和电化当量,电流效率公式,可以导出电镀层厚度之公式为:

式中δ:

镀层厚度(毫米)

γ:

金属比重

Dk:

电流密度(安培/平方公寸)

2.1.1电极电位(ElectrodePotential)

当金属(阳极)置入电解液中,溶解的金属阳离子,受电解液中的极性分子吸引,往电解液方向移动。

但是金属中的自由电子亦有吸引阳离子的作用,使金属阳离子聚积在金属与电解液界面附近,形成「电双层」(Electricaldoublelayer),产生了电压,即金属的电极电位。

金属的电极电位,可视为金属释出电子能力的电化学位能,金属释出电子倾向愈大,其电化学位能愈高,金属的电极电位绝对值无法测定,通常以相对于氢标准电极零电位比较而得。

Mn++ne-ME0

H++e-1/2H2E0=0伏特

按照能斯特方程式(Nernstequation)

在25℃时,并假设金属为标准热力状态(aM=1)

离子浓度的改变为影响电极电位的主要因素,将溶液稀释的话(即降低

值),会使得E值向负方向移动,也就是金属更容易溶解,当

=1,E=E0=标准电极电位,E0值为较大之负值时,代表金属易溶解成阳离子,此类金属如钾、钠、铝,活性大或容易氧化。

2.1.2极化与过电压

(1)极化的成因

当有电流流过电极时,电极上发生一系列的化学过程,例如析出气体、金属离子沈积、金属或气体的溶解、产生氧化膜等等,过程的每一步都或多或少地存在着阻力或障碍(barrier),为了使电极过程能够继续不断地进行,就需要消耗自身较多的能量或额外增加一定的电压去克服这些阻力,越过能量障碍高度(heightofenergybarrier),表现在电极电位上就会出现与可逆电极电位的偏离。

任何电极反应至少包括下列三个步骤:

1.反应物扩散到电极表面

2.反应物在电极-溶液交界处进行化学反应

3.产物离开电极的扩散

这三步中若有某一过程受阻而缓慢,那这一过程将影响整个电极过程的电极电势。

如果反应缓慢是由1,3步造成的,则将产生浓度极化(concentrationpolarization)。

如果缓慢是由第二步造成,则将产生活性极化(activationpolarization)。

(2)极化对电镀的影响

可说利弊互见,可得到结晶细致镀层,且镀层均上性较好,但是阴极氢气析出加速,降低电流效率与镀层附着性,阳极因极化而溶解不正常,浪费电力,也影响镀液安定性。

(3)影响极化作用的因素

A.电解液浓度低时,极化作用较强,这是因为浓度低的电解液,更不易补充阴极区域阳离子缺乏的缘故。

B.电流密度提高时,极化作用增强,因为离子扩散速度和放电速度,更落后电子运动速度所致。

C.升高电解液温度,可降低极化作用。

D.加速搅拌,使离子扩散加快,降低极化作用。

2.1.3氢的过电压

电解时电极电位发生改变,并产生反向电动势,阻碍电流通过,此现象称为极化,由于极化所增加电压称为过电压(overvoltage)。

由于极化作用,氢的实际析出电位,往往高出其标准电位,此超出之数值,即氢的过电压,由于锌、镍、铭、铁、镉、锡、铅等之还原电位,都比氢的电位要小,亦即在电解时,氢要比这些金属优先析出,那么这些金属便无法析镀出来,但是由于氢的过电压,使得这些金属可以析镀,而且减少氢的析出,可降低氢脆影响,提高电流效率,增加镀层附着性。

氢的过电压值,受下列因素影响:

(1)电极材料与表面特性

表三、各种电极材料的氢过电压

材料

过电压(伏)

材料

过电压(伏)

材料

过电压(伏)

电镀铂

0.030

黄铜

0.640

石墨

0.779

光滑铂

0.068

碳

0.700

铬

0.826

金

0.390

锌

0.746

锡

1.077

电解铁

0.557

镍

0.747

铅

1.030

铜

0.584

银

0.762

镉

1.134

(2)电解液温度升高,则氢过电压减少。

(3)随电流密度增加,和电解时间增长而增高

(4)降低氢离子浓度,可提高氢的过电压。

2.1.4镀镍沿革

镍是银白色金属,在空气和碱液中有良好的化学安定性,抗蚀性比铜佳,化性比钢铁不活泼,适合镀于铜或铁表面。

镍电镀始于1842年,Bottger由硫酸镍铵沈积出镍层,1869年Adams使用氯化镍铵,1878年Weston在镀液添加硼酸,1882年Vandermersch提议在镀液中加入硫酸,1906年Bancreft记述添加氯化物的重要性,1916年Watts的镍电镀液含硫酸镍、氯化镍和硼酸,电流密度由0.5A/dm2提高至4.0A/dm2,成为典型的镀镍液,也是电镀镍的转泪点,1938年Cambi与Piontelli提出铵基磺酸盐镀浴,而氟硼酸镍镀液在1909年时,Kern曾提出报告,1939年Wesley及Carey使用纯氯化镍镀液。

光泽镍电镀填加剂的专利,首先由Schlotter得到(U.S.Pat.1,972,693(1934)),使用苯二磺酸镍与奈三磺酸盐,Wetslerg则以硫酸钴、蚁酸钠和甲醛之添加,在1936年得到专利(U.S.Pat.2,026,718),至此以后光泽剂之开发甚为迅速,添加物种类繁多。

2.1.5电镀液的组成

(1)欲镀上金属之离子

欲镀上金属之离子在电镀液中或以简单的水合离子(hydratedion)形态存在,通常用Mn+表示,或以错合离子(complexion)形态存在,离子浓度一般为1.0~3.0M。

在合适电流密度条件下,简单的水合离子适合于形状简单的镀件,电镀时金属沈积速度快,生产率高。

但对于形状复杂的镀件,为了使其厚度均匀,通常采用金属错离子,使金属在镀件上的沈积速度减慢,以得到细致的光亮平滑的镀层。

实际中采用何种形式的欲镀金属离子,应视镀件表面状态及镀层质量要求而定。

一般情况下,以简单金属水合物离子形态存在的电镀液比较稳定,不易变质,而以金属错合离子形态存在的电镀液则较不稳定,容易分解。

(2)电解质

合适的电镀液导电性是通过调整电解质的浓度来实现的。

电解质在电镀液中同时还有控制pH值的功能,尤其是在阳极析出氧气或阴极析出氢气时,电解质对pH值的变化能起缓冲之作用,即减少pH值的变化量。

这是因为不论是阴极析出氢气,使阴极附近的pH值增大,还是阳极析出氧气使阳极附近pH值减少,都会造成氢离子浓度的改变而影响某些电解质的电离度或电解质形成金属氢氧化物沈淀,故需使氢离子浓度变化很小,pH值维持不变。

(3)错合剂(Complexingagents)

为了使某些金属沈积电位更负,尤其是防止镀液中的金属离子被阴极金属还原,需加入错合剂。

例如,在铁基材上镀铜时会发生下列反应:

Cu2++FeàFe2++Cu

如果在电镀液中加入错合剂(CN-),则可使Cu2+/Cu的电极电位低于Fe2+/Fe的电极电位,使反应不能进行。

在合金电镀时,为了控制镀层中的合金成分,也加入错合剂。

常用的错合剂有:

氰化物、氢氧化物、甲基硫离子(sulfamateion)等。

(4)有机添加剂(Organicadditive)

电镀液中常含有各种不同的有机添加剂,用以改善镀层的结构和性能。

有机添加剂对镀层作用的原理至今仍了解很少,添加剂的种类和加入量主要由经验确定。

有些添加剂参加电极反应并改善金属离子在阴极上电沈积的电位,有些添加剂则被金属镀层吸附且有时包含在镀层内部。

根据有机添加剂在镀层中的作用,可分为以下几类:

(a)光亮剂(Brightner):

加入光亮剂是为了提高金属镀层的反光性能。

要使金属镀层反光性能好则须使其表面的微观粗糙度(micros-copicroughness)大大低于入射光的波长。

因此加入光亮剂实质上是减小沈积颗粒的粒度,使镀层光亮。

对于镀镍而言,加入光亮剂后,阴极电位升高,使金属镍沈积更为困难,为了继续沈积就必须采用更高的电位。

(b)结构改善剂(Structuremodifier)

这类添加剂用于改善金属镀层结构,并可能改变晶格的类型和取向。

也用于调整镀层的应力等。

(c)整平剂(Flatteningagent)

能减小镀层微观凹凸不平幅度,使镀层表面平整光滑。

许多光亮剂同时具有整平作用。

将一定的光亮剂和整平剂结合使用可以在很宽的电流密度范围内获得平整的镀层。

(d)润湿剂(Wettingagent)

当电极上有气体析出时,为加速气体的排出,常加入润湿剂。

润湿剂的加入实质上是降低气体与镀液间的表易形成面张力,使气泡更和长大。

若不加润湿剂,则由于阴极氢气析出困难,会使氢气析出与金属沈积并列进行,从而使镀层氢含量较高,引起材料的氢脆(hydrogenembrittlement)。

2.1.6瓦兹浴(TheWattsbath)

瓦兹浴的基本配方组成为:

NiSO4•6H2O

330g/l

NiCl•6H2O

45g/l

H3BO3

37g/l

H2O2(30%)

0.5ml

温度

60℃

pH

3.5

电流密度

5.0A/cm2

镍阳极在电镀过程易钝化,使用氯化镍可促进阳极之腐蚀与溶解,氯化物亦可提高阴极电流效率,使镀层平滑,硼酸的主要作用为缓冲剂,硼酸为弱酸,H3BO3H2BO3▔+H+,KA=5×10-10,大多数呈未解离之分子状态,会与阴极表面附近之Ni(OH)2生成Ni(OH)2.2H3BO3错化合物,减少胶状氢氧化镍的形成。

瓦兹浴的pH值可在2.0~5.2之间,pH5.2~5.8通常用于镀暗镍(dullnickel),2.4~4.8则适于镀光泽镍,pH值太高,易于生成氢氧化镍沈淀,对于钢铁镀件而言,易生成铁盐的沈淀,pH值太低的话,阴极会产生氢气,降低电流效率,镀层也易产生微孔;镀层硬度也与pH值有关,溶液之pH值较高时,镀层硬度较大。

在析镀过程中,需经常测定pH值,因为pH值会逐渐升高,必须以适量稀硫酸调整。

所使用之阳极镍,有三种型式,即

(1)去极化辊压阳极,

(2)含碳阳极,与(3)各种形状之电解镍块(置于阳极篮中),去极化阳极(depolarizedanode)含仔细调整过的适量氧化镍(0.25~1.10%)与硫(约0.003%),在电流密度高时,仍可均匀地溶解;在光泽镍电镀时,使用含碳量0.26~0.32%,Si0.28~0.35%,Cu0.20%(max),Fe0.05%(max)之含碳阳极,阳极沈渣对电流之流通没有影响,适宜之电流密度约为3A/dm2,pH值为4.5至5.0;置于钛篮之镍块可为电解级纯度,或含活化成份(如硫)之镍。

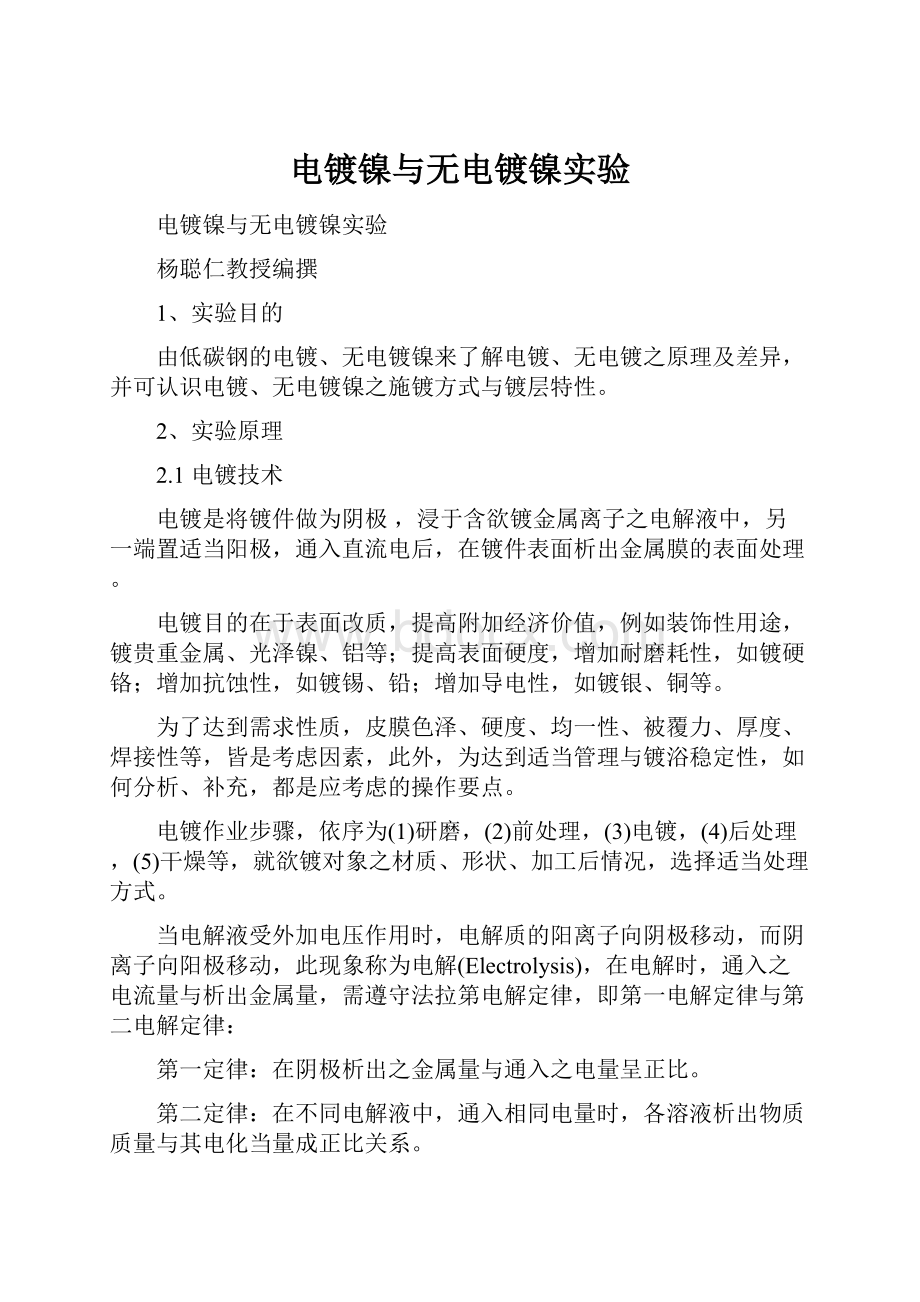

在瓦兹浴中加入润湿剂,可降低溶液表面张力,减少氢气在镀面之吸附,操作之电流密度为2~4A/dm2(或20~40A/ft2),图一为假设阴极电流效率为95%时,各电流密度之镍析镀速率。

圖一、電流密度對析鍍速率之曲線圖

2.1.9镀镍缺陷,产生原因及解决方法:

缺陷特征

产生原因

排除方法

(1)镀层剥落,附着不良

pH值太高;镀前处理不良;有机杂质过多。

调整pH值;改善前处理;过滤除去杂质。

(2)镀层粗糙

电流密度太高。

降低电流密度。

(3)阳极钝化

氯盐含量少;阳极电流密度高。

补充氯化物;加大阳极面积或降低电流密度。

(4)镀层呈黑色条纹

电解液中含锌杂质。

加碳酸镍,沈淀后过滤。

(5)局部无镀层

零件相互重迭;pH值不准确;吊挂情形不当,气体无法顺利逸出;前处理不良。

调整排列方式,或抖动;调整pH值;改变吊挂方法,使产生之气体顺利排出;加强镀前处理。

(6)镀层明亮,有纵向条纹

电解液含铁杂质超过0.1克/升。

加入过氧化氢,使铁氧化物除去。

(7)镀层粗糙,孔隙度高

电解液有杂质,气体停滞表面。

加强过滤镀液,适当抖动镀件。

(8)镀件麻点

电解液中存在有机杂质。

用活性碳过滤除去。

(9)析镀速率慢

电解液温度低。

保持在18℃以上

2.2无电镀镍

无电镀法亦可称为自身催化镀法(AutocatalyticPlating),先在工作物表面形成具有催化力的金属面,或是利用工作物表面本身的催化作用,以化学还原方法,使金属离子成金属状态析出。

无电镀法可用来产生镍、钴、钯、铂、铜、金、银和含这些金属合金的镀层。

使用的还原剂为次磷酸钠、甲醛、联胺、硼氢化物及胺基硼烷,其中应用最早且最为广泛者,为使用次磷酸钠的无电镀镍,所得的镍层并不是纯镍,而是含磷3至15%的镍磷合金。

无电镀法具有下列特性,使得其应用更为有利:

(1)镀层的均一性良好,不论工作物之几何形状如何复杂,各部份析镀的厚度近乎一致;可以镀到任何所希望的厚度。

(2)镀层的孔隙度比电镀法的镀层还要小。

(3)不需电镀设备。

(4)包含玻璃、陶瓷及塑料等非导体,经过适当前处理后,便可施行无电镀法。

镀层具有独特的化学性质、机械性质或磁性。

2.2.1无电镀镍之沿革

1846年时,A.Wurtz发现次磷酸镍水溶液,当加热至100℃,有一部份还原成金属镍析出,1911年P.Breteau研究此反应,说明此反应为自身催化反应,而且反应产物有磷的成分,1920年L.Frederich观察镍盐与次磷酸钠在钯触媒存在下与不存在时的反应;同期(1916年12月),法国F.A.Roux获得美国专利编号1,207,218的许可,其内容为在柠檬酸铵促进下,镍在金属表面的沉积(尤其是铝金属面)。

1946年与1947年间,在美国国家标准局服务的A.Brenner和G.Riddell,为了研究钢铁镀镍的去极剂,与使用不溶性内部阳极做镍钨合金管内面电镀时,发现了次磷酸钠异乎寻常的还原力,使得电镀的电流效率超过100﹪,获得美国专利,编号为2,532,283(1950),从此工业界开始注意其实用价值,1947年通过美国运输公司(GeneralAmericanTransportationCorporation)的工程部,为了降低运送浓氢氧化钠(72%)槽车内部衬里的制造成本,预估使用电镀镍衬里的费用,觉得不划算,公司的研究开发部,建议使用无电镀镍,衬里厚度可以较薄,镀层孔隙度很小,而且使用期限较长,于是1948年初,正式研究工作开始,试验工业化生产的可行性,1952年8月成立试验工厂,1953年末期建立两座大型生产工厂,该公司开发出来的专利程序,注册商标为Kanigen(是KatalyticNickelGeneration的缩写),经过该公司大力推动,工业界不断改良,无电镀镍技术出现了不少专利。

Brenner与Riddell是公认无电镀镍的发明者,通过美国运输公司则为工业界第一家应用此技术的厂商。

2.2.2无电镀镍原理

无电镀镍可用一些基本反应式来说明反应的进行;首先次磷酸根(还原剂)被氧化成亚磷酸根离子,释出的电荷,可使镍离子还原,金属镍沉积在具催化作用的活化表面上,而析出的镍,又继续催化反应的进行,所以析出反应连锁进行,镀层呈层状结构,厚度可任意控制。

析镀的反应机构,可以下列方程式表示:

H2PO2-+Ni(触媒)

PO2-+2H(Ni)

(1)

PO2-+H2O

HPO3-2+H+

(2)

H(Ni)代表吸附在Ni表面,活性很强的氢原子

2H(Ni)

H2

(3)

Ni+2+2H(Ni)

Ni+2H+(4)

H2PO2-+H(Ni)

P+OH-+H2O(5)

H2PO2-+3Ni+2+7H(Ni)

Ni3P+5H++2H2O(6)

第

(1)式中,次磷酸根的脱氢反应速率较慢,而第

(2)式与第(3)式的反应速率最快;在相同pH值时,第(5)式、第(6)式的反应速率较第(4)式缓慢,无电镀镍层是镍与镍磷合金(包含NiP、NiP2、Ni6P5、Ni2P、Ni5P2及Ni3P,而以Ni3P居多)的共析层,并非纯镍,镍的含量为93-97%左右,余者为磷量。

图二、次磷酸根在酸性溶液中的解离过程

图三、次磷酸根在碱性溶液中的解离过程

图四、次磷酸根水解产生氢气的过程

在无电镀镍中之重要因素为触媒作用(CatalyticAction),钯、铂等周期表中第八族元素,其原子表面极易吸收氢原子,再较高温度时,次磷酸根离子极不稳定,放出氢原子,被触媒金属吸收,引发无电镀镍反应。

在较酸性情况下,镍析镀速率缓慢,相对磷含量较高,一般酸型无电镀镍液之pH值在4.6~4.8之间,超过5.0析镀速率快,镀液易倾向瞬间分解;碱型镀液之pH值则控制在8.5与9.5之间,在10.0以上镀液不稳定。

析镀速率与操作温度有关,在65℃以下析镀速率缓慢,超过95℃以上易分解,通常操作温度范围80~90℃间较适当。

2.2.3镀液组成

实用的无电镀镍溶液,为包括下列主要成份的水溶液:

1.提供镍离子的盐类,如氯化镍(NiCl2·6H2O),硫酸镍(NiSO4·6H2O)。

2.次磷酸盐,通常为含一结晶水的次磷酸钠(Na(H2PO2)·H2O),作为还原剂与镍磷合金中,磷的提供者。

3.有机钳合剂(Chelatingagents),避免镍离子与亚磷酸根离子生成沉淀,同时可作为防止pH值迅速下降的缓冲剂,一般为含羟基的羧酸,如羟基醋酸、羟基丙酸、柠檬酸等。

4.促进剂,活化次磷酸根离子,加速镍沉积速率,此类化合物为碱金属卤化物,不饱合的短键二羧酸盐,如琥珀酸钠(SodiumSuccinate),己二酸钠(Sodiumadipate)。

5.安定剂,用来遮蔽或吸收溶液中的亚磷酸镍细粒,防止镀镍液分解,如有机或无机之硫代复合物,像硫尿(thiourea),和一些含硫重金属盐,硫化铅或硫化锡,都有安定作用。

6.pH调整剂,调节溶液的pH值,使pH值在连续操作时保持一定,常用之酸,如硫酸,常用之碱,如碳酸钠、氨水。

7.润湿剂,增加欲镀物被溶液润湿的情形,如醇的硫酸盐,脂肪酸的磺酸盐等。

8.光泽剂(Brighteners),如苯磺酸钠、硒盐、镉离子或铅离子等,与一般电镀镍光泽剂相同;无电镀镍,通常是半光泽,使用此类填加剂,可增加其光泽度。

常用的镀浴有两种,包括碱型镀浴(pH8~10)和酸型镀浴(pH4~6),其中以酸型镀浴较为广泛使用,所有镀浴基本上皆源自Brenner-Riddell浴之组成,只是各成份量和缓冲剂、钳合剂之选择,略有更改。

2.2.4镀液之安定性与寿命

无电镀镍溶液本身是一种介稳定状态(MetastableState),有外来刺激因素时,容易引发瞬间分解,快速地消耗镀浴寿命,并且在与溶液接触的所有表面上,包括镀槽槽壁,生成镍磷合金,其发生情形为

(1)在镀浴各部份,都有温和且均匀的冒泡现象,并非局限于工作表面;

(2)随后有更激烈的气体发生,使镀浴充满泡沫;(3)最后生成黑色沉积物。

瞬间分解的原因,可分述如下:

1.局部过热;

2.次磷酸钠的填加过于迅速;

3.次磷酸钠的浓度太高;

4.碱的加入速率太快;

5.在槽的内壁或加热线圈上,有过量的镍沉积;

6.镀浴在建浴的过程,pH值甚高,造成镍化合物的沉淀;

7.用钯将工作表面活化后,没有完全除去钯;

8.新镀浴的不安定性;

9.镀浴负载量太低;

10.镀浴过度使用,产生亚磷酸镍沉淀。

针对这些原因的某些对策很明显,即控制镀浴的操作温镀,维持在适当范围;次磷酸钠和其它镀浴成份要填加或补充时,不可直接加入高温镀浴中,最好使浴温冷却到约50℃,或冷却至室温,才进行大量填加,若要直接填加的话,需先配成稀释液,一边搅拌,一边加入,如果是分次填加各成份时,需俟前一种成份充分混合后,才可再行填加其它成份,此外,设备要经常清洗,槽内或加热线圈不能有沉积物累积的情形。

化合物的含量,不可超过操作限制范围,一个良好且安定的镀浴,会因过量的亚磷酸盐存在而降低反应速率或分解;次磷酸盐增加,不仅造成浪费,也使得镀浴功能迅速退化;pH的调整也很重要,尤其当镀浴没有良好缓冲液保护时,更需注意;随着镀液的操作,pH逐渐降低,镀镍速率也下降,所以尽量避免低负载量的镀浴操作,一般操作负载量为每加仑50到100平方吋。

2.2.5镀后处理

刚析镀完的无电镀镍层是非晶形构造,系磷溶解在微细晶状镍粒内,呈层状排列,经过400℃热处理一小时后,有Ni3P晶相析出,使得镀层表面硬度提高,具耐磨效果。

若为防蚀目的,可利用析镀时的非晶形状态,若底材光滑时,厚度为5μm的镀层就有防蚀力,底材粗糙时,镀层厚度要加大,才能有同等防蚀力。

三、实验设备及材料

3.1电镀

低碳钢片(2cmx5cmx0.1cm)、电镀槽、瓦兹浴、镍电极板,直流整流器、加热槽、温度计、微小硬度计、电子天平。

3.2无电镀

低碳钢片(2cm×2cm×0.1cm),10%H2SO4溶液,无电镀镍液,搅拌器,2公升之加热烧杯,可变电压器、温度计、酸碱度计、微小硬度计、热处理炉,慢速切割机。

4、实验方法

4.1电镀镍

1.将低探钢片以砂纸研磨至#1