特种设备生产单位新旧体系建立要求对比.docx

《特种设备生产单位新旧体系建立要求对比.docx》由会员分享,可在线阅读,更多相关《特种设备生产单位新旧体系建立要求对比.docx(57页珍藏版)》请在冰豆网上搜索。

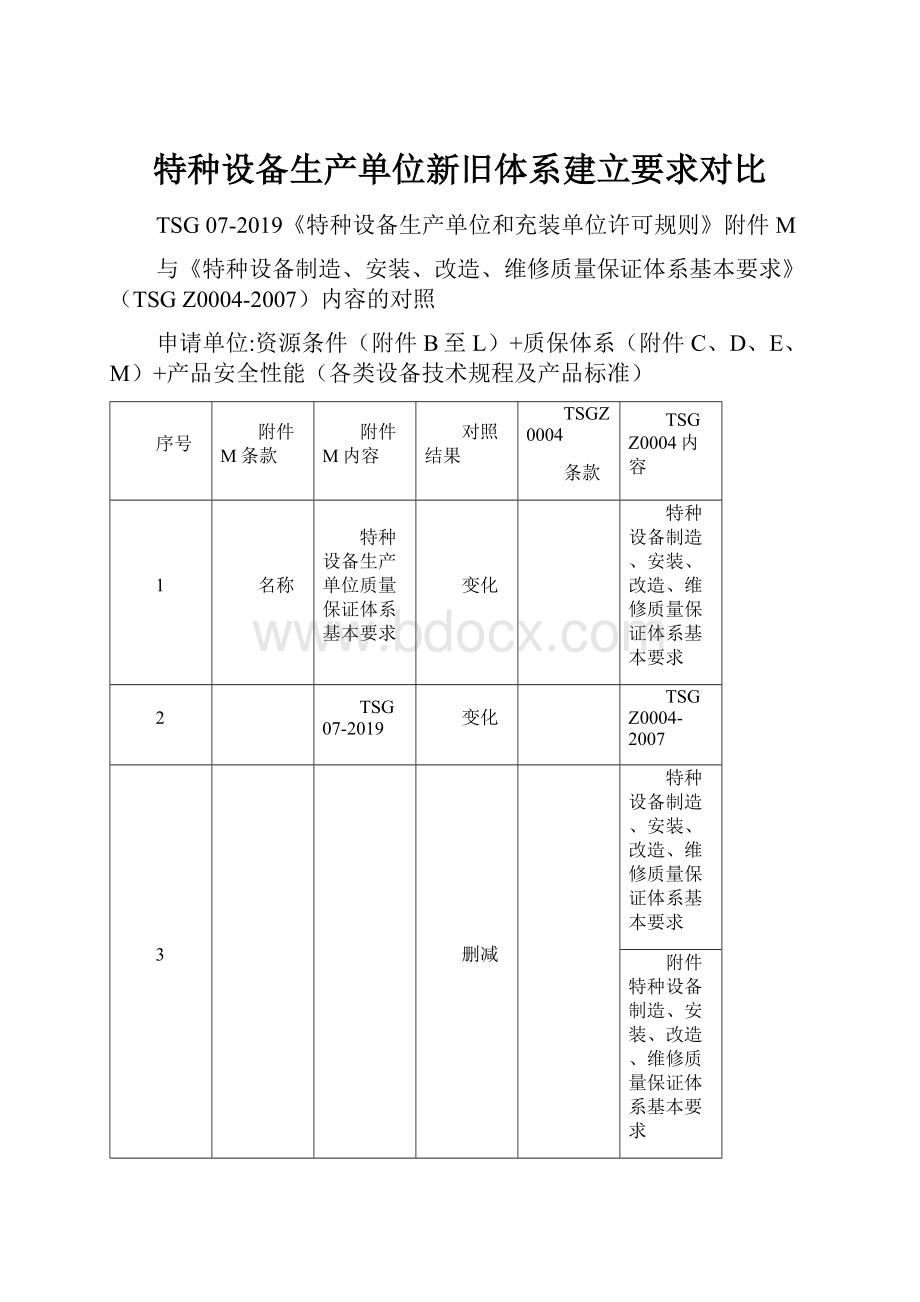

特种设备生产单位新旧体系建立要求对比

TSG07-2019《特种设备生产单位和充装单位许可规则》附件M

与《特种设备制造、安装、改造、维修质量保证体系基本要求》(TSGZ0004-2007)内容的对照

申请单位:

资源条件(附件B至L)+质保体系(附件C、D、E、M)+产品安全性能(各类设备技术规程及产品标准)

序号

附件M条款

附件M内容

对照结果

TSGZ0004

条款

TSGZ0004内容

1

名称

特种设备生产单位质量保证体系基本要求

变化

特种设备制造、安装、改造、维修质量保证体系基本要求

2

TSG07-2019

变化

TSGZ0004-2007

3

删减

特种设备制造、安装、改造、维修质量保证体系基本要求

附件特种设备制造、安装、改造、维修质量保证体系基本要求

4

M1

一般要求

变化

特种设备制造、安装、改造、维修质量保证体系基本要求

5

特种设备质量保证体系是指生产单位为了使产品、过程、服务达到质量要求所进行的全部有计划有组织的监督和控制活动,并且提供相应的证据,确保使用单位、政府监督管理部门及社会等对其质量的信任。

调整-变化

正文第一条

根据《特种设备安全监察条例》和《国务院对确需保留的行政许可审批项目设定行政许可的决定》的规定,为规范特种设备制造、安装、改造、维修质量保证体系(以下简称“质量保证体系”)的建立和实施,确实保证特种设备安全性能得到有效控制,制定本要求。

正文第二条

本要求适用于特种设备(包括原材料、部件、安全附件及安全保护装置)制造、安装、改造、维修单位质量保证体系的建立和实施。

6

M1.1建立原则

特种设备生产单位应当结合许可范围的特性和本单位实际情况,按照以下原则建立质量保证体系,并且得到有效实施:

(1)符合国家法律、法规、安全技术规范及相关标准;

(2)能够对特种设备安全性能实施有效控制;

(3)质量方针、质量目标适合本单位实际情况;

(4)质量保证体系组织能够独立行使质量监督、控制职权;

(5)质量保证体系人员(包括质量保证工程师、各质量控制系统责任人员)职责、权限(以下简称职权)及各质量控制系统的工作接口明确;

(6)质量保证体系的基本要素及相关质量控制系统的控制范围、程序、内容、记录齐全;

(7)质量保证体系文件规范、系统、齐全;

(8)满足特种设备许可制度的规定。

变化

正文第三条

特种设备制造、安装、改造、维修单位应当结合许可项目和本单位实际情况,按照以下要求建立质量保证体系,并且得到有效实施:

(一)符合国家法律、法规、安全技术规范和相应标准;

(二)能够对特种设备安全性能实施有效控制;

(三)质量方针、质量目标适合本单位实际情况;

(四)质量保证体系组织能够独立行使职责;

(五)质量保证体系责任人(质量保证工程师和各质量控制系统责任人员)职责、权限及各质量控制系统的工作接口明确;

(六)质量保证体系基本要素设置合理,质量控制系统、控制环节控制点的控制范围、程序、内容、记录齐全;

(七)质量保证体系文件规范、系统、齐全;

(八)满足特种设备许可制度的规定。

7

M1.2

质量保证体系组织

附件1.2

质量保证体系组织

8

M1.2.1组织含义

生产单位法定代表人(主要负责人)、质量保证工程师、各质量控制系统责任人员、有关责任人员,以及其所赋予的相应职权,构成质量保证体系组织,对生产过程实施有效质量监督和控制。

变化

根据许可项目特性和本单位的实际情况,建立独立行使特种设备安全性能,管理职责的质量保证体系组织。

9

M1.2.2人员

生产单位质量保证工程师、质量控制系统责任人员由生产单位法定代表人(主要负责人)任命,质量保证工程师应当为管理层成员。

质量保证体系人员应当熟悉特种设备生产相关法律、法规、安全技术规范及相关标准和本单位质量保证体系文件,具有所负责工作相关的专业教育背景和工作经验,熟悉任职岗位的工作任务和要求。

按照本规则附件B至附件L规定的过程控制,应当配备质量控制系统责任人员。

质量保证工程师不能兼任质量控制系统责任人员;质量控制系统责任人员最多只能担任两个不相关的质量控制系统责任人员。

质量保证工程师、质量控制系统责任人员的学历、工作经历等应当符合相应特种设备生产许可条件的要求。

变化

正文第四条

特种设备制造、安装、改造、维修质量保证体系基本要求如下:

(一)特种设备制造、安装、改造、维修单位法定代表人(或其授权代理人)是承担安全质量责任的第一责任人,应当在管理层中任命1名质量保证工程师,协助最高管理者对特种设备制造、安装、改造、维修质量保证体系的建立、实施、保持和改进负责,任命各质量控制系统责任人员,对特种设备制造、安装、改造、维修过程中的质量控制负责;

(二)质量保证工程师和各质量控制系统责任人员应当是特种设备制造、安装、改造、维修单位聘用的相关专业工程技术人员,其任职条件应当符合安全技术规范的规定,并与特种设备制造、安装、改造、维修单位签订了劳动合同,但是不得同时受聘于两个以上单位:

(三)质量控制系统责任人员最多只能兼任两个管理职责不相关的质量控制系统责任人。

10

M1.2.3

人员职权

变化

附件1.3

职责、权限

规定法定代表人对特种设备安全质量负责,任命质量保证工程师和各质量控制系统责任人员。

质量保证工程师应为管理层成员且具有与所许可项目专业相关的知识,具有质量保证体系建立、实施、保持和改进的管理职责和权限。

任命质量控制系统(如设计、材料、工艺、焊接、机械加工、金属结构制作、电控系统制作、热处理、无损检测、检验与试验、安装调试、其他主要过程控制系统等)责任人员,规定各质量控制系统责任人员以及需要独立行使与保证特种设备安全性能相关人员的职责、权限,明确各质量控制系统之间、质量保证工程师与各质量控制系统责任人员之间、各质量控制系统责任人员之间的工作接口控制和协调措施。

11

M1.2.3.1法定代表人(主要负责人)

法定代表人(主要负责人)是特种设备安全、质量的第一责任人

变化

12

M1.2.3.2质量保证工程师

(1)组织贯彻、实施有关特种设备的法律、法规、安全技术规范及相关标准,对质量保证系统的实施负责;

(2)组织制订质量保证手册、程序文件等质量保证体系文件,批准程序文件;

(3)指导和协调、监督好检查质量保证体系各质量控制系统的工作;

(4)定期组织质量分析、质量审核,并且协助进行管理评审工作;

(5)实施对不合格品(项)的控制,行使质量一票否决权;

(6)组织建立和健全内外部质量信息反馈和处理的信息系统;

(7)有向特种设备安全监管部门如实反映质量问题的权力和义务;

(8)组织对质量控制体系责任人员及其相关人员定期进行教育和培训。

增加

13

M1.2.3.3质量控制系统责任人

在质量保证工程师的领导下,按照质量保证体系的要求,对所负责的质量控制系统履行以下职权,对控制系统是否有效实施负责:

(1)负责审核质量控制程序文件;

(2)按照本附件,审查确认相关工作见证,检查生产过程的质量控制程序和要求实施情况;

(3)发现问题应当与当事人及时联系、解决,并且有权要求停止当事人的工作,将情况向质量保证工程师报告。

增加

14

M1.3

管理评审

附件1.4

管理评审

15

管理层应当每年至少对特种设备质量保证体系的适应性、充分性和有效性进行一次管理评审,管理评审由法定代表人(主要负责人)负责,评审内容和结果应当予以记录,并且形成评审报告,由法定代表人(主要负责人)批准。

调整-变化

每年至少应当对特种设备制造、安装、改造、维修质量保证体系进行一次管理评审,确保质量保证体系的适应性、充分性和有效性,满足质量方针和目标的要求,并保存管理评审记录。

正文第七条

特种设备制造、安装、改造、维修单位应当定期对质量保证体系进行管理评审,并且做好评审记录。

16

M1.4

质量保证体系发生变化的管理

变化

正文第八条

质量保证体系发生变化时,应当及时按规定程序修订质量保证体系文件,必要时对质量保证手册文行再版。

17

质量保证体系发生变化(注M-1)时,应当及时按照规定程序进行完善,修订相应的质量保证体系文件,必要时对质量保证手册进行再版。

注M-1:

质量保证体系发生变化,一般是指单位生产组织结构、质量保证体系人员配备及其职能、生产过程控制要素发生变化(减少或者增加)、特种设备安全有关的法律、法规、安全技术规范等发生变更,以及特种设备安全监管部门对质量保证体系提出新的要求,原有的质量保证体系已经不能适应,需要进行修改、修订等情况。

18

M2

质量保证体系文件

附件2

质量保证体系文件

19

特种设备生产单位应当根据其特种设备许可范围的特性,以及质量控制的实际需要,制定并执行质量保证体系文件。

质量保证体系文件,包括质量保证手册、程序文件、作业(工艺)文件和记录、质量计划等。

调整-变化

质量保证体系文件包括质量保证手册、程序文件(管理制度)、作业(工艺)文件(如作业指导书书、工艺规程、工艺卡、操作规程等,下同)、记录表等。

正文第五条

特种设备制造、安装、改造、维修单位应当编制质量保证体系文件,包括质量保证手册、程序文件(管理制度)、作业(工艺)文件和记录,质量保证手册应当由法定代表人(或其授权代理人)批准、颁布。

20

M2.1质量保证手册

质量保证手册应当至少包括以下内容:

(1)术语和缩写;

(2)质量保证体系的适用范围;

(3)质量方针和目标(注M-2);

(4)质量保证体系组织及管理职责,以及与生产、技术、质量检验等的关系,并且配有单位组织机构图和质量保证体系组织结构图;

(5)质量保证体系基本要素及相关的质量控制系统的要求以及相互关系;

(6)各级人员的任命、职责和权限(可以另行文件,不纳入质量保证手册中)。

质量保证手册由法定代表人(主要负责人)或者其授权的最高管理者批准、颁布。

注M-2:

质量方针和目标应当经法定代表人(主要负责人)或者其授权的代理人批准,形成正式文件。

质量方针和目标应当符合以下要求:

(1)符合本单位的实际情况和许可范围、特性,突出特种设备安全性能要求;

(2)质量方针体现对特种设备安全性能及其质量持续改进的承诺,指明本单位的质量方向和所追求的目标;

(3)质量目标进行量化和分解,落实到各质量控制系统、各相关部门和责任人员,并且定期对质量目标进行考核。

调整-变化

附件2.1质量保证手册

质量保证手册应当描述质量保证体系文件的结构层次和相互关系,并至少包括以下内容:

(1)术语和缩写;

(2)体系的适用范围;

(3)质量方针和目标;

(4)质量保证体系组织及管理职责;

(5)质量保证体系基本要素、质量控制系统、控制环节、控制点的要求。

附件1

管理职责

附件1.1

质量方针和目标

质量方针和目标应当经法定代表人(或其授权的代理人)批准,形成正式文件。

质量方针和目标应当符合以下要求:

(1)符合本单位的实际情况和许可项目范围、特性,突出特种设备安全性能要求;

(2)质量方针体现了对特种设备安全性能及其质量持续改进的承诺,指明本单位的质量方向和所追求的目标;

(3)质量目标进行量化和分解,落实到各质量控制系统及其相关的部门和责任人员,并且定期对质量目标进行考核。

21

M2.2程序文件

程序文件与质量方针相一致,满足质量保证手册的相关要求,并且符合本单位的实际情况,具有可操作性。

变化

附件2.2程序文件(管理制度)

程序文件(管理制度)与质量方针相一致、满足质量保证手册基本要素要求,并且符合本单位的实际情况,具有可操作性。

22

M2.3作业文件和质量记录

作业文件和质量记录应当符合许可范围的特性,满足质量保证体系实施过程的控制需要。

文件格式应当规范、统一。

变化

附件2.3作业(工艺)文件和质量记录

作业(工艺)文件和质量记录应当符合许可项目特性,满足质量保证体系实施过程的控制需要。

文件格式及其包括的项目、内容应当规范标准。

23

M2.4质量计划

质量计划应当满足许可范围特性和单位实际情况,依据各质量控制系统要求,在生产过程中合理设置控制环节、控制点(包括检查或者审核点、停止点、见证点),并且包括以下内容:

(1)控制项目、内容及要求;

(2)过程中实际操作要求;

(3)质量控制系统责任人员,以及客户、监督检验机构签字确认的规定。

质量计划可以单独编写,也可以针对生产项目体现在工艺规程、过程控制表卡、施工方案或者施工组织设计等有关作业文件中。

变化

附件2.4质量计划(过程控制表卡、施工组织设计或施工方案)

质量计划能够有效控制产品(设备)安全性能,能够依据各质量控制系统要求,合理设置控制环节、控制点(包括审核点、见证点、停止点),满足受理的许可项目特性和申请单位实际情况,并且包括以下内容:

(1)控制内容、要求;

(2)过程中实际操作要求;

(3)质量控制系统责任人员和相关人员的签字确认的规定。

24

M3

质量保证体系控制要素

变化

附件

特种设备制造、安装、改造、维修质量保证体系基本要求要素

25

质量保证体系控制要素,一般包括文件和记录控制、合同控制、设计控制、材料与零部件控制、作业(工艺)控制,焊接控制、热处理控制、无损检测控制、理化检验控制(注M-3)、检验与试验控制、生产设备和检验试验装置控制、不合格品(项)控制、质量改进与服务、人员管理、执行特种设备许可制度,以及本规则附件B至附件L规定的过程控制等。

控制要素至少包括以下控制范围、程序、内容:

(1)实施中的控制要求、过程记录、检验试验项目、检验试验记录和报告;

(2)相关人员配备,职权和检查确认的工作见证。

本规则附件B至附件L规定的其他过程控制要素,可以按照前款规定的基本要求,并且参照本附件M3.1至M3.15,对其控制范围、程序、内容做出具体规定。

质量控制系统责任人员按照相应要求,履行审查确认、作出记录的职责。

有关要素中没有要求配备质量控制系统责任人员的,由相关责任人员,履行审查确认、作出记录的职责。

具体职责应当在程序文件中作出明确规定,并且不少于本附件相应要素提出的要求。

本规则附件B至附件L规定允许外委的项目、内容,当外委时,应当制定质量控制的基本要求,包括资质资格认定、评价、选择、重新评价,活动的监督,质量记录、报告的审核和确认等要求。

注M-3:

焊接控制、热处理控制、无损检测控制、理化检验控制,只适用于有焊接、热处理要求的生产工艺,以及需要进行无损检测、理化检验的产品(设备)生产过程。

变化

正文第六条

质量保证体系的基本要求见附件。

特种设备制造、安装、改造、维修单位可以根据其特种设备许可项目范围和特性以及质量控制的需求设置质量保证体系基本要素,但是至少应当包括管理职责、质量保证体系文件、文件和记录控制、合同控制、设计控制、材料(零、部件)控制、作业(工艺)控制,检验与试验控制、设备和检验试验装置控制、不合格品(项)控制、质量改进与服务,人员培训、考核及其管理、执行特种设备许可制度等基本要求,并且还应当包括特种设备安全技术规范所规定的其他主要过程控制内容。

对于法规、安全技术规范规定允许分包的项目、内容,当特种设备制造、安装、改造、维修单位进行分包时,应当制定分包质量控制的基本要求,包括资格认定、评价、活动的监督、质量记录、报告的审查确认等要求。

26

M3.1

文件和记录控制

附件3

文件和记录控制

27

M3.1.1文件控制

文件控制的范围、程序和内容如下:

(1)受控文件类别的确定,至少包括质量保证体系文件、外来文件(注M-4),以及其他需要控制的文件;

(2)文件管理,包括编制、审核、批准、标识、发放、修改、回收,设计文件许可印章使用管理,保管(方式、设施等)及其销毁的规定;其中外来文件控制还应当有收集(购买)、接收等规定;

(3)质量保证体系相关部门、人员及场所使用的受控文件为有效版本的规定。

受控文件的类别确定、发放使用、销毁,应当由相应质量控制系统责任人员审查确认,作出记录。

注M-4:

外来文件包括法律、法规、安全技术规范及相关标准、外来设计文件,设计文件鉴定报告,型式试验报告、监督检验报告,受委托单位产品质量证明文件、资格证明文件等,其中法律、法规、安全技术规范及相关标准应当是合法出版的正式版本。

变化

附件3.1文件控制

文件控制的范围、程序、内容如下:

(1)受控文件的类别确定,包括质量保证体系文件、外来文件(注)、其他需要控制的文件等;

注:

外来文件包括法律、法规、安全技术规范、标准、设计文件,设计文件鉴定报告,型式试验报告,监督检验报告,分供方产品质量证明文件、资格证明文件等。

其中安全技术规范、标准必须有正式版本。

(2)文件的编制、会签、审批、标识、发放、修改、回收,其中外来文件控制还应当有收集、购买、接收等规定;

(3)质量保证体系实施的相关部门、人员及场所使用的受控文件为有效版本的规定;

(4)文件的保管方式、保管设施、保存期限及其销毁的规定。

28

M3.1.2记录控制

记录控制范围、程序和内容如下:

(1)特种设备生产过程形成的记录的填写、确认、收集、归档、保管与保存期限、销毁的规定等;

(2)质量保证体系实施部门、人员及场所使用相关受控记录表格有效版本的规定。

记录的归档、受控记录表格有效版本,由相应质量控制系统责任人员进行审查确认,并且对记录的使用、保管进行定期检查,作出记录。

变化

附件3.2记录控制

记录控制范围、程序、内容如下:

(1)特种设备制造、安装、改造、维修过程形成的质量记录的填写、确认、收集、归档、贮存等;

(2)记录的保管和保存期限等;

(3)质量保证体系实施部门、人员及场所使用相关受控记录表格为有效版本的规定。

29

M3.2合同控制

合同控制的范围、程序、内容如下:

(1)合同评审的范围、内容,包括执行的法律法规、安全技术规范及相关标准,以及技术条件等,形成评审记录并且保存;

(2)合同签订、修改、会签程序。

变化

附件4合同控制

(1)合同评审的范围、内容,包括执行的法律法规、安全技术规范、标准及技术条件等,形成评审记录并且有效保存的规定;

(2)合同签订、修改、会签程序等。

30

M3.3设计控制

设计(包括产品设计、改造设计、修理设计等)控制的范围、程序、内容如下:

(1)设计输入,形成设计输入文件(如设计任务书等),内容包括依据的法规、安全技术规范及相关标准,以及技术条件等;

(2)设计输出,形成设计输出文件,包括设计说明书、设计计算书、设计图样等,设计文件应当满足法规、安全技术规范及相关标准,以及技术条件等;

(3)安全技术规范及相关标准规定用试验方法进行设计验证的,制定设计验证的规定;

(4)设计文件修改的规定;

(5)设计文件由外单位提供时,对外来设计文件控制的规定;

(6)法规、安全技术规范对设计许可、设计文件鉴定、产品型式试验等有要求的,制定相关规定。

设计文件有鉴定要求的,设计文件应当在送交设计文件鉴定机构鉴定前,由相应质量控制系统责任人员审查确认,作出记录。

变化

附件5设计控制

设计控制的范围、程序、内容如下:

(1)设计输入的内容包括依据的法规、安全技术规范、标准及技术条件等,形成设计输入文件(如设计任务书等);

(2)设计输出,应当形成设计文件(包括设计说明书、设计计算书、设计图样等),设计文件应当满足法规、安全技术规范、标准及技术条件等要求;

(3)按照相关规定需要设计验证的,制定设计验证的规定;

(4)设计文件修改的规定;

(5)设计文件由外单位提供时,对外来设计文件控制的规定;

(6)法规、安全技术规范对设计许可、设计文件鉴定、产品型式试验等有规定时,应当制定相关规定。

31

M3.4材料与零部件控制

材料与零部件控制的范围、程序、内容如下:

(1)材料与零部件的采购(包括采购计划和采购合同),明确对受委托方实施质量控制的方式和内容,包括对受委托方进行评价、选择、重新评价,并且编制受委托方评价报告,建立合格受委托方名录等,对法规、安全技术规范有行政许可规定的受委托方,应当对受委托方许可资质进行确认;

(2)材料与零部件验收(复验)控制,包括未经验收(复验)或者不合格的材料、零部件不得投入使用等;

(3)材料标识(可追溯性标识)的编制、标注方法、位置和移植等;

(4)材料与零部件的存放与保管,包括储存场地、分区堆放等;

(5)材料与零部件领用和使用控制,包括质量证明文件、牌号、规格、材料炉批号、检验结果的确认,材料领用发放、切割下料、成型、加工前材料标识的移植及确认,余料、废料的处理等;

(6)材料与零部件代用,包括代用的基本要求及代用范围,代用的审批、代用的检验试验等。

材料与零部件受委托方评价报告,材料与零部件检查验收报告,材料与零部件代用审批报告,由相应质量控制系统责任人员审查确认,并对保管、使用情况进行定期检查,作出记录。

变化

附件6材料、零部件控制

材料、零部件(包括配套设备,下同)控制的范围、程序、内容如下:

(1)材料、零部件的采购(包括采购计划和采购合同),明确对分供方实施质量控制的方式和内容,包括对分供方进行评价、选择、重新评价,并编制分供方评价报告,建立合格供方名录等,对法规、安全技术规范有行政许可规定的分供方,应当对分供方许可资格进行确认;

(2)材料、零部件验收(复验)控制,包括未经验收(复验)或不合格的材料、零部件不得投入使用等;

(3)材料标识(可追溯性标识)的标识编制、标识方法、位置和标识移植等;

(4)材料、零部件的存放与保管,包括储存场地、分区堆放或分批次(材料炉批)等;

(5)材料、零部件领用和使用控制,包括质量证明文件、牌号、规格、材料炉批号、检验结果的确认,材料领用、切割下料、成型、加工前材料标识的移植及确认,余料、废料的处理等:

(6)材料、零部件代用,包括代用的基本要求及代用范围,代用的审批、代用的检验试验等。

32

M3.5作业(工艺)控制

作业(工艺)控制的范围、程序、内容如下:

(1)作业(工艺)文件的基本要求,包括通用或者专用工艺文件制定的条件和原则要求,工艺文件审批及工艺文件变更的要求等;

(2)作业(工艺)执行情况检查,包括检查时间、人员、项目、内容等;

(3)生产用工装、模具的管理,包括设计、制作及验收,建档、标识、保管、定期检验、维修及报废等。

相应质量控制系统责任人员应当定期对作业(工艺)执行情况进行检查,作出记录。

变化

附件7作业(工艺)控制

作业(工艺)控制的范围、程序、内容如下:

(1)作业(工艺)文件的基本要求,包括通用或者专用工艺文件制定的条件和原则要求;

(2)作业(工艺)纪律检查,包括工艺纪律检查时间、人员,检查的工序,检查项目、内容等:

(3)工装、模具的管理,包括工装、模具的设计、制作及检验,工装、模具的建档、标识、保管、定期检验、维修及报废等。

33

M3.6焊接控制

焊接控制的范围、程序、内容如下:

(1)焊接人员管理,包括焊接人员培训、资格考核,持证焊接人员的合格项目,持证焊接人员的标识,焊接人员的档案及其考核记录等;

(2)焊接材料控制,包括焊接材料的采购、验收(复验)、检验、储存、烘干、发放、使用和回收等;

(3)焊接工艺评定报告(PQR)和焊接工艺指导书(WPS)控制,包括焊接工艺评定报告、相关检验检测报告、工艺评定施焊记