液控蝶阀使用说明书.docx

《液控蝶阀使用说明书.docx》由会员分享,可在线阅读,更多相关《液控蝶阀使用说明书.docx(11页珍藏版)》请在冰豆网上搜索。

液控蝶阀使用说明书

液控蝶阀的设计和使用说明书(初步):

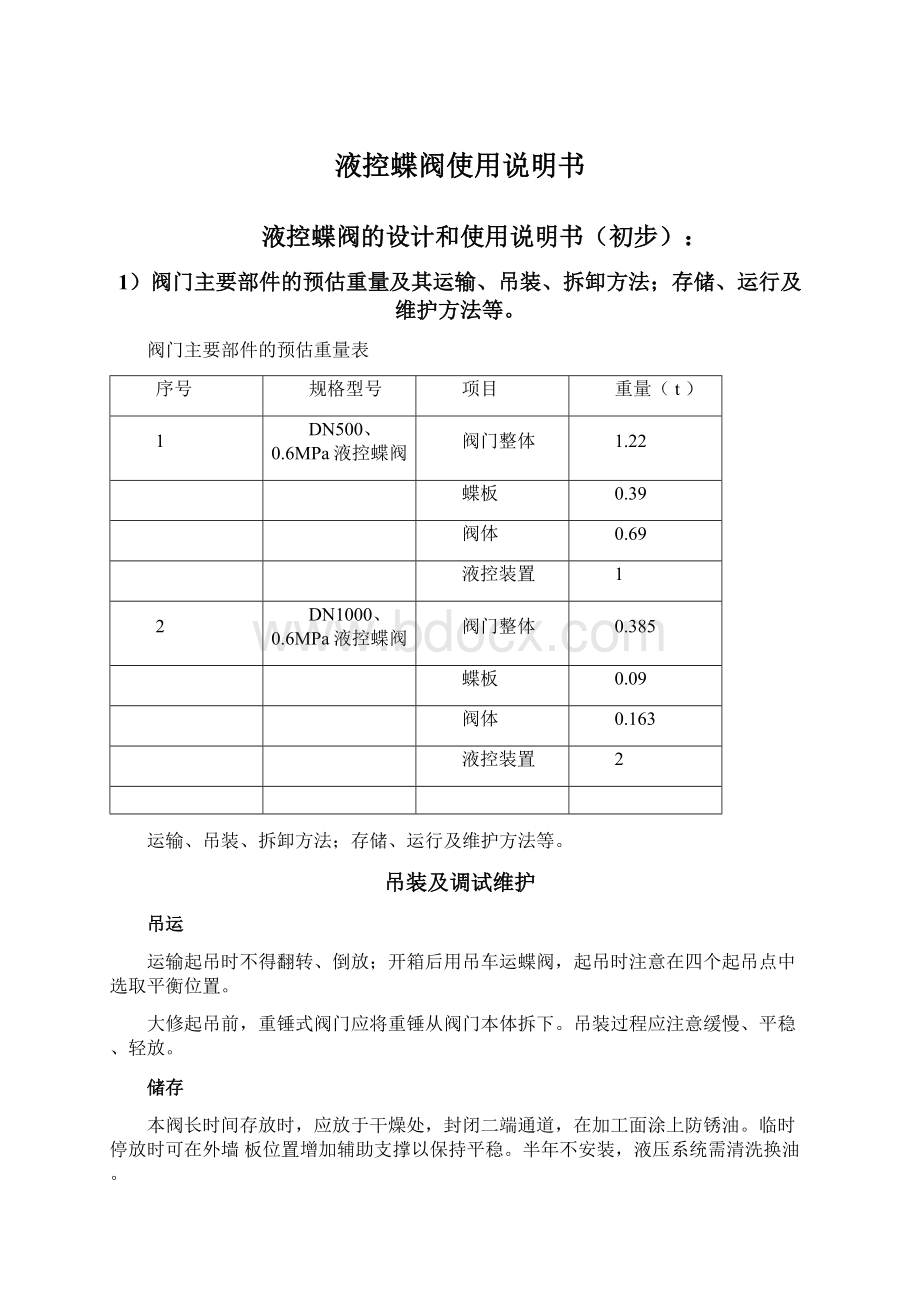

1)阀门主要部件的预估重量及其运输、吊装、拆卸方法;存储、运行及维护方法等。

阀门主要部件的预估重量表

序号

规格型号

项目

重量(t)

1

DN500、0.6MPa液控蝶阀

阀门整体

1.22

蝶板

0.39

阀体

0.69

液控装置

1

2

DN1000、0.6MPa液控蝶阀

阀门整体

0.385

蝶板

0.09

阀体

0.163

液控装置

2

运输、吊装、拆卸方法;存储、运行及维护方法等。

吊装及调试维护

吊运

运输起吊时不得翻转、倒放;开箱后用吊车运蝶阀,起吊时注意在四个起吊点中选取平衡位置。

大修起吊前,重锤式阀门应将重锤从阀门本体拆下。

吊装过程应注意缓慢、平稳、轻放。

储存

本阀长时间存放时,应放于干燥处,封闭二端通道,在加工面涂上防锈油。

临时停放时可在外墙板位置增加辅助支撑以保持平稳。

半年不安装,液压系统需清洗换油。

本阀禁止露天存放。

安装

安装前应核对本阀铭牌参数是否符合使用要求;清洗阀体内孔及蝶板、检查各部位有无损坏现象,各零部件联接螺栓是否紧固。

正、反装液控蝶阀均按图7所示安装,即用作水泵出口止回阀或水轮机进口阀时,水泵或水轮机均位于阀门的无阀杆侧。

阀门中心距水泵出口距离应在2米以上,并尽可能大,以减少泵出口紊流流态对阀门的不利影响。

若本阀安装在管道中的其他位置,应以阀门全关实现密封时的管道介质压力方向来确定阀门安装方位,即高压一侧应位于阀门的有阀杆侧。

蝶阀安装在基础上应校正水平,保证阀轴不倾斜。

阀门支脚及辅助支撑主要用于保证阀门安装运行平稳,不宜大量承受与其垂直的管道轴向水推力;轴向水推力应通过阀前或阀后管道传递到承重基础上。

调试

系统各电液元件在厂内均已调试到位,若需现场调试,主要注意以下事项:

Allthe检查手动启闭

功能。

接上总电源,点动电机观察电机风叶,顺时针旋转则接线正确。

常开截止阀应打开,常闭截止阀应关闭。

溢流阀先全部打开,开阀时慢慢上调,压力上升,最终调定压力应大于高压力开关KP1设定

值1~2MPa。

压力调定后用锁紧螺母锁定。

压力控制器上、下限设定值为7~11MPa。

通过油缸上的快、慢关节流阀进行快慢关速度调节。

两节流阀为快慢快慢360度循环调节,速度调定后用锁紧螺母锁定。

阀门启闭、锁定投入与锁定解除(如果有的话)动作到位后,相应各位置开关均应有信号输出。

通过常闭截止阀的开、闭检查系统是否能够完成自动保压程序。

液压系统不得有泄漏。

阀体轴封不得有泄漏。

联动运行

根据本说明书9.2项确定联动启闭控制方式,配置联动控制电路,与水泵联动操作空负荷运行核实程序及延时等有关参数,合格即可进入负荷运行试验(动水状态下),运行时主要检查:

开阀过程中阀前阀后压力变化应平稳,全开后基本相近。

能按程序与水泵、水轮机联动开关阀。

10.6日常维护本蝶阀液压控制系统油箱标定容积为63升,介质为YB-N32、YB-N46液压油。

油位应不低于油标底线以上的三分之一。

液压系统投入使用3个月后,应将液压油过滤一次,并清洗油箱。

以后应定期检查,对已变质和污染的油液应及时更换新油。

新油或过滤加入新油时,应通过滤油车加入,滤油车的过滤精度不低于20μm,并注意使用同牌号的液压油。

定期检查蓄能器内充气压力。

当充气压力低于5MPa时,应及时充装氮气。

氮气压力检查:

屏蔽自动保压功能,打开常闭截止阀至一定开度慢慢泄压,观察压力表显示压力慢慢下降,当降至某一值时,压力表指示急速下降至零,该值即为充氮压力。

也可利用充气工具直接检查充氮压力。

但每次检查都会放掉一点氮气。

装置投入运行后,应经常到工作现场观察运行情况,如有漏油、指示故障等异常现象应及时处理。

拆卸维修注意事项

拆卸时,应注意场地的清洁,精加工零件不能直接置于地面。

清洗零件应在干净的柴油或汽油中进行,安装前不得用棉纱擦试。

拆卸时,不得错装或漏装密封件,对已损坏的密封件应予更换。

拆卸蓄能器前,必须放空蓄能器内压力油。

2)阀门的名称编号、使用标准、材料、结构说明。

名称编号

HD7※41※–※※

阀门材料:

无灰铸铁Q球墨铸铁C碳钢2

公称压力:

单位:

kg/㎝

密封材料:

X优质丁腈橡胶H不锈钢结构形式:

1双偏心3三偏心结构连接方式:

法兰连接

液控特征:

无蓄能式自动保压型

Z重锤式自动保压型

驱动方式:

液压传动

产品类别:

蝶阀

功能特征:

缓闭止回

1.标准与规范

产品标准GB/T14478、GB/T12238、JB/T8527

传动装置

JB/T5299

结构长度

GB/T12221

配管法兰

球墨铸铁法兰

GB12380.1~12380.3-1990

钢制法兰

GB/T9112~9124-2000

试验与检验

GB/T14478-1997、GB/T13927

质量保证

ISO9001:

2000

阀门主要部件材料

零件名称

材料名称

DN≥1000

DN<1000

阀体

Q235C或QT500-7

QT500-7

蝶板

Q235C或QT500-7

QT500-7

手轮

铸钢

阀轴

不锈钢2Cr13

阀体密封座

不锈钢304

蝶板密封圈

三元乙丙橡胶

密封圈压板

不锈钢304

轴承

铜基PTFE

填料

加织物橡胶

阀内紧固件

镍基不锈钢

产品结构说明

阀门主要由阀门本体、传动机构、液压站、电控箱等四部分组成。

阀门本体由阀体、蝶板、阀轴、滑动轴承、密封组件等主要零件组成。

重锤式阀体均采用卧式结构,阀轴采用半轴结构。

蓄能器式一般采用卧式布置。

传动机构主要由液压缸、摇臂、支撑墙板(重锤式还有重锤、杠杆、锁定油缸等)等连接、传动件组成,是液压动力开、关阀门的主要执行机构。

传动液压缸上设有快关时间调节阀、慢关时间调节阀和快、慢关角度调节阀。

液压站包括油泵机组、手动泵、蓄能器、电磁阀、溢流阀、流量控制阀、截止阀、液压集成块、油箱等零部件。

T重锤式自动保压型系统中,蓄能器用作系统压力的补偿。

重锤式自动保压锁定型系统中,蓄能器用作系统压力的补偿和锁定油缸的退锁流量控制阀用于开阀时间调节。

手动泵用于系统调试和特殊工况下的阀门启闭。

液压系统电磁换向阀控制特征一般为正作用型,即:

电磁阀得电蝶阀开阀、失电蝶阀关阀;反之则为反作用型,即电磁阀失电蝶阀开阀、得电蝶阀关阀。

常规配套电磁换向阀为正作用型,采用反作用型应在订货时说明。

液压系统与阀门本体可以是整体式安装,也可以分开安装。

用户未作特殊说明时为整体式安装。

阀门主要部件材料

零件名称

材料名称

DN≥1000

DN<1000

阀体

Q235C或QT500-7

QT500-7

蝶板

Q235C或QT500-7

QT500-7

手轮

铸钢

阀轴

不锈钢2Cr13

阀体密封座

不锈钢304

蝶板密封圈

三元乙丙橡胶

密封圈压板

不锈钢304

轴承

铜基PTFE

填料

加织物橡胶

阀内紧固件

镍基不锈钢

3)使用方法、油压装置工作原理、必要的电气原理、端子等附图

电液工作原理及操作说明

本阀电气控制系统按主逻辑元件类别分为普通继电型和PLC智能控制型,出厂配套一般为普通继电型,需PLC智能控制型应在订货时说明。

各类型又分以下几种主要工况:

开阀离心泵工况(包括离心式混流泵):

先启动泵,延迟预定时间后开阀,或泵阀同时开启。

各种工况一般均要求在停机或停电的同时关闭阀门。

本阀电气控制系统均配有就地控制回路和远程联动控制回路。

就地控制回路主要用于现场调试,正常工作时一般均使用远程联动控制回路。

系统动力电源为AC380V,控制电源可以是AC220V、DC220V、DC110V、DC24V或其他电源等级。

液压控制原理,电气控制原理详见附图。

T

9.1就地操作n合上电源开关,电源指示灯亮;全关指示灯亮。

将转换开关旋至“就地”位。

9.1.1开阀

按就地开阀按钮SB1,若机组无故障,开阀条件允许,电动旁通阀开启,管道介质进入蜗壳。

旁通阀开启到位,指示灯亮,电机停机。

当主阀两端压力平衡,差压变送器信号输入,液压系统油泵电机启动。

液压油经流量控制阀、高压胶管进入主油缸,举锤开阀。

开阀到位后行程开关压合,全开指示灯亮,旁通阀自动关闭;自动保压系统启动:

电机继续给蓄能器充压;当压力达高压力开关设定点时,油泵停机。

调整开阀时间可通过旋转流量控制阀手轮来实现,其开度变化后可以达到不同的开阀时间以适应实际工况。

9.1.2自动保压

锁定系统油液泄漏,压力降至低压力开关设定点KP2,油泵自动启动补压,达高压力开关设定点

后停机。

设定约为10MPa,设定约为14MPa。

一般出厂时均已调好。

9.1.3关阀

按关阀按钮SB2,旁通阀开启;电磁阀YV得电,主油缸内压力油经快、慢关节流阀、高压胶管、电磁阀回到油箱,重锤下落,阀杆及蝶板旋转实现关阀。

关阀分为快关、慢关两阶段,通过旋转油缸尾部的快、慢关节流阀可分别予以调节。

关阀到位后行程开关压合,全关指示灯亮;电磁阀失电复位;旁通阀自动关闭。

9.1.4停止在正常开阀或关阀过程中,均可以通过停止按钮中止动作,让阀门停止在任意位置,以方便用户调试。

快关过程中应避免使用此功能,以免对液压系统形成冲击。

9.2远程操作将转换开关旋至“远程”位,远控指示灯亮;此时即可通过远控开关对阀门分别进行开阀、关阀、停止的控制。

此外,控制系统除还输出0o全关位、90o全开位等各种状态信号供远程监控。

9.3故障保护

阀门工作时,若机组故障信号1输入,阀门自动关闭,以保护管道系统安全。

故障失电保护:

一般工况下,水轮机组正常工作时,若阀门控制系统故障失电,电磁阀仍保持原状态,保证机组正常工作。

压力双重自保:

阀门在正常开启状态,若电磁阀电路故障导至误拔锁,系统立即发出报警信号;此时如果系统压力下降,阀门关闭,刚一离开全开状态(全开位行程开关释放),油泵会马上启动,将阀门重新开至全开位。

9.4手动操作手动开阀:

关闭常开截止阀,摇动手动泵,压力油经高压胶管进入油缸,推动活塞开阀。

手动关阀:

打开常闭手动阀,油缸内压力油经快、慢关节流阀、高压胶管、常闭手动阀回到油箱,在重锤势能和动水力矩的作用下,阀杆及蝶板旋转实现关阀。

手动拔锁:

紧急关阀时,若锁定系统故障未能拔锁,可用搬杆将锁定销手动拔出,让重锤落下,完成关阀。

液压原理图

电气原理图

接线端子图

4)阀内部过流表面抗磨涂层的使用特性、预估寿命、维护方法的描述。

阀门除封面以外的过流表面采用涂覆环氧树脂喷涂的方法进行耐腐蚀保护、保证20年内不失效。

在涂漆之前,已对部件表面进行喷丸处理。

在使用过程中应避免强酸性介质与内表面接触。

5)备品、备件、工具清单

序号

项目名称

规格

单位

数量

四

DN1000、0.6MPa电动(液控)蝶阀备品备件

1

阀门两端轴密封

套

3

2

蝶板密封

套

3

3

联结法兰密封圈

套

6

4

阀门轴承

套

3

5

螺栓、键、螺母和垫片

套

各3

6

阀门专用工具、测试仪器

套

6

阀门专用工具、测试仪器

套

六

DN500、0.6MPa电动(手动、液控)蝶阀备品备件

1

阀门两端轴密封

套

3

2

蝶板密封

套

4

3

联结法兰密封圈

套

6

4

阀门轴承

套

4

5

螺栓、键、螺母和垫片

套

各2

6)阀门开启和关闭流阻特性曲线图(正、反流阻特性)、阀门手轮操作力矩、阀轴和活门的密封特性。

7)主要部件的设计应力表、阀门特性参数表。

阀门主要部件的设计应力表

最大允许应力

MPa

蝶板

正常工况

0.66

非正常工况

0.9

阀体

正常工况

0.66

非正常工况

0.9

阀门特性参数表

公称通径DN(mm)

500~1000

公称压力级PN(MPa)

0.6

试验压力

密封

0.66

P(MPa)

强度

0.9

工作压力(MPa)

0.6

介质温度(℃)

-23~+80

适

用介质

淡水、污水、气体等

液控蝶阀可调整参数表

项目

可调整启闭时间范围(S)

角行程范围

正常开机开阀

10~60

0~90°

正常停机关阀

10~60

90°~0

事故停机

快关

3~10

70±8°

慢关

3~30

20±8°