30个机械零件的加工工艺备课讲稿.docx

《30个机械零件的加工工艺备课讲稿.docx》由会员分享,可在线阅读,更多相关《30个机械零件的加工工艺备课讲稿.docx(76页珍藏版)》请在冰豆网上搜索。

30个机械零件的加工工艺备课讲稿

30个机械零件的加工工艺

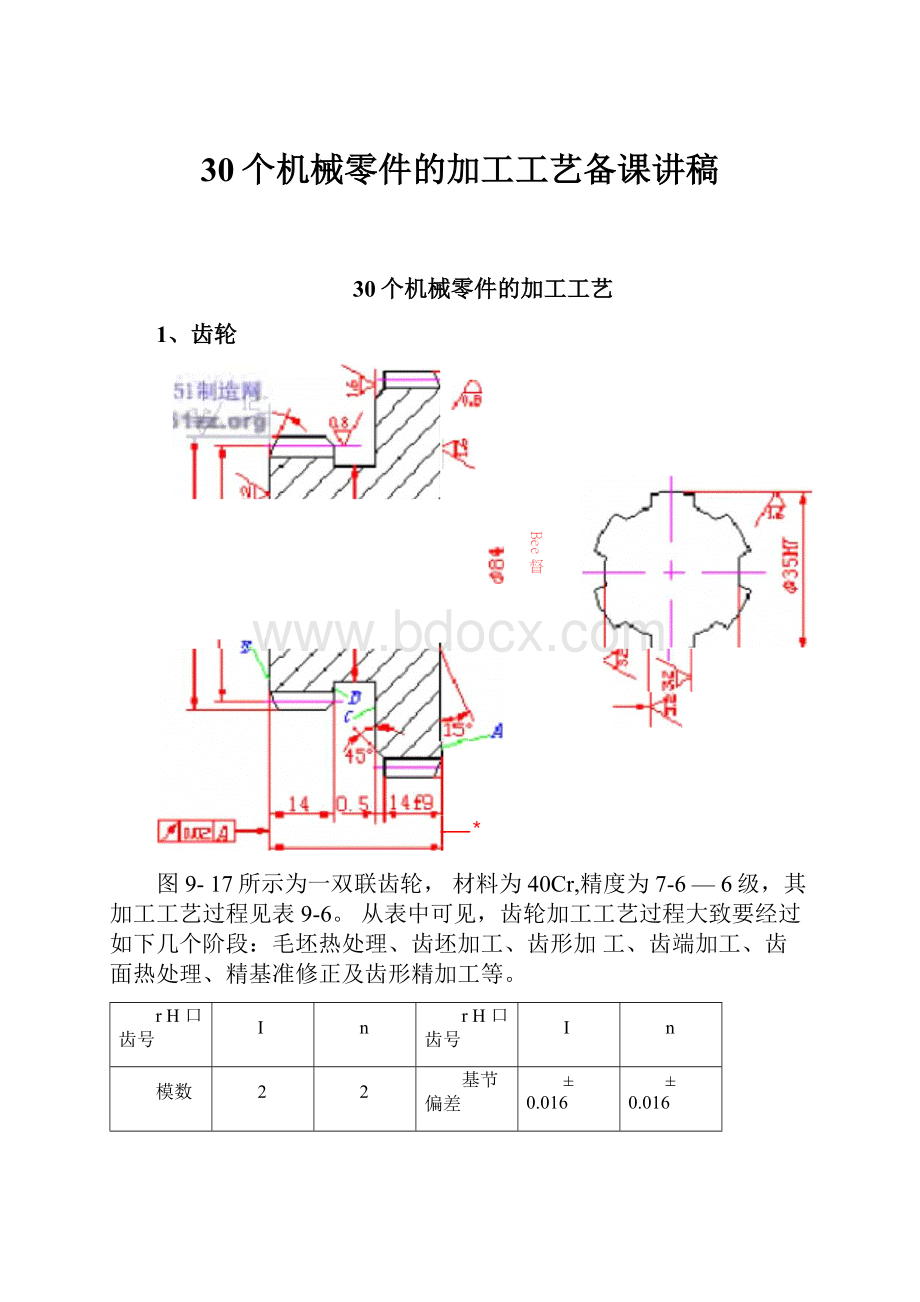

1、齿轮

图9-17所示为一双联齿轮,材料为40Cr,精度为7-6—6级,其加工工艺过程见表9-6。

从表中可见,齿轮加工工艺过程大致要经过如下几个阶段:

毛坯热处理、齿坯加工、齿形加工、齿端加工、齿面热处理、精基准修正及齿形精加工等。

rH口齿号

I

n

rH口齿号

I

n

模数

2

2

基节偏差

±0.016

±0.016

齿数

28

42

齿形公差

0.017

0.018

精度等级

7GK

7JL

齿向公差

0.017

0.017

公法线长度

变动量

0.039

0.024

公法线平均长度

21.360-

0.05

27.60-0.05

齿圈径向跳

0.050

0.042

跨齿数

4

5

动

齿轮的主要加工面

1.齿轮的主要加工表面有齿面和齿轮基准表面,后者包括带孔齿轮的基准孔、切齿加工时的安装端面,以及用以找正齿坯位置或测量齿厚时用作测量基准的齿顶圆柱面。

2.齿轮的材料和毛坯

常用的齿轮材料有15钢、45钢等碳素结构钢;速度高、受力大、精度高的齿轮常用合金结构钢,如20Cr,40Cr,38CrMoAl,20CrMnTiA等。

齿轮的毛坯决定于齿轮的材料、结构形状、尺寸规格、使用条件及生产批量等因素,常用的有棒料、锻造毛坯、铸钢或铸铁毛坯等。

三.直齿圆柱齿轮的主要技术要求,

1.齿轮精度和齿侧间隙

GBl0095《渐开线圆柱齿轮精度》对齿轮及齿轮副规定了12个精度等级。

其中,1〜2级为超精密等级;3—5级为高精度等级;6〜8级为中等精度等级;9〜12级为低精度等级。

用切齿工艺方法加工、机械中普遍应用的等级为7级。

按照齿轮各项误差的特性及它们对传动性能的主要影响,齿轮的各项公差和极限偏差分为三个公差组(表13—4)。

根据齿轮使用要求不同,各公差组可以选用不同的精度等级。

齿轮副的侧隙是指齿轮副啮合时,两非工作齿面沿法线方向的距离(即法向侧隙),侧隙用以保证齿轮副的正常工作。

加工齿轮时,用齿厚的极限偏差来控制和保证齿轮副侧隙的大小。

2.齿轮基准表面的精度齿轮基准表面的尺寸误差和形状位置误差直接影响齿轮与齿轮副的精度。

因

此GBl0095附录中对齿坯公差作了相应规定。

对于精度等级为6〜8级的齿轮,

带孔齿轮基准孔的尺寸公差和形状公差为IT6-IT7,用作测量基准的齿顶圆直径公差为IT8;基准面的径向和端面圆跳动公差,在11-22卩m之间(分度圆直径不

大于400mm的中小齿轮)。

3.表面粗糙度

齿轮齿面及齿坯基准面的表面粗糙度,对齿轮的寿命、传动中的噪声有一定

的影响。

6〜8级精度的齿轮,齿面表面粗糙度Ra值一般为0.8—3.2卩m基

准孔为0.8—1.6卩m,基准轴颈为0.4—1.6卩m,基准端面为1.6〜3.2卩m,齿顶圆柱面为3.2卩m=

三、直齿圆柱齿轮机械加工的主要工艺问题

1.定位基准

齿轮加工定位基准的选择应符合基准重合的原则,尽可能与装配基准、测量基准一致,同时在齿轮加工的整个过程中(如滚、剃、珩齿等)应选用同一定位基

准,以保持基准统一。

带孔齿轮或装配式齿轮的齿圈,常使用专用心轴,以齿坯内孔和端面作定位基准。

这种方法定位精度高,生产率也高,适用于成批生产。

单件小批生产时,则常用外圆和端面作定位基准,以省去心轴,但要求外圆对孔的径向圆跳动要小,这种方法生产率较低。

2.齿坯加工

齿坯加工主要包括带孔齿轮的孔和端面

(1)齿坯孔加工的主要方案如下:

1)钻孔一扩孔一铰孔一插键槽

2)钻孔一扩孔一拉键槽一磨孔

3)车孔或镗孔一拉或插键槽—磨孔

(2)齿坯外圆和端面主要采用车削。

大批、大量生产时,常采用高生产率机床加工齿坯,如多轴或多工位、多刀半自动机床;单件、小批生产时,一般采用通用车床,但必须注意内孔和基准端面的精加工应在一次安装内完成,并在基准端面作标记。

3.齿面切削方法的选择

齿面切削方法的选择主要取决于齿轮的精度等级、生产批量、生产条件和热

处理要求。

7〜8级精度不淬硬的齿轮可用滚齿或插齿达到要求;6〜7级精度不

淬硬的齿轮可用滚齿一剃齿达到要求;6—7级精度淬硬的齿轮在生产批量较小时

可采用滚齿一(或插齿)一齿面热处理—磨齿的加工方案,生产批量大时可采用滚齿一剃齿一齿面热处理一珩齿的加工方案。

4.圆柱齿轮的加工工艺过程

(1)只需调质热处理的齿轮

毛坯制造一毛坯热处理(正火)一齿坯粗加工一调质一齿坯精加工一齿面粗加工一齿面精加工。

(2)齿面须经表面淬火的中碳结构钢、合金结构钢齿轮

毛坯制造一正火一齿坯粗加工一调质一齿坯半精加工一齿面粗加工(半精加

工)一齿面表面淬火一齿坯精加工一齿面精加工。

(3)齿面须经渗碳或渗氮的齿轮

毛坯制造一正火一齿坯粗加工一正火或调质一齿坯半精加工一齿面粗加工一齿面半精加工一渗碳淬火或渗氮一齿坯精加工一齿面精加工。

以飞机等高转速高功率的汽轮机内的齿轮制造为例;

1.零件分析:

该齿轮为模数m=3.5mm齿数z=63,齿形角a=20º的标准直齿圆柱齿

轮。

由于是飞机汽轮机中的齿轮,所以其加工精度要求高;由于汽轮机中的齿轮要求齿面要硬,齿心要韧,所以选择锻造毛坯;采用40Cr

(1)主要技术要求

1)精度等级设第I公差组为6级精度,检测项目齿距累积误差厶Fp;第n公

差组为5级精度,检测项目齿形误差△ff和基节偏差△fpb第川公差组为5

级精度,检测项目齿向误差△FB;用测公法线长度的方法测齿厚偏差Wk齿厚

上偏差代号M齿厚下偏差代号P;(精度等级表示中,齿厚极限偏差用以控制

侧隙,本例用代号MP表示)。

2)齿坯基准面精度基准内孔为精度IT6;两端面对内孔轴线的端面圆跳动业

有要求;3)表面粗糙度Ra值基准孔为0.8卩m,两端面为1.6卩m,齿面为0.8卩m,齿顶圆柱面为3.2卩mb

(2)毛坯选择采用锻造毛坯以改善材料的力学性能。

小批生产时采用自由锻,大批大量生产时采用模锻。

(3)主要表面加工方法的选择该齿轮精度等级较高,各主要表面精加工的方法如下;

基准孔:

磨削

端面:

磨削

齿面:

滚齿一表面淬火—磨齿加工飞机汽轮机圆柱齿轮的一般过程:

工艺流程卡产品型号零部件图号文件编号产品名称齿轮零部件名称共页第页序号工序内容设备数量量具工时定额备注

1下料锯床1

2粗车端面、内孔及倒角立车1

3毛坯检验无损探伤仪

4粗车止口、外圆倒角及端面车床1

5热处理(调质)箱式炉

6精车内孔和端面车床1

7钻孔立钻

8磨大端面平面磨床

9扩孔钻床

10拉键槽拉床

11中间检验卡尺和角度尺

12打厂标钳工台

13粗滚齿滚齿机

14精滚齿滚齿机

15齿端加工铣床

16清洗清洗机

17中间检验

18热处理(表面淬火)箱式炉

19精磨内孔内圆磨床

20清洗清洗机

21中间检验

22配对检验机

23磨研齿磨齿机

24清洗清洗机

25配对检验机

26写配对号

27清洗清洗机

28最终检验

设计校对审核批准齿轮加工工艺过程大致要经过如下几个阶段:

毛坯热处理、齿坯加工、齿形加工、齿端加工、齿面热处理、精基准修正及齿形精加工等。

加工的第一阶段是齿坯最初进入机械加工的阶段。

由于齿轮的传动精度主要决定于齿形精度和齿距分布均匀性,而这与切齿时采用的定位基准(孔和端面)的精度有着直接的关系,所以,这个阶段主要是为下一阶段加工齿形准备精基准,使齿的内孔和端面的精度基本达到规定的技术要求。

在这个阶段中除了加工出基准外,对于齿形以外的次要表面的加工,也应

尽量在这一阶段的后期加以完成。

第二阶段是齿形的加工。

对于不需要淬火的齿轮,一般来说这个阶段也就是齿轮的最后加工阶段,经过这个阶段就应当加工出完全符合图样要求的齿轮来。

对于需要淬硬的齿轮,必须在这个阶段中加工出能满足齿形的最后精加工所要求的齿形精度,所以这个阶段的加工是保证齿轮加工精度的关键阶段。

应予以特别

齿端加工:

a)倒圆b)倒尖c)倒棱

图1齿端加工

齿轮的齿端加工方式有:

倒圆、倒尖、倒棱和去毛刺四种方式。

经倒圆、倒尖、倒棱后的齿轮(图1)。

沿轴向移动时容易进入啮合。

齿端倒圆应用最多,图2是表示用指状铣刀倒圆的原理图。

倒圆时,齿轮慢速旋转,指状铣刀在高速度旋转的同时沿齿轮轴向作往复直线运动。

齿轮每转过一齿,铣刀往复运动一次,两者在相对运动中即完成齿端倒圆。

同时由齿轮的旋转实现连续分齿,生产率较高。

齿端加工应安排在齿形淬火之前进行。

图2齿端倒圆

加工的第三阶段是热处理阶段。

在这个阶段中主要对齿面的淬火处理,使齿面达到规定的硬度要求。

加工的最后阶段是齿形的精加工阶段。

这个阶段的目的,在于修正齿轮经过淬火后所引起的齿形变形,进一步提高齿形精度和降低表面粗糙度,使之达到最终的精度要求。

在这个阶段中首先应对定位基准面(孔和端面)进行修整,因淬火以后齿轮的内孔和端面均会产生变形,如果在淬火后直接采用这样的孔和端面作为基准进行齿形精加工,是很难达到齿轮精度的要求的。

以修整过的基准面定位进行齿形精加工,可以使定位准确可靠,余量分布也比较均匀,以便达到精加工的目的。

齿端加工必须安排在齿轮淬火之前,通常多在滚(插)齿之后。

齿轮淬火后基准孔产生变形,为保证齿形精加工质量,对基准孔必须给予修

正。

圆柱孔齿轮的修正,可采用推孔或磨孔,推孔生产率高,常用于未淬硬齿轮;磨孔精度高,但生产率低,对于整体淬火后内孔变形大硬度高的齿轮,或内孔较大、厚度较薄的齿轮,则以磨孔为宜

磨孔时一般以齿轮分度圆定心,这样可使磨孔后的齿圈径向跳动较小,对以

后磨齿或珩齿有利。

为提高生产率,有的工厂以金刚镗代替磨孔也取得了较好的效果。

2、链条

链条生产工艺流程示意图:

SA

J

J

J

二

虫岛■

康給

二、工艺流程说明

a.带钢首先经冲床、压床冲压称成要的形状与尺寸经六角滚筒去除毛刺,然后热处理,之后用机油进行淬火,在经碱+水+工业砂对其表面粘附的油污进行清洗后备用。

b.套筒、滚子料经卷管处理,然后通过六角滚筒去除毛刺,在京哈热处理之后用水淬火,然后对其表面的油污进行去除。

c.轴料钢首先经轴销机处理制成需要的形状与尺寸,然后通过六角滚筒去除毛刺,再经

热处理后用水淬火,然后对其表面的油污进行去除。

d.最后将个零件进行回火,最后装配成型。

经检验合格后即为成品。

三、工艺

1热处理:

在热处理设备中,在高温下采用各种辅助介质,改善零件的组织结构,提高各种物品性能。

2、渗碳:

将零件置在热处理设备中加热至一定温度并保温一定时间,再通入含碳介质,将碳渗入零件表面,以提高链条硬度和耐磨性能。

3、淬火:

零件在热处理设备中加热到一定温度后,保温一定时间,然后按照要求在不同的介质中冷却,从而提高零件硬度。

4、回火:

经过淬火后的零件在热处理设备中以一定的温度进行加热,并保温一定时间后冷却。

零件经过回火可以降低淬火硬度,消除淬火应力,提高韧性。

5、发黑:

采用高分子有机聚合原理,利用热处理工艺过程中回火余热成膜发黑。

发黑后工件带有光泽,耐腐蚀,防锈性能强;降低劳动强度,改善生产环境。

6、发蓝:

把零件加热至一定的温度后,经过化学水溶液冷却,皂化,使零件表面颜色呈现蓝色。

经过发蓝处理的链条外观美观,还有防锈的作用。

不足之处就是这些化学水溶液对环境造成很大的污染。

7、喷丸:

表面处理的一种,根据需要采用一定直径的钢丸喷打在零件表面,形成均匀的小凹坑,以提高链条的表面疲劳强度。

8、磷化:

将零件浸置在一定温度的磷化液内,使零件表面形成磷化层,可使零件表面颜色呈现黑色或灰色,提高链条美观的同时达到防腐的目的。

这些磷化液可循环利用,对环境污染较轻。

9、镀镍:

采用电镀或化学镀镍的方法,在零件表面形成镀镍层,镀镍层既可以美观链条,又可以防腐。

镀镍链条一般用在露天场合。

10、镀锌:

采用电镀或化学镀锌的方法,在零件表面形成镀锌层,镀锌层既可以美观链条,又可以防腐。

镀锌链条一般适用于露天场合。

11、上油:

链条上油后可以防止链条生锈,而且更有光泽。

12、上脂:

链条上脂后可以防止链条生锈,而且更有光泽。

(在维护时不便上油的,使用油

脂)

3、轴

1.零件的作用

题目所给定的零件车床输出轴,其主要作用,一是传递转矩,使车床主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑传动零部件。

严

2.零件的工艺分析

(1)从零件图上看,该零件是典型的零件,结构比较简单,轴段的安排是呈阶梯型,中间粗两端细,符合强度外形原则,便于安装和拆卸。

(2)主要加工的面有$50、$60、$64、$35、外圆柱面,左端面M16的内螺纹孔以及小端面的两个M8的内螺纹孔。

(3)图中可以看出零件的尺寸精度高,大部分是IT7级;粗糙度方面表现在轴的小端

圆柱面,$64的外圆柱表面为Ra1.6um,小端端面为Ra1.6um,其余为Ra3.2um,要求比较高;

(4)热处理方面需要调质处理,到HRC28-30,保持均匀。

最后还要进行表面氧化处理

(5)零件的材料是40Cr。

(6)轴端加工出45。

倒角是为了便于装配。

四.选择毛坯、确定毛坯尺寸

1.毛坯的选择

(1)零件的毛坯材料是40Cr,是典型的轴用材料,是一种最常用的合金调质钢。

经调质和表面淬火之后能获得较好的综合性能。

(2)由于工件的现状简单,可以选用型材,材料40Cr,毛坯的制作方法为冷拉,由于

70的外圆表明是不去除材料,所以棒料的直径直接选为70mm查《机械制造工艺简

明手册》得毛坯精度等级为IT7,表面粗糙度为Ra3.2到1.6。

2.确定毛坯余量

加

工面代

号

基

本尺

寸

加

工余量

等级

加

工余

量

说

明

D1

50

IT7

2

0

D2

50

IT7

2

0

一D3

60

IT7

1

0

D4

70

IT7

D5

64

IT7

6

D6

35

IT7

3

5

D7

D8

01

D3CMM

l,r_f~

五.工艺规程的设计

1定为基准的选择

(1)粗基准的选择

粗基准的选择应能保证加工面与非加工面之间的位置精度,合理分配各加工面的余量,为后续工序提供精基准。

所以为了便于定位、装夹和加工,可选轴的外圆表面为定为基准,或用外圆表面和顶尖孔共同作为定为基准。

用外圆表面定位时,因基准面加工和工作装夹都比较方便,一般用卡盘装夹。

为了保证重要表面的粗加工余量小而均匀,应选该该零件小端

轴面为粗基准。

为精基准。

零件上的很多表面都可以以两端面作为基准进行加工。

可避免基准转化误差,也

遵循基准统一原则。

两端的中心轴线是设计基准。

选用中心轴线为定为基准,可保证表面最

后的加工位置精度,实现了设计基准和工艺基准的重合。

2零件表面加工方法的确定

根据零件图表各表面得加工要求,以及材料性质等各因素该轴为阶梯轴,该轴的各表

面具体的加工方法如表2

加工表面

尺寸精度等

级

表面粗糙度Ra

(耐

加工方法

左右端面

IT12

12.5

粗车

.—0.027灯

©500.002外

IT7

3.2

粗车一一半精车

圆面

©60

IT7

3.2

粗车一一半精车

外圆面

©

IT7

1.6

粗车一一半

640.002外圆

精车精车

面

©

IT7

1.6

粗车一一半

35007外圆

精车精车

面

退刀槽

IT12

12.5

粗车

花键

IT7

3.2

粗铣一一半精铣

平键

IT7

3.2

粗铣一一半精铣

小端螺纹孔

IT12

12.5

钻-攻丝

大端螺纹孔

IT12

12.5

钻-攻丝

3加工顺序的安排

(1)机械加工工序

1按先基准平面后其他的原则:

机械加工工艺安排是总是先加工好定位基准面,所以应先安排为后续工序准备好定为基准。

先加工精基准面,转中心孔及车表面的外圆。

2按先粗后精的原则:

先安排粗加工工序,后安排精加工工序。

先安排精度要求较高的各主要表面,后安排精加工。

3按先主后次的原则:

先加工主要表面,如车外圆各个表面,端面等。

后加工次要表面,如铣键槽等。

4先外后内,先大后小原则:

先加工外圆再以外圆定位加工内孔,加工阶梯外圆时先加工直径较大的后加工直径小的。

5次要表面的加工安排:

键槽等次要表面的加工通常安排在外圆精车之后。

6对于轴右端?

64mm和中间?

35mm加工质量要求较高的表面,安排在后面

7先面后孔原则:

先加工端面,再铳键槽,钻螺孔。

(2)热处理工序的安排

在切削加工前宜安排正火处理,岂能提高改善轴的硬度,消除毛坯的内应力,改善其切削性能。

在粗加工后进行调质处理,能提高轴的综合性能。

最终热处理安排在半精车之后,这样能提高材料强度、表面硬度和耐磨性。

在粗加工和热处理后,安排校直工序。

在半精车加工之后安排去毛刺和中间检验工序。

在精加工之后安排去毛刺、清洗和终检工序。

综上所述,该轴的工序安排顺序为:

基准加工——主要表面粗加工——热处理——主要表面半精加工——主要表面的精加工(磨削)——铣键槽、攻螺纹——去毛刺、最终热处理等。

4该轴工艺路线的确定

根据以上的加工工艺过程的分析确定零件的工艺路线如表4

工序号

工序名称

机床设备

刀具

具

01

粗车左右端面

及45°倒角

CA6140

45°刀

游标卡尺

02

钻中心孔

CA6140

麻花钻

卡尺

03

粗车外圆

CA6140

60°刀

游标卡尺

04

调质HRC2430

05

半精车外圆©

50$60$64$35

CA6140

60°刀

游标卡尺、尺规

06

精车外圆064

$35

CA6140

60°刀

游标卡尺

07

车2.2X1.5的

槽

CA6140

普通切槽刀

游标卡尺

08

铣键槽

铣床X083

铣刀

游标卡尺

09

钻M16,2—M8

的螺纹孔

钻床Z515

钻头

游标卡尺

10

钳工攻丝

丝锥

11

去毛刺

手锤

12

最终热处理(表面氧化)和清洗

13

校验

卡尺塞规

5机械加工余量、工序尺寸的确定

确定圆柱面的工序尺寸圆柱表面多次加工的工序尺寸只与加工余量有关。

前面已确定

各圆柱面的总加工余量(毛坯余量),应将毛坯余量分为各工序加工余量,然后由后往前计

算工序尺寸。

中间工序尺寸的公差按加工方法的经济精度确定。

本零件各圆柱表面的工序加

工余量、工序尺寸及公差、表面粗糙度见下表:

50轴段加工余量计算

表5外圆柱面$

表6外圆柱面©

60轴段加工余量计算

工序名称

工序间

余量/mm

工序

经济精度/mm

表面粗糙度Ra/卩m

工序基本

尺寸/mm

标注工序

尺寸公差/mm

毛坯

10

±2

70

①70±2

粗车

9

IT1O

12.5

61

①61^2

半精车

1

IT7

3.2

60

①60

表7©64轴段加工余量计算

工序名称

工序间

余量/mm

工序

经济精度/mm

表面粗糙度Ra/卩m

工序基本

尺寸/mm

标注工序

尺寸公差/mm

毛坯

6

±2

70

①70±2

粗车

4.3

IT11

12.5

65.732

①65.73200.19

半精

车

1.2

IT8

3.2

64.532

①64.53200.°46

精

车

0.5

IT7

1.6

64.032

①64.03200.°30

表8©35轴段加工余量计算

工序间

工序

工序基本

标注工序

工序名称

余量/mm

经济精度/mm

表面粗糙度Ra/卩m

尺寸/mm

尺寸公差/mm

毛坯

±2

64

①64±2

粗车

16.2

IT11

12.5

47.827

①47.827角

粗

11.1

IT11

12.5

36.727

①36.727001

车

半精

1.2

IT8

3.2

35.527

①35.52700039

车

精

0.5

IT7

1.6

35.027

①35.0270005

车

6确定工序的切削用量

确定切削用量的原则:

首先应选去尽可能大的背吃刀量,其次在机床动力和刚度允许

的条件下,又满足以加工表面粗糙度的情况下,选取尽可能大的进给量。

最后根据公式确定

最佳切削速度。

工序三,粗车60

(1)车刀的选取:

粗车选取刀具为硬质合金刀具,型号为YT15.

车刀参数查表得,选择刀具前角丫0=12°后角a0=6°,刃倾角:

入s=0,主偏角

Kr=60°,副偏角Kr'=10°。

(2)背吃刀量:

(3)

进给量确定:

机床的标准进给量取f=0.51mm/r.

(4)切削力计算:

FcCFcapxFCfyFcVcnFCkFC

I,

b

nF

0.75

0.918

AQA

查表Cf=270,

kFC

0.637

1.31

0.637

xFc1

yFc

0.75

n足

0

则FC27040.510.751.31853.8n

(5)

确定切削速度:

切削速度的修正系数查《切削用量手册》得

7,

=0.51mm/r时,切削速度为Vt1.28m/s。

Vk

tv=1.28X0.65X0.92X0.9X1.0X1.0=0.67m/s

=183r/min

时实际切削速度

查《切削用量手册》

,由于b=0.918GPa,

%w4.8,

=0.51mm/rw0.6mm/r,

(6)校验机床功率:

VC=0.73m/s,切削功率为

Pm

3.4

KW

切削功率的修正系数

KkrF

0.94Kk0FzMKsFz1.0

则实际的切削功率Pmc

3.40.941.01.0

3.196

kw

根据CA6140的产品说明书:

当切削速度是VC

3.33仏时,机床的切削功率是