煤的元素分析剖析.docx

《煤的元素分析剖析.docx》由会员分享,可在线阅读,更多相关《煤的元素分析剖析.docx(25页珍藏版)》请在冰豆网上搜索。

煤的元素分析剖析

煤的元素分析

煤的元素分析包括煤中碳、氢、氧、氮和硫的测定。

由于我国煤质分析标准将硫单独列为一项,所以,这里讲的元素分析,是指煤中碳、氢、氮的测定和氧的计算。

第一节煤中碳、氢、氮和氧的存在形态和测定意义

煤由有机物和无机物两部分组成。

无机物主要是矿物质和水;有机物主要由碳、氢、氧、氮、硫等元素组成。

其中碳、氢、氧的总和占有机质的95%以上,其中碳元素占60%~98%,氢元素占0.8~6.6%,氧占1%~30%。

氮含量变化范围不大,一般在0.3~3%之间,而硫元素大约占0.5~3%。

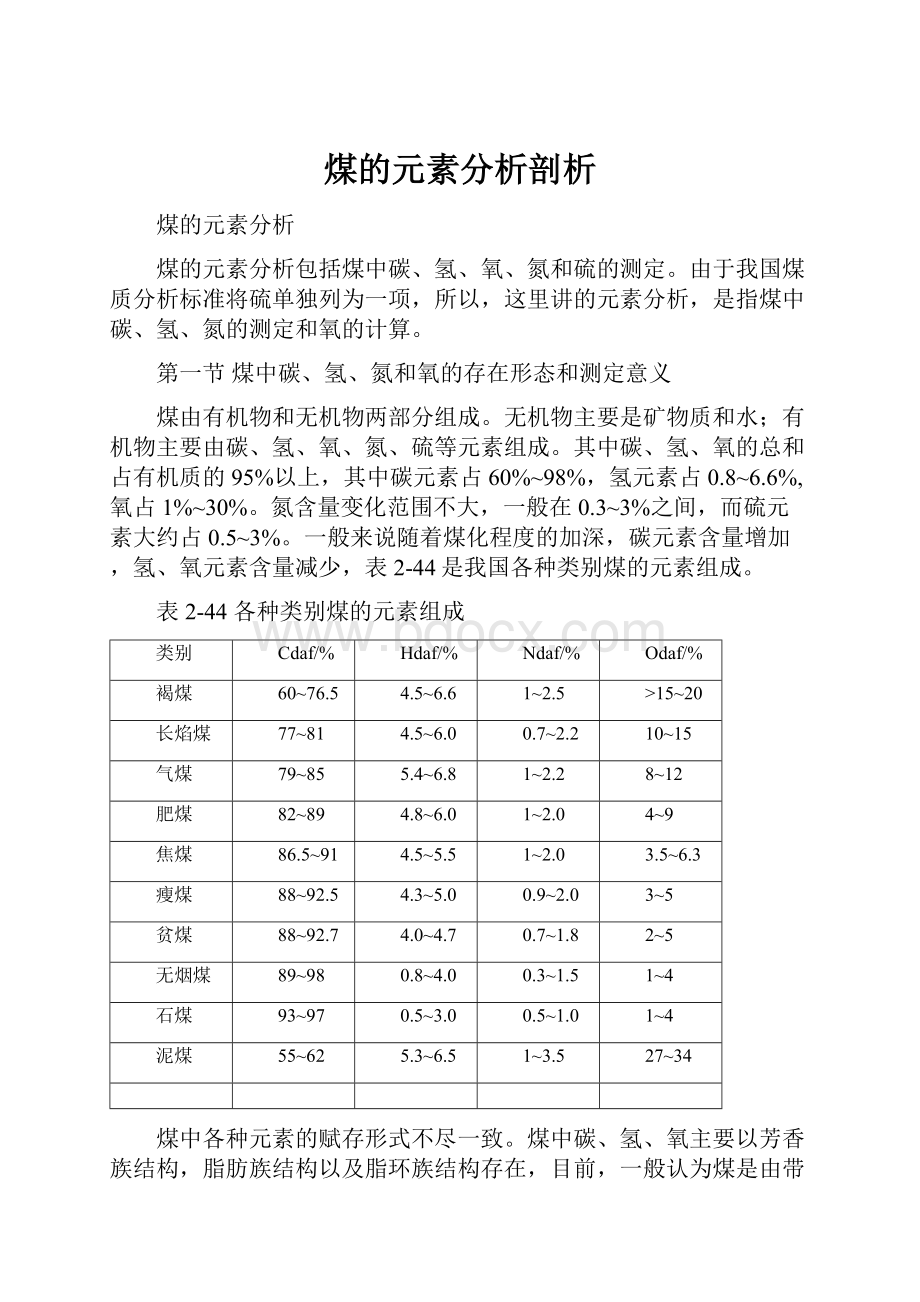

一般来说随着煤化程度的加深,碳元素含量增加,氢、氧元素含量减少,表2-44是我国各种类别煤的元素组成。

表2-44各种类别煤的元素组成

类别

Cdaf/%

Hdaf/%

Ndaf/%

Odaf/%

褐煤

60~76.5

4.5~6.6

1~2.5

>15~20

长焰煤

77~81

4.5~6.0

0.7~2.2

10~15

气煤

79~85

5.4~6.8

1~2.2

8~12

肥煤

82~89

4.8~6.0

1~2.0

4~9

焦煤

86.5~91

4.5~5.5

1~2.0

3.5~6.3

瘦煤

88~92.5

4.3~5.0

0.9~2.0

3~5

贫煤

88~92.7

4.0~4.7

0.7~1.8

2~5

无烟煤

89~98

0.8~4.0

0.3~1.5

1~4

石煤

93~97

0.5~3.0

0.5~1.0

1~4

泥煤

55~62

5.3~6.5

1~3.5

27~34

煤中各种元素的赋存形式不尽一致。

煤中碳、氢、氧主要以芳香族结构,脂肪族结构以及脂环族结构存在,目前,一般认为煤是由带脂肪的侧链大芳环和杂环的核所构成,碳是构成这些环的骨架,氢和其它元素结合分布在侧链和桥链上。

少量碳以碳酸盐二氧化碳形式存在,少量氢、氧以结晶水方式存在。

煤中氮,主要由成煤植物中的蛋白质转化而来的,通常为有机氮,其中有些是杂环型。

在泥炭和褐煤中又以蛋白质氮(各种氨基酸及其衍生物)形态存在。

由于在煤的无机组分中也含有少量碳、氢、氧和硫等元素,因此,在了解煤中有机质的元素组成及进行煤炭分类时,应以重液(密度为1.4或1.35)中洗选后的精煤来测定。

煤的工艺用途主要由煤中有机质的性质所决定。

因此,了解煤中有机质的组成是必要的。

在动力工业中,煤的元素组成可用来计算煤的燃烧热,煤中的碳和氢是热量的主要来源。

1g碳完全燃烧生成二氧化碳产生34040J的热量,而1g氢产生的热量为143000J,约为碳的4倍,因此,它们的含量决定了发热量的高低。

氧在煤中以化合态存在,氧本身不燃烧,但加热时容易使有机组分分解成挥发性物质,如:

烟煤和褐煤含氧量高,所以生成的挥发性物质多,使着火点降低,但氧的含量高,碳氢的含量降低,发热量降低。

氮燃烧时,大部分以游离态随烟气排出,从燃烧的角度来说,氮为无用元素,约有20%~40%在燃烧中变为NOx,随烟气排入大气,增加污染。

硫分为可燃硫和不可燃硫,其中可燃硫参与燃烧,释放少量的热量,但其氧化产物为二氧化硫和三氧化硫,既腐蚀锅炉设备,同时,排到大气也污染环境,此外,煤中黄铁矿硫增高,还使灰熔融性降低,促使锅炉结渣发生,因此,硫和氮均为有害元素。

煤中碳、氢、氧是其有机质的主要组分,反映煤的变质程度。

煤中碳含量随着煤的煤化程度的加深而增加,所以,常称煤的煤化程度为煤的碳化程度,煤中氢含量则随煤的煤化程度的加深而减少,煤中氧的含量也随煤的煤化程度的加深而显著降低。

因此,人们很早就以煤的元素组成作为煤炭科学分类的指标之一。

如,中国煤分类国家标准GB5751中,就以干燥无灰基氢作为划分无烟煤小类的指标。

此外,煤的元素组成可用来计算理论燃烧温度和燃烧产物的组成、燃烧理论烟气量、过量空气系数及热平衡等,估算和预测煤的低温干馏产物和褐煤蜡产率。

因此,元素分析在锅炉设计和运行中有十分重要的意义。

第二节煤中碳氢的测定(常规法)

一、煤中碳、氢测定的基本原理

1、测定原理

(1)燃烧吸收重量法

煤样在氧气流中燃烧,煤中的碳生成二氧化碳,氢生成水。

生成的二氧化碳和水分分别被二氧化碳吸收剂和吸水剂吸收。

根据吸收剂的增重,计算煤中碳和氢的含量。

对CO2和H2O的吸收反应如下:

2NaOH+CO2→Na2CO3+H2O

CaCl2+2H2O=CaCl2·2H2O

CaCl2·2H2O+4H2O=CaCl2·6H2O

(2)半自动测碳氢

将一定量的煤样放在瓷舟内,推至800℃的石英管中燃烧分解,用净化的氧气为载气,吹进高锰酸银热解产物进行催化氧化,使煤中氢转化为水,碳转化为二氧化碳。

将燃烧分解生成的水和二氧化碳载过铂—五氧化二磷电解池。

电解池与仪器之间组成一电化学分析系统。

未进样时电解池内阻很大,正负极之间呈开路状态,无电流流过;当含有水分的气体通过电解池时,水被五氧化二磷吸收生成偏磷酸,电解池内阻减小,启动电解,其电解电流大于50mA。

电解生成的氧气和氢气随载气流排出,而五氧化二磷得以再生复原。

随着电解反应的进行,偏磷酸越来越少,电解电流也随之下降。

当下降到5mA终点电流时,终点控制器动作,切断电解电源,电解终止。

这段时间内的电流与时间的积分值,即为电解所耗用的电量。

根据法拉第电解定律可以计算出氢的质量W(g)。

水被电解池吸收后,二氧化碳随载气流吹进装碱石棉的U形吸收管,被碱石棉吸收生成碳酸钠和水,然后根据吸收剂碱石棉的增量即可计算出碳的含量。

2、碳、氢测定中的干扰因素及其排除方法

由燃烧反应可知,煤燃烧时,除生成二氧化碳和水以外,还有硫的氧化物,氮的氧化物,氯等生成,这些酸性氧化物和氯若不除去,将全部被二氧化碳吸收剂—碱石棉吸收,使得碳测值偏高。

为排除这些干扰因素,一般采取以下措施:

(1)三节炉法中,在燃烧管内用铬酸铅脱硫,以银丝卷脱氯:

4PbCrO4+4SO2

4PbSO4+2Cr2O3+O2

4PbCrO4+4SO3

4PbSO4+2Cr2O3+3O2

2Ag+Cl2

2AgCl

(2)二节炉及半自动测碳氢法中,用高锰酸银的热分解产物脱除硫和氯;

2Ag+SO2+O2

Ag2SO4

4Ag+2SO3+O2

2Ag2SO4

2Ag+Cl2

2AgCl

在燃烧管外部和粒状二氧化锰除去氮的氧化物,在氧气流中燃烧时,在有催化剂存在情况下,煤中20~60%的氮生成氮的氧化物,若不除掉,会使碳测值偏高0.1~0.5%。

反应方程:

二、三节炉法碳、氢测定装置

碳、氢测定装置分为三部分:

氧气净化系统,燃烧装置、吸收系统。

整个装置的系统图见图2-54。

第一部分是氧气净化系统,脱除氧气中的二氧化碳和水;第二部分是燃烧装置,煤样在燃烧装置中完全燃烧,煤样中碳、氢生成二氧化碳和水,硫、氯等元素对测定的干扰在燃烧管内脱除;第三部分是吸收系统,用来吸收煤燃烧生成的二氧化碳和水。

根据吸收系统各自的增重,来计算煤中碳、氢的含量。

在吸水管和二氧化碳吸收管之间,连接一个装有二氧化锰和氯化钙的U形管,用来除氮。

1、氧气净化系统

氧气净化系统的作用,是除去氧气中的二氧化碳和水。

氧气净化系统由一个内装40%氢氧化钠(或氢氧化钾)溶液的鹅头洗气瓶、一个下部装碱石棉、上部装氯化钙(或过氯酸镁)的气体干燥塔和一个全部装氯化钙(或过氯酸镁)的气体干燥塔组成。

连接的顺序,沿氧气流入方向依次为:

(1)鹅头洗气瓶;

(2)下部装碱石棉、上部装氯化钙的气体干燥塔;(3)装有氯化钙的气体干燥塔。

在两个气体干燥塔之间,装有一个量程为150ml/min的氧气流量计。

2、燃烧装置

燃烧装置分为两个部分:

燃烧管和加热装置(包括测温和控温装置)。

a、燃烧管

用三节炉法测煤中碳、氢时,燃烧管内填充有线状氧化铜、铬酸铅、银丝卷。

其中氧化铜的作用,是使在氧气流中未能完全燃烧的物质进一步氧化为二氧化碳和水。

其填充见图2-55。

二节炉法中,燃烧管内填充有高锰酸银的热分解产物。

其填充见图2-56。

应该注意,装有氧化铜的这段燃烧管,加热不得超过900℃,装铬酸铅这段管子加热不得超过600℃。

否则,会使填充物熔化粘结,堵塞燃烧管,铬酸铅表面的硫酸铅也由于温度过高,分解出三氧化硫,不能保证脱硫效果。

b、加热装置

碳氢仪的加热装置是三节(或二节)管式电炉(单管或双管),每个电炉有各自的测温和控温装置。

由于试验方法有三节炉法和二节炉法,故电炉亦有三节炉和二节炉。

3、吸收系统

吸收系统主要是由装有吸水剂(氯化钙或过氯酸镁)和二氧化碳吸收剂(碱石棉)的U形管组成,见图2-57、图2-58。

其作用是吸收燃烧产物——水和二氧化碳。

在这个系统中,吸水管和二氧化碳吸收管之间,连接内装二氧化锰和氯化钙(或过氯酸镁)的除氮U形管。

在该系统中,用作吸水剂的氯化钙,可能含有碱性物质。

因而使用前,应先以二氧化碳饱和,并除去过剩的二氧化碳,以免CO2在吸水管中被吸收,确保测定值的准确,不致发生氢高、碳低的现象。

二、煤中碳、氢的测定步骤

1、空白试验

空白,是指燃烧舟中只放催化剂,不放煤样而按照规定的试验步骤操作时,吸收管的增重值。

在氢的测定中,应减掉空白值。

空白,主要是由盛煤样的瓷舟表面和催化剂吸附空气中一定量的水分;氧气不纯等因素造成的。

吸附空气中水分造成的空白,应在氢测定结果中减掉。

空白试验步骤:

通电升温,并按通氧气。

将第一节炉往返移动几次。

将新装好的吸收系统和装置连接,并检查系统是否漏气,若不漏气即以120ml/min的流速通氧气20分钟左右。

取下吸收系统(并装上另一套),用绒布擦净,在天平旁放置10分钟左右称重。

这时,各U形管的质量,是与试验装置内的压力达到平衡的初始质量。

当第一、二节炉温升到800℃,第三节炉温升到600℃,并保持各自温度后,开始做空白试验。

空白试验时,瓷舟内只装与正式试验相当量的催化剂。

空白试验时间为25分钟。

分析步骤与碳、氢测定操作步骤相同。

重复相同的空白试验,直至吸水管空白值的差值不超过0.0010g。

除氮管和二氧花碳吸收管最后一次质量变化不超过0.0005g时为止,取两次空白值的平均值作为当天空白值。

2、煤中碳、氢测定的分析步骤

(1)将第一、二节炉温控制在800±10℃,第三节炉温控制在600±10℃,并使第一节炉紧靠第二节炉。

(2)在预先灼烧过的舟中称取粒度小于0.2mm的空气干燥分析煤样0.2g(称准到0.0002g)并均匀铺平,在煤样上盖一层三氧化二铬。

可把舟暂存入专用的磨口玻璃管或不加干燥剂的干燥器中。

(3)接上已测过空白并称重过的吸收系统,并以120ml/min的速度通入氧气。

关闭靠近燃烧管出口端的U形管,打开入口端橡皮塞,取出铜丝卷,迅速将装有煤样的瓷舟放入燃烧管内,用推棒推至第一节炉炉口处,放入铜丝卷,塞紧橡皮塞,旋开U形管,进入氧气,保持120ml/min的流速,1分钟后,向瓷舟方向移动第一节炉,使瓷舟的一头进入炉子,2分钟后,使瓷舟全部进入炉子,再过2分钟,使瓷舟位于炉子中心,保温10分钟后,把第一节炉移回原位。

2分钟后,关闭和拆下吸收系统,用绒布擦净,在天平旁放置10分钟后称重(除氮管不必称重)。

(4)在使用二节炉法进行碳、氢测定时,第一节炉温控制在800±10℃,第二节炉温控制在500±10℃。

空白试验时间为20分钟。

燃烧舟位于炉子中心保温时间为13分钟。

其它操作均与三节炉法操作相同。

3、结果计算

测定结果的计算公式如下:

当煤中碳酸盐二氧化碳含量小于2%时,计算公式见式2-119:

(式2-119)

当煤中碳酸盐二氧化碳含量大于2%时,计算公式见式2-120:

(式2-120)

氢元素含量计算公式见式1-121:

(式1-121)

式中:

Cad—分析煤样中碳含量,%;

Had—分析煤样中氢含量,%;

m—煤样质量,克;

m1—吸收二氧化碳U形管的总增重,克;

m2—吸收水分U形管的增重,克;

m3—水分空白值,克;

0.2729—将二氧化碳折算成碳的因数;

0.1119—将水折算成氢的因数;

Mad—分析煤样水分,%;

(CO2)ad—分析煤样碳酸盐二氧化碳含量。

第三节煤中氮的测定

煤中氮的测定方法有开氏法和蒸汽燃烧法。

虽然蒸汽燃烧法测氮的准确度较高,但需用专门的仪器,而且对系统严密性的要求也较高,因此,目前世界上许多国家都采用开氏法定氮。

我国国家标准也采用开氏法定氮。

一、开氏法测定煤中氮的基本原理

在催化剂存在下,将煤样与浓硫酸一起加热,煤中氮转化成硫酸铵,用水蒸汽蒸馏法从碱液中蒸出氨,以硼酸吸收,并以标准硫酸溶液滴定。

根据硫酸的消耗量,计算煤中氮含量。

该方法有四个过程:

1、消化过程

消化过程,是煤中氮生成硫酸氢铵的过程。

加入硫酸钠,是为了提高浓硫酸的沸点,即提高消化温度,以缩短消化时间;而硫酸汞和硒粉则作为催化剂,促进消化。

在消化过程中,有极少量氮生成游离氮,使得测值偏低。

由于无烟煤和贫煤杂环氮的比例多些,游离氮生成的比例也大些,因而测定值偏低的幅度也大些。

蒸馏过程:

蒸馏过程,是使硫酸氢氨转化成氨,并被蒸出的过程。

如何使硫酸氢氨完全转化成氨,是该过程的关键。

由于在煤样消化时加入的催化剂硫酸汞容易与氨生成稳定的汞铵络离子,使氨不能完全被蒸馏出来,为此,蒸馏时,要加入硫化钠(配成混合碱溶液),使汞盐生成硫化汞沉淀而不与铵络合,以保证氨能完全被蒸出。

又由于消化时加入过量的浓硫酸,蒸馏时须相应加入过量的氢氧化钠溶液。

如果过量的硫酸不能完全被氢氧化钠中和,它与硫化钠反应,放出硫化氢,一方面拟制氨蒸出,另一方面,也干扰测定。

所以,蒸馏时除加硫化钠外,要加入过量的氢氧化钠溶液。

2、吸收过程

H3BO3+xNH3H3BO3·xNH3

这个过程的关键,是使蒸馏出的氨能够完全被硼酸吸收。

因此,在蒸馏时,不宜使蒸馏量过大,以免造成吸收不完全或溅入碱滴等不良后果。

若发生此类问题,试验应作废。

3、滴定过程

2H3BO3·xNH3+xH2SO4x(NH4)2SO4+2H3BO3

以标准硫酸溶液来滴定氨,根据硫酸溶液的消耗量,来计算煤中氮含量。

二、定氮装置

定氮装置包括三个部分:

消化装置、蒸馏吸收装置和滴定装置。

1、消化装置

由一个带铝加热体的电炉和温度控制器组成。

铝加热体的规格见图2-59。

电炉应能均匀升温并能保持一定温度,用于消化煤样。

2、蒸馏和吸收装置:

见图2-60。

用于蒸馏出氨,并吸收于硼酸溶液。

3、滴定装置

微量滴定管,容量10ml,分度值为0.05ml。

三、试验步骤

1、在薄纸上称取粒度小于0.2毫米的分析煤样0.2克(称准到0.0002克),把煤样包好,放入50毫升开氏瓶中,加入混合催化剂2克和浓硫酸(比重1.84)5毫升,然后将开氏瓶放入铝加热体的孔中,并用石棉板盖住开氏瓶的球形部分。

在瓶颈上部插入一小漏斗,防止硒粉飞溅。

在加热体中心的小孔中放温度计和热电偶,接通电源,缓缓加热,使温度约达350℃,保持此温度,直到溶液清彻透明,漂浮的黑色颗粒完全消失为止。

遇到用上述方法分解不完全的煤样,可将0.2毫米的分析煤样磨细至0.1毫米以下,称取0.2克,用纸包好,放入50毫升开氏瓶中,加入混合催化剂2克和浓硫酸5毫升,再加入铬酸酐0.2~0.5克,按上述方法加热消化,待溶液稍冷后,观察其中黑色颗粒状物消失,且呈现草绿色浆状,表示消化完毕。

2、将冷却后的溶液,用少量蒸馏水稀释后,移至250毫升开氏瓶中,充分洗净原开氏瓶中的剩余物,使溶液体积约为100毫升,然后将盛有溶液的开氏瓶放在蒸馏装置上准备蒸馏。

3、把直形冷凝管的上端连到开氏球上,下端用橡皮管连上玻璃管,直接插入一个盛有20毫升3%硼酸溶液和1~2滴混合指示剂的锥形瓶中,玻璃管浸入其中距瓶底约2毫升。

4、在250毫升开氏瓶中注入25毫升混合碱溶液,然后通入蒸汽进行蒸馏,蒸馏至锥形瓶中溶液的总体积达到80毫升为止,此时硼酸溶液已由紫色变成绿色。

5、蒸馏完毕时,拆下开氏瓶并停止供给蒸汽,插入硼酸溶液中的玻璃管内外用蒸馏水洗入锥形瓶中,用0.025mol/l硫酸标准溶液滴定其中的氨,直到溶液由绿色变成微红色即为终点。

有硫酸的用量(校正空白)即可求出煤中氮的含量。

空白试验系用0.2克蔗糖代替煤样,完全按处理煤样的方法进行试验。

注:

每日在未做正式煤样前,冷凝管须用蒸汽进行冲洗,待馏出物体积达100~200毫升后,再做正式煤样。

四、结果计算

测定结果的计算按式2-122进行:

(式2-122)

式中:

Nad—分析煤样中氮含量,%;

C()—硫酸标准溶液的物质的当量浓度,mol/l;

V

—标准硫酸溶液的消耗量,ml;

V2—空白试验时标准硫酸溶液的消耗量,ml;

0.014—氮的毫摩尔值;

m—煤样质量,g。

第四节电量—重量法

一、测定原理:

一定量煤样品燃烧产生的二氧化碳和水分,水分与五氧化二磷反应生成偏磷酸,电解偏磷酸,根据消耗的电量计算氢的含量,而二氧化碳由二氧化碳吸收剂吸收,根据吸收剂的增重来计算碳的含量。

燃烧产生的硫氧化物和氯用高锰酸银的热解产物除去,氮的氧化物用二氧化锰除去,以消除它们对二氧化碳的干扰。

二、电量—重量法的测定步骤

1、电量—重量法的测定装置与流程

电量—重量法的测定装置与流程见图2-61,整个装置由氧气净化系统、燃烧系统、铂-五氧化二磷电解池系统、吸收系统等构成。

氧气净化系统由净化炉、变色硅胶管、碱石棉管、高氯酸镁管组成,以除去氧气中的二氧化碳、水分等杂质,净化炉中填充线性氧化铜,温度控制在800℃±10℃。

燃烧系统由燃烧炉和催化炉组成,燃烧炉温度控制在800℃±10℃,催化炉温度控制在300℃±10℃,催化炉中填充高锰酸银。

电解池系统由专用电解池(见图2-62)和积分仪组成,专用电解池套在冷却水套中,池内涂五氧化二磷,电量积分仪数字积分精确到0.001mg氢。

吸收系统与三节炉法相同。

1—氧气钢瓶2—氧压力表3—净化炉4—线性氧化铜5—净化管6—变色硅胶7—碱石棉8—氧气流量计9—无水高氯酸镁10—带推杆橡皮塞11—燃烧炉12—燃烧舟13—燃烧管14—高锰酸银热解产物15—硅酸铝棉16—Pt-P2O5电解池17—冷却水套18—除氮氧化物U形管19—吸水U形管20—吸CO2U型管21—气泡计22—电量积分器23—催化炉24—气体干燥管

图2-61电量—重量法的测定装置与流程

1—冷却水套2—池体3—电极插头

图2-62电解池示意图

2、测定操作步骤

(1)样品测定

选择电解电极的极性(每天互换一次),通入氧气并控制流量在80ml/min,接通冷却水,通电升温。

当净化炉、燃烧炉、催化炉达到了控制温度,用燃烧舟称取样品0.070~0.075g,覆盖一层薄薄的三氧化钨,接上质量已恒重的吸收CO2U型管,保持氧气流量在80ml/min,启动电解至终点,将氢积分值和时间清零。

打开带有推杆的橡皮塞,迅速将燃烧舟放入燃烧管入口端,塞上橡皮塞,用推杆将推动燃烧舟,使燃烧舟一半进入燃烧炉口,样品燃烧后(约30s),按电解或测定键,将全舟推入燃烧管,停留2min,将燃烧舟推入高温带,约10min后,电解达到终点,取下吸收CO2U型管,关闭磨口塞,冷却10min,用绒布擦净后称量。

若第二支吸收CO2U型管质量变化不超过0.0005g,忽略不计,记录氢含量读数。

(2)空白值测定

当净化炉、燃烧炉、催化炉达到了控制温度,启动电解至终点。

在燃烧舟加入三氧化钨,将氢积分值和时间清零,打开带有推杆的橡皮塞,迅速将燃烧舟放入燃烧管入口端,直接将燃烧舟推入高温带,按空白键或9min后按电解键,达到电解终点,记录显示的氢质量,重复上述试验,直到相临两次的空白试验的结果相差不超过0.05g,取两次的空白试验的结果的平均值为当天的空白值。

(3)结果计算:

碳元素的计算见式2-119,而氢元素的计算见式2-123:

(式2-123)

式中:

m2—测定样品时的氢读数,g;

m3—空白试验的氢读数,g;

m—样品的质量,g;

Mad—样品的空气干燥基水分,%。

第五节高温燃烧红外热导法

以上介绍的是用手工操作或半自动的方法来测定煤中C、H、N元素含量,目前,较为成熟的仪器分析方法有红外光谱法和热导法。

美国力可公司生产的CHN-1000测定仪和CHN-2000测定仪采用红外光谱法测定碳、氢,然后,用热导法测定氮元素,以下介绍美国力可公司生产的CHN-1000测定仪和CHN-2000测定仪的测定方法。

一、高温燃烧红外热导法测定原理

1、红外吸收法

样品在950℃(1150℃)及通入氧气的情况下,煤中碳、氢、氮分别氧化为CO2、H2O、和NOx,反应式如下:

煤+O2→CO2+H2O+NOx+SO2+SO3+Cl2+……

生成的气体通过过滤器除去SO2、SO3,反应式如下:

2SO2+SO3+4CaO+O2→4CaSO4

Cl2由炉子试剂除去。

去除了燃烧产物中硫的氧化、氯气等干扰气体后,水蒸气、二氧化碳、氮的氧化物进入混容缸混合均匀后,定量抽出份混合气体进入碳、氢红外检测池,分别测定碳、氢含量。

由于水蒸气、二氧化碳对其相应波长红外光具有选择性吸收作用,光强度的衰减遵守比耳定理:

(式2-124)

(式2-125)

式中:

I—入射光强度

I0—透射光强度

C—被测样品高温分解生成的二氧化碳(或水蒸气)气体浓度,%

k—吸收常数;

l—光路长度。

由此可见,水蒸汽或二氧化碳对某一波长的红外光具有一定的吸收作用,而光强度的衰减与被测样品的浓度存在一定的比例关系,这就是红外吸收法测定碳、氢元素的原理。

2、热导法

不同气体具有不同的热力学性质,它们的热导率之间存在差异,同时对多组分共存的组合气体中导热系数还随着某一组分的含量不同而发生变化,而导热系数的变化又转变为测量热敏电阻的变化,电阻的变化很容易用电桥测量。

在CHN测定仪,再定量从混容缸抽出一份混合气体,以高纯的氦气作为载气,经过热铜粒(或铜丝)将氮氧化物氧化为氮气,再通过烧碱石棉和高氯酸镁过滤器除去二氧化碳和水蒸汽后进入热导池,检测氮的含量,反应式如下:

2Cu+2NO→2CuO+N2

4Cu+2NO2→4CuO+N2

二、仪器与试剂

测定仪是美国力可公司生产的CHN-1000或CHN-2000,目前,由长沙开元仪器有限公司与力可公司合作生产的5E-CHN,所采用的测定方法也是红外热导法,实现该类仪器的国产化。

图2-63为CHN-2000系统流程图。

该仪器的燃烧炉可控温度为(950~1100)℃,温度准确度达到±1℃,燃烧管为U形石英管,管内填充炉子试剂(专利产品),用于祛除硫的氧化物和氯,样品用锡纸包好,燃烧后的灰烬由放在U形石英管中坩埚收集。

仪器中的红外检测器用于测定煤中的碳、氢,热导池用于检测煤中氮元素。

仪器中的催化加热管可控温于750℃,用于加热铜丝,将氮的氧化物还原为N2。

仪器中的过滤系统一方面要求气体产物在进入混气罐之前,必须滤去硫的氧化物和氯气,另一在测氮之前,必须过滤掉碳的氧化物、水汽、残余的氧化剂。

1-燃烧用氧气;2—高温炉;3—混气罐;4—氢红外池;5—碳红外池;6—红外池排气;

7—氦气;8—氦气净化器;9—催化加热器;10—测量气流净化器;11—流量控制器;

12—热导池;13—剂量腔;14—剂量腔排气;15—热导排气;16——压力传感器。

图2-63CHN-2000系统流程图

系统所用的气体分为:

助燃气、载气、动力气