牛头刨床机械原理课程设计5点和12点.docx

《牛头刨床机械原理课程设计5点和12点.docx》由会员分享,可在线阅读,更多相关《牛头刨床机械原理课程设计5点和12点.docx(14页珍藏版)》请在冰豆网上搜索。

牛头刨床机械原理课程设计5点和12点

课程设计说明书—牛头刨床

1.机构简介

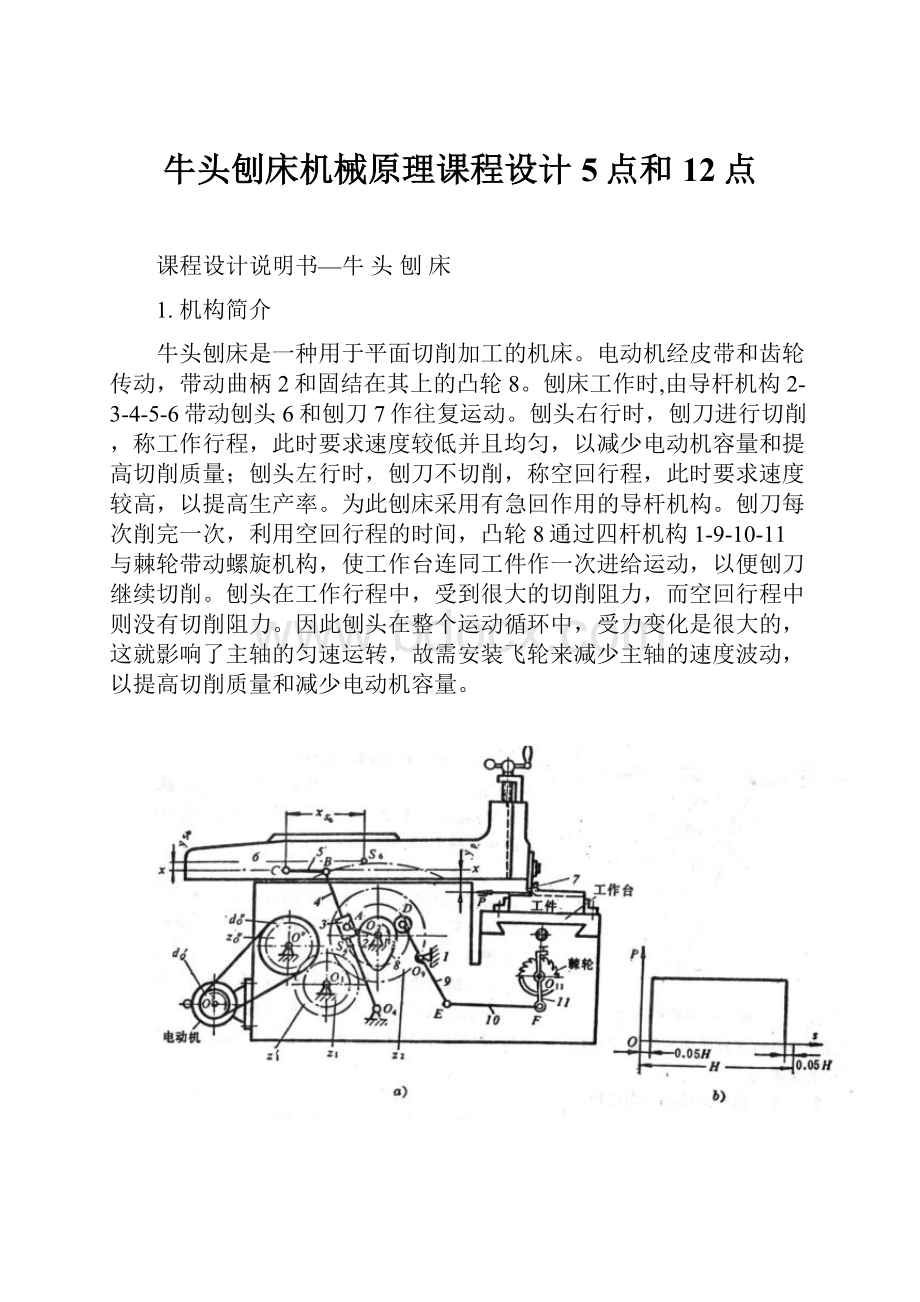

牛头刨床是一种用于平面切削加工的机床。

电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。

刨床工作时,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。

刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀,以减少电动机容量和提高切削质量;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产率。

为此刨床采用有急回作用的导杆机构。

刨刀每次削完一次,利用空回行程的时间,凸轮8通过四杆机构1-9-10-11与棘轮带动螺旋机构,使工作台连同工件作一次进给运动,以便刨刀继续切削。

刨头在工作行程中,受到很大的切削阻力,而空回行程中则没有切削阻力。

因此刨头在整个运动循环中,受力变化是很大的,这就影响了主轴的匀速运转,故需安装飞轮来减少主轴的速度波动,以提高切削质量和减少电动机容量。

图1-1

1.导杆机构的运动分析

已知曲柄每分钟转数n2,各构件尺寸及重心位置,且刨头导路x-x位于导杆端点B所作圆弧高的平分线上。

要求作机构的运动简图,并作机构两个位置的速度、加速度多边形以及刨头的运动线图。

以上内容与后面动态静力分析一起画在1号图纸上。

1.1设计数据

牛头刨床是一种用于平面切削加工的机床。

电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。

刨床工作时,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。

刨头右行时,刨刀进行切削,称工作切削。

此时要求速度较低且均匀,以减少电动机容量和提高切削质量;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产效率。

为此刨床采用急回作用得导杆机构。

刨刀每切削完一次,利用空回行程的时间,凸轮8通过四杆机构1-9-10-11与棘轮机构带动螺旋机构,使工作台连同工件作一次进给运动,以便刨刀继续切削。

刨头在工作行程中,受到很大的切削阻力,而空回行程中则没有切削阻力。

因此刨头在整个运动循环中,受力变化是很大的,这就影响了主轴的匀速运转,故需装飞轮来减小株洲的速度波动,以减少切削质量和电动机容量。

设计内容

导杆机构的运动分析

符号

n2

LO2O4

LO2A

Lo4B

LBC

Lo4s4

xS6

yS6

单位

r/min

mm

方案Ⅲ

60

380

110

540

0.25lo4B

0.5lo4B

240

50

1.2曲柄位置的确定

曲柄位置图的作法为:

取1和8’为工作行程起点和终点所对应的曲柄位置,1’和7’为切削起点和终点所对应的曲柄位置,其余2、3…12等,是由位置1起,顺ω2方向将曲柄圆作12等分的位置(如下图)。

图1-2

取第方案的第5位置和第12位置(如下图1-3)。

图1-3

1.5速度分析以速度比例尺µ=(0.01m/s)/mm和加速度比例µa=(0.05m/s²)/mm用相对运动的图解法作该两个位置的速度多边形和加速度多边形如下图1-4,1-5,并将其结果列入表格(1-2)

表格1-1

位置

未知量

方程

5和12

VA4

υA4=υA3+υA4A3

大小?

√?

方向⊥O4A⊥O2A∥O4B

VC

υC5=υB5+υC5B5

大小?

√?

方向∥XX⊥O4B⊥BC

aA

aA4=

+aA4τ=aA3n+aA4A3K+aA4A3r

大小:

ω42lO4A?

√2ω4υA4A3?

方向:

B→A⊥O4BA→O2⊥O4B(向左)∥O4B(沿导路)

ac

ac5=aB5+ac5B5n+ac5B5τ

大小?

√√?

方向∥XX√C→B⊥BC

5号位置速度图:

如图1-4

由图解得:

Vc=0.7796588803m/s

图1-4

5号位置加速度图:

如图

图1-5

由图解的:

aC=0.6700434555m/s2

12号位置速度图:

如图1-6

图1-6

由图解得:

Vc=0.6230007022m/s

12号位置加速度图:

如1-7

图1-7

有图解得:

ac=9.05895656m/s2

表格(1-2)

位置

要求

图解法结果

5

vc(m/s)

0.7796588803

ac(m/s²)

0.6700434555

12

vc(m/s)

0.6230007022

ac(m/s²)

9.05895656

各点的速度,加速度分别列入表1-3,1-4中

表1-3

项目

位置

ω2

ω4

VA

VB

Vc

5

6.702064328

1.09991109

0.589943927

0.782058897

0.779658880

12

6.702064328

1.34837741

0.3228002512

0.637948435

0.623000702

单位

r/s

r/s

m/s

表1-4

项目

位置

5

4.04258997

0.795467066

0.4708547494

.010*******

1.0192060954

0.67004434555

12

4.04258997

0.355051575

4.568351729

0.118603274

1.2779349011

9.05895656

单位

1.4导杆机构的动态静力分析

设计数据

导杆机构的动静态分析

G4

G6

P

yp

Js4

N

mm

kgm2

220

800

9000

80

1.2

已知各构件的重量G(曲柄2、滑块3和连杆5的重量都可忽略不计),导杆4绕重心的转动惯量Js4及切削力P的变化规律。

要求求各运动副中反作用力及曲柄上所需要的平衡力矩。

以上内容做在运动分析的同一张图纸上。

首先按杆组分解实力体,用力多边形法决定各运动副中的作用反力和加于曲柄上的平衡力矩。

参考图1-3,将其分解为5-6杆组示力体,3-4杆组示力体和曲柄。

图2-1

2.1矢量图解法:

取12号位置为研究对象:

2.1.15-6杆组示力体共受五个力,分别为P、G6、Fi6、R16、R45,其中R45和R16方向已知,大小未知,切削力P沿X轴方向,指向刀架,重力G6和支座反力F16均垂直于质心,R45沿杆方向由C指向B,惯性力Fi6大小可由运动分析求得,方向水平向左。

选取比例尺μ=(10N)/mm,作力的多边形。

将方程列入表2-1。

U=10N/mm

已知P=9000N,G6=800N,

又ac=ac5=4.5795229205m/s2,那么我们可以计算

FI6=-G6/g×ac=-800/10×4.5795229205=-366.361834N

又ΣF=P+G6+FI6+F45+FRI6=0,

方向//x轴↓←B→C↑

大小9000800√?

?

作为多边行如图1-7所示

图1-7

图1-7力多边形可得:

F45=8634.49503048N

N=950.05283516N

在图1-6中,对c点取距,有

ΣMC=-P·yP-G6XS6+FR16·x-FI6·yS6=0

代入数据得x=1.11907557m

分离3,4构件进行运动静力分析,杆组力体图如图1-8所示,

2.1.2对3-4杆组示力体分析

u=10N/mm

已知:

F54=-F45=8634.49503048N,G4=220N

aB4=aA4·lO4S4/lO4A=2.2610419m/s2,

aS4=a4=rad/s2

由此可得:

FI4=-G4/g×aS4=-220/10×2.2610419N=-49.7429218N

MS4=-JS4·BS4=

在图1-8中,对O4点取矩得:

MO4=F54×lh1+FI4×lh2+G4×lh3-FR34lo4A+M=0

代入数据,得MO4=467.98292×0.53871848-69.06674986×0.24694178+200×0.3336747-FR34×0.27761537+12.61028309=0故FR34=916.1573602N

2.1.3

对曲柄分析,共受2个力,分别为R32,R12和一个力偶M,由于滑块3为二力杆,所以R32=R34,方向相反,因为曲柄2只受两个力和一个力偶,所以FR12与FR32等大反力,由此可以求得:

h2=99.471635mm,则,

对曲柄列平行方程有,

ΣMO2=M-F42·h2=0即

M-916.1573602×99.471635×10-3=0,即M=91.1316705N·M