部件涂装生产线技术要求涂装.docx

《部件涂装生产线技术要求涂装.docx》由会员分享,可在线阅读,更多相关《部件涂装生产线技术要求涂装.docx(26页珍藏版)》请在冰豆网上搜索。

部件涂装生产线技术要求涂装

部件涂装生产线技术要求(涂装部分)

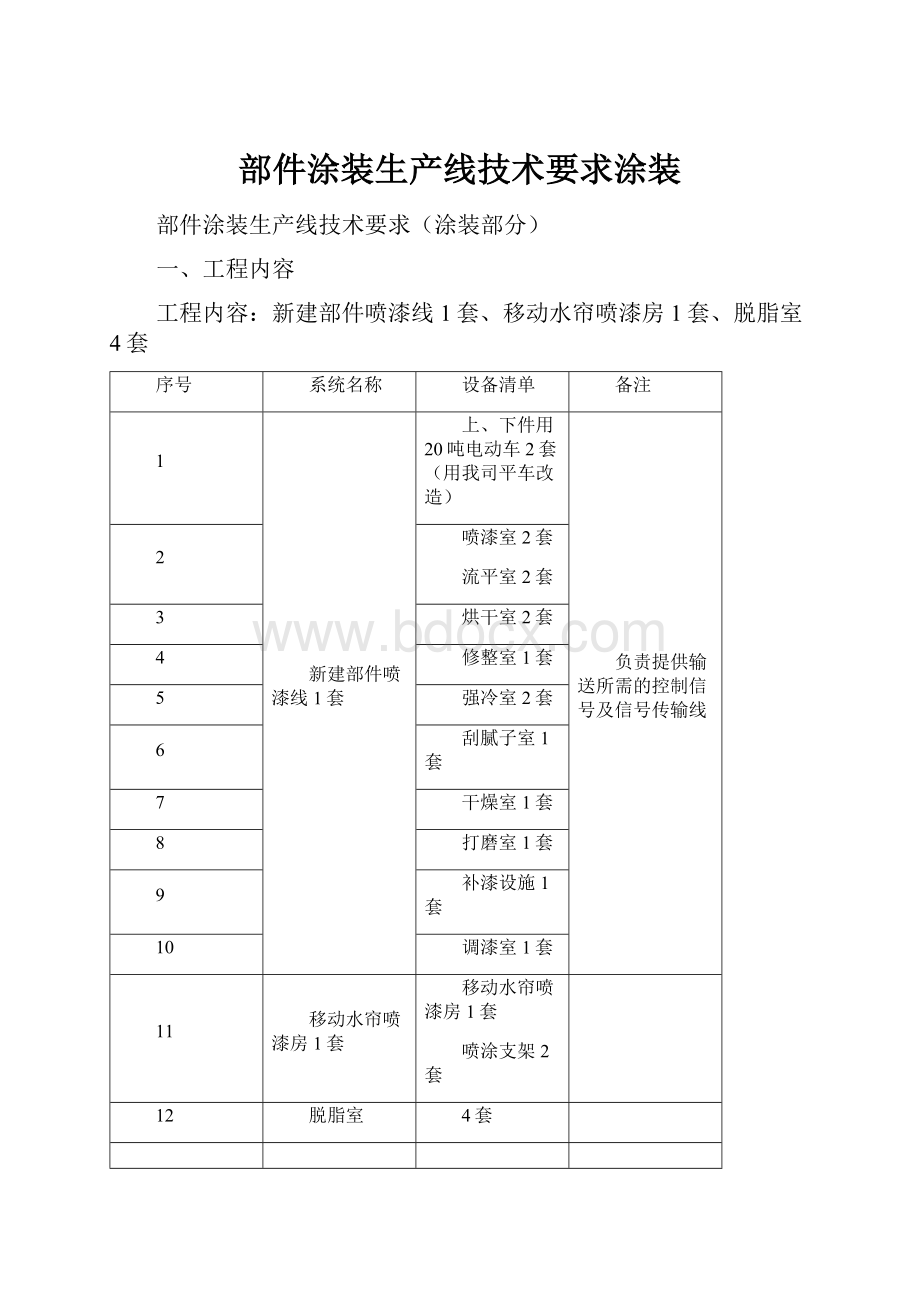

一、工程内容

工程内容:

新建部件喷漆线1套、移动水帘喷漆房1套、脱脂室4套

序号

系统名称

设备清单

备注

1

新建部件喷漆线1套

上、下件用20吨电动车2套(用我司平车改造)

负责提供输送所需的控制信号及信号传输线

2

喷漆室2套

流平室2套

3

烘干室2套

4

修整室1套

5

强冷室2套

6

刮腻子室1套

7

干燥室1套

8

打磨室1套

9

补漆设施1套

10

调漆室1套

11

移动水帘喷漆房1套

移动水帘喷漆房1套

喷涂支架2套

12

脱脂室

4套

二、总体要求

1、本工程为交钥匙工程,承建方负责生产线的设计、制造、安装、调试、人员培训和售后服务等内容。

2、承建方必须严格按照建设方提出的技术要求制定合理的工艺流程和设计切实可行的技术方案,满足建设方涂装生产要求。

3、设计工艺流程合理,技术切实可行,设备布置紧凑、整齐美观;设备选型既要满足技术要求,又要经济、合理、节省造价。

4、设计方案要达到国家环保和消防安全要求,并且作业环境符合国家安全、工业卫生的要求。

5、设计应充分考虑设备维修、维护的方便快捷。

6、电气系统采用集中控制,尽量靠近供电系统,自动化程度较高。

7、设计应考虑物料存储区域、转运方式。

8、设计及制造所选用的材料均不得含有硅酮成分。

三、涂装生产线基本生产纲领

1、生产纲领:

年产量:

1200台∕年,40挂∕台

2、产品基本参数:

最大工件外形尺寸:

L×W×H:

4500×1800×1700㎜

最大工件重量:

6000㎏

3、工作制度和年时基数:

全年工作日:

250天

工作班制:

两班制

班工作时制:

10小时

设备开动率:

90%以上

4、厂房条件:

L×W:

60×24m,下弦9.0m

5、能源条件及要求:

车间电源:

380V∕220V,50Hz

加热采用电加热(能源为电能)

气源、水源要求,乙方在设计图中明确提出。

四、工艺说明

1、工艺流程

2、输送方式:

自行葫芦输送

生产节拍:

6.5min∕挂

3、工艺参数:

序号

工序名称

处理方式

处理时间(分钟)

工艺温度(℃)

备注

1

上件

5

—

人工∕机械

2

底漆喷漆室

人工静电喷涂

6.5

常温

水旋式

3

底漆流平室

6.5

常温

4

底漆烘干室

20

90~100℃

远红外线+热风循环

5

强冷室

6.5

工件温度降至25℃

强制通风换气

6

修整室

25℃

人工

7

刮腻子室

常温

人工

8

干燥室

远红外线烤灯

9

打磨室

多级水帘

10

面漆喷漆室

人工静电喷涂

6.5

常温

水旋式

11

面漆流平室

6.5

常温

12

面漆烘干

20

90~100℃

远红外线+热风循环

13

强冷室

6.5

工件温度降至30℃

强制通风换气

14

下件

3

常温

人工∕机械

五、设备说明:

品目一、上、下件用20吨电动车(数量:

2套)

设备说明:

由我司废弃平车改造制作。

利用我司20吨平车由乙方改造成20吨电动平车,具体要求如下:

序号

规格参数内容

KPX-20

1

额定载重(t)

20

2

台面

尺寸

(mm)

长

5000

宽

2500

高

600

3

运行速度(m/min)

0~25可调

4

最小离地间隙(mm)

50

5

轨道中心距(mm)

1800

6

电机功率(kw)

3

7

供电方式

380V交流供电

8

控制操作方式

有线手操器+遥控器

品目二、喷漆、流平室(数量:

各2套)

1、工艺目的:

为喷涂作业提供一个良好的涂覆场所和舒适的作业环境,提高涂层质量。

2、工艺设备:

2.1喷漆室为水旋式喷漆室,由室体、三维小车、送风装置、地板格栅、排风装置、照明装置、漆雾处理装置、水槽、管路、远程可视系统等部分组成。

2.2喷、输漆系统选用美国固瑞克(GRACO)公司产品,采用人工静电喷涂方式,静电喷枪与外置式高压静电发生器连接,要求配套静电喷涂及辅助设备。

2.3在工作场所使用静电导体制作的操作工具应可靠接地。

2.4流平室由空调机组从设备的上部送风,保证室内温度为25℃以上,排风机从设备的底部抽风。

3、设备组成说明:

3.1室体:

喷漆室室体为通过式,室体主骨架采用型钢与δ2.0㎜无花镀锌钢板制作,并在外部两侧安装钢化玻璃窗及外拆式照明灯箱装置,玻璃采用δ8.0㎜钢化玻璃,使操作区明亮舒适。

操作间两侧各安装一个门并带自动闭门器,供人员出入,所有室体必须设置逃生通道。

操作间壁板和型钢骨架单元及过滤框架之间涂密封胶(密封胶不能含有硅酮),确保密封,严防灰尘进入。

室体骨架为方钢管和工字钢,除考虑室体本身的承载外,还考虑送、排风风压不平衡时的风载和吊挂承载。

流平室室体为通过式,室体主骨架采用型钢与岩棉夹心保温板制作,并在两侧安装钢化玻璃窗及外拆式照明灯箱,玻璃采用δ8.0㎜钢化玻璃,使操作区明亮舒适。

逃生门设置符合国家安全规定。

3.2三维小车:

为便于喷漆操作,在底漆和面漆室两侧各设置一台三维小车,小车工作台可前伸800㎜(电动伸缩)。

输漆泵、静电喷枪、油漆等要绑定在三维小车上。

另外,压缩空气管、静电喷枪与外置式高压静电发生器连接电缆一并置于桥式工程塑料拖链中,便于随车运动。

3.3送风过滤装置:

室体上部有动压室、静压室。

动压室内有空气分配器;静压室内有无纺布过滤层,从而保证风量均匀性和空气的洁净度。

顶部过滤材料设置在动静压室底部,过滤棉框架由碳钢板制作的框架支撑,中间用镀锌钢丝网支承,过滤棉放置在钢丝网上,上面用圆钢压框固定,更换过滤棉容易。

在动压室和静压室的侧面墙壁上,分区域设置带锁的空气密封门,门框装密封胶条。

通过带有梯子的维修检查平台,从动压室和静压室检修门可以分别进入动压室和静压室。

动压室和静压室保证空气平稳流动,在动压室内设有调节风量的机构,动、静压腔间设有压差计(压差计为数显,并可在集中控制面板上显示)。

3.4地板格栅:

地面有纵向双排工字钢支承,喷漆室操作间铺有碳钢地板格栅该格栅由40×4扁钢和φ10圆钢焊接而成,其表面平整、防滑,成型后镀锌。

每块不超过30㎏/块,便于人员更换方便。

3.5送、排风装置:

喷漆室采用上送下吸的气流组织方式,送风装置采用分组送风,排风系统由排风机、防火风阀、风量调节阀及风管组成。

送风系统主要由送风机、风机座和型钢框架组成。

其中风机座壁板中均内填30㎜厚岩棉保温材料,以便降声减振。

按涂装设计要求,喷漆房内有载风速为0.5m/s。

室体内径:

见图

送风管道上设有风量调节阀,风道采用厚度为2.0㎜镀锌板制作。

排风系统风道用厚度为3.0㎜钢板制作、防爆离心式排风机、防火风阀、手动风量调节风阀、排风管组成。

排风机布置在室外,风机为防爆风机,叶轮便于拆出检修,排风风道上设多叶调节阀,风阀能完全关闭。

排风机设有防雨隔音室。

排风机设有防火阀与自动消防系统及送风机组连锁。

排风风机壳体下应配备清除门和排水管及阀,积水可排入下水道。

排风风机底座上设有减震器。

排风系统中的水雾通过水盆底部的气水挡板碰撞后,大部份水滴顺挡水板流入底部集水池,同时在排风风管的风速设计上考虑较低的风速,避免风机运行过程中将水汽带出,不再在风道内设置气水分离室,降低设备投资费用。

3.6漆雾处理装置:

由水盆、水旋器、气水挡板组成。

水盆材料为4㎜不锈钢板,水旋器选用2㎜不锈钢板制作,水旋器高出水盆60~75㎜,水旋口设有调节板,调节水旋器的高度,水盆下面的汽水挡板采用2㎜不锈钢板,供水管采用孔状供水以保持一定液位,满足漆雾处理需要,水旋器之间的间距为1000㎜。

3.7水循环系统:

由循环管路、循环水泵、调节阀门、漆渣过滤装置等组成。

从喷漆室自流到循环水槽内的水经漆渣过滤装置过滤干净后再循环使用。

A、循环水泵:

●采用液下离心泵及不锈钢水管组成,将过滤后的净水送回喷漆室捕捉漆雾。

●供水管采用Q235-A钢管制成。

阀门采用不锈钢阀门。

B、循环水池:

由循环水池、漆渣过滤装置等组成。

从喷漆室自流到循环水池内的水经漆渣过滤装置过滤干净后再循环使用。

过喷漆雾经过水旋器气水混合过滤后漆雾被截留在水中,流入到循环水池中,在水中加入漆雾凝聚剂,使水中的漆雾凝结成块,漂浮在水面上,定期进行人工捞渣。

●循环水池:

循环水池采用土建混凝土结构,制成迷宫式。

喷漆室含漆雾的水流入循环水池,经过滤沉降后净水由水泵送回喷漆室。

●过滤装置:

过滤装置安装在循环水池内,采用不锈钢网制造,用于挡住漆渣。

C、照明装置:

在室体外侧壁安装照明装置,流平室内照度≥800Lux,喷漆室内照度≥800Lux,照明灯采用外拆式日光灯,采用钢化玻璃作为灯箱隔爆措施;在动、静压室内设有照明装置,便于过滤棉更换、检修用。

D、可燃气体浓度报警系统:

室体内配置可燃性气体浓度报警器(一主机双探头)1套,当室体内的可燃性气体浓度过高时,发出警报,同时自动关闭设备的运行,以便随时检查设备,以防设备的使用出现意外情况。

3.8远程可视系统:

喷漆室内安装远程可视系统,可对工件输送及喷涂过程全程监控。

4、主要参数:

序号

项目

单位

规格

1

结构形式

通过式

2

送、排风方式

上送下抽

3

室体尺寸(L×W×H)

㎜

喷漆室:

见图

流平室:

见图

4

设备工作时室内噪声

dB

≤80

5

室内照度

Lux

喷漆室:

≥800

流平室:

≥800

6

室内风速

m/s

≥0.45

7

室内过滤方式

三级过滤

8

排风机参数

上海通用

9

循环水泵

扬程

m

流量

m³∕h

电机功率

kw

数量

台

1用1备

10

设备总功率

kw

品目三、烘干室(数量:

2套)

1、主要技术参数:

序号

项目

规格、参数

备注

1

设备形式

集中电加热和红外辐射加热

直通式

2

设备外形尺寸(㎜)

见图

3

送风循环次数

3-4次∕h

4

送风形式

下送上吸

热风循环

5

风幕

距离风幕1米处不高于环境温度10℃

可有效阻断热量外溢

6

送风温度

80-140℃连续可调

7

室体材料

岩棉保温板,厚度100㎜,岩棉容重100㎏∕m³,内壁采用2.0㎜镀锌板,外壁采用1.5㎜镀锌板

烘干室外壁与环境温度≤10℃,无热桥现象

8

安全度

自动报警

声光报警

9

废气处理方式

催化燃烧

10

送、排风管

2.5㎜镀锌板

下送上吸

11

高温过滤棉

进口

阻燃,更换方便

12

输送装置密封材料

聚氨酯

阻燃

13

循环风机

2台

上海通用

14

远红外加热器

15

电器元件

国内品牌或进口

施耐德

16

噪声

≤85dB

17

温度控制

数显3点测温1点控制

18

室体骨架

立柱方钢160×80×8∕横梁工字钢I32

保证足够的刚度和强度

2、设备结构说明:

2.1工艺目的:

使工件表面得到干燥。

2.2工作原理:

采用远红外线直接加热,室体两侧设有热风循环管路。

工作时,通过风机将室内热空气循环,经过内循环作用,除吸进少量新鲜空气外,绝大部分热空气又被继续加热利用,送入到烘房内部,使得烘房内温度均衡,当温度达到设定温度时,部分远红外加热管自动关闭,当温度下降到设定温度时,加热管开启,使烤房内温度相对保持恒定。

3、设备组成:

设备主要由室体、热风循环风机、远红外加热系统、控制系统等部分组成。

3.1室体:

室体由矩形型钢、角钢及岩棉夹心保温板组成。

烘干室保温层厚度为150㎜。

室壁及室顶均采用整体式保温壁板和顶板,板与板间的缝隙满焊(氩弧焊)。

室体保温采用优质保温岩棉,使得烘干室的热量散失减少到了最小限度既减少热桥现象;室体外部采用1.5㎜厚的镀锌钢板制成,内层采用2.0㎜厚的锌板制成;室体底部用型钢做成骨架,并铺设100㎜(容重:

大于100㎏∕m³)岩棉保温层,有效地解决底部保温和支撑设备的问题。

设备运行时噪音≤85分贝。

烘干室内设温度探测点,其中一点显示、控制和记录,另一点为显示,温控精度±5℃;并设极限温度保护,防止温度过高,同时有数据记录(可存储到U盘)。

室体为通过式,在烘干室进出口门洞两侧设有热风幕装置,减少烘干室的热量损失,提高热效率。

室体顶部设有防油烟凝聚滴落装置,防止污染工件。

3.2加热系统:

烘干室采用室内远红外线+电加热管混合加热方式,远红外加热装置均匀布置在室体两侧工件相对应的高度。

远红外灯管之间连接采用铜排和耐温导线。

3.3室内风管:

吸风管布置在烘干室室内顶部,保证室内送风均匀;送风管布置在烘干室室内底部,配置有可调节风口,用来调节风量和风速,以保证烘干室温均匀一致,风管采用2.5㎜镀锌钢板制作。

3.4热风循环装置:

放置在地面上,由热风箱、风机和风管组成。

为减少热量损失,外部循环风管敷设50㎜厚岩棉保温层。

循环风机选用YDW系列离心风机。

3.5废气处理:

废气处理采用催化燃烧法处理烘干室排出的有机废气。

油漆烘干室废气排放符合国家及当地环保及消防安全要求。

品目四、修整室(数量:

1套)

1、设备说明:

室体为通过式,由2.0㎜无花镀锌钢板制成壁板,用型钢做骨架加固而成,并在室外两侧安装钢化玻璃窗及照明灯箱装置,使操作区明亮舒适。

侧面设置操作门,门上设有玻璃窗,方便人员出入和观察。

载物车可手动升降。

室体内工作区的照明为外拆式日光灯箱,灯管选用飞利浦品牌产品,玻璃采用8.0㎜钢化玻璃,灯箱安装在框架上,光照度≥800Lux。

修整室地面铺设格栅,格栅下设有水槽,用排污泵将槽内污水定期排放。

室内粉尘过滤后排放。

2、主要参数:

序号

项目

单位

规格

1

结构形式

通过式

2

室体外形尺寸(L×W×H)

㎜

见图

3

室内照度

Lux

≥800

4

排污泵

m³/h

品目五、强冷设备(数量:

2套)

1、工艺目的:

冷却工件使工件由烘干后的温度快速下降为30℃以下。

2、设备组成:

该设备由室体、送排风系统、风嘴、过滤系统、调节阀等组成。

室体为通过式,顶部板设置成向两侧倾斜形折板,以防止可能的凝结水滴到工件上;镀锌钢板δ2.0㎜做内壁,外蒙δ1.5㎜波纹板,用方管200×200×8㎜做主骨架加固而成,并在两侧布置铝制可调万向风嘴。

送、排风系统,新鲜空气由风机从房顶吸入,风管为2.0㎜的镀锌钢板,经过滤后通过风嘴吹响高温工件,风嘴装在壁板上并且方向可以调节,使工件冷却。

新鲜空气风机、新鲜空气过滤器、排气风机将安装在一个独立的带保温的箱体内,利用二个手动控制阀来调节新鲜空气、循环空气的比例,使供给的空气温度控制在允许范围内。

排气风机将强冷室内空气排放到大气中,吸气和排气风管安装风帽并延伸至屋顶外一定高度,通常为1.5m左右。

3、主要参数:

序号

项目

单位

规格

1

强冷室形式

通过式

2

室体外形尺寸(L×W×H)

㎜

见图

3

喷嘴出口风速

m/s

>18-22

4

送风机参数

上海通用

5

排风机参数

上海通用

品目六、刮腻子室(数量:

1套)

1、设备说明:

室体为通过式,由2.0㎜镀锌钢板折制成壁板,用型钢做骨架加固而成,并在两侧安装钢化玻璃窗及照明灯箱装置,使操作区明亮舒适。

载物车可手动升降。

逃生门设置符合国家安全规定。

室体内工作区的照明为外拆式日光灯箱,灯管选用飞利浦品牌产品,玻璃采用8.0㎜钢化玻璃,灯箱安装在框架上,光照度≥800Lux。

刮腻子室地面铺设格栅,格栅下设有水槽,用排污泵将槽内污水定期排放。

2、主要参数:

序号

项目

单位

规格

1

结构形式

通过式

2

室体外形尺寸(L×W×H)

㎜

见图

3

室内照度

Lux

≥800

4

排污泵

m³/h

品目七、干燥室(数量:

1套)

1、设备说明:

室体为通过式,由2.0㎜钢板折制成壁板,用型钢做骨架加固而成,并在两侧安装钢化玻璃窗及照明灯箱装置,使操作区明亮舒适。

室体内工作区的照明为外拆式日光灯箱,灯管选用飞利浦品牌产品,玻璃采用8.0㎜钢化玻璃,灯箱安装在框架上,光照度≥800Lux。

干燥室顶棚垂吊4套红外线烤灯,用以烘干腻子。

红外线烤灯的高度及与工件的水平距离均可手动调节。

2、主要参数:

序号

项目

单位

规格

1

结构形式

通过式

2

室体外形尺寸(L×W×H)

㎜

见图

3

室内照度

Lux

≥800

4

红外线烤灯功率

kw

5

烤灯套数

套

4

品目八、打磨室(数量:

1套)

1、设备说明:

打磨室采用侧下吸风多级水帘方式捕集打磨灰尘,由工作间、动静压室、水槽和供水系统、多级水帘系统组成。

室体采用矩形钢管作骨架,室体壁板采用镀锌钢板制成,壁板采用螺栓连接或焊接结构,玻璃及人行便门处设置密封条,室体工作间除工件进出口处为敞开式结构,其余部分均为封闭式结构。

室体内采用高效日光灯箱照明,保证工件表面照度均匀,且满足工艺要求。

2、主要参数:

序号

项目

参数

备注

1

室体内部尺寸

见图

2

工件最大重量

6000kg

3

室体平均垂直断面风速

0.15-0.25m∕s

4

排风机参数

上海通用

排风量

m³∕h

排风机功率

kw

5

水泵参数

凯泉

水泵流量

m³∕h

水泵功率

kw

6

室内照度

≥800Lux

7

载物车

在此室内可手动升降

8

电瓶台车

20t

2个,台面2.0×3.0

9

设备总功率

kw

品目九、补漆设施(数量:

1套)

设备说明:

设施包括漆雾吸收设施、烤灯及喷漆配套设施。

品目十、调漆室(数量:

1套)

1、设备说明:

调漆室采用钢骨架与岩棉夹芯板组成,并分为工作区和储存区两部分,室体侧壁设泄压窗。

室体内设施包括:

排风系统、照明系统、送风空调、消防安全设施、防静电设施、搅拌设备、自动调漆设备、油漆检测设备和油漆搬运设备。

2、主要参数:

序号

项目

参数

备注

1

室体内部尺寸

见图

2

排风系统

1、工作时风速0.15-0.25m∕s。

2、每小时换气次数不低于2次。

3

照明系统

大于600Lux

4

送风空调

1、操作区18~25℃。

2、储存区10~18℃。

5

消防安全设施

符合当地消防要求

6

防静电设施

有效消除静电隐患

7

搅拌设备

气动

8

自动调漆设备

适用2K溶剂型油漆

固瑞克

9

油漆检测设备

工作台、粘度杯等常规检测设备一套

10

油漆搬运设备

人工搬运辅助工具

品目十一、移动水帘喷漆室(数量:

1套)

1、工艺目的:

为喷涂作业提供一个良好的涂覆场所和舒适的作业环境,提高涂层质量。

2、工艺设备:

该设备为移动水帘喷漆室,由室体、暖风装置、排风装置、照明装置、漆雾处理装置、水槽系统等部分组成。

3、设备组成说明:

3.1室体:

室体由电动伸缩移动前室和后室组成,室体由主骨架与阻燃PVC布制作,并在顶部安装照明装置,使操作区明亮舒适。

电动伸缩移动前室设快速卷帘门与车间隔断。

制作材料不能含有硅酮,同时确保侧壁与地面间的密封,严防灰尘进入。

3.2暖风装置:

室体上部设有暖风装置,保证操作环境温度和烘烤温度(要有详细的防爆方案)。

3.3地板:

地板由20㎜厚钢板构成,其上铺设20mm厚橡胶板(防静电、耐磨、耐油、防滑)。

3.4排风装置:

喷漆室后下方采用无泵水帘排风。

喷漆房内有载风速为0.5m∕s。

室体内径见图。

排风系统由钢板构成的风道、防爆离心式排风机、防火风阀、手动风量调节风阀、排风管组成。

排风机布置在室外,风机为防爆风机,叶轮便于拆出检修,排风风道上设有多叶调节阀,风阀能完全关闭。

排风机设有防雨隔音室。

排风机设有防火阀与自动消防系统及送风机组联锁。

排风风机壳体下应配备一个清除门和排水管及阀,积水可排入下水道。

排风风机底座设有减震器。

3.5水循环系统:

由循环管路、调节阀门、漆渣过滤装置等组成。

从喷漆室自流到循环水槽内的水经漆渣过滤装置过滤干净后再循环使用。

水帘系统需要有防冻设计。

日常维护必须有详细的人机对话方案。

3.6照明装置:

在室体的顶部安装照明装置,喷漆室内照度≥800Lux,照明灯采用外拆式日光灯,采用δ8.0mm钢化玻璃作为灯箱隔爆措施。

3.7可燃气体浓度报警系统:

室体内配置可燃性气体浓度报警器(一主机双探头)1套,当室体内的可燃性气体浓度过高时,发出警报,同时自动关闭设备的运行,以便随时检查设备,以防设备的使用出现意外情况。

4、主要参数:

序号

项目

单位

规格

1

结构形式

移动式水帘喷漆房

2

送、排风方式

后下风排风

3

室体尺寸(L×W×H)

㎜

见图

4

设备工作时室内噪声

dB

≤85

5

室内照度

Lux

喷漆室:

≥800

6

室内风速

m/s

≥0.45

7

排风机参数

流量

m³/h

数量

台

1

8

设备总功率

kw

品目十二、脱脂设备(数量:

4套)

1、设计参数选取表

工艺流程

上件

脱脂设备

处理方法

人工∕机械

喷

室体

处理段长(m)

7.0

材质

2.0㎜不锈钢

循环槽体

外形尺寸(㎜)(L×W×H)

乙方设计

材质

3.0㎜不锈钢

过滤网

不锈钢

加热

要求30分钟内加热到工作温度30℃

保温

50㎜厚岩棉,2.0㎜不锈钢内板,1.5㎜不锈钢外板

喷射系统

高温高压水枪

德国凯驰,5套

照明系统

室内照度

Lux

≥800

循环系统

泵

型号

凯泉

数量

1

材质

不锈钢

流量(m³∕h)

60

密封方式

单机械密封

形式

卧式泵

2、设备要求:

前处理由脱脂水洗和吹干等工序组成,采用人工冲洗的方式,设计成半封闭的四个室体(能有效防止液体飞溅到其他工位)。

每个室体设高温高压水枪1套、循环水装置1套(共用)、吹干用气枪1套和照明系统1套。

高温高压水枪须有1套备用。

3、设备说明:

3.1室体:

3.1.1半封闭式结构,能有效防止液体飞溅到其他工位。

3.1.2罩体壁板材料选用:

侧壁板和顶壁板为δ2.0㎜不锈钢板,底部壁板为δ2.0㎜不锈钢板,接缝处采用机械折边后满焊,室体骨架采用槽钢或方钢管焊接而成。

在各工位之间均设有PVC软帘隔段,减少相邻工位之间的窜液。

3.1.3为方便观察、室内采光和正常维修,在浸渍