纯碱工学小苏打生产.docx

《纯碱工学小苏打生产.docx》由会员分享,可在线阅读,更多相关《纯碱工学小苏打生产.docx(6页珍藏版)》请在冰豆网上搜索。

纯碱工学小苏打生产

纯碱工学-小苏打生产

小苏打生产

第一节小苏打生产原理

一、相平衡

工业上通常用碳酸钠溶液碳酸化制造小苏打,也称为重碳酸化,化学反应式如下所示:

Na2CO3(aq)+CO2(g)+H2O(l)=2NaHCO3(s)+59.789kJ/mol

这个反应并不能完全进行,反应程度取决于Na2CO3、NaHCO3的相互平衡条件,碳酸钠、碳酸氢钠-H2O系统相图的研究,提供了上述碳酸化过程制定工艺条件的依据。

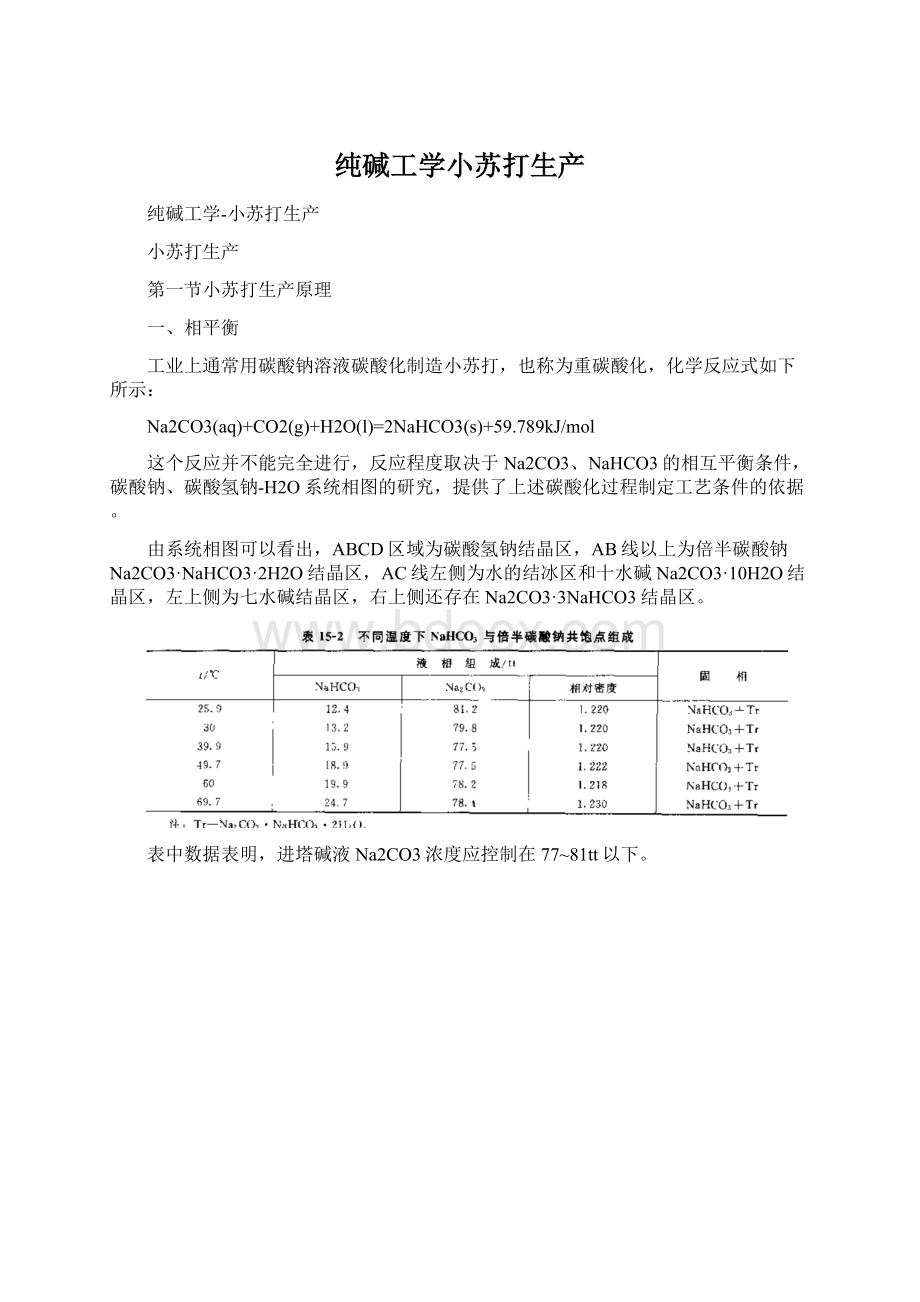

由系统相图可以看出,ABCD区域为碳酸氢钠结晶区,AB线以上为倍半碳酸钠Na2CO3·NaHCO3·2H2O结晶区,AC线左侧为水的结冰区和十水碱Na2CO3·10H2O结晶区,左上侧为七水碱结晶区,右上侧还存在Na2CO3·3NaHCO3结晶区。

表中数据表明,进塔碱液Na2CO3浓度应控制在77~81tt以下。

第二节

第三节小苏打生产工艺流程和工艺条件

小苏打的生产工艺流程可分为两部分:

①碳酸钠溶液制备;②碳酸化及其他工序。

碳酸钠溶液的制备:

生产小苏打的碳酸钠溶液通常可以用轻质纯碱溶解、天然碱溶解、重碱湿分解以及炉气碱粉回收四种方法。

对于大中型纯碱厂附设小苏打车间,采取重碱湿分解和回收炉气碱粉两种方法作为小苏打生产原料来源,具有重大经济意义。

轻质纯碱为原料:

将轻质纯碱或次品碱、扫地碱等回收至纯碱加入化碱槽,加入小苏打滤液和补充冷凝液,进行溶解,在搅拌下以间接蒸汽加热。

为出去铁分等杂志,通常加入硫化钠,保持温度80~85℃,制备成含碱度100~105tt,Na2CO370~80tt,含硫化钠0.004~0.010tt的碱液备用。

碳酸化及其他工序:

首先,在碳酸化前先进入澄清桶进行澄清,出去不溶性杂质,沉淀物定期从锥底排放;澄清液送过滤器除去更细微的杂质颗粒。

过滤器一般采用刚玉管或纹石管过滤器,也可以采用烧结管过滤器。

过滤后碱液用泵送入碳酸化塔上部,由上而下与底部通入的CO2气体逆流接触,进行碳酸化反应,生成碳酸氢钠结晶。

碱液吸收CO2进行反应生成碳酸氢钠放出热量使溶液自身升温,在塔高2/3出(旧式塔不冷却),以利于加速CO2吸收和促进结晶成长,NaHCO3晶浆从塔底取出。

取出的晶浆靠自身压力自流入稠厚器,在稠厚器中清液溢流入母液桶,稠厚的晶浆放入离心机分离,并用冷凝液洗涤,滤饼送去干燥。

分离的母液进入母液桶,与溢流母液返回前面供制备碱液用。

小苏打滤饼经电磁振动给料器和螺旋加料机进入干燥设备。

过去用回转干燥机进行干燥,近年来用气流干燥装置进行干燥。

小苏打滤饼送入气流干燥管下部,与热空气并流而上,在干燥管内快速脱水,从干燥管上部出来的干物料和气体,先进入一级分离器,分离一部分空气,其余大部分空气与干物料,由一级分离器底部进入二次鼓风机,升压后进入二次分离器,空气由二次分离器顶部排出,进入布袋除尘器,除尘后排入大气。

布袋除尘器回收的碱尘定期收集。

干物料由二次分离器底部流入料仓,计量包装即得小苏打产品。

尾气处理有的厂采用洗涤方法,即从干燥管出来的物料和气体,先进入旋风分离器进行气固分离,底部的干物料,计量包装,顶部排出的气体进入碱尘洗涤器后排入大气,洗涤液作补充母液用。

主要工艺条件:

以纯碱为原料制备碱液,通常含有少量Fe2O3、Al2O3、CaCO3、MgCO3等不溶物,含量在100mg/kg以下。

较大的颗粒可在澄清沉降时除去,较细的颗粒应采用微孔管过滤以确保产品质量符合要求。

通常采用纹石管过滤器。

纹石管孔径为50μm,气孔率为32~34%,因此需加沉淀CaCO3作助滤剂,加入量为60g/m2。

进入碳化塔碱液中Na2CO3、NaHCO3浓度必须控制严格,通常控制在Na2CO3为65~75tt,NaHCO3为15~25tt。

温度控制在80~85℃、碱液中允许NaCl浓度在20tt以下(药用小苏打14tt以下)。

取出温度控制在60℃左右,液体在塔内停留时间平均为2-2.5h。

塔底进气压力为0.2-0.25MPa。

塔顶压力小于0.049MPa。

取出固液比为40%左右,液体中含Na2CO310~20tt,NaHCO320~30tt。

获得大结晶的基本条件:

1维持临界点处温度83~85℃,在这种温度下,溶液的过饱和极限较小,晶核析出少,成长较快。

2提高进塔气体CO2浓度,应达到37%以上,浓度越高,吸收和结晶推动力越大,有利于吸收和结晶的成长。

并且塔内惰性气体减少,缓和塔内气体的搅动,可以减少二次晶核的产生。

3碱液碳酸化热负荷较小,冷却面积也较小,设计时应使塔内晶浆处于高温区段较长一些,使晶体成长到一定限度才冷却;

4塔菌帽可适当减少,通常可选用20~25个菌帽。

近年来,小苏打晶浆分离采用卧式虹吸式刮刀离心机,稠厚器固液比在50%~60%时,能力可达2.5~3.0t/h,滤饼水分可降至4-6%。

干燥近年来多采用气流干燥装置,进料多采用电磁振动给料器,干燥用热空气,一般控制在140-150℃,进气压力为0.4-0.47MPa,经分离后进入料仓的干物料在60~65℃。

四川鸿化股份有限公司采用两级旋风分离器生产细粉小苏打,在干燥系统中设立两级旋风分离器,一级二级旋风分离器串联,前者分离较大颗粒的产品,后者分离细粉小苏打,二级含尘尾气进入布袋除尘器后排入大气。

第四节小苏打生产过程的主要设备

化碱槽:

钢制槽形设备,直径2.5m、高3m,容积12m3,内设框式搅拌器,转速17r/min,并设加热管,用蒸汽间接加热。

澄清桶:

通常为道尔澄清桶,直径3.5m、高4.95m,设低速搅拌器,转速2~3r/min。

过滤器:

为蛇纹石管过滤器,直径1.52m、高1.629m,管子规格Ф120/80X500mm,过滤面积9m2,生产能力为2.1m3/(m2·h)

碳酸化塔:

通常采用菌帽式铸铁塔,直径1.0m,高20m,设有30个菌帽,下部设水箱5个,冷却面积为48m2、空塔容积利用系数为2~2.2t/(m3·d),冷却面传热系数为209~256W/(m2·K)。

这种塔具有压力降小、塔内结疤和堆碱轻、气液接触好等优点。

另一种不设冷却水箱的铸铁碳酸化塔,直径2.3m、高25.57m,容积为50m3,菌帽减少到12个,板间距为1.57m,塔板开孔率增大,中心开孔Φ410mm(截面积为0.45m2),孔的周围开有8个直接为280mm的孔,帽盖直接缩小为1.9m,底盘和帽盖距离为220mm。

近年来,有些厂对碳化塔做了改进,采用索尔维菌帽塔与空塔套筒相结合,塔内设8个菌帽和6个中心套筒、外夹套,直径1.6m或2.5m。

作业周期可达60~68h,清洗时间可缩短为4h,材质为碳素钢,易制作,漏点少,效率高。

离心机:

通常采用卧式刮刀离心机WG-800型。

转鼓直径0.8m,转速1400r/min,分离因素876.装料容积951,材质Cr18Ni18Ti不锈钢制作,生产能力为1.2~1.4t/h。

新型虹吸式刮刀离心机GKH800N型,机长0.4m,转鼓直径0.8m,转速1600r/min,分离因素1145,功率4.5kW和1.5KW,材质为不锈钢,生产能力为2.5~3.0t/h。

气流干燥器:

干燥管直径0.43m,高15m,一级旋风分离器直径1m,高4.56m,二级旋风分离器直径0.55m,高2.515m,碱粉分离器直径0.65m,高2.97m,成品碱仓直径2m,高4.45m,加热器加热面积为94m2,生产能力7~80t/d。