课题2常用量具.docx

《课题2常用量具.docx》由会员分享,可在线阅读,更多相关《课题2常用量具.docx(15页珍藏版)》请在冰豆网上搜索。

课题2常用量具

课题2常用量具

教学要求:

1.了解常用量具的种类、读数原理。

2.会正确使用常用量具。

讲解示范:

量具是测量零件的尺寸、角度等所用的测量工具。

由于零件有各种不同的形状和精度要求,因此,量具也有各种不同类型和规格。

现介绍机械制造中常用的几种量具。

2.1游标卡尺

游标卡尺是一种中等测量精确度的量具,常用来测量零件的内径、外径、中心距、宽度、长度等。

它的规格有0~125、0~150、0~200、0~300、0~500、0~1000mm等。

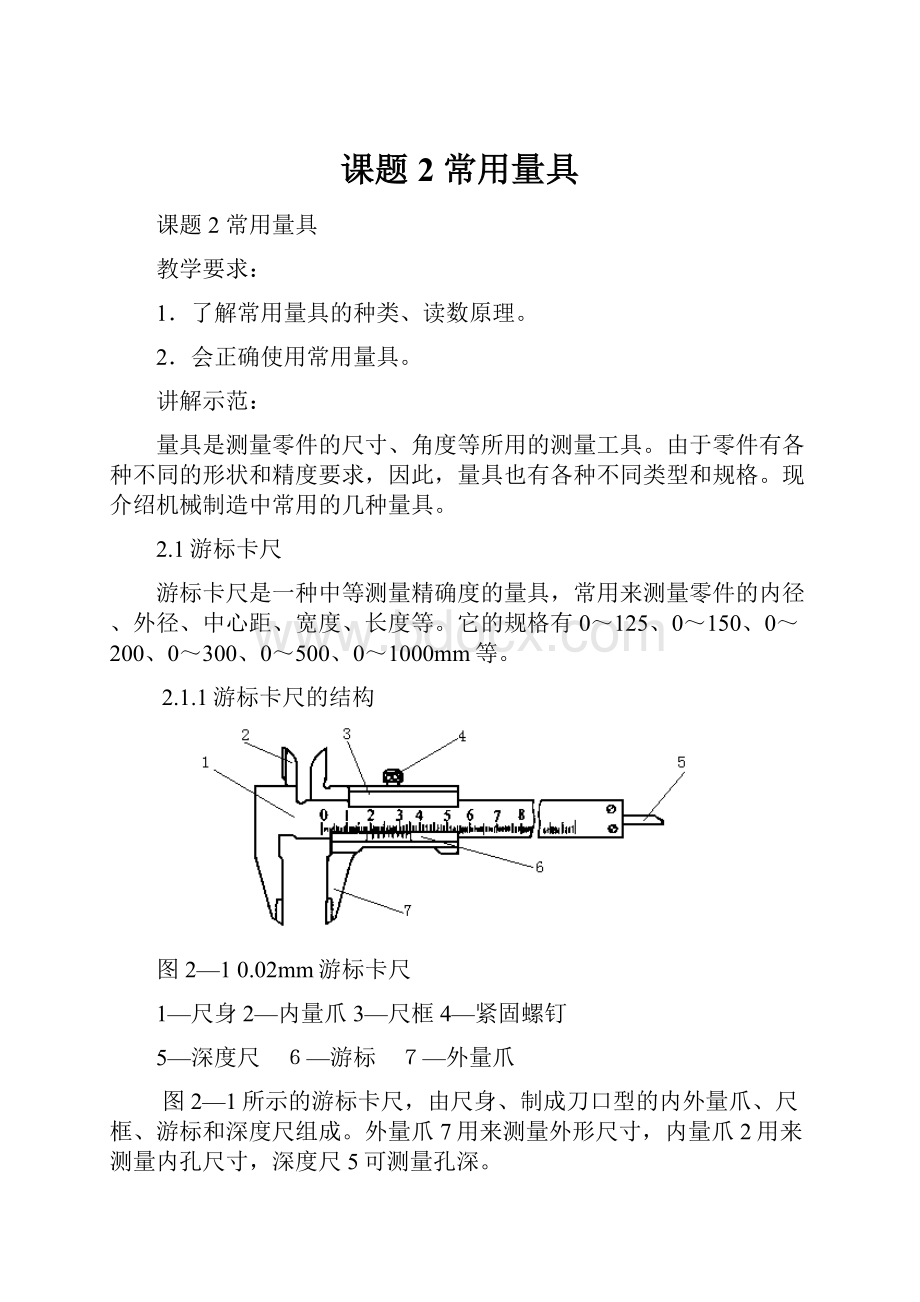

2.1.1游标卡尺的结构

图2—10.02mm游标卡尺

1—尺身2—内量爪3—尺框4—紧固螺钉

5—深度尺 6—游标 7—外量爪

图2—1所示的游标卡尺,由尺身、制成刀口型的内外量爪、尺框、游标和深度尺组成。

外量爪7用来测量外形尺寸,内量爪2用来测量内孔尺寸,深度尺5可测量孔深。

图2—20.02mm游标卡尺刻线原理

2.1.2游标致卡尺的读数值及读法

游标卡尺的读数值就是测量的精确度。

常用的有0.02、0.05、0.1mm三种,分别表示测量的示值总误差为±0.02、±0.05、±0.1。

现以0.02mm的游标卡尺为例,说明其读数方法。

0.02mm游标卡尺,尺身上每小格为1mm,当两量爪合并时,尺身上的49mm等于游标上50格,如图2—2所示。

因此,游标上每格=49mm÷50=0.98mm,尺身与游标每格相差=(1—0.98)mm=0.02mm,此即游标卡尺的读数值。

游标卡尺测量量值的读法:

(1)读出在游标零线左面尺身上的毫米整数值。

(2)在游标上找出与尺身刻线对齐的那一条刻线,读出尺寸的毫米小数值。

(3)将尺身上读出的整数和游标上读出的小数相加,即得测量量值。

图2—3为游标卡尺读数方法示例。

图a读数为10mm+0.1mm=10.1mm;图b读数为27mm+0.94mm=27.94mm;图c读数为21mm+0.5mm=21.5mm。

图2—4测量时量爪的动作

(a)(b)(c)

图2—3游标卡尺读数方法

2.1.3游标卡尺的使用方法

1.测量或检验零件尺寸时,应按零件尺寸的公差等级选用相适应的量具。

游标卡尺是一种中等精确度的量具,只适用于尺寸公差等级为IT10~IT16的测量检验。

不允许用游标卡尺测量铸、锻件毛坯尺寸,否则容易损坏量具。

2.测量前,应检查校对游标卡尺零位的准确性。

擦净量爪两测量面,并将两测量面接触贴合,如无透光现象(或有极微的均匀透光)且尺身与游标的零线正好对齐,说明游标卡尺零位准确。

否则,说明游标卡尺的两测量面已有磨损,测量的示值不准确,必须对读数加以相应的修正。

3.测量时,应将两量爪张开到略大于被测尺寸,将固定量爪的测量面贴靠着工件,然后轻轻移动游标,使活动量爪的测量面也紧靠工件(图2—4),并使测量面的连线垂直于被测表面,

图2—5游示卡尺测量面与工件的错误接触

不可处于图2—5所示歪斜位置,然后把制动螺钉拧紧,即可读出读数。

图2—6游标卡尺测量孔径和孔深

a)测量孔径b)测量孔深

4.图2—6a所示为测量内孔孔径的方法,测量时应做一个量爪接触孔壁不动,另一个量爪微微摆动,取其最大值,以量得真正的孔径尺寸。

图2—6b所示为测量孔的深度,测量时应使尺身与孔端面垂直。

5.读数时,应把游标卡尺水平拿着,在光线明亮的地方,视线垂直于刻度表面,避免由斜视角造成的读数误差。

2.2千分尺

图2—7千分尺

1—尺架2—测砧3—测微螺杆4—锁紧装置5—螺纹轴套

6—固定套筒7—微分筒8—调节螺母9—接头10—测力装置

千分尺也是一种中等测量精确度的量具,它的测量精度比游标卡尺高。

普通千分尺的测量精确度为0.01mm。

因此,常用来测量加工精确度要求较高的零件尺寸。

千分尺的规格,按测量范围划分,在500mm以内,每25mm为一档,如0~25、25~50……。

在500~1000mm,每100mm为一档,如500~600、600~700mm等。

2.2.1千分尺的结构

图2—7所示是测量范围为0~25mm的千分尺,它是由尺架、测微螺杆、测力装置等组成。

2.2.2千分尺的读数值及读法

千分尺测微螺杆3右端螺纹的螺距为0.5mm。

当微分筒转一周时,测微螺杆3就推进0.5mm。

固定套筒6上的刻度间隔也是0.5mm,微分筒圆周上共刻50格,因此就当微分筒转一格时,测微螺杆3就推进0.5mm÷50=0.01mm,这种千分尺的读数值即为0.01mm。

图2—8千分尺读数方法

a)6mm+0.05mm=6.05mmb)35.5mm+0.12mm=35.62mm

千分尺测量量值的读法:

(1)读出微分筒边缘在固定套筒上的尺寸值(即毫米或半毫米值)。

(2)读出微分筒与固定套筒基准线对齐处的尺寸值(即0.××毫米)。

(3)将两个读数值相加,即为所测零件的尺寸值。

图2—8为千分尺的读数方法示例。

图a读数为6mm+0.05mm=6.05mm,图b读数为35.5mm+0.12mm=35.62mm。

2.2.3千分尺的使用方法

图2—9千分尺测量方法

a)单手握尺测量b)双手握尺测量

1.千分尺的测量面应保持干净,使用前应检查零位的准确性。

对0~25mm的千分尺,首先应使两测量面接触,检查微分筒上的零线是否与固定套筒上基准线对齐。

如果没有对齐,则应先进行校准。

对25~50mm以上的千分尺可用量具盒内附的标准样棒来校准。

2.测量时,千分尺的测量面和零件的被测表面应擦拭干净,以保证测量准确。

千分尺要放正,先转动微分筒,当测量面接近工件时,改用测力装置,至测力装置内棘轮发出吱吱声音时为止。

测量方法如图2—9所示。

图a为单手握尺测量,可用大拇指和食指握住微分筒,小指将尺架压向手心即可测量。

图b为双手握尺测量。

3.读数时,最好不取下千分尺进行读数。

如需要取下读数,应先锁紧测微螺杆,然后轻轻取下千分尺,防止尺寸变动。

读数时要看清刻度,不要错读0.5mm。

4.不能用千分尺测量毛坯,更不能在工件转动时去测量,或将千分尺当锤子敲击物体。

图2—102′万能角度尺

1—游标2—扇形板3—基尺4—制动器

5—底板6—角尺7—直尺8—夹紧块

5.千分尺用毕后应揩干净,并将测量面涂油防锈,放入专用盒内,不能与其它工具、刀具、工件等混放。

6.千分尺应定期送计量部门进行精度鉴定。

2.3万能角度尺

万能角度尺是用来测量工件或样板内外角度的一种游标量具,按其测量精度分有2′和5′两种。

测量范围为0º~320º。

2.3.1万能角度尺的结构

图2—10所示是读数值为2′的万能角度尺。

在它的扇形板2上刻有间隔1º的刻线。

游标1固定在底板5上,它可以沿着扇形板转动。

用夹紧块8可以把角尺6和直尺7固定在底板5上,可使测量角度在0º~320º范围内调整。

2.3.2万能角度尺刻线原理及读法

万能角度尺扇形板上刻有120格刻线,间隔为1º。

游标上刻有30格刻线,对应扇板上的度数为29º,则:

游标上每格度数=

=58′

扇形板与游标每格角度相差=1º(60′)—58′=2′

万能角度尺测量量值的读数方法:

(1)读出游标上零线所对应的扇形板上所测角度的整数“度”数。

(2)在游标上找出与扇形板上刻线对齐的那一条刻线,读出所测角度“分”数。

(3)将整数“度”数与“分”数相加,即为测量角度值。

图2—11所示,测量角度值为32°+22′=32°22′

2.3.3万能角度尺的使用方法

1.使用前应检查零位。

图2—11万能角度尺的读数法

32°+22′=32°22′

2.测量时,应使万能角度尺的两个测量面与被测件表面在全长上保持良好接触,然后拧紧制动器上的螺母即可读数。

3.测量角度在0º~50º范围内,应装上角尺和直尺;在50º~140º范围内,应装上直尺;在140º~230º范围内,应装上角尺;在230º~320º范围内,不装角尺和直尺。

如图2—12所示。

4.万能角度尺用完后应擦净上油,放入专用盒内保管。

2.4其它常用量具

2.4.1百分表

百分表(千分表)是一种精密量具,它可用于机械零件的长度尺寸、形状和位置偏差的绝对值测量或相对值测量。

也可用来检验机床设备的几何精度或调整工件的装夹位置。

1.百分表的结构

图2—13所示的百分表主要由测量头5、测量杆4、表盘1、大指针2、小指针3、百分表表内由齿轮、齿条等组成的传动系统等组成。

测量时,当带有齿条的测量杆上升一定的距离时,通过齿轮、齿条传动系统,转换成表盘上大指针、小指针的转动,从而读出数值。

图2—12万能角度尺的使用

2.百分表的读数方法

图2—13百分表

1—表盘2—大指针3—小指针4—测量杆

5—测量头

百分表的表盘上均匀地刻有100条刻线,测量杆移动1mm时,大指针正好回转一圈,因此,表盘上的每一小格表示1/100mm,即0.01mm。

这就是百分表的分度值。

测量时,百分表上的长指针转过一格刻度时,表示测量杆移动0.01mm,即零件尺寸变化0.01mm。

当长指针转动一圈,即短指针转动一格时,表示测量杆移动1mm,即零件尺寸变化1mm。

被测零件尺寸(偏差)等于短指针旋转的整格数(mm),加上长指针旋转的整格数(0.××mm)。

图2—14百分表的安装方法

千分表的读数值(即分度值)是0.001mm,其基本结构与百分表相似,读数与使用方法基本相同,下面仅以百分表为详细介绍。

3.百分表的测量范围和精度

百(千)分表的测量范围是指齿杆的最大移动量,百分表的测量范围一般有0~3mm;0~5mm与0~10mm三种,千分表的测量范围为0~1mm。

百分表的精度分为0级和1级两种,0级精度较高。

图2—15百分表使用方法

a)测量平面b)测量圆柱

读数值为0.01mm的百分表用于校正和检验IT6~IT9级零件;而读数值为0.001mm的千分表则用于校正和检验IT5~IT8级零件。

所以应按被检验零件的公差等级不同而选用百分表或千分表。

4.百分表的使用方法

1)百分表在使用时应安装在专用的表架上,如图2—14所示。

表架安置在平板上,或某一平整位置上。

百分表在表架上的上、下、前、后位置可以任意调节。

2)测量前,检查表盘和指针有无松动现象。

检查指针的平衡性和稳定性。

图2—16杠杆百分表

3)测量时,测量杆应垂直零件表面,如图2—15a所示。

如要测圆柱,测量杆还应对准圆柱轴中心,如图2—15b所示。

测量头与被测表面接触时,测量杆应预先有0.3mm~1mm的压缩量,保持一定的初始测力,以免由于存在负偏差而测不出值。

4)当测量空间比较小时,用百分表测量有困难,这时常用体积比较小的杠杆百分表测量,如图2—16、图2—17所示。

5)百分表用完后应把测量杆等部位上油,放入专用盒内保管。

图2—18刀口尺

图2—17杠杆百分表测量

a)测量孔和外圆的同轴度b)测量A、B面的平行度

2.4.2刀口尺

刀口尺是样板平尺中的一种,因它有圆弧半径为0.1~0.2mm的棱边(图2—18),故可用漏光法或痕迹法检验直线度和平面度。

图2—19用刀口尺检验直线度

a)表面平直b)表面凹c)表面凸d)表面凹凸

检查工件直线度时,刀口尺的测量棱边紧靠工件表面,然后观察漏光缝隙大小,判断工件表面是否平直,如图2—19所示。

在明亮而均匀的光源照射下,全部接触表面能透过均匀而微弱的光线时,被测表面就很平直。

检验平面度时,还应沿对角线方向检验。

2.4.3直角尺

直角尺用来检验工件相邻两个表面的垂直度。

钳工常用的直角尺有宽座直角尺和样板直角尺(刀口直角尺)两种,如图2—20所示。

图2—20直角尺

a)宽座直角尺b)样板直角尺

用直角尺检验零件外角度时,使用直角尺的内边;检验零件的内角度时,使用直角尺的外边。

如图2—21所示。

当直角尺一边贴住零件基准表面时,应轻轻压住,然后使直角尺的另一边与零件被测表面接触,根据漏光的缝隙判断零件相互垂直面的垂直精度。

直角尺的放置位置不能歪斜,否则测量不正确。

如图2—22所示。

2.4.4塞规

图2—21用直角尺检验零件

a)检验外角b)检验内角

塞规一般用来测量孔径,形状如图2—23所示。

它由两个测量端组成,尺寸小的一端在测量内孔或内表面时应能通过,称为通端,它的尺寸是按被测面的最小极限尺寸制作的。

尺寸大的一端在测量工件时应不通过,称为止端,它的尺寸是按被测面的最大极限尺寸制作的。

用塞规检验工件时,如通端能通过,止端不能通过,即表示此工件为合格品,否则为不合格品。

图2—22角度尺的放置位置

a)正确b)、c)不正确

2.4.5塞尺

图2—24塞尺

塞尺又叫厚薄规,如图2—24所示,用于检验两个接触面之间的间隙大小。

塞尺有两个平行的测量平面,其长度有50、100、200mm等同几种。

测量厚度为0.03~0.1mm的,中间每片相隔为0.01mm;测量厚度为0.1~1mm的,中间每片相隔为0.05mm。

图2—23塞规

使用时,根据零件尺寸的需要,可用一片或数片重叠在一起塞入间隙内。

如用0.03mm能塞入,0.04mm不能塞入,说明间隙在0.03~0.04mm之间,所以塞尺是一种极限量规。

将塞尺片从匣内取出或放进及组合塞尺片时,要用厚片带动薄片移动,防止损坏薄片;使用前要清洁塞尺和被测表面;测量时不能用力过大,用完后应擦净上油放入匣内。

技能训练:

结合后面各课题的训练,正确、熟练使用钳工常用量具。